› V=πdn/1000 › 旋盤

› V=πdn/1000 › 旋盤2019年06月13日

710 たわみ

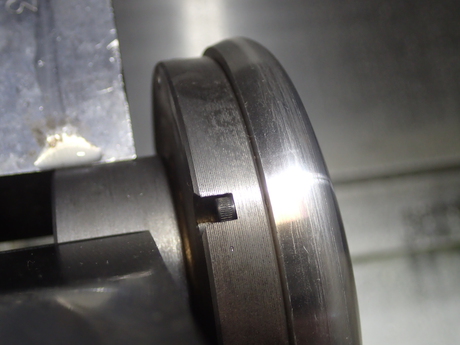

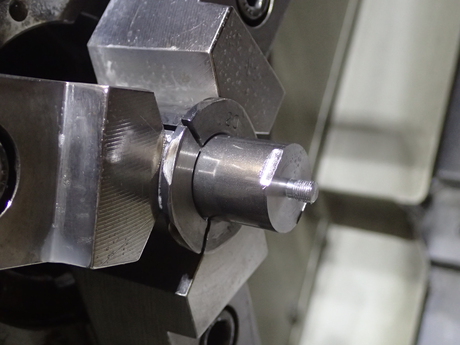

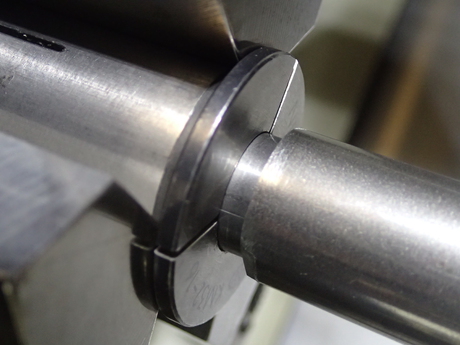

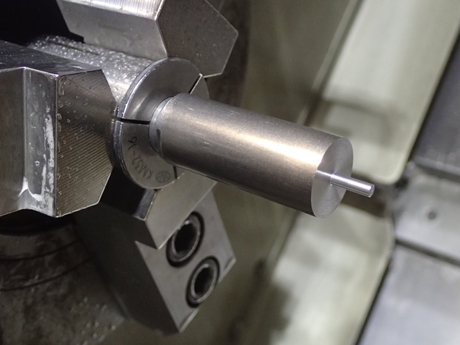

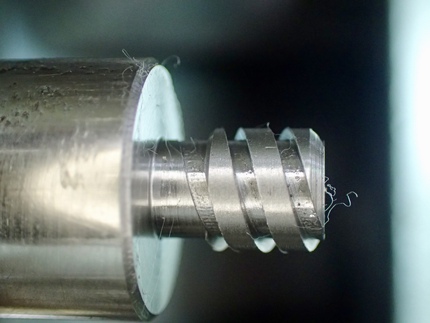

たまにやって来るローレット加工です。

切削ローレットを入手したのでそれを使いたかったのですが、目の大きさが合わずに断念

換えのコマも準備しておかねば。。。

と言うことでいつもの転造ローレット。

だいぶローレットのかけ方が分かってきた気がする。。。

コマの目が合わなくて苦戦しています。

理論的には歯車のように1周してきたら同じところに合うようになっていないといけません。その為には外径をモジュール倍の値に調整する必要があります。

今回のモジュールは0.5なので外径10なら良いはずなのですが、上のコマは良くて下のコマが合わないと言う状況になります。

上のコマで外径が変わって下のコマが影響されているのでしょうね。

この解決方法は「強引に押し込む」です。

歯が合わないと言っているのもピッチ円上での話なので、押し込んでいくとどこかでちょうど良い直径になるんでしょうね。

アルミのような変形しやすい材料だとかなりうまくいきます。

今回はS45Cなので変形しやすくはないですが、ローレットを傾けて角の部分が強く当たるようにすることと、端の3ミリくらいを狙うことで圧を上げて変形させやすくしています。その際に左右に動かしてやるとハマりやすくなるような気がします。

やった!できた!!

と思っていたら外径が大きくなっています

塑性加工なので当たり前ですね。。。

穴を通さないといけないので大きすぎる外径は許容されません。外径を削ってやり直しです。

外径を0.5ミリほど小さくすると良いようでした。モジュール分小さくすれば良いのかな。たまたまか?

出来上がったものを見てみるとセンター穴がガバガバになっています

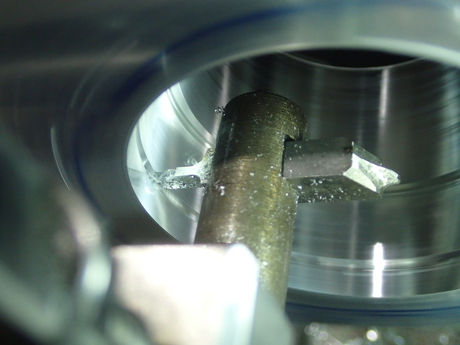

加工中に観察してみると素材がかなりたわんでいます。

かなりの力で押し付けているから当然ですね。

たわんだ分短くなってセンターが緩んだ形になっています。その状態で押し付けられながら回転するのでセンター穴が変形してしまったようです。

たわんで短くなった分心押し台を押し込んで緩まないようにすることで解決しました。

切削ローレットを入手したのでそれを使いたかったのですが、目の大きさが合わずに断念

換えのコマも準備しておかねば。。。

と言うことでいつもの転造ローレット。

だいぶローレットのかけ方が分かってきた気がする。。。

コマの目が合わなくて苦戦しています。

理論的には歯車のように1周してきたら同じところに合うようになっていないといけません。その為には外径をモジュール倍の値に調整する必要があります。

今回のモジュールは0.5なので外径10なら良いはずなのですが、上のコマは良くて下のコマが合わないと言う状況になります。

上のコマで外径が変わって下のコマが影響されているのでしょうね。

この解決方法は「強引に押し込む」です。

歯が合わないと言っているのもピッチ円上での話なので、押し込んでいくとどこかでちょうど良い直径になるんでしょうね。

アルミのような変形しやすい材料だとかなりうまくいきます。

今回はS45Cなので変形しやすくはないですが、ローレットを傾けて角の部分が強く当たるようにすることと、端の3ミリくらいを狙うことで圧を上げて変形させやすくしています。その際に左右に動かしてやるとハマりやすくなるような気がします。

やった!できた!!

と思っていたら外径が大きくなっています

塑性加工なので当たり前ですね。。。

穴を通さないといけないので大きすぎる外径は許容されません。外径を削ってやり直しです。

外径を0.5ミリほど小さくすると良いようでした。モジュール分小さくすれば良いのかな。たまたまか?

出来上がったものを見てみるとセンター穴がガバガバになっています

加工中に観察してみると素材がかなりたわんでいます。

かなりの力で押し付けているから当然ですね。

たわんだ分短くなってセンターが緩んだ形になっています。その状態で押し付けられながら回転するのでセンター穴が変形してしまったようです。

たわんで短くなった分心押し台を押し込んで緩まないようにすることで解決しました。

2019年06月07日

709 窮スル

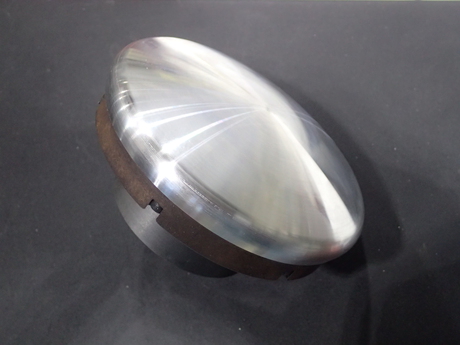

過去にも球つくりの記事がありました。

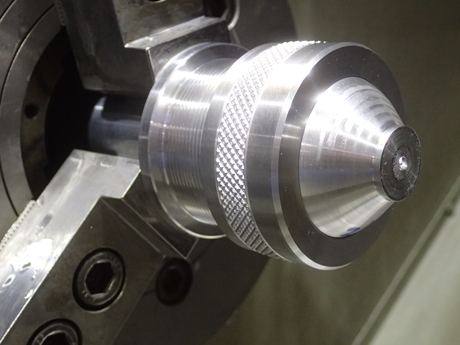

今回は直径50ミリ。

なかなかの大きさです。

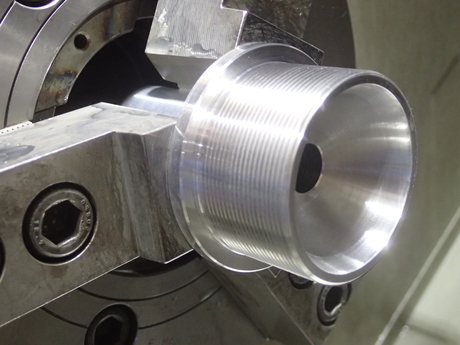

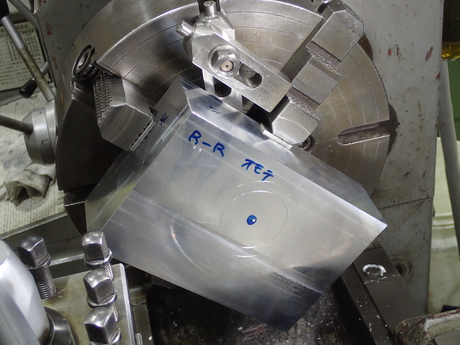

まずはジグつくりから

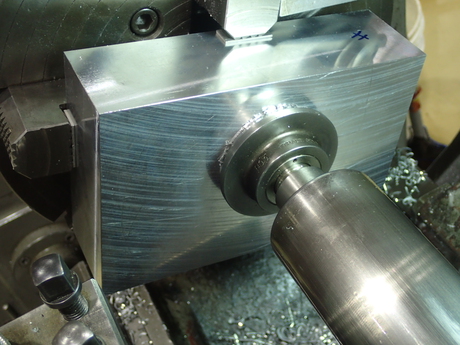

キャップ側を先に作っておいて、こちらが本体。

こうすると必ず芯が出ます。

次に使うときは、この状態で球面をパラリと削れば芯が出ます。

この前の工程で(写真を撮ってないのでかなり省略されています )135度まで削った球をジグに取り付けある程度芯(面振れ)を出しておきます。

)135度まで削った球をジグに取り付けある程度芯(面振れ)を出しておきます。

キャップを固く締めて削ったら、動いた

手で締めるくらいでは無理だよね。。。

ちょっと予想していた。

本当は溝入れて引っ掛けスパナで締めるべき。

溝を入れる工程を外した罰ですね。

で結局、パイプレンチで締めるという格好悪い結末

出来はこんなもんです。

先端部分は直径10ミリの平面があります。

治具つくりの話を中心に書こうと思ってましたが、写真が揃わないので中途半端な記事になってしまいました。

機会があればいずれ。。。(←こればっかだな )

)

今回は直径50ミリ。

なかなかの大きさです。

まずはジグつくりから

キャップ側を先に作っておいて、こちらが本体。

こうすると必ず芯が出ます。

次に使うときは、この状態で球面をパラリと削れば芯が出ます。

この前の工程で(写真を撮ってないのでかなり省略されています

)135度まで削った球をジグに取り付けある程度芯(面振れ)を出しておきます。

)135度まで削った球をジグに取り付けある程度芯(面振れ)を出しておきます。キャップを固く締めて削ったら、動いた

手で締めるくらいでは無理だよね。。。

ちょっと予想していた。

本当は溝入れて引っ掛けスパナで締めるべき。

溝を入れる工程を外した罰ですね。

で結局、パイプレンチで締めるという格好悪い結末

出来はこんなもんです。

先端部分は直径10ミリの平面があります。

治具つくりの話を中心に書こうと思ってましたが、写真が揃わないので中途半端な記事になってしまいました。

機会があればいずれ。。。(←こればっかだな

)

)2019年06月03日

708 付属品

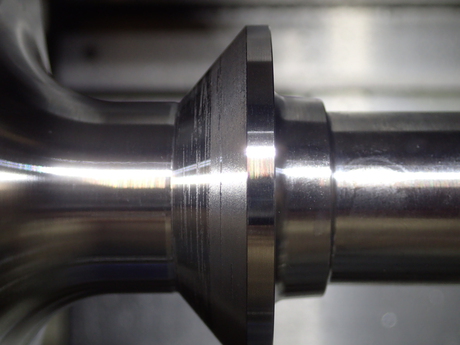

前回の部品には組み合わされる部品がありました。

掴み代が微妙ですが突っ切り落として、内張でチャッキングして裏面を加工。

かなり途中省略です

この3点は、φ50ドリル→荒削り→仕上げ削りと同じ工程をローテションさせています。(←意味わかりますかね?うまく説明できません。そのうちに機会があれば。。。)

組み合わせると

この形で前回の部品に組み込まれるようです。

掴み代が微妙ですが突っ切り落として、内張でチャッキングして裏面を加工。

かなり途中省略です

この3点は、φ50ドリル→荒削り→仕上げ削りと同じ工程をローテションさせています。(←意味わかりますかね?うまく説明できません。そのうちに機会があれば。。。)

組み合わせると

この形で前回の部品に組み込まれるようです。

2019年05月28日

707 これで良いかな、、、

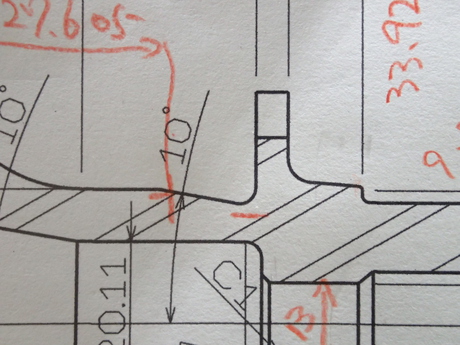

これ作ります。。。

外周は削らなくて良いとのことでしたが、だったら、ちょうどの長さで買おうよ。全長が20ミリ長い。

20ミリ長い分削るのも大変だし、振り替えると芯は出ないだろうし、外周削っておこうか。

とりあえず下穴を最大のドリルφ50を貫通しておきます。

内径の段付き部を1ミリ残して荒削り。

振り替えて120の内径を1ミリ残して荒削り

再度、振り替えて長い20ミリ部分をつかんで内径と外周を仕上げ削り。

もう一度振り替えて、巨大なセンターで芯押しして長い部分を突っ切る。

長さを整えて、内径も仕上げて完成!

2019年05月22日

706 浅はか

これを作るのに一苦労

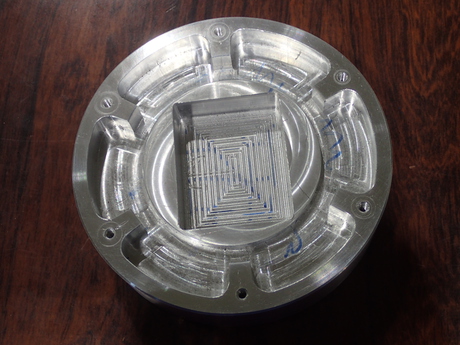

写真はジグが付いたままの状態です。

まずCNC旋盤で内側を作りました。

外側は掴むところがないのでネジを利用してジグに取り付けます。

ジグだけを取り付けた状態で端面の振れを直して取り付けます。

取り付けた品物の端面で見ても良かったのですが、ステッキで切り落としてあまりに表面がガザガザだったので断念

その辺りは想定内

が・・・

取り付けようとしたらレンチが入らない

短く切れば良いんじゃない

このサイズのレンチならおまけで付いて来るのでたくさんあるし。

爪に当たって回せないじゃないか

チマチマ回すのは避けたい。6ヶ所もあるし。。。

短く切った残りに回しやすいようにテープを巻いて太くして何とかしのぎました

これで芯出して本締めして加工します。

なんとか完成。

ジグのサイズはよく考えて作らないとね

写真はジグが付いたままの状態です。

まずCNC旋盤で内側を作りました。

外側は掴むところがないのでネジを利用してジグに取り付けます。

ジグだけを取り付けた状態で端面の振れを直して取り付けます。

取り付けた品物の端面で見ても良かったのですが、ステッキで切り落としてあまりに表面がガザガザだったので断念

その辺りは想定内

が・・・

取り付けようとしたらレンチが入らない

短く切れば良いんじゃない

このサイズのレンチならおまけで付いて来るのでたくさんあるし。

爪に当たって回せないじゃないか

チマチマ回すのは避けたい。6ヶ所もあるし。。。

短く切った残りに回しやすいようにテープを巻いて太くして何とかしのぎました

これで芯出して本締めして加工します。

なんとか完成。

ジグのサイズはよく考えて作らないとね

2019年05月10日

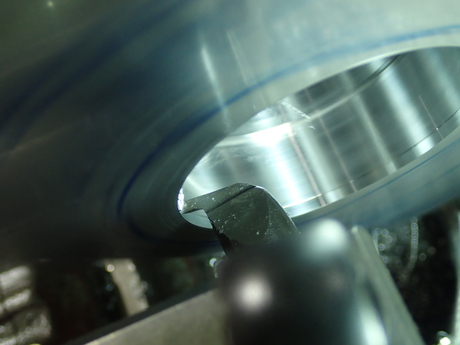

704 左が必要

CNC旋盤で楽々加工

が、実はこんなカタチにしなければなりません。

現在はこんなカタチ

ステッキで加工してもその先がテーパ面なので、ツバの根本に平面ができてしまいます。

左勝手のバイトを使うのが正当なんでしょうが、やったことないし、納期も迫っているし、リスクは犯したくないので、加工精度が若干落ちるのは目をつむって汎用機へ

先端部にネジもあるのでココも汎用機で加工して完成!

汎用機でできるんだからNC機でもできるはずなんですが、何かあった時にとっさに刃物を逃せない、停められないのが不安なんですよね。

時間あるときに練習しておきます

が、実はこんなカタチにしなければなりません。

現在はこんなカタチ

ステッキで加工してもその先がテーパ面なので、ツバの根本に平面ができてしまいます。

左勝手のバイトを使うのが正当なんでしょうが、やったことないし、納期も迫っているし、リスクは犯したくないので、加工精度が若干落ちるのは目をつむって汎用機へ

先端部にネジもあるのでココも汎用機で加工して完成!

汎用機でできるんだからNC機でもできるはずなんですが、何かあった時にとっさに刃物を逃せない、停められないのが不安なんですよね。

時間あるときに練習しておきます

2019年03月26日

701 図解

始まり

ドリルで下穴開け

ドリル径15→26 → 37 → 50。特に根拠はありません

超硬バイトで穴ぐり

段付き部分を加工。横切刃角ついているけどそのまま。

段付き部分は締まりばめなのでハイスのバイトで仕上げ削り

スナップリング用の溝加工

角部の面取りを済ませて片面できあがり

裏返して傘センターで押さえておきます。

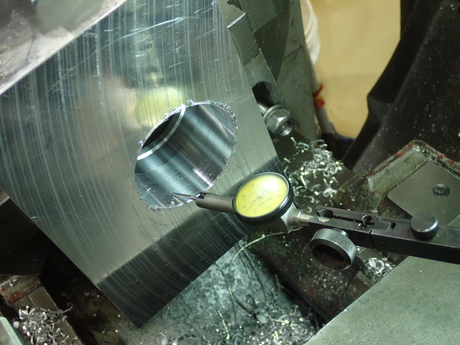

ダイヤルゲージを使って芯ブレ、面ブレの芯だし

超硬バイトで段付き部の荒削り

反対面と同じ加工なので以下省略

完成

2時間くらいですね。

ドリルで下穴開け

ドリル径15→26 → 37 → 50。特に根拠はありません

超硬バイトで穴ぐり

段付き部分を加工。横切刃角ついているけどそのまま。

段付き部分は締まりばめなのでハイスのバイトで仕上げ削り

スナップリング用の溝加工

角部の面取りを済ませて片面できあがり

裏返して傘センターで押さえておきます。

ダイヤルゲージを使って芯ブレ、面ブレの芯だし

超硬バイトで段付き部の荒削り

反対面と同じ加工なので以下省略

完成

2時間くらいですね。

2019年03月08日

698 曲がる

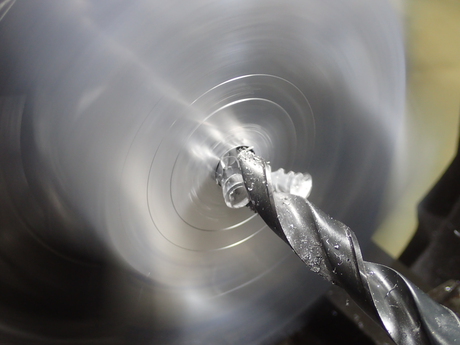

ドリルで長穴を開けています。

以前はキレイにできた(黄銅・4キリ深100ミリ)ので今回(S10C・6キリ深130ミリ)も行くだろうと、、、

半分までは標準のドリルで開けて、ロングのドリルに変えて最後まで開けると言う作戦。

曲がりました。穴の出口が中心から大きくずれています

それならばと両側から5キリで真ん中まで開けて、最後に6キリで通すと言う作戦。しかも深穴用。

CNCから火花が見える

慌てて止めるとこの有様

その後も通常のロングドリルで貫通させるも曲がってる。

これなら6キリで両側から繋いだ方がマシな精度。。。

回転数なのか、送りなのか、何が悪いかわかりません。

気を取り直してアルミの穴あけ

3キリ深30ミリ

曲がってる

回転工具を何本も使いたかったので、センター穴のいらないタイプのドリルを使っていました。

端面削りの時に中心部分の削り残しに邪魔されたみたいです。

汎用機でやり直しました。

動画(YouTube)

手抜きは見事に罰を与えられますね

最近、失敗続きなので丁寧な仕事を心がけます。

以前はキレイにできた(黄銅・4キリ深100ミリ)ので今回(S10C・6キリ深130ミリ)も行くだろうと、、、

半分までは標準のドリルで開けて、ロングのドリルに変えて最後まで開けると言う作戦。

曲がりました。穴の出口が中心から大きくずれています

それならばと両側から5キリで真ん中まで開けて、最後に6キリで通すと言う作戦。しかも深穴用。

CNCから火花が見える

慌てて止めるとこの有様

その後も通常のロングドリルで貫通させるも曲がってる。

これなら6キリで両側から繋いだ方がマシな精度。。。

回転数なのか、送りなのか、何が悪いかわかりません。

気を取り直してアルミの穴あけ

3キリ深30ミリ

曲がってる

回転工具を何本も使いたかったので、センター穴のいらないタイプのドリルを使っていました。

端面削りの時に中心部分の削り残しに邪魔されたみたいです。

汎用機でやり直しました。

動画(YouTube)

手抜きは見事に罰を与えられますね

最近、失敗続きなので丁寧な仕事を心がけます。

2019年03月04日

697 お釜だな

最終回の続き

再びCNC旋盤に載せます。

だいぶ軽くなったので楽になりました

加工したネジ側に合板のアンコを詰めてチャッキング。

チャッキング用にネジの奥側にネジより1ミリ大きく外径を残せるように設計変更してもらいました。

そのために先ほどの生爪を深く削り込んでいたのです。

肝心のチャッキング部分の写真がない

粗削り途中。

素材の長さが20ミリほど長かったのでその分も一緒に削っていっています。

最後に残って部分を手ノコで切断。

この後、仕上げ削りを行なって、先端の穴を加工すればできあがり

できたー

降ろしてアンコを抜こうとするも取れません

入れるときはゆるいかなと感じるほどだったのに。切削液含んで膨らんだのかな、一晩たっても状況変わらず。

抜くためにネジを入れておいたりしてたんだけど、効果なし。

最後はドリルで穴を開けて割って取り出しました。

最後はドタバタ劇になりましたが、無事完成。

依頼主も喜んでいただきました。良い結果が出るといいですね。

再びCNC旋盤に載せます。

だいぶ軽くなったので楽になりました

加工したネジ側に合板のアンコを詰めてチャッキング。

チャッキング用にネジの奥側にネジより1ミリ大きく外径を残せるように設計変更してもらいました。

そのために先ほどの生爪を深く削り込んでいたのです。

肝心のチャッキング部分の写真がない

粗削り途中。

素材の長さが20ミリほど長かったのでその分も一緒に削っていっています。

最後に残って部分を手ノコで切断。

この後、仕上げ削りを行なって、先端の穴を加工すればできあがり

できたー

降ろしてアンコを抜こうとするも取れません

入れるときはゆるいかなと感じるほどだったのに。切削液含んで膨らんだのかな、一晩たっても状況変わらず。

抜くためにネジを入れておいたりしてたんだけど、効果なし。

最後はドリルで穴を開けて割って取り出しました。

最後はドタバタ劇になりましたが、無事完成。

依頼主も喜んでいただきました。良い結果が出るといいですね。

2019年02月26日

696 お椀形状

3部作完結なるか

最後に残った頭の部分

このサイズだとアルミでも40キロになります

端面とつかむための外径を削れるところまで。

内径加工用の下穴も加工しておきます。

こんな時の下穴ってどんな形に作るんですかね?その時どんなバイト使ってます?

CNC旋盤の上にはホイストが無いのでリフターを使って四苦八苦して載せました

爪が伸ばせるリフターがあって良かった。今まで一度もこのリフターの良さを感じられなかった、むしろ使いにくいものだったが、これがなかったら無理だったな・・・

モノがデカくて怖いのでしっかり掴みたいのと、この後の工程から高爪を深く(40ミリほど)削り込んで生爪を成形しました。

しかもかなり外側に位置しています。把握力を高めてチャッキング。

把握力強いのに加えて外側にオーバーハングしているので爪が開いて線接触になっているので把握力下げて面で接触するようにしました。少しずつしか削らないので切削抵抗は小さいので大丈夫。と自分に言い聞かせる

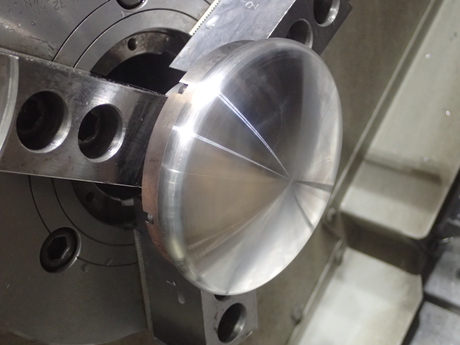

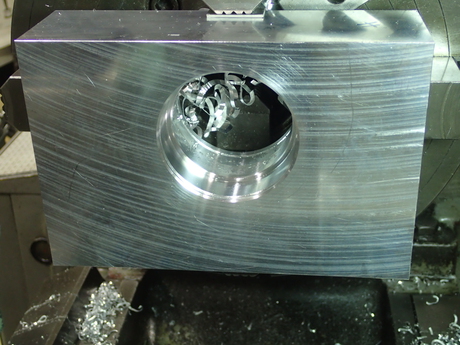

まずは内径加工から。粗削り完了。

お椀形状になっています。

そして仕上げ。内面はあんまり重要では無い。

あんまり伝わりませんな

外径も粗削りして(間違って仕上げてしまった )一旦降ろします。

)一旦降ろします。

だいぶ軽くなりました。半分くらいになったんじゃ無いかな

汎用機に移動します。

そのままCNCだと怖いし、工具変えてもプリセッターも使えないし。。。

外径を加工してネジを切ります。

相手は前回のパイプのメネジです。

機上では重すぎてネジ合わせできないので、降ろして合わせてみます。。。

お見事

写真がなぜか横向き。治らない。。。

長くなったので、次回に続く。。。

最後に残った頭の部分

このサイズだとアルミでも40キロになります

端面とつかむための外径を削れるところまで。

内径加工用の下穴も加工しておきます。

こんな時の下穴ってどんな形に作るんですかね?その時どんなバイト使ってます?

CNC旋盤の上にはホイストが無いのでリフターを使って四苦八苦して載せました

爪が伸ばせるリフターがあって良かった。今まで一度もこのリフターの良さを感じられなかった、むしろ使いにくいものだったが、これがなかったら無理だったな・・・

モノがデカくて怖いのでしっかり掴みたいのと、この後の工程から高爪を深く(40ミリほど)削り込んで生爪を成形しました。

しかもかなり外側に位置しています。把握力を高めてチャッキング。

把握力強いのに加えて外側にオーバーハングしているので爪が開いて線接触になっているので把握力下げて面で接触するようにしました。少しずつしか削らないので切削抵抗は小さいので大丈夫。と自分に言い聞かせる

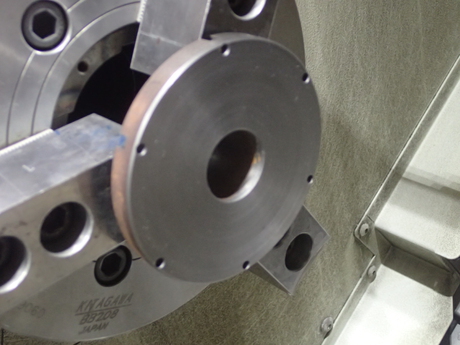

まずは内径加工から。粗削り完了。

お椀形状になっています。

そして仕上げ。内面はあんまり重要では無い。

あんまり伝わりませんな

外径も粗削りして(間違って仕上げてしまった

)一旦降ろします。

)一旦降ろします。だいぶ軽くなりました。半分くらいになったんじゃ無いかな

汎用機に移動します。

そのままCNCだと怖いし、工具変えてもプリセッターも使えないし。。。

外径を加工してネジを切ります。

相手は前回のパイプのメネジです。

機上では重すぎてネジ合わせできないので、降ろして合わせてみます。。。

お見事

写真がなぜか横向き。治らない。。。

長くなったので、次回に続く。。。

2019年02月20日

695 間から

続編です

できあがった2本の内、1本は内径を加工しないといけません。

CNC旋盤で使ったジグをそのまま汎用機に持っていきます。

今回はアンコも詰めてしっかり固定。

内径は深さ80ミリほど加工するのでその分奥にアンコが来るようにしています。

アンコは合板で作ったのですが、センターを押す部分はしっかりとさせておきたいので金属をネジ留めしました。

そこにセンタードリルでセンター穴を加工しています。

心押し台とパイプ内径の間からバイトを入れて加工していきます。大口径だからできるワザ

入口側から深さ20ミリ内径加工、その先20ミリはピッチ1.5のネジ、さらに奥に幅40ミリのヌスミ状の加工をしています。

ようやく完成

そんなことなら最初に端面を削った時に一緒にやってしまえば良かったんじゃない。。。と言う意見は聞こえないふりで・・・

外径もうまく削れるか不安だったので。。。

できあがった2本の内、1本は内径を加工しないといけません。

CNC旋盤で使ったジグをそのまま汎用機に持っていきます。

今回はアンコも詰めてしっかり固定。

内径は深さ80ミリほど加工するのでその分奥にアンコが来るようにしています。

アンコは合板で作ったのですが、センターを押す部分はしっかりとさせておきたいので金属をネジ留めしました。

そこにセンタードリルでセンター穴を加工しています。

心押し台とパイプ内径の間からバイトを入れて加工していきます。大口径だからできるワザ

入口側から深さ20ミリ内径加工、その先20ミリはピッチ1.5のネジ、さらに奥に幅40ミリのヌスミ状の加工をしています。

ようやく完成

そんなことなら最初に端面を削った時に一緒にやってしまえば良かったんじゃない。。。と言う意見は聞こえないふりで・・・

外径もうまく削れるか不安だったので。。。

2019年02月14日

694 史上最大

大物来ました

アルミとは言え20キロ、40キロになります。

まずはこいつから。

汎用旋盤に4つ爪でつかんで端面と外周を荒削り。

パイプの肉厚が25ミリあるのでアンコも入れず、LD比で1.3枚程度なのでセンターも押さずに削ります。

全長削りたいところですが、なぜかこの長さまで。

ベッド上の振りは十分にあるのですが、往復台には干渉してしまいます

直径で言えばもっと大きなモノもあったし、長さの長いモノもありました。しかし、往復台に干渉するような大きくて長いモノは初めてではないでしょうか。

振り替えて両端削りました。

ホイストがあって良かった

NCフライス盤に立てて、端面にM6のネジ穴を加工。

このネジを利用して面板に固定してCNC旋盤に載せます。

センターは押しておきたいので、今回はこの作戦

合板を介して端面を押さえています。

切子が巻かないように切り込みと送りをいくつか試してスイッチポン!

できた

この調子で2本作りました。

このシリーズまだまだ続きます。

お楽しみに?

アルミとは言え20キロ、40キロになります。

まずはこいつから。

汎用旋盤に4つ爪でつかんで端面と外周を荒削り。

パイプの肉厚が25ミリあるのでアンコも入れず、LD比で1.3枚程度なのでセンターも押さずに削ります。

全長削りたいところですが、なぜかこの長さまで。

ベッド上の振りは十分にあるのですが、往復台には干渉してしまいます

直径で言えばもっと大きなモノもあったし、長さの長いモノもありました。しかし、往復台に干渉するような大きくて長いモノは初めてではないでしょうか。

振り替えて両端削りました。

ホイストがあって良かった

NCフライス盤に立てて、端面にM6のネジ穴を加工。

このネジを利用して面板に固定してCNC旋盤に載せます。

センターは押しておきたいので、今回はこの作戦

合板を介して端面を押さえています。

切子が巻かないように切り込みと送りをいくつか試してスイッチポン!

できた

この調子で2本作りました。

このシリーズまだまだ続きます。

お楽しみに?

2019年02月04日

692 柔軟対応

SUJの硬い円板にキズを付けてくれとの依頼。

表面粗さの違いによる摩擦の違いをみたいと言うような話。

理想の溝(キズ)の深さは0.2μm 0.0002mm

0.0002mm

まあまあま・・・理想は理想ですよね。。。

適当に削ってそれで見てもらってどうするか検討することに。

刃物は買ってくるるということで、CBN↓とダイヤのチップをいくつか購入。

問題は端面振れをどうするかということ。

どう考えてもミクロン以下には収まらないだろう。

ということでバイトの方を柔軟構造にして面に追随させる方法で。

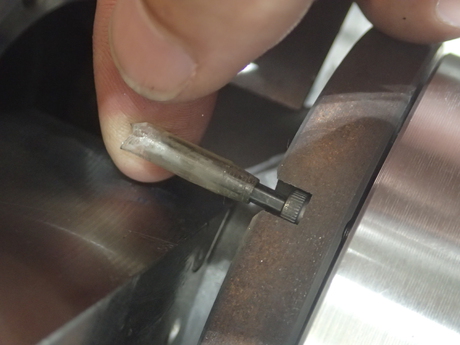

バイトに切り込みを入れて柔軟構造にしてみた。

どのくらいの柔らかにすればいいのかさっぱり分からんので、4ミリほど残してみた

で、適当に削ってみた。

見事にビビった。写真の真ん中

切り込みなど変えてみたけど変化なし 写真の右側

写真の右側

剛性の落としすぎということですね。

切れ目に銅板差し込んで補強。

その結果は、上の写真の左側

綺麗に削れている

送り変えたり、ノーズR変えたりで何パターンか作って、見て(測って)もらって良さそうな条件を探します。

まだまだ続く

表面粗さの違いによる摩擦の違いをみたいと言うような話。

理想の溝(キズ)の深さは0.2μm

0.0002mm

0.0002mm

まあまあま・・・理想は理想ですよね。。。

適当に削ってそれで見てもらってどうするか検討することに。

刃物は買ってくるるということで、CBN↓とダイヤのチップをいくつか購入。

問題は端面振れをどうするかということ。

どう考えてもミクロン以下には収まらないだろう。

ということでバイトの方を柔軟構造にして面に追随させる方法で。

バイトに切り込みを入れて柔軟構造にしてみた。

どのくらいの柔らかにすればいいのかさっぱり分からんので、4ミリほど残してみた

で、適当に削ってみた。

見事にビビった。写真の真ん中

切り込みなど変えてみたけど変化なし

写真の右側

写真の右側剛性の落としすぎということですね。

切れ目に銅板差し込んで補強。

その結果は、上の写真の左側

綺麗に削れている

送り変えたり、ノーズR変えたりで何パターンか作って、見て(測って)もらって良さそうな条件を探します。

まだまだ続く

2019年01月29日

691 テーパ再来

はたまたテーパ加工

前回は汎用旋盤でやっていました。

今回はCNC旋盤でチャレンジ

まずは大端側の雄ねじを加工。M5のピッチ0.5と頼りない感じ

二面取りも済ませています。

チャックにジグ用の素材を掴んでM5の雌ネジを切っておきます。

そこに先ほど加工した品物をねじ込みます。

細長くてM5で保持しているだけなので不安ですが、切り込みも送りも少なくして削っていきます。

まずは剛性のあるうちに先端のΦ3を作ります。

あとは機械任せで 削り込んでいくだけです。

削り込んでいくだけです。

大小できあがりました

前回は汎用旋盤でやっていました。

今回はCNC旋盤でチャレンジ

まずは大端側の雄ねじを加工。M5のピッチ0.5と頼りない感じ

二面取りも済ませています。

チャックにジグ用の素材を掴んでM5の雌ネジを切っておきます。

そこに先ほど加工した品物をねじ込みます。

細長くてM5で保持しているだけなので不安ですが、切り込みも送りも少なくして削っていきます。

まずは剛性のあるうちに先端のΦ3を作ります。

あとは機械任せで

削り込んでいくだけです。

削り込んでいくだけです。大小できあがりました

2019年01月17日

689 ゴールド

なんだか渋い雰囲気の写真が撮れたので掲載。

いぶし銀な雰囲気ですが、銀でも金でもなく黄銅です

1mm厚のシムが欲しかったようなので六角棒にステッキを入れて切り落としました。

後処理をしなくてよいように中心部分に穴を開けておいて(ステッキで落とすと中心部分が残りやすいので)

刃先を斜めにしてバリが付いていかないようにしています。

写真はカメラ任せなんですが、構図やらのセンスがないので少しずつアングルを変えたりしながらやたらに撮って良さげな写真を掲載しています。画像の調整もセンスが問われるのでほとんどいじりません

今回から写真サイズを少しだけ大きくしています。面積比で15%くらいですからわかりませんよね

2018年12月27日

686 見通し

黄銅の円柱にφ4mm、長さ100mmの穴を20個開けます。穴の曲がりが気になるところです。

以前もやっているのですが私にとっては初体験

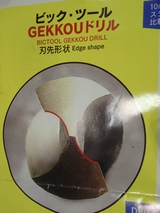

いきなりロングのドリルでいくと曲がりやすいので、まずは切れ味が良いとの噂の月光ドリルで50mmまで加工します。

90度のセンタードリルを使うことで穴の入口の面取りも済ませています。

続いてロングドリル

ロングもいろいろあるけれど、上;月光ドリル、中;OSGロングドリル、下;GUHRING深穴用

写真 の一番下のヤツ、GUHRINGの深穴用というコレを選択。

の一番下のヤツ、GUHRINGの深穴用というコレを選択。

ねじれ角や刃先の形状、溝形状も違うみたいですね。

工具も大事ですが、送り速度やステップ量の加減が難しいところですね。

さて、出来映えは、、、

このように裏から見ても目視ではほぼ問題ないようです

来年もこのように先の見通せる明るい未来に期待したいものです

今回が今年最後の更新となります。10年目となる1年間お付き合いいただきありがとうございました。次の10年に向けて一歩ずつ進んで行きたいと思います。引き続きよろしくお願いいたします。

以前もやっているのですが私にとっては初体験

いきなりロングのドリルでいくと曲がりやすいので、まずは切れ味が良いとの噂の月光ドリルで50mmまで加工します。

90度のセンタードリルを使うことで穴の入口の面取りも済ませています。

続いてロングドリル

ロングもいろいろあるけれど、上;月光ドリル、中;OSGロングドリル、下;GUHRING深穴用

写真

の一番下のヤツ、GUHRINGの深穴用というコレを選択。

の一番下のヤツ、GUHRINGの深穴用というコレを選択。ねじれ角や刃先の形状、溝形状も違うみたいですね。

工具も大事ですが、送り速度やステップ量の加減が難しいところですね。

さて、出来映えは、、、

このように裏から見ても目視ではほぼ問題ないようです

来年もこのように先の見通せる明るい未来に期待したいものです

今回が今年最後の更新となります。10年目となる1年間お付き合いいただきありがとうございました。次の10年に向けて一歩ずつ進んで行きたいと思います。引き続きよろしくお願いいたします。

2018年12月17日

684 ハチマキ

直径160ミリ、長さ400ミリのアクリルのパイプの両端に旋盤でネジを切ります。

まずは、アンコ詰めて長さを整えます。

端が欠けないように剣バイトで加工します。剣バイトだと切れ始めと切り終わりの切り込みが徐々に変化していくので割れにくくなります。

片刃バイトで外周を整えます。

ネジを切ります。ピッチは1。

さて、反対。。。

どう掴もう

合わせのメネジを切ったフランジがあるので、それに付けて加工しても良いかも。加工中に回ってズレるのは嫌だな。

内張か。保持力が分かりにくいしな。アンコも短く変えないとな。。。めんどくs

と言うことで今回はコレ

ネジ面にビニルテープ巻いてネジ部を保護。そこをシワっと掴んで加工。ちょっとしか削らないから大丈夫でしょ。。。

やっぱり内張が正解でしょうね。。。

まずは、アンコ詰めて長さを整えます。

端が欠けないように剣バイトで加工します。剣バイトだと切れ始めと切り終わりの切り込みが徐々に変化していくので割れにくくなります。

片刃バイトで外周を整えます。

ネジを切ります。ピッチは1。

さて、反対。。。

どう掴もう

合わせのメネジを切ったフランジがあるので、それに付けて加工しても良いかも。加工中に回ってズレるのは嫌だな。

内張か。保持力が分かりにくいしな。アンコも短く変えないとな。。。

と言うことで今回はコレ

ネジ面にビニルテープ巻いてネジ部を保護。そこをシワっと掴んで加工。ちょっとしか削らないから大丈夫でしょ。。。

やっぱり内張が正解でしょうね。。。

2018年12月05日

682 左から右

追加工の依頼です。

現状の10ミリ厚を4.5ミリにすると言うこと。

5.5ミリ削ればいいのね

ん 全長は変えないのね。。。

全長は変えないのね。。。

端面削って短くするのであれば、すぐに出来るんですが。。。

いくつか方法はありますが、今回はこれで

先端のノーズ Rを2ミリにした左勝手の片刃バイトで加工します。

直径10ミリの長い部分をつかむのが一番確実な保持方法だと思われるので、刃物を左から右へと通常とは逆方向へ送って加工しました。

φ20の部分を掴む方法もありますが先端部がセンターを押せない形状なので保持に不安があるのでこの方法になりました。

現状の10ミリ厚を4.5ミリにすると言うこと。

5.5ミリ削ればいいのね

ん

全長は変えないのね。。。

全長は変えないのね。。。端面削って短くするのであれば、すぐに出来るんですが。。。

いくつか方法はありますが、今回はこれで

先端のノーズ Rを2ミリにした左勝手の片刃バイトで加工します。

直径10ミリの長い部分をつかむのが一番確実な保持方法だと思われるので、刃物を左から右へと通常とは逆方向へ送って加工しました。

φ20の部分を掴む方法もありますが先端部がセンターを押せない形状なので保持に不安があるのでこの方法になりました。

2018年11月13日

679 2条

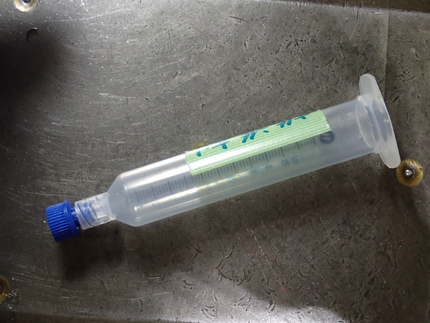

このシリンジ(注射器)の青いキャップの部分に変わる部品の製作依頼です。

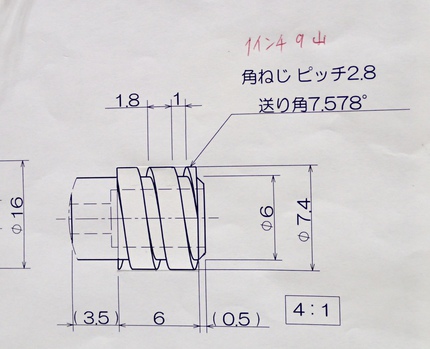

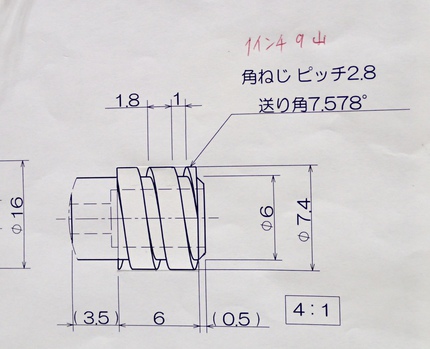

このネジは学生さんの調べによるとピッチ2.8らしい。。。

そんな規格あるかな?独自の規格なんでしょうがそんな半端なピッチにするかな。。。と考えを巡らした結果、インチ9山ではないだろうかと。インチ9山=2.8222

これで試作してみたところ、どうしても入らない

よ〜く見て 見るとネジ溝が2口ある

見るとネジ溝が2口ある 2条ネジじゃないか

2条ネジじゃないか

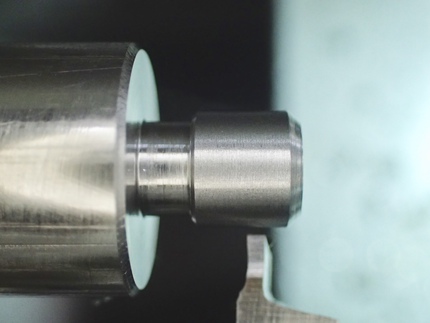

ということでリード41/2山=5.6444の角ネジを切ることに。

SUS303、φ16の素材から

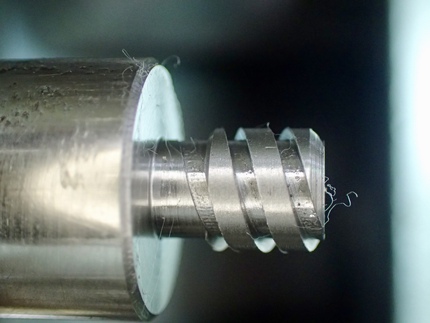

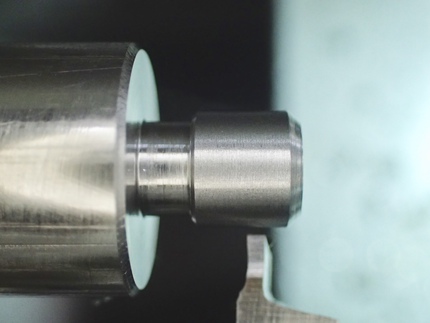

ネジ切り前の段階まで来ました。

1条目

ピッチ分ずらして2条目

相手が樹脂の成形品なので面取りも大きめ、溝幅も広めにしています。

それっぽくなって来た

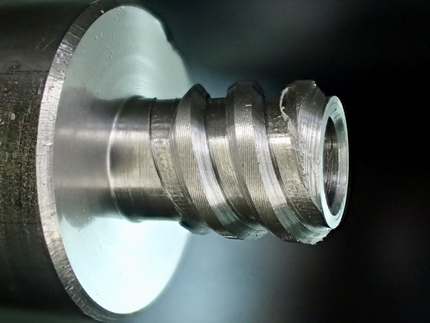

入ったよ

先端部分が先にあたるので半回転ほどしか入りません。

外径7.4でリード5.64だとリード角が16.67度になります。

この写真でいくと刃物は右側に進んでいきます。

ここまでリードが大きい刃物の逃げも大きく取らないといけません。

刃先の左側も大きく逃していますから、真っすぐな溝だと刃先左側が干渉して加工できないくらいです。

反対側のテーパネジも加工して完成です。

テーパネジはキレイに仕上がらなかったので割愛します

このネジは学生さんの調べによるとピッチ2.8らしい。。。

そんな規格あるかな?独自の規格なんでしょうがそんな半端なピッチにするかな。。。と考えを巡らした結果、インチ9山ではないだろうかと。インチ9山=2.8222

これで試作してみたところ、どうしても入らない

よ〜く見て

見るとネジ溝が2口ある

見るとネジ溝が2口ある 2条ネジじゃないか

2条ネジじゃないか

ということでリード41/2山=5.6444の角ネジを切ることに。

SUS303、φ16の素材から

ネジ切り前の段階まで来ました。

1条目

ピッチ分ずらして2条目

相手が樹脂の成形品なので面取りも大きめ、溝幅も広めにしています。

それっぽくなって来た

入ったよ

先端部分が先にあたるので半回転ほどしか入りません。

外径7.4でリード5.64だとリード角が16.67度になります。

この写真でいくと刃物は右側に進んでいきます。

ここまでリードが大きい刃物の逃げも大きく取らないといけません。

刃先の左側も大きく逃していますから、真っすぐな溝だと刃先左側が干渉して加工できないくらいです。

反対側のテーパネジも加工して完成です。

テーパネジはキレイに仕上がらなかったので割愛します

2018年10月16日

674 規格通り

ちょいと大物です。

約30キロ

長さ280、直径130なのでLD比は2倍ちょい。

3倍まではセンター要らないと言われてますが、このサイズは怖いので片センター作業。

外径を直径で2ミリ残して、長さはプラス1ミリ荒削り。

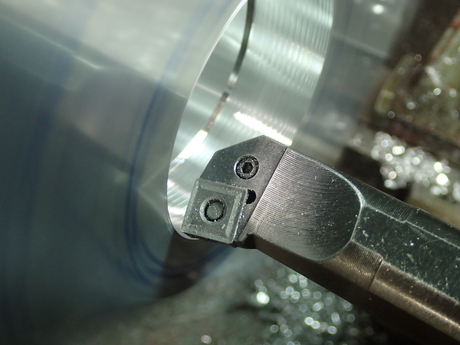

ドリルで下穴加工。

超硬バイトで荒削り。

センター外さないと加工できないのですが、ちょっと怖い

固定振れ止め使える機械にすればよかった

なんだかんだ言いながら仕上げました。

表面粗さが少し気になりますが、この辺で妥協・・・

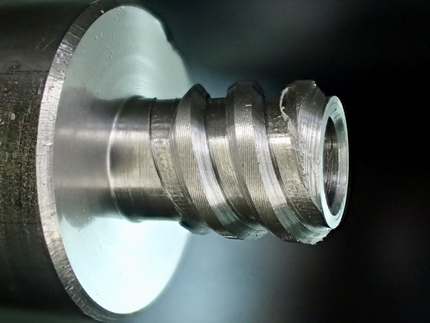

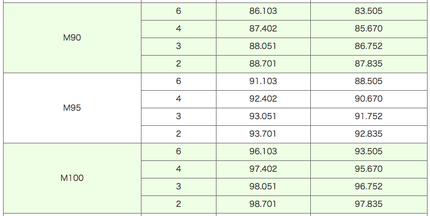

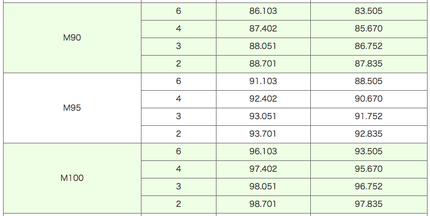

反対側の内径はネジ加工(M95×P3)

奥に10ミリ幅のヌスミを入れていますが、雌ネジのピッチ3は怖いね。

こんな感じのバイトでなるべく奥まで切れるようにしました。

ネジの合わせがないので、学生さんに実験室まで持って帰ってもらって合わせてもらいました。

その結果「入りません」とのこと

「それに入るネジはこれです」と持ってきてもらった雌ネジを測ってみると

M95P3だと下穴径は92くらいだけどな。。。

ネジの呼び径からピッチをひいたくらいの値が下穴径になります。

私「ネジの外径95より大きくなかった?」

学「はい。95.7くらいありました。」

私「それM96でしょ。。。」

学「ネジの規格調べたらM95が一番近かったんで。。。」

確かに規格はそうかも知れんけど、この場合はそうでしょう。

ネジの呼び径より直径が大きいことはまずありませんから。

通常加工するときは、ピッチの1割分くらい外径を小さくしてますから。

その後、内径を広げてネジを切り直して完成。

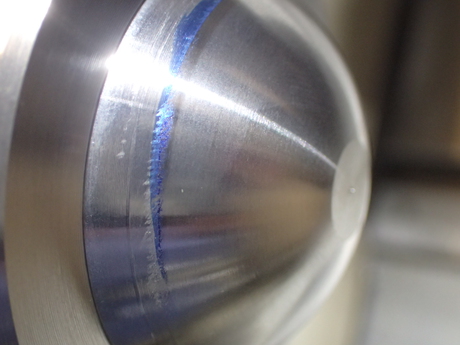

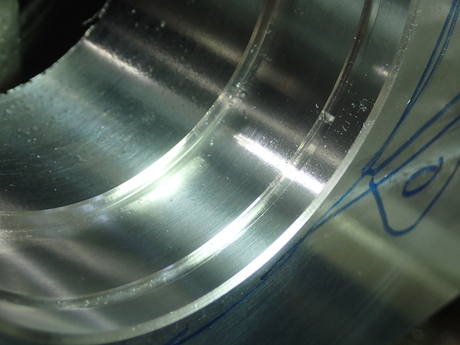

デジカメがすっぽり入るくらいの雌ネジだったので、ネジ面を接写して見ました。

約30キロ

長さ280、直径130なのでLD比は2倍ちょい。

3倍まではセンター要らないと言われてますが、このサイズは怖いので片センター作業。

外径を直径で2ミリ残して、長さはプラス1ミリ荒削り。

ドリルで下穴加工。

超硬バイトで荒削り。

センター外さないと加工できないのですが、ちょっと怖い

固定振れ止め使える機械にすればよかった

なんだかんだ言いながら仕上げました。

表面粗さが少し気になりますが、この辺で妥協・・・

反対側の内径はネジ加工(M95×P3)

奥に10ミリ幅のヌスミを入れていますが、雌ネジのピッチ3は怖いね。

こんな感じのバイトでなるべく奥まで切れるようにしました。

ネジの合わせがないので、学生さんに実験室まで持って帰ってもらって合わせてもらいました。

その結果「入りません」とのこと

「それに入るネジはこれです」と持ってきてもらった雌ネジを測ってみると

M95P3だと下穴径は92くらいだけどな。。。

ネジの呼び径からピッチをひいたくらいの値が下穴径になります。

私「ネジの外径95より大きくなかった?」

学「はい。95.7くらいありました。」

私「それM96でしょ。。。」

学「ネジの規格調べたらM95が一番近かったんで。。。」

確かに規格はそうかも知れんけど、この場合はそうでしょう。

ネジの呼び径より直径が大きいことはまずありませんから。

通常加工するときは、ピッチの1割分くらい外径を小さくしてますから。

その後、内径を広げてネジを切り直して完成。

デジカメがすっぽり入るくらいの雌ネジだったので、ネジ面を接写して見ました。