› V=πdn/1000 › NC

› V=πdn/1000 › NC2024年04月10日

954 大作

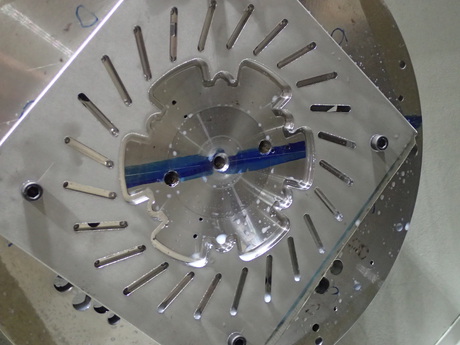

このW200×L800×t4のSUS304板から

この形(外径185)を4枚作ってください、との依頼

・ワイヤーEDMなら4枚重ねて一度でできる <= スタートホールが大変

・NCフライスで切り出し

いずれも多忙で機械が空かない

どうするかなぁ・・・

とりあえず4枚に切ろう

プラズマ切断機でカット

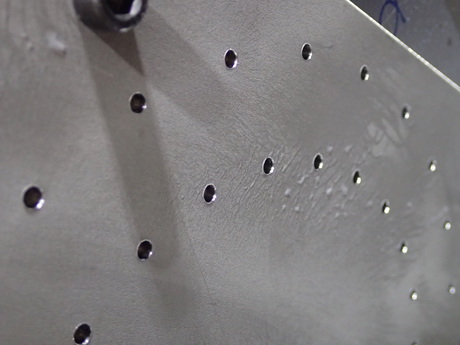

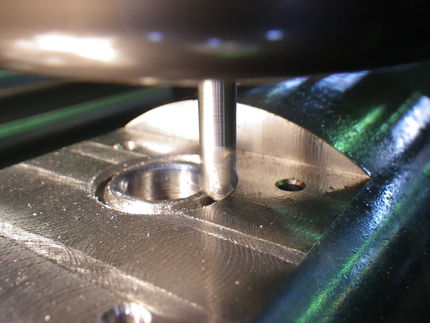

四隅と真ん中に取り付け用の穴あけ

面板にも同じ位置にネジ立て

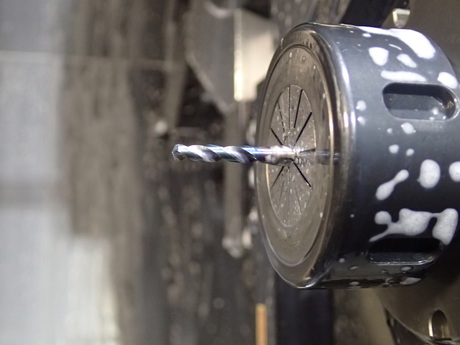

CNC旋盤に張り付け

まずは、24本ある斜め溝(4ミリ幅)から

両端に3.3のキリ穴を開けておきます。エンドミルの溝加工では深さ方向の切り込みに気を使います。穴を開けておけばだいぶ楽ですね。

これだけで17分もかかった

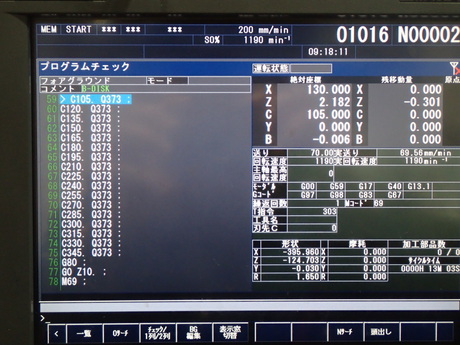

回転数1190rpm(12.3m/min)、70mm/min(0.06mm/rev)は良いとして、ステップ0.373mmってどうなの?

4ミリの超硬エンドミル4枚刃で加工

切削条件が分からずに控え目な設定。1000rpm(12.5m/min)、100mm/min(0.1mm/rev)途中から200mm/min

速度控え目、送り高め、切り込み小さめとして、切り込み0.1で行っていたので2時間くらいかかった

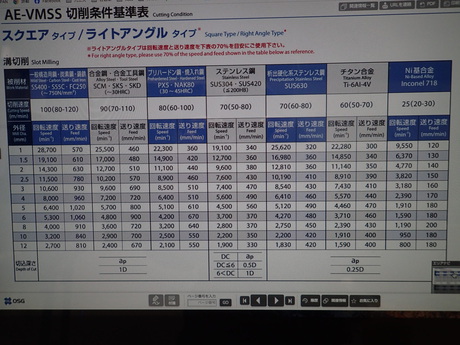

メーカーの推奨値を見てみると5600rpm(70m/min)、490mm/min(0.0875mm/rev)、切り込み0.5D

さすがにこれは怖いので6割の3000rpm(37.7m/min)、250mm/min(0.083mm/rev)、これでも怖いので切り込み0.2mm

今思えば切り込み1mmくらいで行っとけば良かったかな。切り込みが倍になれば時間は半分ですからね。折れてももう1本あったし。。。

と言うことで内径加工

ポケット加工で行くのはムダなので、輪郭を溝加工

加工長が1周500mmちょっと

偶然にも先の斜め溝もこの後の外周も500mmちょっと。送り250なので1周が2分ちょっと。切り込みが0.2だと20回以上になるので1時間弱の加工になります。やっぱ切り込みだったな。。。

真ん中のボルト外して不要部分を取り外し

念の為、円板で内側を押さえておきます

そして外周切削。同じく溝加工です。

できた

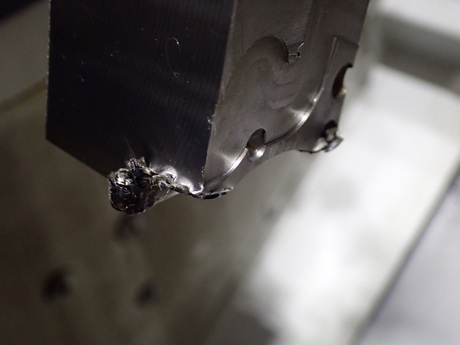

刃先はボロボロです

やっぱり切り込みだろうな。

切り込み増えれば加工回数が減って刃先の負担が減るはず⁉︎

ホルダー数の関係、工具補正を取り直す手間暇から全加工を1本の刃物でやろうとするのも問題ですけどね。

2023年10月20日

936 ぶつかる

小さなトラブルでも失敗したとき、事故が起きたときは、かなり動揺するものです。

工作機械では、刃物が被削材(素材)以外と接触したときは肝を冷やします

刃先に気を取られて使ってない刃物や機械の一部に接触することもありますね。

汎用機では自動送りをかけている時に起こりやすいですかね。

接触というと軽い感じですが衝突となるとダメージが大きい感じですね。

NC機だと高速で動いていることが多いので大きなダメージを受けます。物品的にも精神的にも。。。

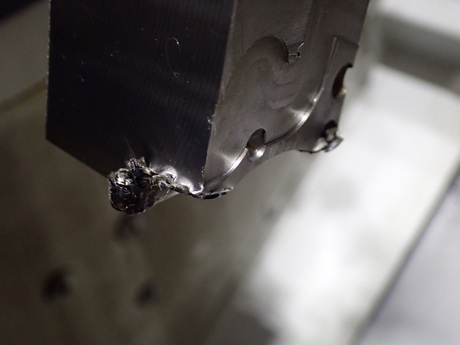

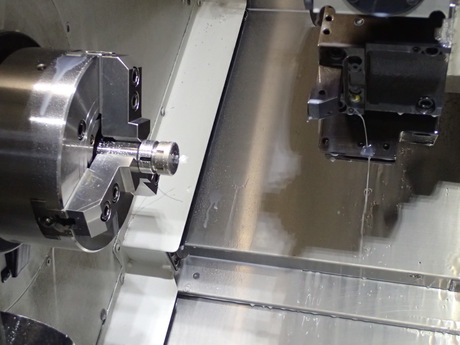

随分と前置きが長くなっていますが、CNC旋盤で、ぶつけてしまいました

大きく動揺したため写真など撮ってはいませんでした。

事後に撮影したものでご紹介しておきます。

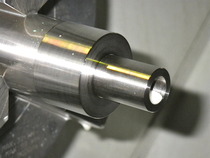

穴ぐりしようと接近していたところ、主軸回転2000rpm、移動速度7500mm/minで隣の回転工具と爪が接触しました。

穴ぐりだと中心付近まで近づくこと、被削材の外径100mmで爪の外側の飛び出し量が多かったことが要因でした。

だいぶ近いな、大丈夫かな、なんて思ってたらぶつかりました。

すぐに非常停止を押したのですが既に遅しでした。

爪の方が削れたことは大きな問題ではなかったのですが、

回転工具の方が

ドリルをつけていたのですがコレットもバラバラに

よりによって昨年増設したばかりのホルダーでした

とりあえず回転はするので修理することにします。

いくらかかることやら。。。

皆さまもお気をつけください。

工作機械では、刃物が被削材(素材)以外と接触したときは肝を冷やします

刃先に気を取られて使ってない刃物や機械の一部に接触することもありますね。

汎用機では自動送りをかけている時に起こりやすいですかね。

接触というと軽い感じですが衝突となるとダメージが大きい感じですね。

NC機だと高速で動いていることが多いので大きなダメージを受けます。物品的にも精神的にも。。。

随分と前置きが長くなっていますが、CNC旋盤で、ぶつけてしまいました

大きく動揺したため写真など撮ってはいませんでした。

事後に撮影したものでご紹介しておきます。

穴ぐりしようと接近していたところ、主軸回転2000rpm、移動速度7500mm/minで隣の回転工具と爪が接触しました。

穴ぐりだと中心付近まで近づくこと、被削材の外径100mmで爪の外側の飛び出し量が多かったことが要因でした。

だいぶ近いな、大丈夫かな、なんて思ってたらぶつかりました。

すぐに非常停止を押したのですが既に遅しでした。

爪の方が削れたことは大きな問題ではなかったのですが、

回転工具の方が

ドリルをつけていたのですがコレットもバラバラに

よりによって昨年増設したばかりのホルダーでした

とりあえず回転はするので修理することにします。

いくらかかることやら。。。

皆さまもお気をつけください。

2023年08月02日

927 タイパ

樹脂素材からボビンを30個作ります。形状も精度も厳しいものではありません。数が多いのでCNC旋盤で製作します。

加工手順(ダンドリ)は、中心穴→外形→溝→細溝→突っ切り

工具交換ごとで見ると

センター穴→ドリル→外形(荒)→外形(仕上げ)→溝(荒・仕上げ)→細溝(荒・仕上げ)→突っ切り

矢印のところで工具交換になります。6回ですね。

ノンビリ?加工で2分45秒

さて、どこまで縮められるか!?

早送りを1段あげて、2分ジャスト。3割ほど縮まってます。工具交換が多いので効いてますね。

工具交換位置を100ミリ近づけて、1分48秒。さらに1割減。

品質に影響しないセンタ穴、外形荒、細溝仕上げの3工程を削除で、1分18秒。さすがにこれは影響大ですね。

早送りMAXにして、1分7秒。

工程や加工条件でもう少しは詰められそうですが、精神的にはこの辺りで

こうなると、加工と加工の間の時間(なんて言うんだったか?)が効いてきますね。

そこは人力なので、、、

2023年01月30日

900 長期戦

旋削でこの形まで作りました。外径が10mmと8mmの2種類。

再びCNC旋盤に取り付けて、

先端を四つ割りにします。

この割り溝が全部貫通ではなくて一部が繋がっています。

奥まで貫通しているならワイヤー放電でもメタルソーでも加工できたのです。

ということでエンドミルで加工します。溝幅は1mm。貫通部分があるので両側から加工しても少なくても4mm、5mmは入れなくいけません。かなり厳しい戦いが予想されます。

刃長が5mmは必要になります。LD比5倍はあまりなくてMタロウのオリジナルブランド。刃溝が1.5mmだけついています。

外径が8mmタイプから。

先端の貫通部分、真ん中の繋がっている部分、奥の貫通部分の3つに分けて加工していきます。

まずは先端部分の加工。ここは外径がテーパになっていることからキリコの逃げ(排出)も良くて条件は比較的楽ですね。加工時間は1時間程度。

続いて真ん中の部分。繋がっている部分がある分だけ加工深さが浅くて(2.2mm)助かります。加工時間は30分程度。

最後に奥の貫通部分。長さも長くて時間がかかる部分でもあります。加工時間は2時間程度。

トータル3時間半ほどで完成です。

加工条件は、回転数4000rpm、送り50mm/min、切込み0.1mmでした。

どうせ6000回転までしか回らないので、回転ブレを抑えたいということで控え目にしています。その効果は?です。

切削速度が上がらないならハイスでも良いのかもしれません。今回は刃物の剛性を優先して超硬を選択しました。

もう少し加工時間を短縮できるかと考え、送りを10%アップしてみました。

50が55くらいならいけるでしょ。これで30分の短縮だな

あっさりと折れました

甘くないということで当初の条件で加工しますが、1本はできるのですが次の半分くらいの段階で折損してしまいます。

この刃物がなくなり別のモノを使って加工したのですが、あっという間に折れてしまいます。送りと切込みを半分に落としても結果は同じです。全溝のタイプなので弱いんでしょうね。

刃物を取り替えながら続けても良いのですが刃物代(¥1000強)と加工時間の長さから次善策に変更。10mmタイプもありますしね。

真ん中までは、当初の方法で加工します。奥の部分をワイヤー放電で加工することにします。

旋盤ではワイヤーを通す穴(φ1)を90度ずらして加工しておきます。

ここからはワイヤー放電加工(WEDM)

取り付けるのに手間がかかります。穴を垂直にしておかないとワイヤーと触れて加工ができなくなりますし、エンドミルで加工した溝ともズレができてしまいます。

今回は熟練の技で

1本あたりの加工時間は30分ほど。

10mmタイプも含めて完成です。

再びCNC旋盤に取り付けて、

先端を四つ割りにします。

この割り溝が全部貫通ではなくて一部が繋がっています。

奥まで貫通しているならワイヤー放電でもメタルソーでも加工できたのです。

ということでエンドミルで加工します。溝幅は1mm。貫通部分があるので両側から加工しても少なくても4mm、5mmは入れなくいけません。かなり厳しい戦いが予想されます。

刃長が5mmは必要になります。LD比5倍はあまりなくてMタロウのオリジナルブランド。刃溝が1.5mmだけついています。

外径が8mmタイプから。

先端の貫通部分、真ん中の繋がっている部分、奥の貫通部分の3つに分けて加工していきます。

まずは先端部分の加工。ここは外径がテーパになっていることからキリコの逃げ(排出)も良くて条件は比較的楽ですね。加工時間は1時間程度。

続いて真ん中の部分。繋がっている部分がある分だけ加工深さが浅くて(2.2mm)助かります。加工時間は30分程度。

最後に奥の貫通部分。長さも長くて時間がかかる部分でもあります。加工時間は2時間程度。

トータル3時間半ほどで完成です。

加工条件は、回転数4000rpm、送り50mm/min、切込み0.1mmでした。

どうせ6000回転までしか回らないので、回転ブレを抑えたいということで控え目にしています。その効果は?です。

切削速度が上がらないならハイスでも良いのかもしれません。今回は刃物の剛性を優先して超硬を選択しました。

もう少し加工時間を短縮できるかと考え、送りを10%アップしてみました。

50が55くらいならいけるでしょ。これで30分の短縮だな

あっさりと折れました

甘くないということで当初の条件で加工しますが、1本はできるのですが次の半分くらいの段階で折損してしまいます。

この刃物がなくなり別のモノを使って加工したのですが、あっという間に折れてしまいます。送りと切込みを半分に落としても結果は同じです。全溝のタイプなので弱いんでしょうね。

刃物を取り替えながら続けても良いのですが刃物代(¥1000強)と加工時間の長さから次善策に変更。10mmタイプもありますしね。

真ん中までは、当初の方法で加工します。奥の部分をワイヤー放電で加工することにします。

旋盤ではワイヤーを通す穴(φ1)を90度ずらして加工しておきます。

ここからはワイヤー放電加工(WEDM)

取り付けるのに手間がかかります。穴を垂直にしておかないとワイヤーと触れて加工ができなくなりますし、エンドミルで加工した溝ともズレができてしまいます。

今回は熟練の技で

1本あたりの加工時間は30分ほど。

10mmタイプも含めて完成です。

2023年01月12日

898 接近遭遇

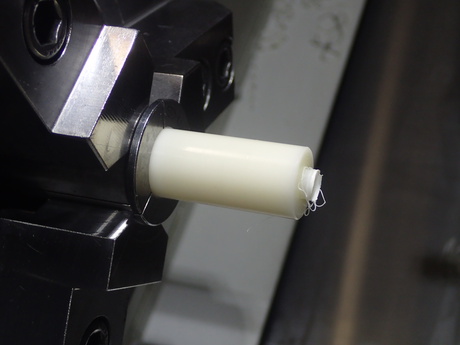

ポリカーボネートの小さな部品(外径6ミリ)を30個ほど量産します。

段取りは、こんな感じ、

1、外径・端面 荒加工

2、外径・端面 仕上げ加工

3、センター穴

4、ドリル穴(φ5)

5、ドリル穴(φ1)

6、突っ切り

工具交換が6回あるわけです。

今までは安全重視で機械原点まで戻して工具交換を行っていました。

物は小さい(実加工時間は短い)し、数は多いので、この交換時間がバカにならない。

と言うことで交換位置を近くに寄せてみました。

少しずつ様子を見ながら、原点からZ(長さ)方向に300ミリ、X(径)方向に200ミリまで寄せました。まだ行けますが、このくらいで勘弁しておきましょう

かなり効果的で大幅な時間短縮になりました

要領がわかったので今後も活用できそうです。

突っ切り落とした後に反対面の加工になるのですが、ここからは汎用機

CNCだと把握力が強過ぎて潰れてしまいます。

端面を削って長さを整えるだけなので大きな問題ではありません。

段取りは、こんな感じ、

1、外径・端面 荒加工

2、外径・端面 仕上げ加工

3、センター穴

4、ドリル穴(φ5)

5、ドリル穴(φ1)

6、突っ切り

工具交換が6回あるわけです。

今までは安全重視で機械原点まで戻して工具交換を行っていました。

物は小さい(実加工時間は短い)し、数は多いので、この交換時間がバカにならない。

と言うことで交換位置を近くに寄せてみました。

少しずつ様子を見ながら、原点からZ(長さ)方向に300ミリ、X(径)方向に200ミリまで寄せました。まだ行けますが、このくらいで勘弁しておきましょう

かなり効果的で大幅な時間短縮になりました

要領がわかったので今後も活用できそうです。

突っ切り落とした後に反対面の加工になるのですが、ここからは汎用機

CNCだと把握力が強過ぎて潰れてしまいます。

端面を削って長さを整えるだけなので大きな問題ではありません。

2020年08月24日

771 使い手の限界

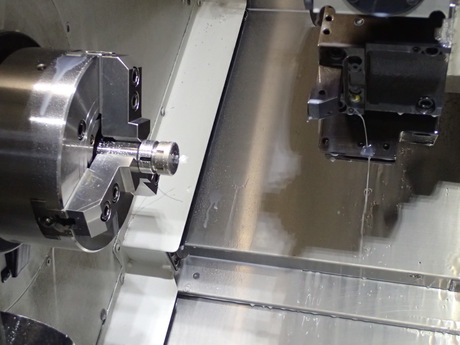

内部が球面(SR27)になった形状の加工です。

ん?凹んでいるけど“球面”で良いのかな?

ここはNC旋盤でしょう。

しかしプログラムが問題。

自動で作るとこうなる。

荒削りは、中心から外側に繰り広げて、仕上げは外から中心に向けて輪郭をなぞります。

もちろん下穴は開けておきますが、一番奥底が問題。一発目で刃物が欠けちゃうでしょうね。

こんな感じ(赤い矢印)で動いて欲しかった。

対話では、なぜかできなかった。。。

これでも再奥の中心部分が問題かな。

最終的に、輪郭の動きでちょっとずつZ方向に切り込んでいく方法で、カスタムマクロ組みました。

森精機のMAPPS(対話プログラム)の良いところは、こんなプログラムでもシミュレーションしてくれるところ。どこかに同じようなこと書いてあった。

時間の節約のため切り込み5mmずつとしています。下穴はφ30で貫通させています。

実際は、細いバイトなので、ノーズR0.2なので切り込みは0.2mm、送り0.1mm/rev。切削速度はSUS304なので100m/min。

再奥43mmなので2時間!ほどかかります

エアカット(刃物は動いているけど何も削っていない)の時間が長い。

50mmの下穴を開けたので、その分(16mm)進んだところからスタート。これで30分くらい節約できた。

1パス目の工具軌跡↑

もう少し減らせそうだけど、そのプログラムを作っている間で加工が終わりそうなので、このままでいく。

摩耗補正で仕上げ加工。

この辺りで勘弁してください

穴底の加工って、どうやってますか?

ん?凹んでいるけど“球面”で良いのかな?

ここはNC旋盤でしょう。

しかしプログラムが問題。

自動で作るとこうなる。

荒削りは、中心から外側に繰り広げて、仕上げは外から中心に向けて輪郭をなぞります。

もちろん下穴は開けておきますが、一番奥底が問題。一発目で刃物が欠けちゃうでしょうね。

こんな感じ(赤い矢印)で動いて欲しかった。

対話では、なぜかできなかった。。。

これでも再奥の中心部分が問題かな。

最終的に、輪郭の動きでちょっとずつZ方向に切り込んでいく方法で、カスタムマクロ組みました。

森精機のMAPPS(対話プログラム)の良いところは、こんなプログラムでもシミュレーションしてくれるところ。どこかに同じようなこと書いてあった。

時間の節約のため切り込み5mmずつとしています。下穴はφ30で貫通させています。

実際は、細いバイトなので、ノーズR0.2なので切り込みは0.2mm、送り0.1mm/rev。切削速度はSUS304なので100m/min。

再奥43mmなので2時間!ほどかかります

エアカット(刃物は動いているけど何も削っていない)の時間が長い。

50mmの下穴を開けたので、その分(16mm)進んだところからスタート。これで30分くらい節約できた。

1パス目の工具軌跡↑

もう少し減らせそうだけど、そのプログラムを作っている間で加工が終わりそうなので、このままでいく。

摩耗補正で仕上げ加工。

この辺りで勘弁してください

穴底の加工って、どうやってますか?

2016年01月07日

513 贅沢

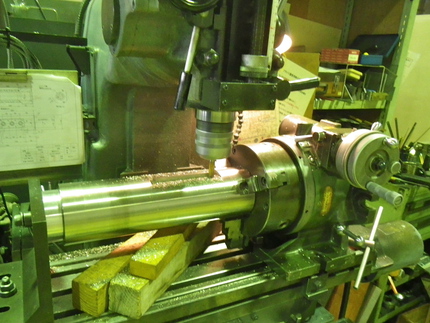

円周上に8カ所、7列、計56カ所のポケット加工。

写真じゃわかりにくいのですが、ポケットの壁は放射状ではなくて真っすぐに立っています。

放射状ならCNCの対話プログラムで簡単にいけるのですが、斜めの壁を削る工程が必要になります。両サイドありますから時間はそれだけかかります。

深さもあるので何段階かに分けて加工しますから更に時間はかかりますね。

素材はパイプ材からの加工でした。

汎用機で荒削り。

ここまで形にしたらCNCでポケット加工です。

3本作りました。

一瞬で壊される実験に使われるそうです

2015年03月27日

469 メダル

先の1週間は3日間が研修でした

学長先生の講話やワークショップ形式の研修など。

最後は来年度の研究会の予行練習を含めた全学交流研修会。

その中でも優秀ポスター賞の担当と言うことで、賞状の準備などやってました。

そのうちにモヤモヤしたものが生まれて、こんなの↓作っちゃいました。

対話のプログラムでどうしたらこの星形ができるのか検討しました。

いろいろ相談した結果、扇形のポケットを5等分ということになりました。

ポケット加工すると工具Rが残って星の先端が尖りません。

そこで外周に溝をグルっと1周して取り除きました。

そのとき半径を誤ってわずかに残ってしまったものができてしまいました

これもご愛嬌と言うことでそのまま使わせていただきました。

受賞された方は自分のメダルをよーく見てみてください。

実はもう1カ所失敗しているところが、、、

実はもう1カ所失敗しているところが、、、

上の写真でもわかるのですが、リボンを通すための穴溝が、縁のアールと一致していません。

たぶん半径値と直径値を間違っているのだと思います。

恥ずかしいので写真は小さめで。。。

星の部分は、アールを付けて立体感を出そうとしています。

ポケット部分のカッターマークもデザインとして残しています。あえてボールエンドミル使ってみるのも面白いかも。

裏側もヌスミ(凹ませた加工)をいれて、大学名と日付を入れました。

ちょっと良いところも見せておかないとね

続きを読む

学長先生の講話やワークショップ形式の研修など。

最後は来年度の研究会の予行練習を含めた全学交流研修会。

その中でも優秀ポスター賞の担当と言うことで、賞状の準備などやってました。

そのうちにモヤモヤしたものが生まれて、こんなの↓作っちゃいました。

対話のプログラムでどうしたらこの星形ができるのか検討しました。

いろいろ相談した結果、扇形のポケットを5等分ということになりました。

ポケット加工すると工具Rが残って星の先端が尖りません。

そこで外周に溝をグルっと1周して取り除きました。

そのとき半径を誤ってわずかに残ってしまったものができてしまいました

これもご愛嬌と言うことでそのまま使わせていただきました。

受賞された方は自分のメダルをよーく見てみてください。

上の写真でもわかるのですが、リボンを通すための穴溝が、縁のアールと一致していません。

たぶん半径値と直径値を間違っているのだと思います。

恥ずかしいので写真は小さめで。。。

星の部分は、アールを付けて立体感を出そうとしています。

ポケット部分のカッターマークもデザインとして残しています。あえてボールエンドミル使ってみるのも面白いかも。

裏側もヌスミ(凹ませた加工)をいれて、大学名と日付を入れました。

ちょっと良いところも見せておかないとね

続きを読む

2014年12月18日

455 まさに

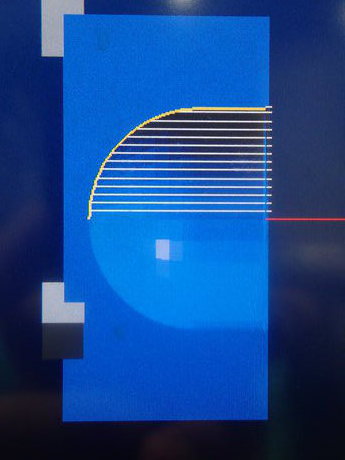

汎用フライス盤に割出盤を載せて平面を加工しています。

この平面にOリング溝を加工します。

旋盤で回すわけにはいかないので、NCフライス盤に移して加工します。

最初からNCフライス盤でやれば良いのですが、他の加工で空き時間が少ないのです。

NC機なら丸く動くくらいは簡単ですから、まさにうってつけです。

エンドミルで1周。

溝の側面を仕上げで内側と外側を1周ずつ。

溝の面取りも45度のカッターでクルリと回れます。

できあがり

この平面にOリング溝を加工します。

旋盤で回すわけにはいかないので、NCフライス盤に移して加工します。

最初からNCフライス盤でやれば良いのですが、他の加工で空き時間が少ないのです。

NC機なら丸く動くくらいは簡単ですから、まさにうってつけです。

エンドミルで1周。

溝の側面を仕上げで内側と外側を1周ずつ。

溝の面取りも45度のカッターでクルリと回れます。

できあがり

2014年11月20日

2014年11月10日

2014年07月31日

431 得意分野

塩ビのパイプの加工がやってきました。

この大きなパイプに横穴を開けます。

今までなら下穴を開けて、ボーリングバーで繰り広げ。という地味に手間と時間のかかる 方法しかなかったのですが、NCフライスが来ましたから円を描きながら深さ方向に加工していくと言う、お手軽な

方法しかなかったのですが、NCフライスが来ましたから円を描きながら深さ方向に加工していくと言う、お手軽な 方法が使えるようになりました。

方法が使えるようになりました。

この横穴に入るパイプも加工

大きなパイプの内径に合わせて円弧状に加工しています。

これが汎用機なら、どえらく長いボーリングバーを付けてコツコツと削っていくしかなかったわけですが、、、

取り付けとかを考えると不可能に思えますね。

NC機ならば自由に動けますから打ってつけですね。

この大きなパイプに横穴を開けます。

今までなら下穴を開けて、ボーリングバーで繰り広げ。という地味に手間と時間のかかる

方法しかなかったのですが、NCフライスが来ましたから円を描きながら深さ方向に加工していくと言う、お手軽な

方法しかなかったのですが、NCフライスが来ましたから円を描きながら深さ方向に加工していくと言う、お手軽な 方法が使えるようになりました。

方法が使えるようになりました。この横穴に入るパイプも加工

大きなパイプの内径に合わせて円弧状に加工しています。

これが汎用機なら、どえらく長いボーリングバーを付けてコツコツと削っていくしかなかったわけですが、、、

取り付けとかを考えると不可能に思えますね。

NC機ならば自由に動けますから打ってつけですね。

2014年05月29日

422 柔軟性

バネになるそうです。

バネになるためにはある程度変形しなければいけませんね。

加工するにはなるべく変形しない方が良いわけです。

このカタチ大きく分けると次の2つの工程が必要です。

丸棒を板状にする加工(エンドミルで加工)

テーパ状に斜めに加工(旋削)

どちらからやるかと言うのが問題なのですが、

どちらからやっても同じようなもの、かもしれません。

エンドミルの方が切削抵抗が大きそうってことでこちらから。

素材がSCM440の調質材ってことでちょっと硬かったですね。

ショア硬さ45のようです。

ハイスだと辛そうだったので超硬のエンドミルで加工しました。

このあとテーパ状に加工します。

薄くなっているので剛性が大丈夫か(表面が仕上がるか)

断続切削になるので刃が欠けないか、

心配だったのですが問題なく仕上りました。

タグ :SCM440

2014年03月10日

410 どうして・・・

CNC旋盤で球面加工をやっている時でした。

0.1mm残して荒加工まで順調だったんです。

仕上げ用の刃物にチェンジして加工が始まった時にイヤな音が、、、

ドアを開けてみると、

治具までグチャグチャです

何が原因だったんだろう?

刃が切れない状態だった・・・

それでこんなにグチャグチャになることはないだろう。表面がささくれる程度だろう。

刃先の位置のセットがズレていた・・・

ずっと付いていた刃物だから大丈夫なはず、、、まさか。

考えてみたけど原因はわからない。

治具を作り直して、荒加工用の刃物で仕上げも加工することにしました。

面粗さも問題ない範囲ですから。

ということで製品は完成しました。

原因は謎のまま・・・

0.1mm残して荒加工まで順調だったんです。

仕上げ用の刃物にチェンジして加工が始まった時にイヤな音が、、、

ドアを開けてみると、

治具までグチャグチャです

何が原因だったんだろう?

刃が切れない状態だった・・・

それでこんなにグチャグチャになることはないだろう。表面がささくれる程度だろう。

刃先の位置のセットがズレていた・・・

ずっと付いていた刃物だから大丈夫なはず、、、まさか。

考えてみたけど原因はわからない。

治具を作り直して、荒加工用の刃物で仕上げも加工することにしました。

面粗さも問題ない範囲ですから。

ということで製品は完成しました。

原因は謎のまま・・・

2013年02月06日

348 抜け殻

何かの抜け殻のようです。

少し巻き戻してみましょう。

どこから来たのでしょうか?

やっぱりココでした。

外側の輪郭が削られています。

その前段階で外側を固定して内側を削っています。

完成品はコチラ

続きを読む

2012年12月27日

342 罰当たり

調子に乗ってこれもCNC機で加工してみました

これはアルミで作ってみたサンプル。

円筒の1/4が切り欠かれています。

そこにガラス管をカットしたものを、はめ込んで中を見えるようにするそうです。

汎用機でも旋盤加工からフライス盤に割出盤を載せてやれば、そう難しい作業ではないでしょう。

では、順を追って

まず、外径を旋削

まず、外径を旋削

次に、端面穴、外周穴を加工

次に、端面穴、外周穴を加工

ホルダが少ないのでセンタドリル、各サイズドリルと付け替えが大変

その後、内径加工。この順でやるとドリル穴のカエリがなくなりますからね

続いて溝部をエンドミルにて加工。

続いて溝部をエンドミルにて加工。

四角く回れれば良いのだが、やり方がわからずに4本の溝加工

4本溝加工で波波になった端をまっすぐに加工。

4本溝加工で波波になった端をまっすぐに加工。

後の行程考えるとこの部分は省いても良さそうだが、底部にわずかに削り残しが出そうなので削っておく。

この状態では、まだ端部が放射状。

溝の端部をまっすぐに加工。

溝の端部をまっすぐに加工。

この辺りの形状は、図面通りに再現させるのは難しい(無理)ので、できる限りそれらしいカタチにしたつもり。

ネジの逃げ部なので形状にはうるさくない。。。

平面加工

平面加工

いよいよ開口部を加工。

ビビリ(振動)が出るんじゃないかと心配してたが、特に問題なし

右の写真は、別パターンのモノの片面終了した状態を正面から写したもの。

ガラス管が入る部分の溝の加工。

これでカタチは完成。

最後に突っ切り落として終了。

最後に突っ切り落として終了。

このまま本当に落としてしまうと変形しそうなので、1ミリほど残してあとは手ノコでキコキコ

振り返えて、変形しないように軽くチャッキング。

突っ切り面を寸法で仕上げて出来上がり。

こう書けば、さくさくと進んだようですが、

対話プログラムで悩んで、

アルミで試作してみて、

穴位置とエンドミル加工の位置(C軸)がずれていたり、

溝幅が幅広になったり(工具補正値の修正ミス)、

なんだかんだと行きつ戻りつでようやく完成と言ったところでした

汎用機なら加工状態見ながら修正できるんですがね。

そっちのほうが時間的にもだいぶ早かったはず。。。

このシリーズで3種類(3品)あったということだし、

まぁ良い勉強になったと言うことで

これが今年最後の更新になります。

良い年をお迎えください

これはアルミで作ってみたサンプル。

円筒の1/4が切り欠かれています。

そこにガラス管をカットしたものを、はめ込んで中を見えるようにするそうです。

汎用機でも旋盤加工からフライス盤に割出盤を載せてやれば、そう難しい作業ではないでしょう。

では、順を追って

ホルダが少ないのでセンタドリル、各サイズドリルと付け替えが大変

その後、内径加工。この順でやるとドリル穴のカエリがなくなりますからね

四角く回れれば良いのだが、やり方がわからずに4本の溝加工

後の行程考えるとこの部分は省いても良さそうだが、底部にわずかに削り残しが出そうなので削っておく。

この状態では、まだ端部が放射状。

この辺りの形状は、図面通りに再現させるのは難しい(無理)ので、できる限りそれらしいカタチにしたつもり。

ネジの逃げ部なので形状にはうるさくない。。。

いよいよ開口部を加工。

ビビリ(振動)が出るんじゃないかと心配してたが、特に問題なし

右の写真は、別パターンのモノの片面終了した状態を正面から写したもの。

ガラス管が入る部分の溝の加工。

これでカタチは完成。

このまま本当に落としてしまうと変形しそうなので、1ミリほど残してあとは手ノコでキコキコ

振り返えて、変形しないように軽くチャッキング。

突っ切り面を寸法で仕上げて出来上がり。

こう書けば、さくさくと進んだようですが、

対話プログラムで悩んで、

アルミで試作してみて、

穴位置とエンドミル加工の位置(C軸)がずれていたり、

溝幅が幅広になったり(工具補正値の修正ミス)、

なんだかんだと行きつ戻りつでようやく完成と言ったところでした

汎用機なら加工状態見ながら修正できるんですがね。

そっちのほうが時間的にもだいぶ早かったはず。。。

このシリーズで3種類(3品)あったということだし、

まぁ良い勉強になったと言うことで

これが今年最後の更新になります。

良い年をお迎えください

2012年12月21日

341 ツリー

クリスマスシーズンですね。

ということでツリーを作ってみました。

前回製作したものと比べると溝が入ってます。

たったそれだけの違いですが、製作行程に大きく影響します。

溝部分は、事前に練習しておいたので問題ありませんでした。

前回のようなM4のネジだけの保持で、溝加工中に緩んだりするとOUTです。

そこで段取りを変更です。

まず、つかむ部分を長さ20ミリほど削って、M4のネジ加工済ませておきます。

まず、つかむ部分を長さ20ミリほど削って、M4のネジ加工済ませておきます。

そこを掴んでテーパと溝加工を終わらせます(最初の写真の奥のヤツの状態)

次に同じ角度のテーパ穴のリングを作って、それにはめ込みます。

この角度だと保持できないだろうから、センターを押し付けて、余分な部分を削り込んでいきます。

最後にセンターを外して、わずかな切込みでパラーっと仕上げました。

センターを押し付けたままギリギリまで削って、残った部分はネジ穴の面取りでゴマかす。。。という手もありますね

サンタさん来てくれないかな・・・

ということでツリーを作ってみました。

前回製作したものと比べると溝が入ってます。

たったそれだけの違いですが、製作行程に大きく影響します。

溝部分は、事前に練習しておいたので問題ありませんでした。

前回のようなM4のネジだけの保持で、溝加工中に緩んだりするとOUTです。

そこで段取りを変更です。

そこを掴んでテーパと溝加工を終わらせます(最初の写真の奥のヤツの状態)

次に同じ角度のテーパ穴のリングを作って、それにはめ込みます。

この角度だと保持できないだろうから、センターを押し付けて、余分な部分を削り込んでいきます。

最後にセンターを外して、わずかな切込みでパラーっと仕上げました。

センターを押し付けたままギリギリまで削って、残った部分はネジ穴の面取りでゴマかす。。。という手もありますね

サンタさん来てくれないかな・・・

2012年12月17日

340 これも

これもCNCで作ってしまいました。

中は、こんな感じ。

かなりの深堀り加工です。

裏から見ると、、、

裏から見ると、、、

わずかに長穴になっています。

昨年までは、ちまちま汎用機で作ってたんです

汎用旋盤で外形作って、汎用フライスに回転テーブル載せて、ちまちまと。。。

深穴加工は、刃物の突き出し量が長くなって剛性が下がるので、少しの切込みで何回も削っていかないといけないんですが、CNC機は、文句も言わないし、間違わないし、、、

いいよねー

中は、こんな感じ。

かなりの深堀り加工です。

わずかに長穴になっています。

昨年までは、ちまちま汎用機で作ってたんです

汎用旋盤で外形作って、汎用フライスに回転テーブル載せて、ちまちまと。。。

深穴加工は、刃物の突き出し量が長くなって剛性が下がるので、少しの切込みで何回も削っていかないといけないんですが、CNC機は、文句も言わないし、間違わないし、、、

いいよねー

2012年12月11日

339 2階建て

最近はCNCが大人気

汎用機で作れるものもCNCに持って行っちゃいます

おかげでCNCは大渋滞

今回はコレ

2枚のプレートを柱でつないでます。

中の細かな溝が面倒なのでNCの方が楽チンです。

完全にNCフライスの分野ですね。

買ってくれないかなぁ・・・

汎用機で作れるものもCNCに持って行っちゃいます

おかげでCNCは大渋滞

今回はコレ

2枚のプレートを柱でつないでます。

中の細かな溝が面倒なのでNCの方が楽チンです。

完全にNCフライスの分野ですね。

買ってくれないかなぁ・・・

2012年11月29日

337 台形

変形の四角柱ですね。

汎用のフライス盤でも問題なく加工はできるんです。

回転テーブルつけて、削るだけですから。

フライスの仕事が詰まってたので、CNCでやっちゃえってことです。

バイスから回転テーブルの載せ替えとかしなくていいので、楽ですね。

バイスから回転テーブルの載せ替えとかしなくていいので、楽ですね。

ミーリングのプログラムもだいぶ慣れてきました。

アプローチや逃げの設定が初期値では自動になっているのがうまくいかない原因のようです。

手動で、どちらもなしに設定すれば考えた通りに動くようです。

まだ、工具径の問題とかはあるんですけどね。。。

汎用のフライス盤でも問題なく加工はできるんです。

回転テーブルつけて、削るだけですから。

フライスの仕事が詰まってたので、CNCでやっちゃえってことです。

ミーリングのプログラムもだいぶ慣れてきました。

アプローチや逃げの設定が初期値では自動になっているのがうまくいかない原因のようです。

手動で、どちらもなしに設定すれば考えた通りに動くようです。

まだ、工具径の問題とかはあるんですけどね。。。