› V=πdn/1000 › 砥粒加工(研削)

› V=πdn/1000 › 砥粒加工(研削)2024年05月14日

960 ひさびさ

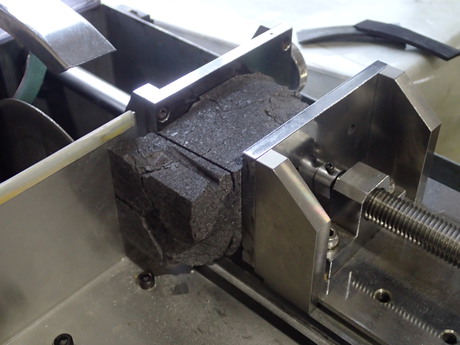

久しぶりの平面研削

あーでもない、こーでもないと機械の操作を思い出しながらの作業、ボケ防止ですな

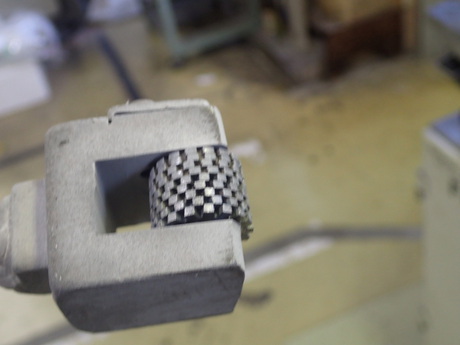

直径100の円筒の端面の面粗さを良くするだけで寸法は関係ない簡単な作業

ですが、ステンレスなのでマグネットチャックで固定できない

鉄(S45C)の保持具にネジ止めで固定して加工しています。

保持具も研削して平行を出しています

保持具を作るのに一番時間がかかっています

あーでもない、こーでもないと機械の操作を思い出しながらの作業、ボケ防止ですな

直径100の円筒の端面の面粗さを良くするだけで寸法は関係ない簡単な作業

ですが、ステンレスなのでマグネットチャックで固定できない

鉄(S45C)の保持具にネジ止めで固定して加工しています。

保持具も研削して平行を出しています

保持具を作るのに一番時間がかかっています

2023年09月11日

933 ドレス

両頭グラインダーの砥石が随分と減ってきたので新しいものと取り替えます。

最近はスローアウエイチップばかりなのでグラインダーで刃物を研ぐということが随分と減ってきました。昔は品物を削っている時間より刃物を研いでいる時間の方が長い何てこともザラにありましたね。

ラベルのところまで使えるとか言われてますが、、、もう十分でしょう。

打音検査して取り付けてバランス取り。2つある扇形がバランス用のウエイト。

比べてみると

仕上げにドレッシング

ハンチントンドレッサー。星型ドレッサーとも呼ばれます。

新しい歯。これがいくつも並んでいます。

これは何て呼ぶ?

スティックドレッサー?ブレードドレッサー?

直方体のA砥石と言ったところか。左右に動かして形を整えます。

反対側についているのはメタルボンドのGC砥石。超硬の刃物を研ぐのに利用しています。

この砥石のドレッシングに使うのがこのドレッサー。砥石が硬いので上記のドレッサーでは削れません。

多石ダイヤモンドドレッサー。小さなツブツブがダイヤモンドです。

研削盤でもダイヤモンドドレッサーを使いますね。

こちらは単石ダイヤモンドドレッサー

最近はスローアウエイチップばかりなのでグラインダーで刃物を研ぐということが随分と減ってきました。昔は品物を削っている時間より刃物を研いでいる時間の方が長い何てこともザラにありましたね。

ラベルのところまで使えるとか言われてますが、、、もう十分でしょう。

打音検査して取り付けてバランス取り。2つある扇形がバランス用のウエイト。

比べてみると

仕上げにドレッシング

ハンチントンドレッサー。星型ドレッサーとも呼ばれます。

新しい歯。これがいくつも並んでいます。

これは何て呼ぶ?

スティックドレッサー?ブレードドレッサー?

直方体のA砥石と言ったところか。左右に動かして形を整えます。

反対側についているのはメタルボンドのGC砥石。超硬の刃物を研ぐのに利用しています。

この砥石のドレッシングに使うのがこのドレッサー。砥石が硬いので上記のドレッサーでは削れません。

多石ダイヤモンドドレッサー。小さなツブツブがダイヤモンドです。

研削盤でもダイヤモンドドレッサーを使いますね。

こちらは単石ダイヤモンドドレッサー

タグ :砥石

2023年08月18日

929 どうにかこうにか

前回の記事

この12ミリ角ほどのキューブを作るまで編です。

以前のように真っ黒になって時間がかかることは避けたかったので、なんとか高速切断機で切れないかと企んでみました。

サイズが合うダイヤモンド砥石を買ってとも考えましたが、うまくいくかもわからないのに大枚を投入するのは気が引けて、少しだけ良さそうな切断砥石を購入しました。

サンダーに切断砥石を付ければ切れる。同じ理屈なはずなんですけど、、、

なんとか強引に固定して、恐る恐る切断開始

すごいホコリ 風向きを考えて黒スケ化は避けられました。

風向きを考えて黒スケ化は避けられました。

このくらいの直径がないと難しいでしょうね。

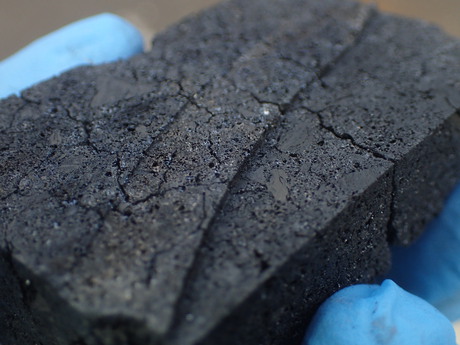

切断面はこんな感じ。

面はフラットですが、大小無数のクラックだらけ

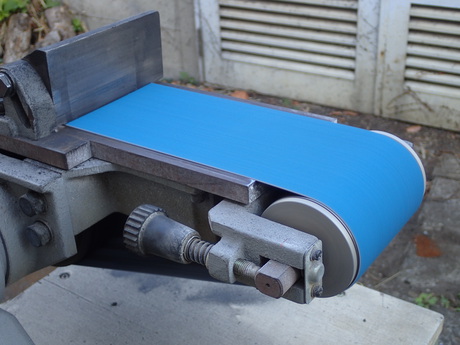

なんとかファインカッターに載るサイズにまでカットしました。

問題は切れる切断砥石があるのかと言うこと。

A砥石(アランダム:褐色アルミナ質砥粒)やWA砥石(ホワイトアランダム:白色アルミナ質砥粒)では歯が立たず、

GC砥石(緑色炭化ケイ素)は砥石が減るばかり。

まあ、この辺りは想定内。

伝家の宝刀 ナストンゴールドはあるもののもったいないので出し惜しみ

ナストンゴールドはあるもののもったいないので出し惜しみ

物色して出てきたのがコレ

RAって初めて見たな。

調べてみると「ローズ色アルミナ質砥粒」だそうだ。

こいつが、なかなか優秀でほとんど減らずに切断できると言うことで、採用!

高速切断機でカットした面をテーブルにつけ強引に固定して切断開始

薄くスライスできたら短冊状に

短冊状になったらサイコロ状に

ファインカッターのお仕事はここまでです。この先は前回の記事の旋盤につながります。

押さえただけで割れたり、切ってみたら割れたり、時間がかかる上に歩留まりの悪い仕事です。

外注に出したら1個1万とか言われるはずだよね。

2023/08/08

ちょっと前に来たコークスの加工が再度やってきました。今回はペーパグラインダを使わずに、高速カッターやファインカッターを駆使して、なんとか四角にして旋削加工に入ります。押さえつけてるだけで保持して削っていこうと言うわけです。そのためちょっと強めに押し付けておきたいわけです。しかし、…

この12ミリ角ほどのキューブを作るまで編です。

以前のように真っ黒になって時間がかかることは避けたかったので、なんとか高速切断機で切れないかと企んでみました。

サイズが合うダイヤモンド砥石を買ってとも考えましたが、うまくいくかもわからないのに大枚を投入するのは気が引けて、少しだけ良さそうな切断砥石を購入しました。

サンダーに切断砥石を付ければ切れる。同じ理屈なはずなんですけど、、、

なんとか強引に固定して、恐る恐る切断開始

すごいホコリ

風向きを考えて黒スケ化は避けられました。

風向きを考えて黒スケ化は避けられました。

このくらいの直径がないと難しいでしょうね。

切断面はこんな感じ。

面はフラットですが、大小無数のクラックだらけ

なんとかファインカッターに載るサイズにまでカットしました。

問題は切れる切断砥石があるのかと言うこと。

A砥石(アランダム:褐色アルミナ質砥粒)やWA砥石(ホワイトアランダム:白色アルミナ質砥粒)では歯が立たず、

GC砥石(緑色炭化ケイ素)は砥石が減るばかり。

まあ、この辺りは想定内。

伝家の宝刀

ナストンゴールドはあるもののもったいないので出し惜しみ

ナストンゴールドはあるもののもったいないので出し惜しみ

物色して出てきたのがコレ

RAって初めて見たな。

調べてみると「ローズ色アルミナ質砥粒」だそうだ。

こいつが、なかなか優秀でほとんど減らずに切断できると言うことで、採用!

高速切断機でカットした面をテーブルにつけ強引に固定して切断開始

薄くスライスできたら短冊状に

短冊状になったらサイコロ状に

ファインカッターのお仕事はここまでです。この先は前回の記事の旋盤につながります。

押さえただけで割れたり、切ってみたら割れたり、時間がかかる上に歩留まりの悪い仕事です。

外注に出したら1個1万とか言われるはずだよね。

2020年12月28日

791 真っ黒クロスケ

長々とお待たせしているコークスの加工。

以前にサンプルでいただいたコークスの加工はそれなりにできていました。

ところが本加工になると、持ち込まれた素材がこれ↓

長さが30センチほどもある大物!

ファインカッターに載せられるサイズに切断する必要があります。

ノコで切れるかな。とコンターマシンで、、、

端っこの方はなんとか切れました。この調子で2列目。

とは行かず、途中で進まなくなります。刃を変えても状況は変わらず。

真ん中あたりに硬い部分があるようです。

コークスは石炭から不純な部分を取り除いてほぼ炭素と思っていたのが、甘かったようです。

次は高速カッターで挑戦!

これが全く受け付けない

途方に暮れます

グラインダーで表面は削れます。しかしこのサイズの平面を作るのは大変・・・

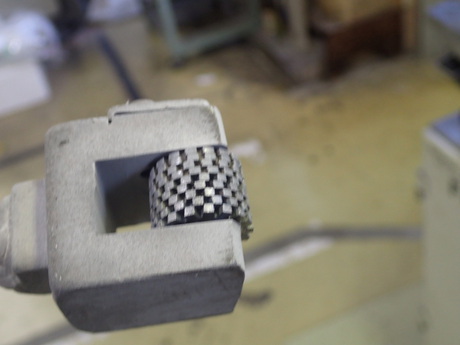

ベルトグラインダーで行けそう!

ベルトグラインダーで行けそう!

と言うことで、荒いペーパー(#40)を入手。アルミナ砥粒とジルコニアがあったので2種類とも購入。

ジルコニア。青くてカッコイイ。色は関係ないです

手作業である程度、平行、直角になるように四角を作っていきます。

今回は、ジルコニアは大した効果は感じられませんでした。フレッシュな刃が一番。

なんとか60ミリ角程度になりました。

ここまで来れば、ファインカッターに載せて切断です。

電着ダイヤモンドのカッターですが、径が足りないので一発では切れません。

裏返して両面から切断です。

どうしても切り口が揃わないので段が付きます。

そこはペーパーグラインダーで擦って誤魔化します。

ここから更にファインカッターで切断して、前回同様に旋盤で加工という手順になります。

これでなんとか目処がついたということで、年内にそれなりの数をお渡しできました。

続きを読む

以前にサンプルでいただいたコークスの加工はそれなりにできていました。

ところが本加工になると、持ち込まれた素材がこれ↓

長さが30センチほどもある大物!

ファインカッターに載せられるサイズに切断する必要があります。

ノコで切れるかな。とコンターマシンで、、、

端っこの方はなんとか切れました。この調子で2列目。

とは行かず、途中で進まなくなります。刃を変えても状況は変わらず。

真ん中あたりに硬い部分があるようです。

コークスは石炭から不純な部分を取り除いてほぼ炭素と思っていたのが、甘かったようです。

次は高速カッターで挑戦!

これが全く受け付けない

途方に暮れます

グラインダーで表面は削れます。しかしこのサイズの平面を作るのは大変・・・

ベルトグラインダーで行けそう!

ベルトグラインダーで行けそう!と言うことで、荒いペーパー(#40)を入手。アルミナ砥粒とジルコニアがあったので2種類とも購入。

ジルコニア。青くてカッコイイ。色は関係ないです

手作業である程度、平行、直角になるように四角を作っていきます。

今回は、ジルコニアは大した効果は感じられませんでした。フレッシュな刃が一番。

なんとか60ミリ角程度になりました。

ここまで来れば、ファインカッターに載せて切断です。

電着ダイヤモンドのカッターですが、径が足りないので一発では切れません。

裏返して両面から切断です。

どうしても切り口が揃わないので段が付きます。

そこはペーパーグラインダーで擦って誤魔化します。

ここから更にファインカッターで切断して、前回同様に旋盤で加工という手順になります。

これでなんとか目処がついたということで、年内にそれなりの数をお渡しできました。

続きを読む

2019年08月20日

722 輪切り

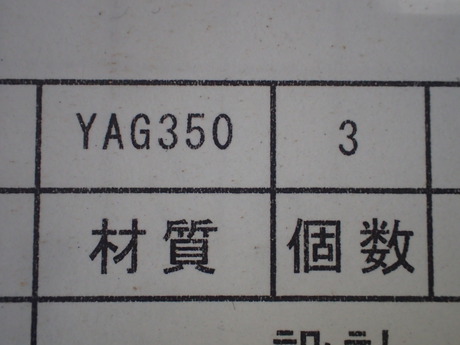

YAG350という材料

以前にはこちらで出てきています。

輪切りにして厚さを揃えるだけという比較的簡単な加工

しかし、材料が材料なだけにステッキを入れるのは厄介

ノコで切っても研削盤に載せる前に粗加工は必要だし、、、

ワイヤー放電加工機(WEDM)で切ってくれていました!

これは便利

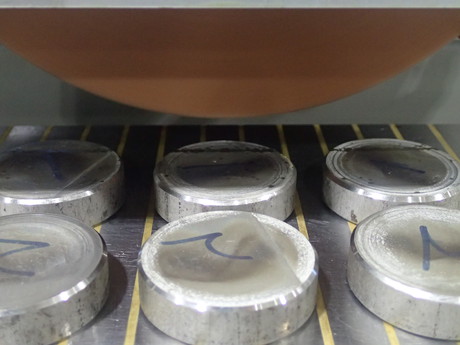

面を取って研削盤にセット

しかーし

平面研削盤にはマグネットで固定しているのですが、面精度が悪く固定できないものが、、、

これはなんとか収まってくれましたが、ひどいのはこんなことになってました。

こんな時は、後ろ?側に支えとなる板を渡して固定しておきます。

どこまで削ったか分かるように青マジック塗ってます。

研削盤もデジタルになって半自動で動くもんだから、ほとんどハンドル回さなくてよくなりました。

かなり楽になりましたね

以前にはこちらで出てきています。

輪切りにして厚さを揃えるだけという比較的簡単な加工

しかし、材料が材料なだけにステッキを入れるのは厄介

ノコで切っても研削盤に載せる前に粗加工は必要だし、、、

ワイヤー放電加工機(WEDM)で切ってくれていました!

これは便利

面を取って研削盤にセット

しかーし

平面研削盤にはマグネットで固定しているのですが、面精度が悪く固定できないものが、、、

これはなんとか収まってくれましたが、ひどいのはこんなことになってました。

こんな時は、後ろ?側に支えとなる板を渡して固定しておきます。

どこまで削ったか分かるように青マジック塗ってます。

研削盤もデジタルになって半自動で動くもんだから、ほとんどハンドル回さなくてよくなりました。

かなり楽になりましたね

2019年07月05日

714 どうやって

超硬のエンドミルのシャンク部に深さ30〜40ミクロンの窪みを付けたいとのリクエスト。

刃物じゃ無理じゃないかな。

以前やったものがあるということで見てみるとかなりクッキリ加工できているようです。

どうやって加工したのかな。。。

放電で加工すると面粗さが問題らしい。本当か⁈

研究室にブラック砥石というのがあるのでそれでできませんかね、と言う提案。

何ですか、それは? これか⁈

やるだけやってみましょう。

ん〜〜削れてるのか・・・無理そうだな。

隣の工作室から電着ダイヤモンドの工具を探し出して、こいつで加工してみます。

おぉ〜!削れてる、削れてる!さすがダイヤ

測定してみると、だいたい良いみたいです

刃物じゃ無理じゃないかな。

以前やったものがあるということで見てみるとかなりクッキリ加工できているようです。

どうやって加工したのかな。。。

放電で加工すると面粗さが問題らしい。本当か⁈

研究室にブラック砥石というのがあるのでそれでできませんかね、と言う提案。

何ですか、それは? これか⁈

やるだけやってみましょう。

ん〜〜削れてるのか・・・無理そうだな。

隣の工作室から電着ダイヤモンドの工具を探し出して、こいつで加工してみます。

おぉ〜!削れてる、削れてる!さすがダイヤ

測定してみると、だいたい良いみたいです

2017年04月10日

585 けんさく

森田じゃありません (←おっさんネタ 千葉県知事)

(←おっさんネタ 千葉県知事)

久々の研削ネタです。

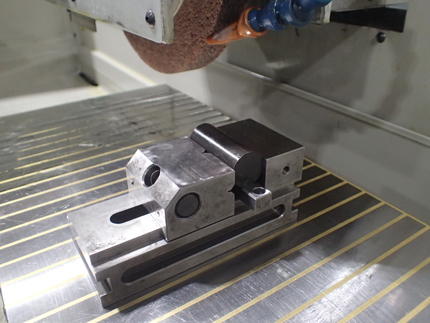

硬い素材の硬さを測定する時に数値が安定しないのが取り付けの不安定さからきてるのじゃないかという推測。わずかに綺麗な平面を作って安定させようという作戦。

金型材の硬い材料なので平面研削盤で加工します。

いつも使っている超硬の刃物と変わらない硬さなので、もっと硬い砥石で加工しないといけないわけです。

砥石の刃物となる砥粒は硬い素材でできてます。ダイヤモンドの砥石もありますから、理論的にはなんでも削れるということです。

1回で削れる量がわずかなので時間はかかります。

素材の形状が円柱なので精密バイスにつかんでマグネットチャックに固定します。

切り込みは、荒加工が3ミクロン(0.003ミリ)ずつ、仕上げは0.5ミクロンずつです。

トータルで0.3ミリほど削ります。

切り込みが小さくて、加工速度が速い(2000m/min)ので火花を散らして加工します。

冷却や潤滑、洗浄などのために大量の水溶性の加工液をかけて加工しています。

5ミリ幅ほどの研削面ができれば、できあがり

研削の話はあまり出てきてないので、機会を見つけてできたらいいなと思います

(←おっさんネタ 千葉県知事)

(←おっさんネタ 千葉県知事)久々の研削ネタです。

硬い素材の硬さを測定する時に数値が安定しないのが取り付けの不安定さからきてるのじゃないかという推測。わずかに綺麗な平面を作って安定させようという作戦。

金型材の硬い材料なので平面研削盤で加工します。

いつも使っている超硬の刃物と変わらない硬さなので、もっと硬い砥石で加工しないといけないわけです。

砥石の刃物となる砥粒は硬い素材でできてます。ダイヤモンドの砥石もありますから、理論的にはなんでも削れるということです。

1回で削れる量がわずかなので時間はかかります。

素材の形状が円柱なので精密バイスにつかんでマグネットチャックに固定します。

切り込みは、荒加工が3ミクロン(0.003ミリ)ずつ、仕上げは0.5ミクロンずつです。

トータルで0.3ミリほど削ります。

切り込みが小さくて、加工速度が速い(2000m/min)ので火花を散らして加工します。

冷却や潤滑、洗浄などのために大量の水溶性の加工液をかけて加工しています。

5ミリ幅ほどの研削面ができれば、できあがり

研削の話はあまり出てきてないので、機会を見つけてできたらいいなと思います

2015年04月02日

470 両頭グラインダー

モーターの両側に砥石がついているので両頭です。作業のためカバーを外しています。

やろうやろうと思っていた砥石の取り替えをようやく行いました。

最近はスローアウエイ(取り替え式)のバイトが主なので使う機会が減っているので、使う時に「あ、そろそろ替えなきゃね」とは思うんですけど、その時はそのまま使って、もう忘れていると言う状態

新旧比べるとこんな感じです。

砥石の取り替え作業には資格が必要です。

砥石が破損して事故になるケースも多いようです。

砥石は刃物の役割をする砥石と接着剤を混ぜて焼き上げてあります。

瀬戸物の茶碗のような物ですから割れやすいんですね。

取り替え前にヒビが入ってないか打音検査しないといけません。

もし割れるとその破片が飛んでくるわけです。

数十センチmの距離で作業していますから避け用がありません。

速度を計算してみると、

砥石の直径×円周率×回転数=分速(mm)=時速(km)

255mm×3.14×1800rpm=1441260mm/min=86.476km/h

数十センチの至近距離から100キロ近いスピードで小石を投げつけられるわけですからケガしない訳がありません。

時に重大な事故になることもあるそうです。

そのために資格が必要となっている訳です。

取り付け後にバランス取り、カバー装着、

レストの隙間調整

この隙間が大きくなるとこの隙間にはまり込んで割れたりします。

使っていると砥石がすり減って隙間がだんだん大きくなるので時々調整が必要です。

試運転を行って作業完了!

2011年05月06日

240 一工夫

ゴールデンウイークの合間ですが、授業は行われています。

以前から、たまに来るタングステンの電極です。

20mmずつ14本なので、ストッパーに当てて切断砥石でチ~ンとカットしていきます。

今までは、この方法だったのですが、最後キレ落ちる時に砥石が割れてしまうことが、かなりの頻度でありました。

落ちる時にストッパー側には逃げられないので、砥石側に押して割れてしまうということなのでしょう。

それを防ぐには、わずかでも隙間を作ってやればいいのかなと。

かと言って、テキトーに隙間を開けていたのでは、長さが揃わないので紙1枚入れることにしました。

前回使った両面テープの裏紙が落ちていたのでそれを利用しました。

普通のコピー用紙なら引き抜く時にすぐに破れてしまいそうですが、この裏紙だと丈夫でうまくいきそうです。

バイスで固定して、切断する前に紙を抜き取って、カットします。

2種類14本、計28本切断しましたが、1度も割れることはありませんでした。

2011年02月25日

229 りゃん面

今日は、入試です。

サクラ

はまだですが、梅ではなくて桃が咲いています。

はまだですが、梅ではなくて桃が咲いています。タングステンの電極を切断しています。

消耗品なので、数が多いんです。

長い素材から切断するときは、ストッパ使って長さ決めてたんですが、

短いものを再加工。しかも直径1ミリ。

1つずつ測るのは、時間がかかりすぎます。

そこで0.5厚の敷き金を使いました。

これで位置決めできますね。

その敷き金が、ずれないように、、、

両面テープで貼り付けました。

そんなに精度いらないですからね。

2009年02月17日

047 アルミナ

得体の知れないものが、やってきました。

図面の材料欄には「アルミナ」と書いてあります。

アルミナって酸化アルミニウムでしょ?

見た目は、セラミックス(陶器)みたいです。

電気ストーブとかの赤く光る部分みたいな感じ。

削れんのかな

加工物より刃物のほうが硬くないと削れません。

刃物のほうがなくなりますからね。

そんな時は、とりあえずヤスリで削ってみます。

ヤスリで削れれば、なんとか加工できるはず。

ヤスリがカリカリと滑るような時は、やっかいです。

硬いってことです。

今回は、そのカリカリでした。しかもかなりの硬さのようです

長さを短くするだけの加工ですが、強引に刃物を押し付けると割れてしまいそうなので、とりあえずファインカッターで行ってみます。

ファインカッターは、硬い粒を固めた薄い砥石の円盤を高速で回転させて切断する機械です。

あっ 今、思い出した。

今、思い出した。

その砥石に使われる硬い粒がアルミナだ!

「白色アルミナ質砥粒(WA)」とか「褐色アルミナ質砥粒(A)」とか言うもんね。

アルミナのほかには、ガーネットとかダイヤモンドとかが使われているものもあります。

どうりで硬いはずだ。

ファインカッターの砥石をそっと押し当てていくと、火花が出て、ボロッと、、、

ボロッと折れました

最終手段に着手です。

両頭グラインダです。

右の赤いのがWA砥石。同じような硬さなので削れませんね。

左の緑色のヤツを使います。

これは、超硬合金の刃物を削るときに使ってます。

これならガラスなんかも削れます。

「緑色炭化ケイ素質砥粒(GC)」というヤツで、現場では「青砥(あおと)」と呼ばれます。

見事に削れていきます。

手作業なので、寸法や形が不正確なのは勘弁してください。

図面の材料欄には「アルミナ」と書いてあります。

アルミナって酸化アルミニウムでしょ?

見た目は、セラミックス(陶器)みたいです。

電気ストーブとかの赤く光る部分みたいな感じ。

削れんのかな

加工物より刃物のほうが硬くないと削れません。

刃物のほうがなくなりますからね。

そんな時は、とりあえずヤスリで削ってみます。

ヤスリで削れれば、なんとか加工できるはず。

ヤスリがカリカリと滑るような時は、やっかいです。

硬いってことです。

今回は、そのカリカリでした。しかもかなりの硬さのようです

長さを短くするだけの加工ですが、強引に刃物を押し付けると割れてしまいそうなので、とりあえずファインカッターで行ってみます。

ファインカッターは、硬い粒を固めた薄い砥石の円盤を高速で回転させて切断する機械です。

あっ

今、思い出した。

今、思い出した。その砥石に使われる硬い粒がアルミナだ!

「白色アルミナ質砥粒(WA)」とか「褐色アルミナ質砥粒(A)」とか言うもんね。

アルミナのほかには、ガーネットとかダイヤモンドとかが使われているものもあります。

どうりで硬いはずだ。

ファインカッターの砥石をそっと押し当てていくと、火花が出て、ボロッと、、、

ボロッと折れました

最終手段に着手です。

両頭グラインダです。

右の赤いのがWA砥石。同じような硬さなので削れませんね。

左の緑色のヤツを使います。

これは、超硬合金の刃物を削るときに使ってます。

これならガラスなんかも削れます。

「緑色炭化ケイ素質砥粒(GC)」というヤツで、現場では「青砥(あおと)」と呼ばれます。

見事に削れていきます。

手作業なので、寸法や形が不正確なのは勘弁してください。