› V=πdn/1000 › フライス

› V=πdn/1000 › フライス2025年03月04日

989 切子の量

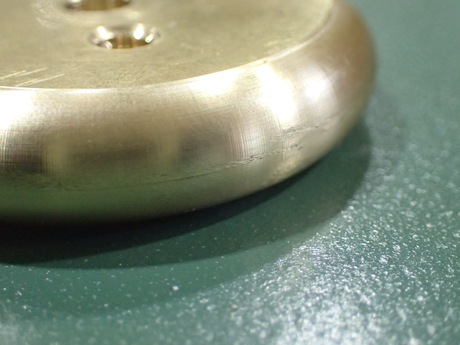

SUS303外径90から、ここまで削って突っ切ったところ

加工したΦ15をチャッキングして、こんな形で旋盤終了

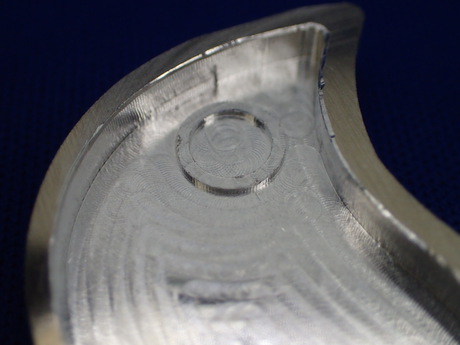

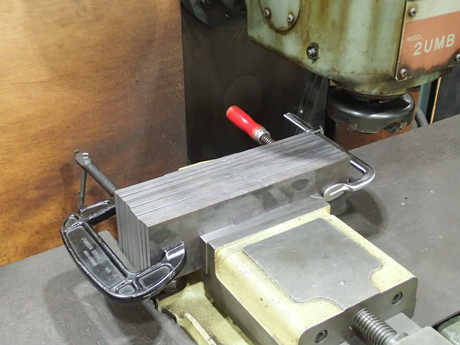

ついでにアルミの端材でジグの製作。一番外側のテーパーに合わせて内径加工

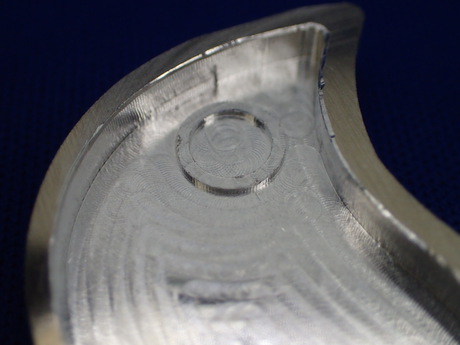

フライスに移動して割出盤で保持して角度を合わせてドリルで穴開け

ジグに収めて裏面の溝加工

先の斜めのドリル穴と中心の穴をつなげるセンサーのコードを逃がす溝

最後の中心穴につなげる部分がやっかい。隅から45度の穴加工で許してもらう。

旋盤の方が切子の量は圧倒的に多いんですが、手間と時間はフライスの方が多くなります。

加工したΦ15をチャッキングして、こんな形で旋盤終了

ついでにアルミの端材でジグの製作。一番外側のテーパーに合わせて内径加工

フライスに移動して割出盤で保持して角度を合わせてドリルで穴開け

ジグに収めて裏面の溝加工

先の斜めのドリル穴と中心の穴をつなげるセンサーのコードを逃がす溝

最後の中心穴につなげる部分がやっかい。隅から45度の穴加工で許してもらう。

旋盤の方が切子の量は圧倒的に多いんですが、手間と時間はフライスの方が多くなります。

2025年01月29日

2024年07月03日

968 ほぼ定尺

1695×900、厚さ10のアルミ板にM6(貫通)を50ミリピッチ、578か所、加工してくれと言う依頼

さすがに一度では無理なので取付用の穴を開けさせてもらって、六分割して加工することに。

取付用の穴をハンドボールで開けていきます。

NCフライスに載せるとこんな感じです

裏には角材を入れて支えるとともに隙間を作ってドリル貫通時にテーブルが傷つくのを防ぎます

面取りを兼ねてスターティングドリルでセンターもみ=>下穴ドリル

タッピング。NCになって自動サイクルでネジててできるのでずいぶん楽です

一面が終わったらワークをずらして固定を繰り返します。

端はクランプで押さえろことができています。

なんとか全面終えて裏面の面取り

こちらは電動ドライバーに面取りカッターを取り付けて手作業です。

さすがに一度では無理なので取付用の穴を開けさせてもらって、六分割して加工することに。

取付用の穴をハンドボールで開けていきます。

NCフライスに載せるとこんな感じです

裏には角材を入れて支えるとともに隙間を作ってドリル貫通時にテーブルが傷つくのを防ぎます

面取りを兼ねてスターティングドリルでセンターもみ=>下穴ドリル

タッピング。NCになって自動サイクルでネジててできるのでずいぶん楽です

一面が終わったらワークをずらして固定を繰り返します。

端はクランプで押さえろことができています。

なんとか全面終えて裏面の面取り

こちらは電動ドライバーに面取りカッターを取り付けて手作業です。

2023年08月30日

931 ガランドウ

西城秀樹のギャランドゥ知ってるか?と20代前半のウチの息子に聞いたらYMCA以外知らないそうです

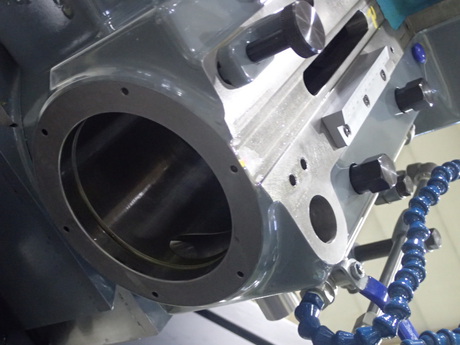

ウチの工場の主力機マキノのNCフライス盤が主軸が異常に高温になるのでメーカーに修理を依頼しました。

主軸周りがすっかりバラされて”がらんどう”です。

主軸大端部のベアリングが駄目なようで交換です。

潤滑用のオイルが侵入してきてグリスが流れて潤滑ギレという見立てでした。

そうそうあることではない(あっては困る)と思います。

メーカーさんの修理作業(分解、組み立て、調整)をリアルに見ることができたのが収穫としておきましょう

修理代は痛い

ウチの工場の主力機マキノのNCフライス盤が主軸が異常に高温になるのでメーカーに修理を依頼しました。

主軸周りがすっかりバラされて”がらんどう”です。

主軸大端部のベアリングが駄目なようで交換です。

潤滑用のオイルが侵入してきてグリスが流れて潤滑ギレという見立てでした。

そうそうあることではない(あっては困る)と思います。

メーカーさんの修理作業(分解、組み立て、調整)をリアルに見ることができたのが収穫としておきましょう

修理代は痛い

タグ :フライス盤

2022年12月22日

2022年11月24日

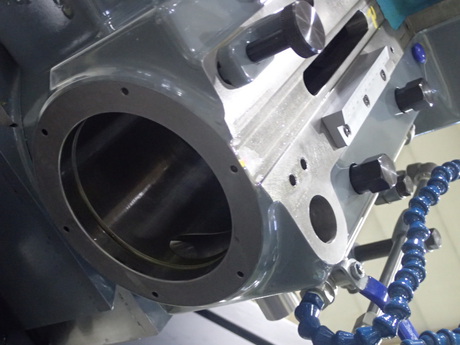

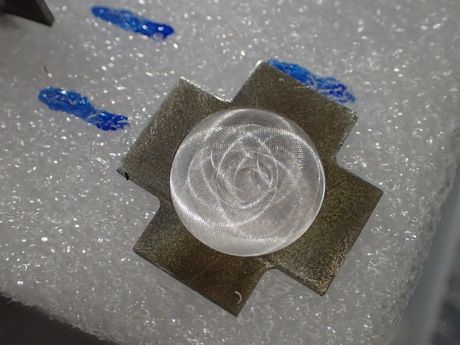

891 十字架

こんな1ミリ厚の十字に真ん中を両側から0.25ミリずつ削ったものがたくさん欲しいとの依頼

フライスで長〜い十字を作ります。

それをワイヤー放電で1ミリ厚にスライス

ジグに収めてNCフライスで真ん中を加工という流れ

2022年10月21日

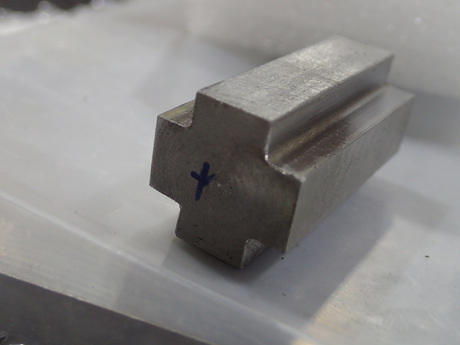

885 銘菓

学生プロジェクトからの依頼

品名は「菓子型」となっています。

どんなプロジェクトなんでしょう??

ヒヨコか?

ひよ子は福岡の名菓です

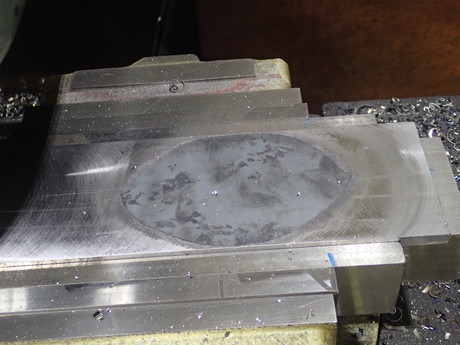

中はNCフライスでポケット加工

外形をワイヤー放電加工で切り抜き

目玉

試食持ってこないかなぁ

品名は「菓子型」となっています。

どんなプロジェクトなんでしょう??

ヒヨコか?

ひよ子は福岡の名菓です

中はNCフライスでポケット加工

外形をワイヤー放電加工で切り抜き

目玉

試食持ってこないかなぁ

2022年10月11日

884 保持力

ワイヤー放電加工機で切り出されたこいつに9ミリの穴を開けます。

いろいろ方法はありますが、他の段取りの流れもあって今回はこの方式で

両面テープで貼り付けます。

テープの粘着力が強すぎるのでマスキングテープ貼ってみたり、面積減らしてみたりやってます。

貼るときは大丈夫か⁉︎ってくらい頼りないのですが、剥がす時には板が曲がるんじゃないかというくらいな強力さ。

バイスにジグを保持して、位置決めしています。

ジグに合わせて貼り付け

エンドミルで穴あけ

はい、完成!

いろいろ方法はありますが、他の段取りの流れもあって今回はこの方式で

両面テープで貼り付けます。

テープの粘着力が強すぎるのでマスキングテープ貼ってみたり、面積減らしてみたりやってます。

貼るときは大丈夫か⁉︎ってくらい頼りないのですが、剥がす時には板が曲がるんじゃないかというくらいな強力さ。

バイスにジグを保持して、位置決めしています。

ジグに合わせて貼り付け

エンドミルで穴あけ

はい、完成!

2022年09月29日

882 不定形からの脱出

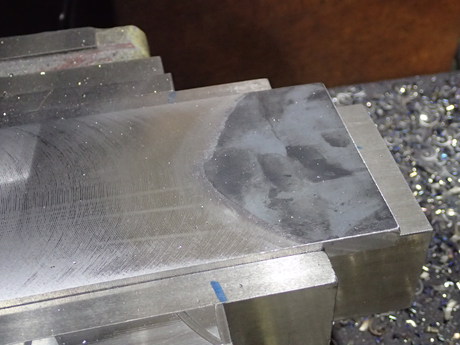

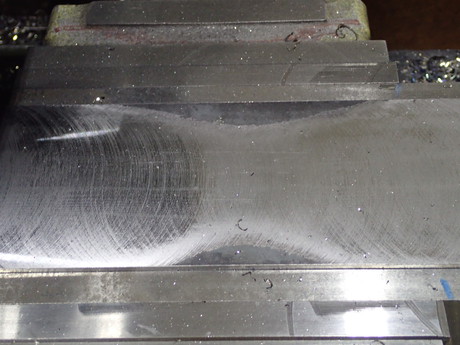

連休や台風で間が空いてしまいました

以前かなり苦労して加工したコークスが樹脂で固められています。

この円筒のコークスの端面を露出させたいという依頼。

まっすぐに収まってないところがなんとも

入れられているカップが斜めなで保持できない。

まずは手ノコで両側をほぼ平行になるように切断

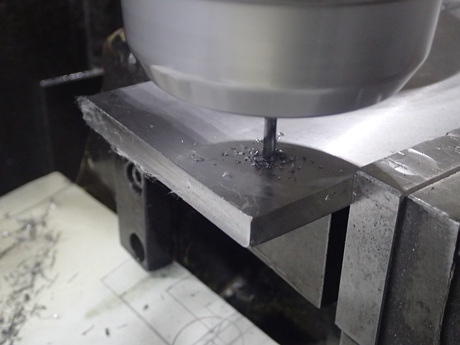

フライスのバイスで動かない程度に保持して、ノコで切断した面をキレイに平行に2面加工。最初からフライスでも良かったけれど不安定な保持になるので削る量を少しでも減らしておきたかった。

切削した2面を保持して中のコークスの傾きに合わせてバイスで保持

あとはいつものようにエンドミルで様子を見ながら加工

続きを読む

以前かなり苦労して加工したコークスが樹脂で固められています。

この円筒のコークスの端面を露出させたいという依頼。

まっすぐに収まってないところがなんとも

入れられているカップが斜めなで保持できない。

まずは手ノコで両側をほぼ平行になるように切断

フライスのバイスで動かない程度に保持して、ノコで切断した面をキレイに平行に2面加工。最初からフライスでも良かったけれど不安定な保持になるので削る量を少しでも減らしておきたかった。

切削した2面を保持して中のコークスの傾きに合わせてバイスで保持

あとはいつものようにエンドミルで様子を見ながら加工

続きを読む

2022年07月29日

873 親子

650*650のアルミ板(t=3)を500*500で、くり抜いて内外とも使うと言う依頼

ワイヤー放電でくり抜ければ良かったのですが、このサイズは収まりきれずにフライスで。

エンドミル分小さくなりますが、そこはどうしようもないのでしかたありません。

フライスでも全周は回れないので一辺ずつ加工していきます。

向きを変えたり時間はかかりますが、とりあえず完成。

親?

親子?

ワイヤー放電でくり抜ければ良かったのですが、このサイズは収まりきれずにフライスで。

エンドミル分小さくなりますが、そこはどうしようもないのでしかたありません。

フライスでも全周は回れないので一辺ずつ加工していきます。

向きを変えたり時間はかかりますが、とりあえず完成。

親?

親子?

2022年07月25日

872 ハート?

まずはワイヤー放電で重ねて外形を切り出しました。

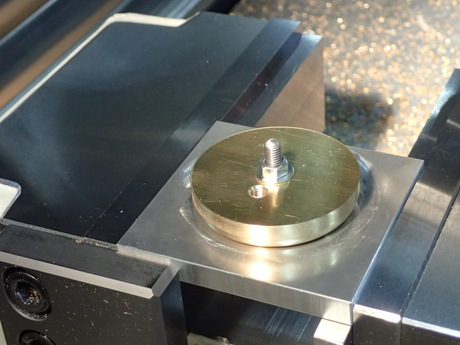

全部で50枚と言うことでジグを作ります。

このジグにネジ止めして

固定のためのネジの付け外しの方が時間がかかる

2mmのアルミ板に1mmの面取りが必要ということで、NCフライスで回ります。

これで何とか出来上がり

L型と言うか、ハート 型に見えない?

型に見えない?

そして納品後、Lの部分は不要になったので削り落として欲しいと再来

ただのI型になりました

ハートブレイク

全部で50枚と言うことでジグを作ります。

このジグにネジ止めして

固定のためのネジの付け外しの方が時間がかかる

2mmのアルミ板に1mmの面取りが必要ということで、NCフライスで回ります。

これで何とか出来上がり

L型と言うか、ハート

型に見えない?

型に見えない?そして納品後、Lの部分は不要になったので削り落として欲しいと再来

ただのI型になりました

ハートブレイク

2022年06月27日

868 悲鳴

2019/09/05

これ↓作ります。10ミリ厚の円板に外周をRにしている形ですね。素材はSUS304、Φ60まずはこいつで荒削りこの後の丸駒バイトの逃げ場を作ります。奥側に0.5mm取り代つけて溝加工。角部も大きめのRに加工しておきました。次に片刃バイトで手前側の荒削りこのチップ(サーメット)では上手くいか…

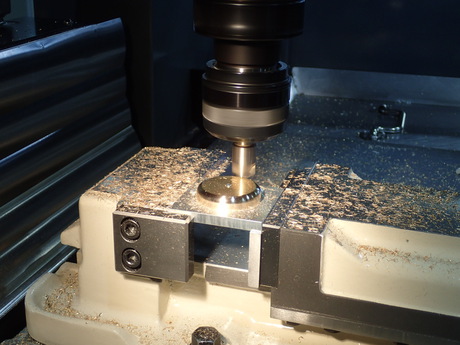

ほぼ同じやつなんですが材料が黄銅に変わっています。しかも板材から。。。

NCフライスでやってくれていました。

真ん中のネジ穴を使って固定しています。

こちら側は回りどめがあるので大丈夫です。

裏返すと回りどめになっている穴が見えます。

芯出しします。

そして同じように削っていきます。

終わりに近づいた頃、悲鳴が

回ってしまったようです。終わりに近づくと当たり幅が広くなって切削抵抗が大きくなるので耐えられなかったようです。

真ん中の止めネジがもう少し大きければ押さえられたかもしれません。

最終的には両面テープを加えて固定して終わらせたようです。

2022年02月16日

850 三重苦プラス

無酸素銅は、柔らかくて、粘くて機械加工には気を使います。

小さい、薄い、無酸素銅の三重苦に加えて数が多い

以前は、全てフライス盤でやっていましたが、今回は溝、あな、板厚加工をフライス盤でやって、外形をワイヤー放電加工機で切り抜きました。

この穴部分にコレ↓が入るようになるそうです。

こんな感じかな

刃物やジグやら色々と手がかかりますね

小さい、薄い、無酸素銅の三重苦に加えて数が多い

以前は、全てフライス盤でやっていましたが、今回は溝、あな、板厚加工をフライス盤でやって、外形をワイヤー放電加工機で切り抜きました。

この穴部分にコレ↓が入るようになるそうです。

こんな感じかな

刃物やジグやら色々と手がかかりますね

2022年01月31日

847 蝶番

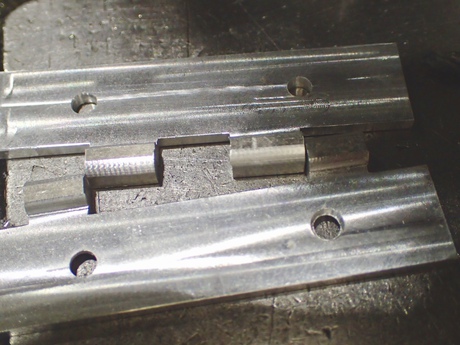

こんな蝶番を作ります。売ってそうだけどな。。。

5ミリの板材からフライスで削りだします。

余分な部分を切り落としました。

重なる部分の角部が干渉するのでR状に削り取ります。

あとは軸の通る穴を開ければ出来上がり

続きを読む

2022年01月07日

847 見通し

昨年、制作したアクリルの箱

観測用のガラスが傷ついたので外して欲しいとの依頼。接着しているので周りを削って外すしかありません。

なんとか機械には載りました。

載らなかったらドリルとグラインダーとペーパーで手作業の状況でした

高さもいっぱいだったので、箱のフランジをT溝に沈めて、クイックチェンジを外して直付けで高さを稼ぎます。

押さえボルトもロングナットで繋いでます。なんでも作っておくものですね

さすがにクランプサポートは無かったので、φ40の丸棒をカットして代用しました。

押さえる側にもアクリル板を介して圧力の分散と傷つき防止を狙っています。

加工部付近に木材で突っ張り棒を入れました。

これでなんとか削れそうです。

随分とはみ出ていますが、透明なアクリルなのでハンドルまで見通せるので操作も可能です。

NC機なのでスタート地点まで行けば自動で動いてくれるので楽なもの。

裏返して反対面も同様に加工し終了。

今年の見通しも良くしたいですね

観測用のガラスが傷ついたので外して欲しいとの依頼。接着しているので周りを削って外すしかありません。

なんとか機械には載りました。

載らなかったらドリルとグラインダーとペーパーで手作業の状況でした

高さもいっぱいだったので、箱のフランジをT溝に沈めて、クイックチェンジを外して直付けで高さを稼ぎます。

押さえボルトもロングナットで繋いでます。なんでも作っておくものですね

さすがにクランプサポートは無かったので、φ40の丸棒をカットして代用しました。

押さえる側にもアクリル板を介して圧力の分散と傷つき防止を狙っています。

加工部付近に木材で突っ張り棒を入れました。

これでなんとか削れそうです。

随分とはみ出ていますが、透明なアクリルなのでハンドルまで見通せるので操作も可能です。

NC機なのでスタート地点まで行けば自動で動いてくれるので楽なもの。

裏返して反対面も同様に加工し終了。

今年の見通しも良くしたいですね

2021年12月17日

845 傾げる

フライスの首を傾げて思案中

90度の溝を彫ります。

アングルカッターで加工したら面粗さがお気に召さないということでエンドミルで加工することに。

長さ方向にも左右から1.36度の傾斜がついているという厄介なやつ

90度の溝を彫ります。

アングルカッターで加工したら面粗さがお気に召さないということでエンドミルで加工することに。

長さ方向にも左右から1.36度の傾斜がついているという厄介なやつ

2021年11月25日

841 十枚十色

黒皮の10枚の鉄板を幅と厚さを削って穴を開けて、最後は研削仕上げ。

寸法精度が厳しくないフライス加工をやります。

まずはまとめて幅を削っていきます。

ちょいと長いので開かないように両側をシャコ万で保持。

このまま裏返して幅を決めます。

続いて厚さ方向を削ります。

9ミリを8ミリに仕上げるので、研削代を0.2ミリほど残して両面加工。

ソリがあるので押さえつけずにバイスで保持。

ちょいと長いので口金を延長するように長めの正直台で挟んでいます。

0.4ミリほど切り込んで加工。

ソリ方は一様ではないので、削り残しの形は様々。

真ん中が残ったり、端が残ったり、、、全面削れるやつもあります。

全部並べると面白かったかも

裏返して、この削った面を基準に削ります。これで平行になるはず。

同じく0.4ミリほどの切り込みで、ほぼ全面削れました。

変形分で0.2ミリほど残っているので、もう一度裏返して削ります。

これでほぼ全面削れました。

続いて長さを揃えます。

イケールをストッパにして両側をエンドミルで整えました。

ドリルに付け替えて穴加工。

片側だけなのでこのままの段取りで進めます。

わたしの仕事は、これまで。

次のスタッフに研削はお願いしました

寸法精度が厳しくないフライス加工をやります。

まずはまとめて幅を削っていきます。

ちょいと長いので開かないように両側をシャコ万で保持。

このまま裏返して幅を決めます。

続いて厚さ方向を削ります。

9ミリを8ミリに仕上げるので、研削代を0.2ミリほど残して両面加工。

ソリがあるので押さえつけずにバイスで保持。

ちょいと長いので口金を延長するように長めの正直台で挟んでいます。

0.4ミリほど切り込んで加工。

ソリ方は一様ではないので、削り残しの形は様々。

真ん中が残ったり、端が残ったり、、、全面削れるやつもあります。

全部並べると面白かったかも

裏返して、この削った面を基準に削ります。これで平行になるはず。

同じく0.4ミリほどの切り込みで、ほぼ全面削れました。

変形分で0.2ミリほど残っているので、もう一度裏返して削ります。

これでほぼ全面削れました。

続いて長さを揃えます。

イケールをストッパにして両側をエンドミルで整えました。

ドリルに付け替えて穴加工。

片側だけなのでこのままの段取りで進めます。

わたしの仕事は、これまで。

次のスタッフに研削はお願いしました

2021年11月09日

838 のぞき

このアルミ角パイプにガラス窓を追加したいとの依頼

ちょっと長いので取り扱いが大変

すでに側面にはガラス窓があってガラスが接着されています。

あんまり強く固定すると既存のガラスが割れてしまいそうだし、固定が弱いと動いちゃいそうだし、物が大きいだけに加減が難しい。

変形しないように木材でアンコ入れてみたり、板を介して固定力が分散するようにしてみました。

これでなんとか完成です。

2021年11月03日

837 文化の日

祝日だけど更新しますが、短いネタです。

文化の日とはなんら関係ありません

長ーいアルミパイプ(φ12、肉厚2mm)の加工です。

端面を整えて、5ミリのドリル穴を16個開けるだけです。

旋盤じゃ危険なのでフライスで加工しました。

文化の日とはなんら関係ありません

長ーいアルミパイプ(φ12、肉厚2mm)の加工です。

端面を整えて、5ミリのドリル穴を16個開けるだけです。

旋盤じゃ危険なのでフライスで加工しました。

2021年10月12日

833 最後の最後に

久々にフライス作業。今回はコレ

素材は、この鋳鉄のブロックから。

まずは6面を削って直方体を作ります。

カッターの幅がギリギリ届かない。大きなカッターに替えるという手もあったが、重たいのでパス

6面完了!

ここから肉抜き工程。

リブがなければワイヤー放電でも、のこ盤やコンターマシンで切除→フライスで仕上げという方法もあるが、今回は地道に削り取るしかない

ラフィングで荒削りして、仕上げ削り。

荒削りは深さ10ミリずつ、仕上げは20ミリずつ切り込んで加工。

こんな繰り返し工程はNC機が得意の分野。汎用機は疲れる

凸部の加工

公差内に収めて完了!

角のRを取れば出来たも同然

ただこのコーナーRエンドミルの使い方が難しい。

途中で、どっちにどれだけ切り込んで加工するのか混乱してくる。。。

そしてこのザマ

厚さ方向に削らせてもらって再加工。

斜面の部分をはコンターで切って、カッターで削って終了

一応完成です・・・

素材は、この鋳鉄のブロックから。

まずは6面を削って直方体を作ります。

カッターの幅がギリギリ届かない。大きなカッターに替えるという手もあったが、重たいのでパス

6面完了!

ここから肉抜き工程。

リブがなければワイヤー放電でも、のこ盤やコンターマシンで切除→フライスで仕上げという方法もあるが、今回は地道に削り取るしかない

ラフィングで荒削りして、仕上げ削り。

荒削りは深さ10ミリずつ、仕上げは20ミリずつ切り込んで加工。

こんな繰り返し工程はNC機が得意の分野。汎用機は疲れる

凸部の加工

公差内に収めて完了!

角のRを取れば出来たも同然

ただこのコーナーRエンドミルの使い方が難しい。

途中で、どっちにどれだけ切り込んで加工するのか混乱してくる。。。

そしてこのザマ

厚さ方向に削らせてもらって再加工。

斜面の部分をはコンターで切って、カッターで削って終了

一応完成です・・・