› V=πdn/1000 › 旋盤

› V=πdn/1000 › 旋盤2025年02月26日

2025年02月20日

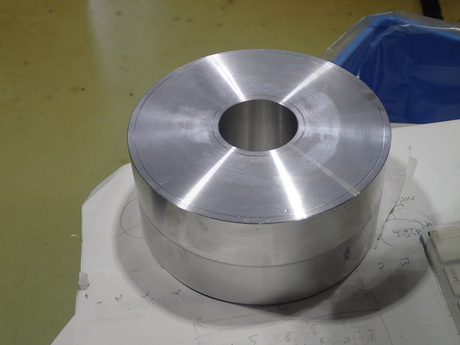

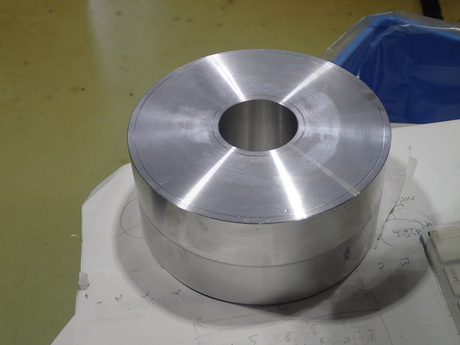

987 余肉

このアルミのブロックから加工します。

取り代が多くて悩みます。

青斜線の部分が製品の形状です。

とりあえず旋盤で穴加工。

外形はワイヤー放電加工機で加工することに。

もうちょっとイイやり方があったかもと思いますが、ひらめかないので考えてるうちにやっちゃった方が早いってことで

2025年01月17日

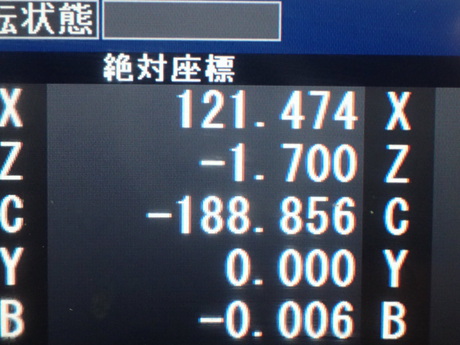

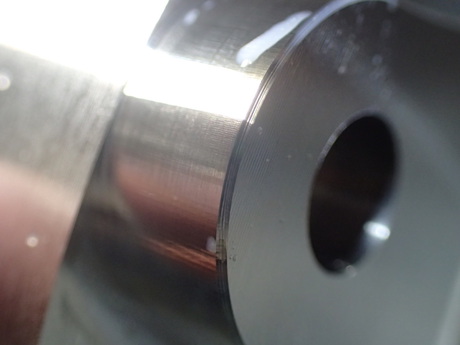

981 テーパフランジ

こんなのを角度違いで何個か作って欲しいという依頼

CNC旋盤の加工が詰まっているので汎用機で加工

まずは、ストレートに荒削り

次にテーパ部の加工~仕上げ

突っ切り落して、突っ切り面の仕上げ

生爪を逆爪に成形して内張りで加工

深さがあるのが、やや手間

厚さが4ミリあるので楽は楽

CNC旋盤の加工が詰まっているので汎用機で加工

まずは、ストレートに荒削り

次にテーパ部の加工~仕上げ

突っ切り落して、突っ切り面の仕上げ

生爪を逆爪に成形して内張りで加工

深さがあるのが、やや手間

厚さが4ミリあるので楽は楽

2024年12月27日

979 つながる

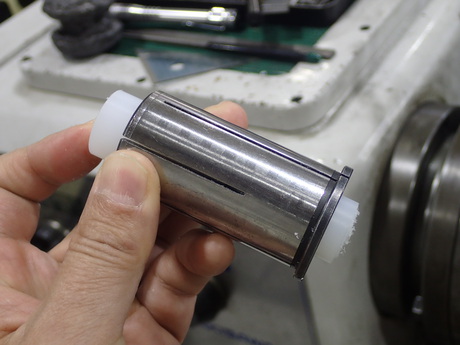

この形をポリエチレンで作ります。

材料あるだけと言うことで100個ほどの見込みです

使い慣れないタキサワのNC機で外径の加工

こうやって順調に切りくずが流れていってくれていればいいんですが、ちょっとでも絡みつくと一気に今までの分が全て巻き取られて悲惨なことに

こうなると加工不能になるので毎度毎度取り除かないといけません

加工条件を色々変えてみたり、刃物を変えてみたりと色々トライしたのですが、切りくずを上手く(短く)処理する方法は見つけられませんでした。

どうせ巻かれるならその回数を減らすしかないということで、送りと切り込みを上げていって、切り込み3ミリ(半径)、送り0.4mm/rev(ノーズR0.2)

これだと半数以上は、最後まで切りくずが下に流れて、巻きつくことがなくなりました。荒削り2パス、仕上げ1パスで行けるようになりました。もちろん仕上げの時は送り下げています。

後は長さ方向の端面の加工です。

ストレートコレットがちょうどよい長さでした。

テーパ面から

外径加工の時に端面を外周から2ミリほど加工しています

スペシャルな刃物つくりました

荒加工9ミリ、仕上げ1ミリの2パスで完了です

反対面は長さを揃えるだけで完成となります

今年最後の更新となります。

途中で死に体となっておりましたが、ここにきてなんとか復調できたようです。

ご愛読ありがとうございました

材料あるだけと言うことで100個ほどの見込みです

使い慣れないタキサワのNC機で外径の加工

こうやって順調に切りくずが流れていってくれていればいいんですが、ちょっとでも絡みつくと一気に今までの分が全て巻き取られて悲惨なことに

こうなると加工不能になるので毎度毎度取り除かないといけません

加工条件を色々変えてみたり、刃物を変えてみたりと色々トライしたのですが、切りくずを上手く(短く)処理する方法は見つけられませんでした。

どうせ巻かれるならその回数を減らすしかないということで、送りと切り込みを上げていって、切り込み3ミリ(半径)、送り0.4mm/rev(ノーズR0.2)

これだと半数以上は、最後まで切りくずが下に流れて、巻きつくことがなくなりました。荒削り2パス、仕上げ1パスで行けるようになりました。もちろん仕上げの時は送り下げています。

後は長さ方向の端面の加工です。

ストレートコレットがちょうどよい長さでした。

テーパ面から

外径加工の時に端面を外周から2ミリほど加工しています

スペシャルな刃物つくりました

荒加工9ミリ、仕上げ1ミリの2パスで完了です

反対面は長さを揃えるだけで完成となります

今年最後の更新となります。

途中で死に体となっておりましたが、ここにきてなんとか復調できたようです。

ご愛読ありがとうございました

2024年12月17日

977 続・鼓型

先日の鼓型には続きがありました

両端に穴加工が残っていました

汎用旋盤で作業開始

ドリル(Φ37)で下穴加工

入口をΦ39で旋削

特に意味はないけれどこんなバイト。買ったからには使ってみるしかない。。。

穴奥をΦ56に溝状に拡大

56-39=17で段差8.5なのでこんな感じで。入口が大きいので自由度は高い。

溝幅も17と広め。かといってあまり幅広のバイトだとビビりそうなので4ミリほどです。

とりあえず半径で1ミリほど残して粗削り

つかみが不安定なのでドリルや荒削りの後は振れのチェック、修正。

仕上げて、トンボして反対面も同様に加工

フライスに引き渡して最終的にこうなります

両端に穴加工が残っていました

汎用旋盤で作業開始

ドリル(Φ37)で下穴加工

入口をΦ39で旋削

特に意味はないけれどこんなバイト。買ったからには使ってみるしかない。。。

穴奥をΦ56に溝状に拡大

56-39=17で段差8.5なのでこんな感じで。入口が大きいので自由度は高い。

溝幅も17と広め。かといってあまり幅広のバイトだとビビりそうなので4ミリほどです。

とりあえず半径で1ミリほど残して粗削り

つかみが不安定なのでドリルや荒削りの後は振れのチェック、修正。

仕上げて、トンボして反対面も同様に加工

フライスに引き渡して最終的にこうなります

2024年12月05日

975 鼓型

この素材を

汎用旋盤で粗削り

CNC旋盤で鼓型に加工

真ん中の凹部分は溝モードで突っ切りバイトで加工

端面・R部分が仕上がらない

いくつか加工条件を変えてみたが、若干の改善程度。。。

こんなに幅広いんだったら片刃バイトでいけるよね

片側から加工して振り替えたところ

残った斜面を同じく片刃バイトで加工します

継ぎ目も気にならない程度にできました

なぜこれに最初から気づかない・・・

この方法でやった事例もあったのに

汎用旋盤で粗削り

CNC旋盤で鼓型に加工

真ん中の凹部分は溝モードで突っ切りバイトで加工

端面・R部分が仕上がらない

いくつか加工条件を変えてみたが、若干の改善程度。。。

こんなに幅広いんだったら片刃バイトでいけるよね

片側から加工して振り替えたところ

残った斜面を同じく片刃バイトで加工します

継ぎ目も気にならない程度にできました

なぜこれに最初から気づかない・・・

この方法でやった事例もあったのに

2024年05月30日

962 L字穴

四つ爪で何やら芯だし中、右側は掴むための捨て材

外形を削って

溶接されるということでアルミの5052材、仕上がりがイマイチ

穴も開けて

横からも穴をあけて繋ぎます

こんな感じのできあがり

ご丁寧にR加工されています。パイプに溶接されるらしい

外形を削って

溶接されるということでアルミの5052材、仕上がりがイマイチ

穴も開けて

横からも穴をあけて繋ぎます

こんな感じのできあがり

ご丁寧にR加工されています。パイプに溶接されるらしい

2024年05月08日

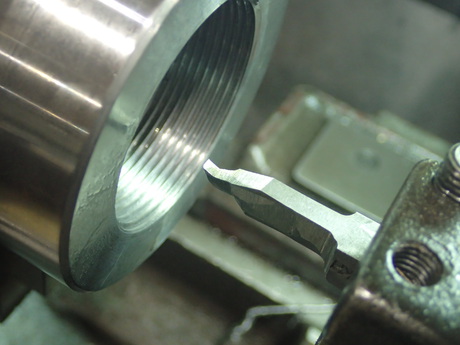

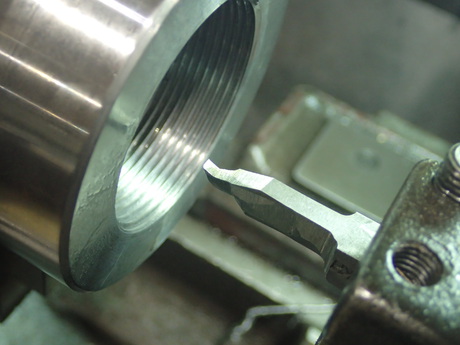

959 お忘れなく

3Dプリンタで作ったこれ

内ネジを作り忘れたということで追加工

M40‐P3

これらが入るそうです

ジグ作らないとどうにもならん

あまり加工したくない5052の良いサイズが転がってた

汎用旋盤でΦ50ドリル加工

CNC旋盤に持っていって、まずはフタを作る

取付穴を開けて、厚さ分残して溝入れ

飛ばしたくないので最後に内径加工

結局、皮一枚残ったので手ノコでカット

続いて本体の加工。取付用のネジ切って、内径加工

汎用旋盤に戻ってきてテスト加工

白い樹脂は距離感がわかりにくくて、穴奥なので目盛を合わせておくと少し楽

取り付け。一応、芯は見ました

動力使うのは怖いので手回しで

ネジ部の長さ9.5ミリだけど奥にヌスミを入れるので実質1山半

なんとか完成!

内ネジを作り忘れたということで追加工

M40‐P3

これらが入るそうです

ジグ作らないとどうにもならん

あまり加工したくない5052の良いサイズが転がってた

汎用旋盤でΦ50ドリル加工

CNC旋盤に持っていって、まずはフタを作る

取付穴を開けて、厚さ分残して溝入れ

飛ばしたくないので最後に内径加工

結局、皮一枚残ったので手ノコでカット

続いて本体の加工。取付用のネジ切って、内径加工

汎用旋盤に戻ってきてテスト加工

白い樹脂は距離感がわかりにくくて、穴奥なので目盛を合わせておくと少し楽

取り付け。一応、芯は見ました

動力使うのは怖いので手回しで

ネジ部の長さ9.5ミリだけど奥にヌスミを入れるので実質1山半

なんとか完成!

2024年04月04日

953 ゴマすり

SUJのφ50をR24.5で円弧に加工したやつを80m/minくらいでステッキで切り落としました。

もうそんなに硬いところは残ってないはず。。。

切れたのは切れたのですがメッチャ曲がっています。

外周を傷つけて欲しくないというリクエストでしたので、真ん中の穴を利用して貼り付け

片刃バイトでギリギリまで削り込んでいきます。

あとは面取りでゴマかす

最後は油砥石でゴマかす

もうそんなに硬いところは残ってないはず。。。

切れたのは切れたのですがメッチャ曲がっています。

外周を傷つけて欲しくないというリクエストでしたので、真ん中の穴を利用して貼り付け

片刃バイトでギリギリまで削り込んでいきます。

あとは面取りでゴマかす

最後は油砥石でゴマかす

2024年03月29日

952 当たり前

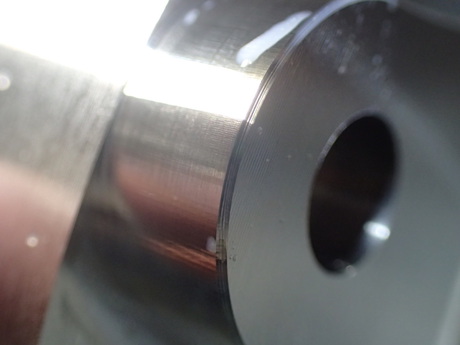

この時期恒例のアレを作っています。

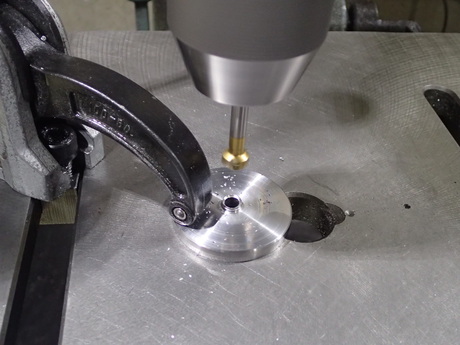

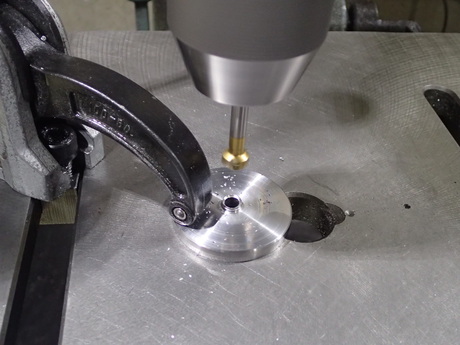

この任意形状の輪郭の面取りをスターティングドリル(φ6)を使ってやろうとしています。

当たり前といえば当たり前のことを言います。

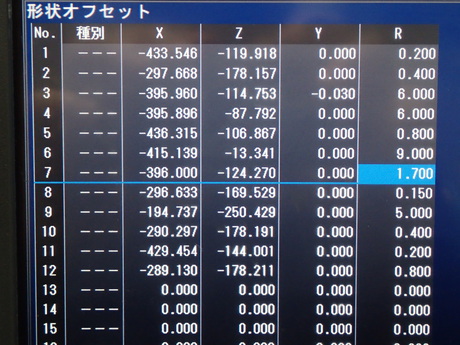

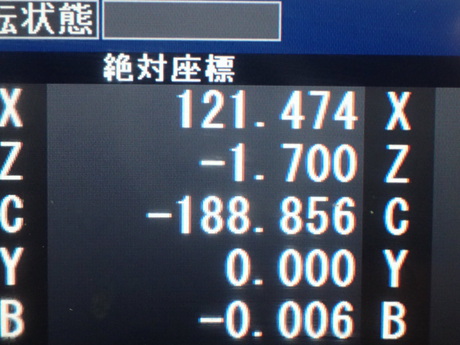

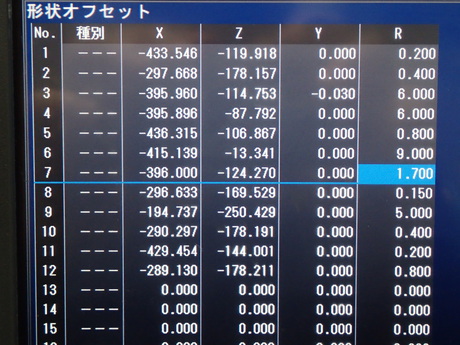

半径1.7(直径3.4)のところで

深さ1.7で輪郭形状の仕上げパスで走らせれば

キレイに面が取れる。

正確に言えば45度だから接するだけで面は取れないはずですが、ツールプリセッターの関係で丁度良いんでしょうね。多分、先端がピンピンに尖ってないからだと思ってます。

なぜ1.7にしたのかは忘れました

たぶん直径6ミリ(半径1.5)の真ん中あたりで加工しようと思ったんだと思います。<クドイ言い方

それに0.2ミリの面(1.5+0.2)を付けようとしたんだと思われます。<自分でやったくせに

この任意形状の輪郭の面取りをスターティングドリル(φ6)を使ってやろうとしています。

当たり前といえば当たり前のことを言います。

半径1.7(直径3.4)のところで

深さ1.7で輪郭形状の仕上げパスで走らせれば

キレイに面が取れる。

正確に言えば45度だから接するだけで面は取れないはずですが、ツールプリセッターの関係で丁度良いんでしょうね。多分、先端がピンピンに尖ってないからだと思ってます。

なぜ1.7にしたのかは忘れました

たぶん直径6ミリ(半径1.5)の真ん中あたりで加工しようと思ったんだと思います。<クドイ言い方

それに0.2ミリの面(1.5+0.2)を付けようとしたんだと思われます。<自分でやったくせに

2024年03月13日

949 自己記録

油断したら間が空きました

外径6mmのポリカの加工品、長さ6.2mmに整えます。

30個あるのでジグ作りました。

パワーチャックでも潰れなかったのでCNCで量産です。

端面挽くだけですから。

私の中で最速

続きを読む

外径6mmのポリカの加工品、長さ6.2mmに整えます。

30個あるのでジグ作りました。

パワーチャックでも潰れなかったのでCNCで量産です。

端面挽くだけですから。

私の中で最速

続きを読む

2024年02月20日

947 悪あがき

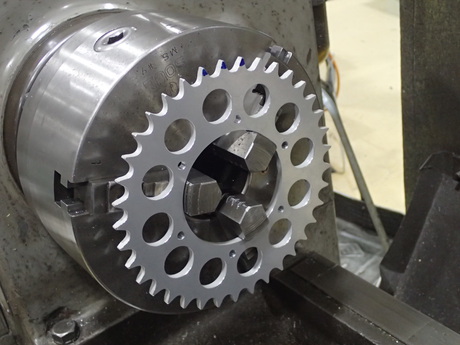

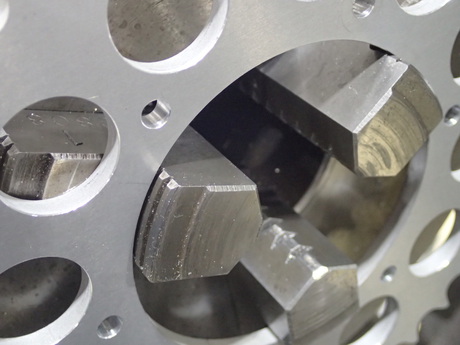

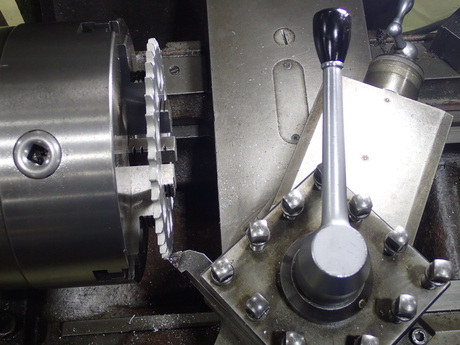

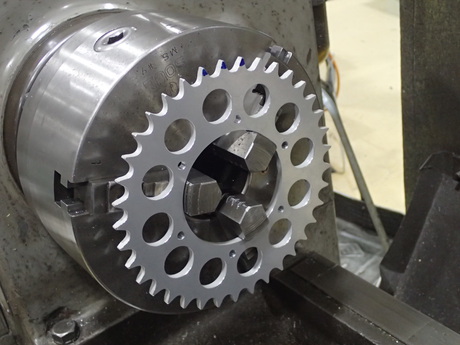

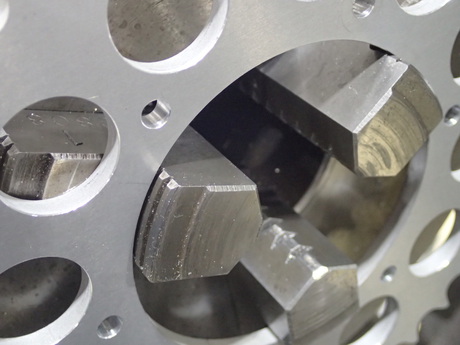

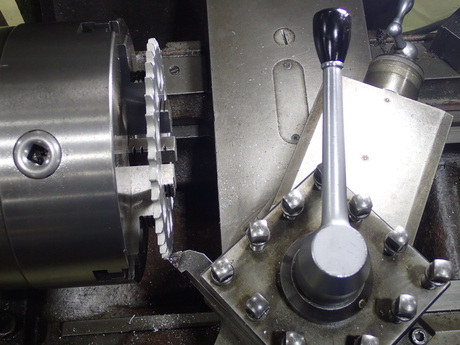

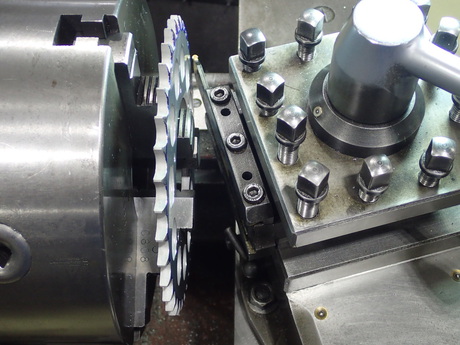

このスプロケットの刃先を細くなるように両側を15度(75度)くらいの面を取ってほしいとの依頼

パターン1

内張で保持

裏側をステッキで削る

流石にこれだとビビるし逃げるしでいただけない

パターン2

表側を片刃バイトで削る

パターン1よりはマシ

別の問題発生

ハンドルが往復台と干渉して回せない

ハンドルを外そうとしたが固くて外れない

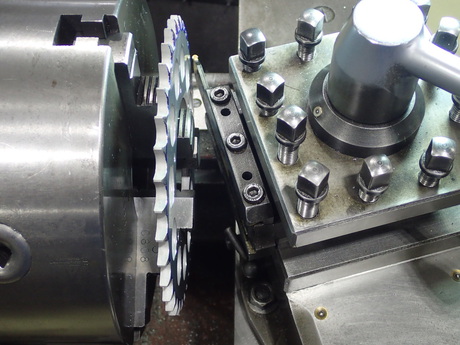

パターン3

ジグ(面板)に貼り付けて奥側を削る

遠くて刃物台の動く範囲を超えているのでバイト延ばして加工します。もちろん逆転です。

実はこの前に面板に付けずに内張でも試しはしました。

結果はわかっていましたが、悪あがきです。

そうなんです、わかってるんだったら最初からこれでやればよかったのです。

ジグ(面板)なし

ジグ(面板)あり

なんとなくそれっぽくなりました

パターン1

内張で保持

裏側をステッキで削る

流石にこれだとビビるし逃げるしでいただけない

パターン2

表側を片刃バイトで削る

パターン1よりはマシ

別の問題発生

ハンドルが往復台と干渉して回せない

ハンドルを外そうとしたが固くて外れない

パターン3

ジグ(面板)に貼り付けて奥側を削る

遠くて刃物台の動く範囲を超えているのでバイト延ばして加工します。もちろん逆転です。

実はこの前に面板に付けずに内張でも試しはしました。

結果はわかっていましたが、悪あがきです。

そうなんです、わかってるんだったら最初からこれでやればよかったのです。

ジグ(面板)なし

ジグ(面板)あり

なんとなくそれっぽくなりました

2024年02月05日

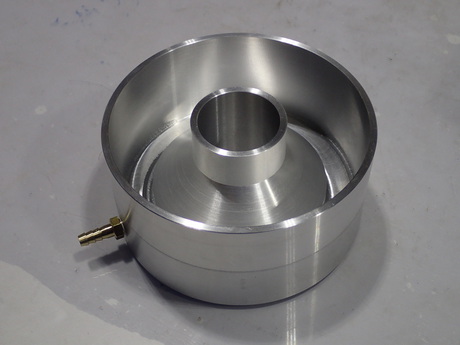

945 複合技

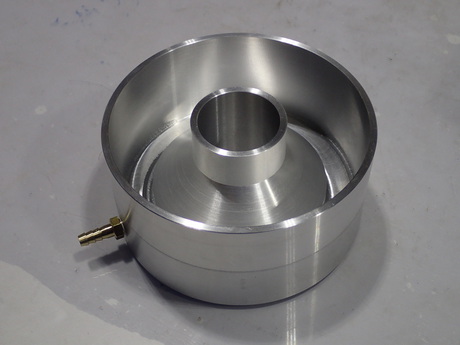

今回はコレを作ります。

油受けなので精度も要求されません。

内径加工が溝状で深さ61ミリなのが考えどころですね。

汎用旋盤で外形の加工。

裏側はリング状に段付きがあります。

ここからはCNC複合機でエンドミルによる溝加工。

ロングのラフィングエンドミルがあったのでこいつで加工。

まず溝幅45mmで深さ25mmまで加工、

その後、溝幅19mmで深さ61mmまで加工。

底面は仕上げて、円周面は0.5mmの削り代をつけました。

この後、汎用旋盤で仕上げてもらいました。

油受けなので精度も要求されません。

内径加工が溝状で深さ61ミリなのが考えどころですね。

汎用旋盤で外形の加工。

裏側はリング状に段付きがあります。

ここからはCNC複合機でエンドミルによる溝加工。

ロングのラフィングエンドミルがあったのでこいつで加工。

まず溝幅45mmで深さ25mmまで加工、

その後、溝幅19mmで深さ61mmまで加工。

底面は仕上げて、円周面は0.5mmの削り代をつけました。

この後、汎用旋盤で仕上げてもらいました。

2023年12月26日

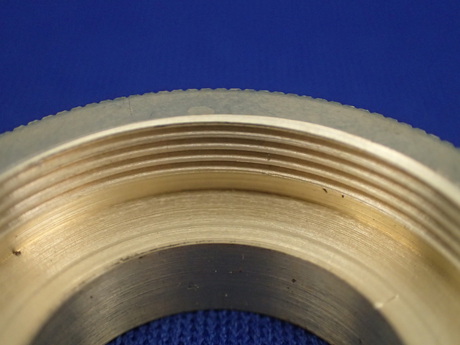

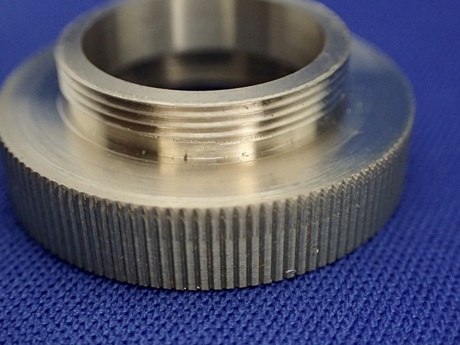

940 アダプター

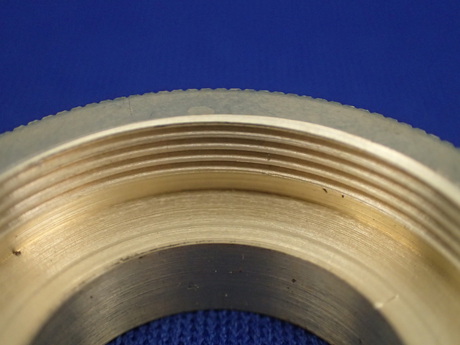

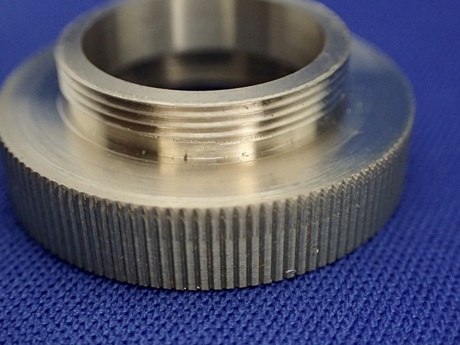

顕微鏡のレンズのアダプター

大径の雌ネジは、M27×0.75とM25×0.75の2種類。メートル細目ネジですが奥の逃げがシビアですね。

雄ネジが、20.32/36山

なんだこれはと、調べてみるとRMS(Royal Microscopical Society・英国王立顕微鏡学会)規格というものだそうです。JISにも規格が合ってタップも市販されているらしい。

外径の20.32は4/5インチじゃないでしょうか。

ウィットねじの仲間ということでネジ山は55度。これくらいピッチが小さいと誤差範囲内で許される!?

サービスで外周に平目のローレットかけておきました

続きを読む

大径の雌ネジは、M27×0.75とM25×0.75の2種類。メートル細目ネジですが奥の逃げがシビアですね。

雄ネジが、20.32/36山

なんだこれはと、調べてみるとRMS(Royal Microscopical Society・英国王立顕微鏡学会)規格というものだそうです。JISにも規格が合ってタップも市販されているらしい。

外径の20.32は4/5インチじゃないでしょうか。

ウィットねじの仲間ということでネジ山は55度。これくらいピッチが小さいと誤差範囲内で許される!?

サービスで外周に平目のローレットかけておきました

続きを読む

2023年11月10日

938 奥底

やる気になった時に更新

M50-P2の左ネジ、深さ30ミリ。穴底を仕上げ中

ここに外径20、幅3.2、深さ1.8のOリング溝を加工します。

穴が大きいので刃物の自由度は高いですね。

ただ寸法が測りにくい(測れない)のが問題。

反対側にも同じサイズのOリング溝の加工があったので、先にそちらを加工して目盛りを合わせておきました。

下穴のドリル、深すぎたな

M50-P2の左ネジ、深さ30ミリ。穴底を仕上げ中

ここに外径20、幅3.2、深さ1.8のOリング溝を加工します。

穴が大きいので刃物の自由度は高いですね。

ただ寸法が測りにくい(測れない)のが問題。

反対側にも同じサイズのOリング溝の加工があったので、先にそちらを加工して目盛りを合わせておきました。

下穴のドリル、深すぎたな

2023年11月02日

937 たりない

なんだか隔週更新になっています

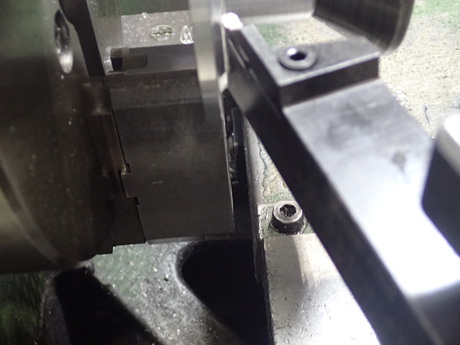

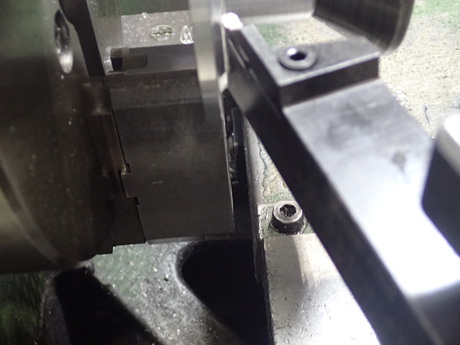

追加工でこんな形を作っています。

肉厚が薄くて怖いのでセンターを押しています。

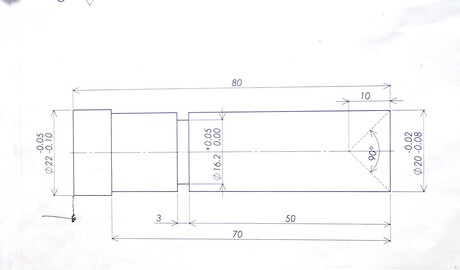

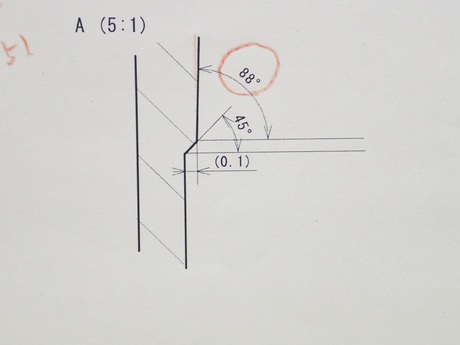

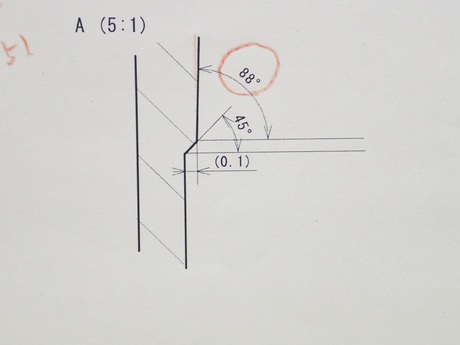

元の形の写真を撮っていませんでしたが、できあがりの図面はこんな感じ

わずかにテーパーになっています。88度。

刃物台を傾けてテーパー加工。。。

目盛りが60度までしかない。

刃物台を60度振ったところで40度のところにケガキ線を入れて、これを52度に合わせれば92度(88度)になるよね。

これだけ振ったら往復台とチャックが干渉する

刃物を突き出して使うしかないか、、、

センター押しているので、この作戦は無理ですね。

センターが無ければ、こんな感じか。

結局は溝入れバイトに丸コマ付けて長く突き出しました。

これにてなんとか完成!

追加工でこんな形を作っています。

肉厚が薄くて怖いのでセンターを押しています。

元の形の写真を撮っていませんでしたが、できあがりの図面はこんな感じ

わずかにテーパーになっています。88度。

刃物台を傾けてテーパー加工。。。

目盛りが60度までしかない。

刃物台を60度振ったところで40度のところにケガキ線を入れて、これを52度に合わせれば92度(88度)になるよね。

これだけ振ったら往復台とチャックが干渉する

刃物を突き出して使うしかないか、、、

センター押しているので、この作戦は無理ですね。

センターが無ければ、こんな感じか。

結局は溝入れバイトに丸コマ付けて長く突き出しました。

これにてなんとか完成!

2023年08月08日

928 フリーハンド

ちょっと前に来たコークスの加工が再度やってきました。

今回はペーパグラインダを使わずに、高速カッターやファインカッターを駆使して、なんとか四角にして旋削加工に入ります。

押さえつけてるだけで保持して削っていこうと言うわけです。

そのためちょっと強めに押し付けておきたいわけです。

しかし、手が一本使われると何かと不便だし、押さえつけ力も一定じゃないよね。

バネみたいなやつで押し付けられるといいんだけどなぁ・・・

これで常に一定の力で力で押さえておくことができます。重しの数を変えれば押し付け力も自由ですね

今回はペーパグラインダを使わずに、高速カッターやファインカッターを駆使して、なんとか四角にして旋削加工に入ります。

押さえつけてるだけで保持して削っていこうと言うわけです。

そのためちょっと強めに押し付けておきたいわけです。

しかし、手が一本使われると何かと不便だし、押さえつけ力も一定じゃないよね。

バネみたいなやつで押し付けられるといいんだけどなぁ・・・

これで常に一定の力で力で押さえておくことができます。重しの数を変えれば押し付け力も自由ですね

タグ :旋盤

2023年07月11日

924 追加加工

外注品の追加加工。こんな長〜いネジの中間を細くして欲しいと言う依頼です。

先端と首元にM3.5-P0.35と言う同じサイズのネジが切ってあります。奥にある首元側のネジが締められないと言うことで中間を細く削ります。

ネジが通れば良いので精度は必要なく、つなぎ目があっても問題ないと言うことで、ちょっとずつ突き出して、つなぎ繋ぎ削っていきます。これでも7割くらいかな。

さすがにこのままでは無理なので先端を支えておきます。先端はレンチ用の6角穴になっているのでセンター穴は避けて外周で支持。

ステンレスですがいつものサーメットでちょっとずつ削っています。

ハイスのステッキで削るのが意外と良好でした。刃先が鋭い方が良いと言うことかなぁ??

なんとかできました。

うまく組みたつかな。。。

先端と首元にM3.5-P0.35と言う同じサイズのネジが切ってあります。奥にある首元側のネジが締められないと言うことで中間を細く削ります。

ネジが通れば良いので精度は必要なく、つなぎ目があっても問題ないと言うことで、ちょっとずつ突き出して、つなぎ繋ぎ削っていきます。これでも7割くらいかな。

さすがにこのままでは無理なので先端を支えておきます。先端はレンチ用の6角穴になっているのでセンター穴は避けて外周で支持。

ステンレスですがいつものサーメットでちょっとずつ削っています。

ハイスのステッキで削るのが意外と良好でした。刃先が鋭い方が良いと言うことかなぁ??

なんとかできました。

うまく組みたつかな。。。

2023年07月05日

923 蓋つき

小さな容器を作ります。精度はいらないようです。

キリコより小さい。

穴はエンドミルで加工して突っ切り

それに合わせて蓋を作って突っ切り

どちらも裏側のヘソはニッパで切断して油砥石で手仕上げ

20セット完了しました!

キリコより小さい。

穴はエンドミルで加工して突っ切り

それに合わせて蓋を作って突っ切り

どちらも裏側のヘソはニッパで切断して油砥石で手仕上げ

20セット完了しました!

2023年06月29日

922 逆転の発想

強大な黄銅(φ200)からリング(φ180x170)を作ります。精度は必要ありません。

中を全部削り落とすのはもったいないので、溝を入れて突っ切る作戦です。

幅が30ミリなので溝幅を広げながら徐々に加工していきます。

リングの内側に適当な?溝が欲しいと言うことで突っ切り落とす前に加工しておきます。

外形削って、突っ切っていっちょ上がり!

実は2個欲しいと言うこと

同じ段取りだとシャンク部分が邪魔でもっと削り込まないといけない

ハイスのバイトを作ってみたものの

この幅(8ミリ弱)では難しそう

幅を細くするには手間がかかる

このバイトでも反対側なら削れるよね

でも、ここまでは刃物台が動かない

ん

こっち側で裏返せば良いんじゃない

と言うことで、早速取り付けてチャレンジ!

逃げが逆なので、削れそうなら修正しよう

逆転・逆送りで加工

違和感はあるけど行けますね

逃げも修正して奥まで突っ込みます。

内側の溝は後から加工することにして、外径を加工して突っ切り

ノギスとかで寸法が測れないので目盛りが頼りです。

寸法的には一般公差範囲内?

表面が汚い。反対側の内径が1ミリも違う??

どうやら逃げ面が当たって曲がって入っていたようです。

逃げ面にポツンとこすれた形跡が残っています。

それで表面も仕上がってないんだな。

もっと早いタイミングで気がつく機会はあったはず。深く入れることに気を取られて注意力不足ですね。

反対面と内溝はアンコ入れて生爪で保持して加工しました。

もう少し早くこの段取りに気が付けば効率的だったね。。。

中を全部削り落とすのはもったいないので、溝を入れて突っ切る作戦です。

幅が30ミリなので溝幅を広げながら徐々に加工していきます。

リングの内側に適当な?溝が欲しいと言うことで突っ切り落とす前に加工しておきます。

外形削って、突っ切っていっちょ上がり!

実は2個欲しいと言うこと

同じ段取りだとシャンク部分が邪魔でもっと削り込まないといけない

ハイスのバイトを作ってみたものの

この幅(8ミリ弱)では難しそう

幅を細くするには手間がかかる

このバイトでも反対側なら削れるよね

でも、ここまでは刃物台が動かない

ん

こっち側で裏返せば良いんじゃない

と言うことで、早速取り付けてチャレンジ!

逃げが逆なので、削れそうなら修正しよう

逆転・逆送りで加工

違和感はあるけど行けますね

逃げも修正して奥まで突っ込みます。

内側の溝は後から加工することにして、外径を加工して突っ切り

ノギスとかで寸法が測れないので目盛りが頼りです。

寸法的には一般公差範囲内?

表面が汚い。反対側の内径が1ミリも違う??

どうやら逃げ面が当たって曲がって入っていたようです。

逃げ面にポツンとこすれた形跡が残っています。

それで表面も仕上がってないんだな。

もっと早いタイミングで気がつく機会はあったはず。深く入れることに気を取られて注意力不足ですね。

反対面と内溝はアンコ入れて生爪で保持して加工しました。

もう少し早くこの段取りに気が付けば効率的だったね。。。