› V=πdn/1000 › 旋盤

› V=πdn/1000 › 旋盤2023年06月23日

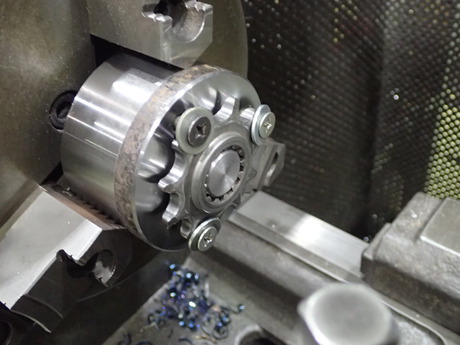

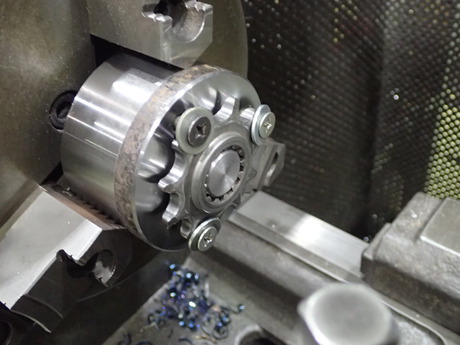

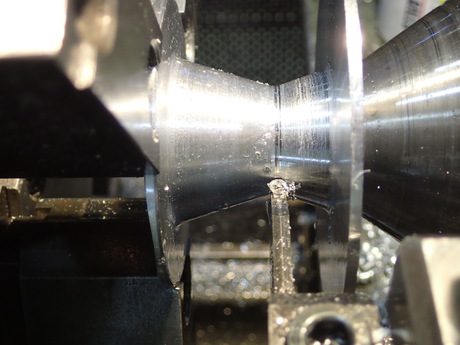

922 振れどめ

建設系の学科に留学しているサダム君がいつも加工をしてくれるお礼ということでパキスタン?料理を差し入れしてくれました。

同じく建築系の学科からの加工依頼です。

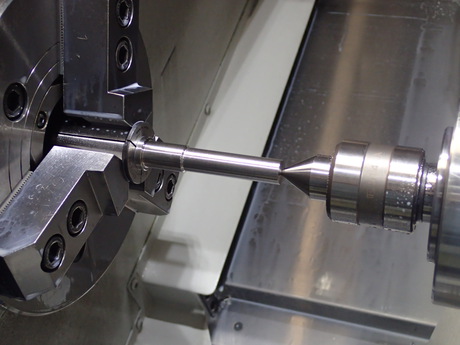

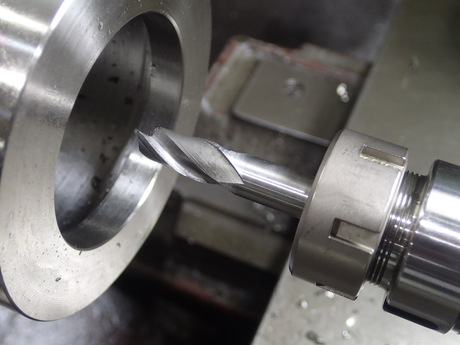

6ミリの丸鋼にM6のネジを加工します。

素材はチタンですがハイスでも問題なく削れます。

長さが130ミリと超長いので、たわんで中程がかなり太くなっています。

何度か加工を重ねますが、そのくらいでは無理なんです。

移動振れどめが必要だよね。

この細さだと振れどめもかからないよね。

と言うことで撮影していた私が横から手を出して”人間振れどめ”登場です。

油筆の竹の柄をグイッと押し当てています。

竹のしなりで一定の押し付け力になるよね

最終的にはダイスで仕上げるのですが、取り代が多いとダイスが曲がりやすくなるので、できるだけネジ切りバイトで下ごしらえしておくのが肝要です。

同じく建築系の学科からの加工依頼です。

6ミリの丸鋼にM6のネジを加工します。

素材はチタンですがハイスでも問題なく削れます。

長さが130ミリと超長いので、たわんで中程がかなり太くなっています。

何度か加工を重ねますが、そのくらいでは無理なんです。

移動振れどめが必要だよね。

この細さだと振れどめもかからないよね。

と言うことで撮影していた私が横から手を出して”人間振れどめ”登場です。

油筆の竹の柄をグイッと押し当てています。

竹のしなりで一定の押し付け力になるよね

最終的にはダイスで仕上げるのですが、取り代が多いとダイスが曲がりやすくなるので、できるだけネジ切りバイトで下ごしらえしておくのが肝要です。

2023年06月07日

919 919

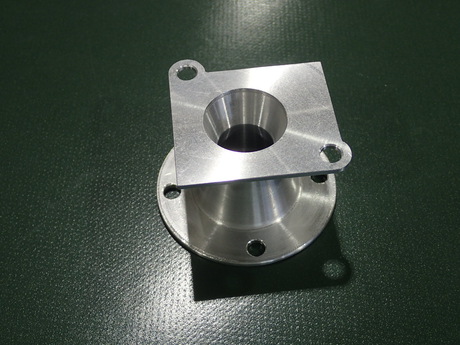

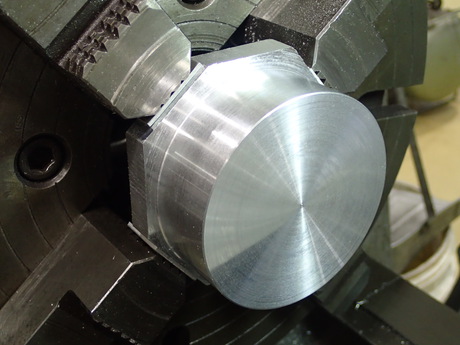

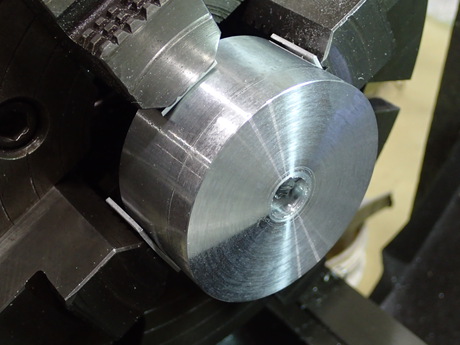

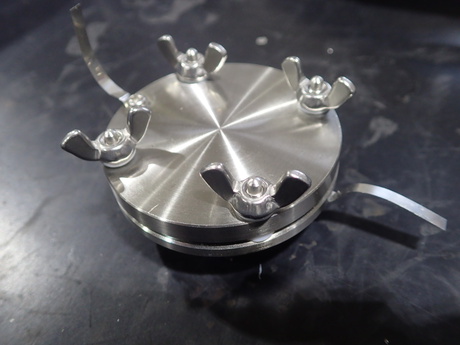

続けて4つ爪の仕事です。

その前に事前の準備。A5052が仕上がらない

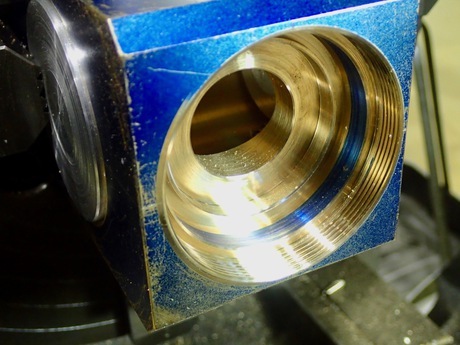

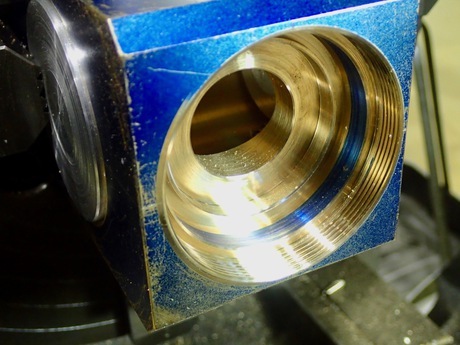

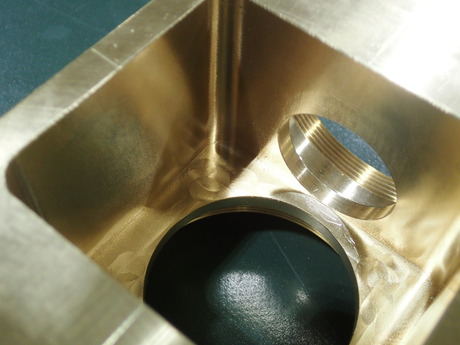

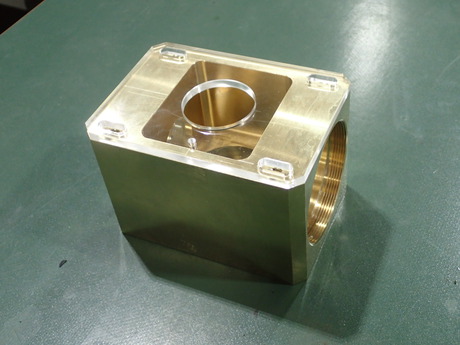

けがき塗料で青く塗られていますが、黄銅です。

ドリルで下穴加工

内径仕上げて、奥の端面にOリング溝切って、ネジ切りしてできあがり

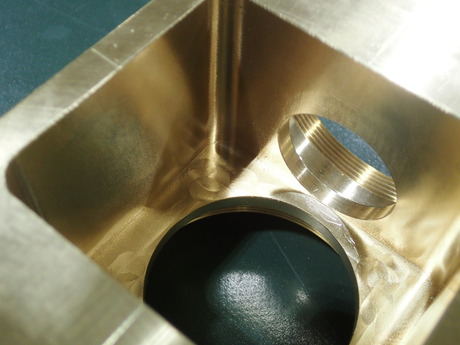

向きを変えて、事前に用意していたコマを穴に入れてチャッキング

わずかに空いています。

こちらも同様に加工します。

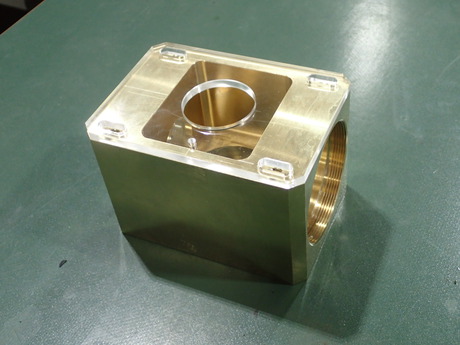

3面目も同じように加工して、フライスに行ってポケット加工してもらって、完成!

ポケット

フタもつくらしい

その前に事前の準備。A5052が仕上がらない

けがき塗料で青く塗られていますが、黄銅です。

ドリルで下穴加工

内径仕上げて、奥の端面にOリング溝切って、ネジ切りしてできあがり

向きを変えて、事前に用意していたコマを穴に入れてチャッキング

わずかに空いています。

こちらも同様に加工します。

3面目も同じように加工して、フライスに行ってポケット加工してもらって、完成!

ポケット

フタもつくらしい

2023年06月01日

918 かませ

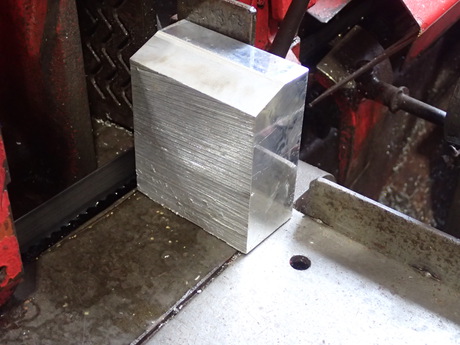

フライスで4面加工した塩ビのブロックを4つ爪で旋盤にチャッキング。

最後までフライスでもいけるのですが、フライス作業のボリュームが増えているので旋盤で加工します。

素材が変形しないように鉄板をかませています。ちょうど良い長さが無かったので卍にずらしてます。

この後、穴あけなど加工が進んでいくとだんだん弱くなって、寸法が出なかったり、飛んでいったりしかねませんから。

ドリルで穴あけ。

厚さを決めて、

穴を寸法に加工すればできあがり

最後までフライスでもいけるのですが、フライス作業のボリュームが増えているので旋盤で加工します。

素材が変形しないように鉄板をかませています。ちょうど良い長さが無かったので卍にずらしてます。

この後、穴あけなど加工が進んでいくとだんだん弱くなって、寸法が出なかったり、飛んでいったりしかねませんから。

ドリルで穴あけ。

厚さを決めて、

穴を寸法に加工すればできあがり

2023年05月26日

917 割り切れない

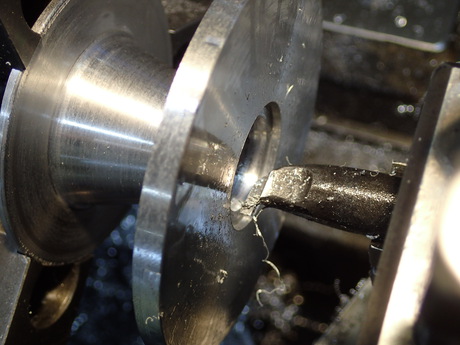

スプロケット(11歯)の加工依頼

ここの段差を低く削ってほしいとのこと

焼きが入って硬そうなので、ワイヤー放電加工機でチューンとスライスするとかも考えたのですが、他の加工もあるので旋盤かフライスでという事になりジグを作ります。

11歯だし、PCDもわからないし、精度もいらないし、当てガキで穴位置を決めています。

皿ネジががうまくかかってくれればと願っていたのですが、願いは叶わずワッシャーで誤魔化します。ネジ穴をもう少し内側するべきだったな。これを書いている今頃になって気がつく

本当はリング状の押さえを作るべきでしょうね。

旋盤に取り付けて

だいぶ硬いけれど、P種のチップで400回転くらいで削れます。

ネジに干渉しないように刃物を傾けています。

面取りは、ジグまで一緒に削って完成

ここの段差を低く削ってほしいとのこと

焼きが入って硬そうなので、ワイヤー放電加工機でチューンとスライスするとかも考えたのですが、他の加工もあるので旋盤かフライスでという事になりジグを作ります。

11歯だし、PCDもわからないし、精度もいらないし、当てガキで穴位置を決めています。

皿ネジががうまくかかってくれればと願っていたのですが、願いは叶わずワッシャーで誤魔化します。ネジ穴をもう少し内側するべきだったな。これを書いている今頃になって気がつく

本当はリング状の押さえを作るべきでしょうね。

旋盤に取り付けて

だいぶ硬いけれど、P種のチップで400回転くらいで削れます。

ネジに干渉しないように刃物を傾けています。

面取りは、ジグまで一緒に削って完成

タグ :旋盤

2023年05月22日

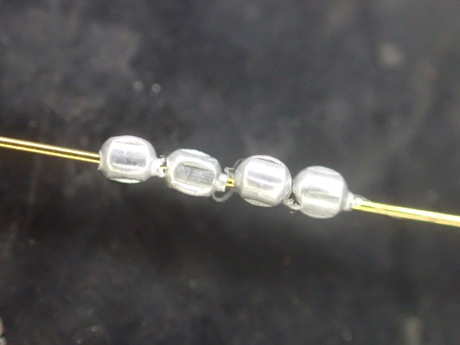

916 ダンゴ4兄弟

ちょっときつく掴み過ぎたか、変形しているようにも見える。。。

0.3の穴に0.2のワイヤーを通してます。

以前にもやったことあるのですが、Sφ3はやったけどSφ1はやったことがないと思い違いをしていました。

過去記事を見たら1ミリ球もやってましたね。

と言うことで自信満々に取り組んだのですが、過去記事には肝心の加工データの記載がありません。

前回は0.4キリだったんですが、今回は1.4と0.3です。

どちらも4000rpm、200mm/minで、センター穴なしで加工したとココに記しておきます。

こちらは3ミリ球に1.4キリ穴の加工直後の様子。

2023年05月16日

915 大型連休明け

五月病です。ネタ切れです。

記事にするようなことがない。

仕方ないので似たような内容でもご紹介。

使い倒した面板を酷使します。

穴があり過ぎてどこを使うのかわからなくなる。

微妙に重なるので空きスペースを探すのが大変。張り替えた方が効率的。

ある程度、面振れを出して端面削り。これで確実に面振れは無くなりました。

素材の取り付け。4ヶ所をM6で固定。

元の素材の平面度の影響もあるのであまり締め過ぎないように固定。

締め過ぎると外した時に戻って変形します。

取り代がないのでパラっと削ってみる。

こんな感じの残り具合。

固定用のネジの締め過ぎは、あまりなさそうに見える。

少し切り込んで全面が削れるように加工。

裏返して同様に両面加工。これでほぼ平行なはず。

記事にするようなことがない。

仕方ないので似たような内容でもご紹介。

使い倒した面板を酷使します。

穴があり過ぎてどこを使うのかわからなくなる。

微妙に重なるので空きスペースを探すのが大変。張り替えた方が効率的。

ある程度、面振れを出して端面削り。これで確実に面振れは無くなりました。

素材の取り付け。4ヶ所をM6で固定。

元の素材の平面度の影響もあるのであまり締め過ぎないように固定。

締め過ぎると外した時に戻って変形します。

取り代がないのでパラっと削ってみる。

こんな感じの残り具合。

固定用のネジの締め過ぎは、あまりなさそうに見える。

少し切り込んで全面が削れるように加工。

裏返して同様に両面加工。これでほぼ平行なはず。

2023年03月27日

909 欲ばり

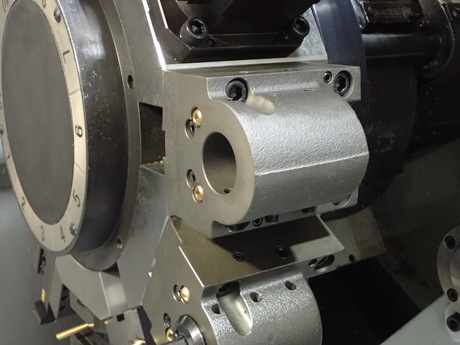

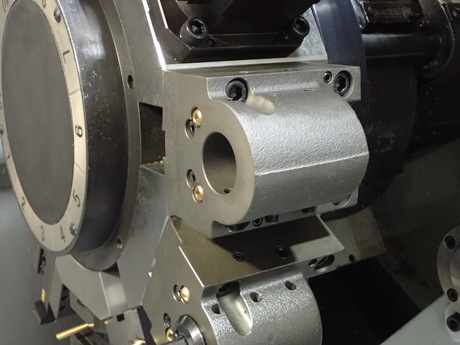

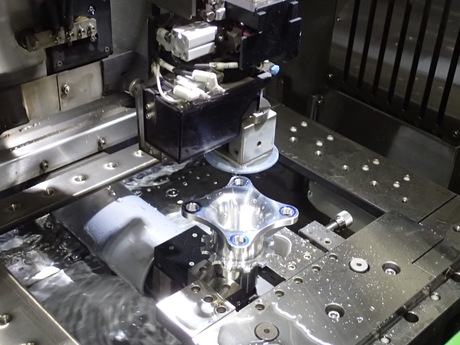

先日、回転工具ホルダーを増設したCNC旋盤ですが、さらにもう1本回転工具が欲しくなっています。

最近タッピングを覚えました。

センタードリル→ドリル→タップという感じですが、タップの前に面取りしたい。

側面加工でエンドミル付けてたりすると面取りができない。とか

センタードリルがいらないドリル使ってみたり、

センタードリルをスターティングドリルにして面取りも兼用したり、

とかはやってるんです。もう1本あれば効率的にクオリティの高い製品づくりができるんです。

ふと気がつきました

旋削ドリルを使えばいいじゃないか!←今頃か

残っていた内径ホルダーを取り付けて

モールステーパー用のスリーブを利用して取り付けます。

ちょっと長いので注意しないといけないところもありますが、中心穴はこれでいけそうです。

残るツールポストは1ヶ所。何をつけようか。。。

最近タッピングを覚えました。

センタードリル→ドリル→タップという感じですが、タップの前に面取りしたい。

側面加工でエンドミル付けてたりすると面取りができない。とか

センタードリルがいらないドリル使ってみたり、

センタードリルをスターティングドリルにして面取りも兼用したり、

とかはやってるんです。もう1本あれば効率的にクオリティの高い製品づくりができるんです。

ふと気がつきました

旋削ドリルを使えばいいじゃないか!←今頃か

残っていた内径ホルダーを取り付けて

モールステーパー用のスリーブを利用して取り付けます。

ちょっと長いので注意しないといけないところもありますが、中心穴はこれでいけそうです。

残るツールポストは1ヶ所。何をつけようか。。。

2023年02月15日

903 なやむ〜

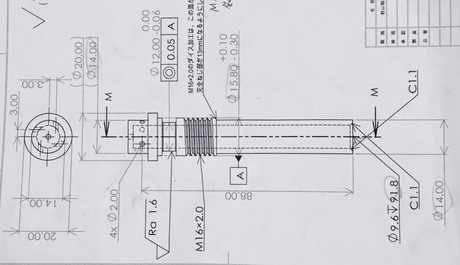

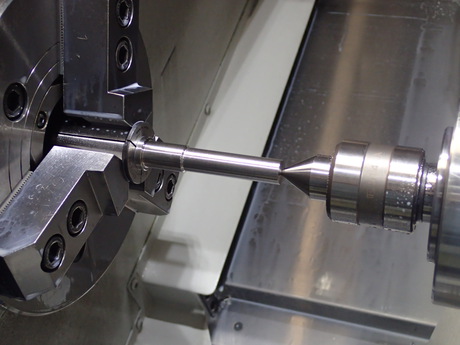

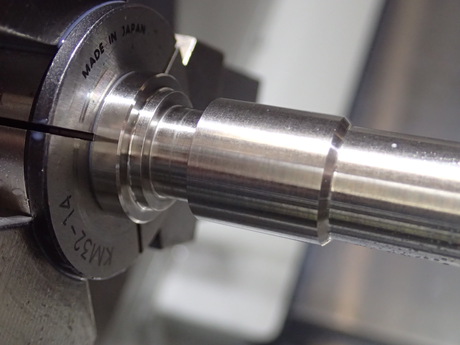

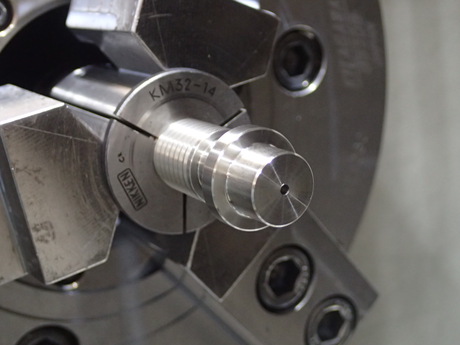

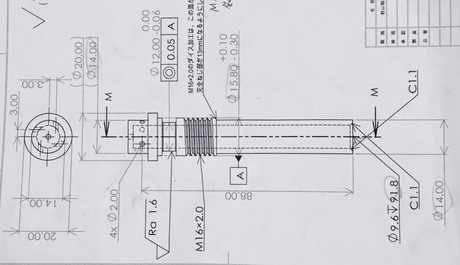

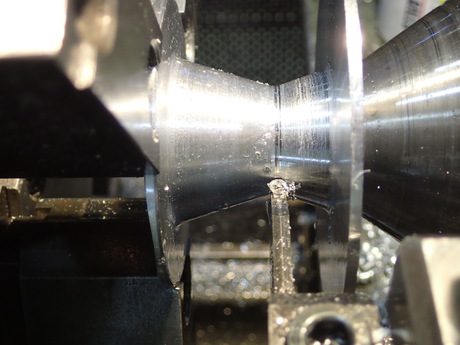

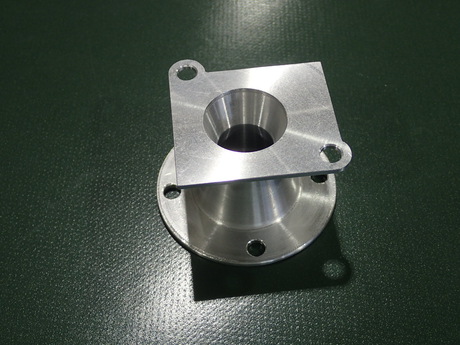

こんな形を作ります。

深穴をどのタイミングで加工するか悩んでます。

素材はSUS303、φ20。

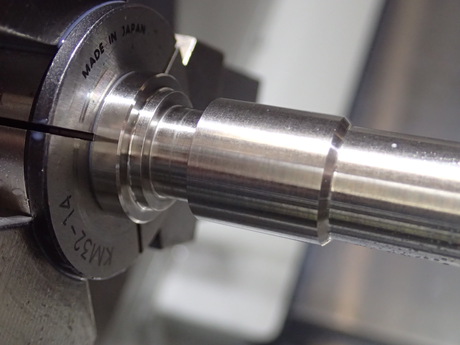

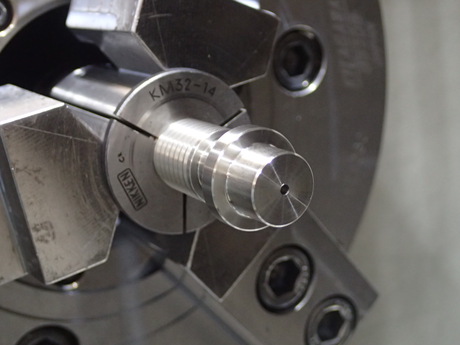

外径がわずかに太く、いつものストレートのコレットチャックでは掴めなかった。

ストレートシャンク(φ32)のテーパコレットチャックがあったので、これで保持します。

チャックにチャックを掴む、ままありますよね

まずは端面とセンター穴を加工。

振り替えて、反対面の段付きを長さを整えつつ加工。

再び振り替えて、段付き部をストレートのコレットチャックで掴んで片センター作業で外径加工。

溝入れ。

ねじ切り。ネジの切り始めが食い込んでしまってます。避ける方法も無くはなかったかな。設計者との打ち合わせで外径を変更したかったところ。

三たび振り替えて、反対面の2ミリ穴の加工。

先の段付き加工の時に一緒にやっておけば良かったか。

4度目の振り替え。深穴の加工。コレットの長さを計算してこの出し具合

内径9.6で先端フラットなので、円錐キリの後、ローソクキリで加工。こんな半端なサイズの工具を買うわけにはいかない。

穴の面取りも穴グリバイトでしっかり。旋盤はこれで終了。

フライス盤に割出盤を載せて側面の穴加工。

中心から3ミリオフセットしているので、まずはセンタードリルでパイロット穴を加工。

センタードリルでは長さが少し足りないので通常のドリルで貫通。エンドミルでは長さが足りないな、ロングなら行けたか。

計5本完成。結構時間がかかった

当初は、深穴を初めの方の工程で行うダンドリを考えていたが、どれが良かったかな?

深穴をどのタイミングで加工するか悩んでます。

素材はSUS303、φ20。

外径がわずかに太く、いつものストレートのコレットチャックでは掴めなかった。

ストレートシャンク(φ32)のテーパコレットチャックがあったので、これで保持します。

チャックにチャックを掴む、ままありますよね

まずは端面とセンター穴を加工。

振り替えて、反対面の段付きを長さを整えつつ加工。

再び振り替えて、段付き部をストレートのコレットチャックで掴んで片センター作業で外径加工。

溝入れ。

ねじ切り。ネジの切り始めが食い込んでしまってます。避ける方法も無くはなかったかな。設計者との打ち合わせで外径を変更したかったところ。

三たび振り替えて、反対面の2ミリ穴の加工。

先の段付き加工の時に一緒にやっておけば良かったか。

4度目の振り替え。深穴の加工。コレットの長さを計算してこの出し具合

内径9.6で先端フラットなので、円錐キリの後、ローソクキリで加工。こんな半端なサイズの工具を買うわけにはいかない。

穴の面取りも穴グリバイトでしっかり。旋盤はこれで終了。

フライス盤に割出盤を載せて側面の穴加工。

中心から3ミリオフセットしているので、まずはセンタードリルでパイロット穴を加工。

センタードリルでは長さが少し足りないので通常のドリルで貫通。エンドミルでは長さが足りないな、ロングなら行けたか。

計5本完成。結構時間がかかった

当初は、深穴を初めの方の工程で行うダンドリを考えていたが、どれが良かったかな?

2022年12月16日

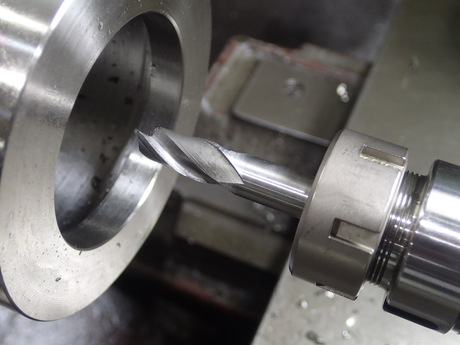

895 セレーション

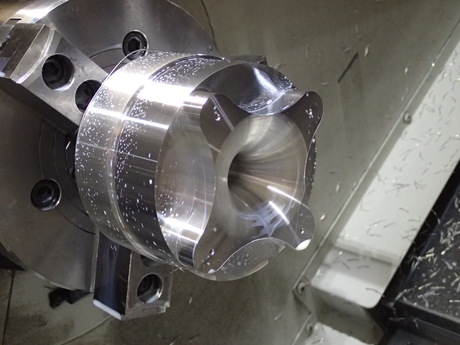

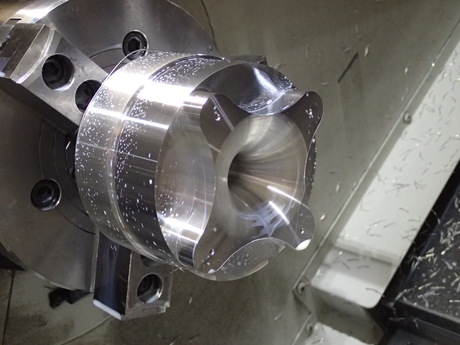

セレーションを加工したいという依頼。外径は15ミリ。

60度の山型を円周上に並べた形状です。

ワイヤー放電ならインボリュート形状でもいけそうですが、途中に太い部分があってワイヤー放電は利用できません。

ウチの工場にWアングルカッターなる60度の刃物がありました。

CNC旋盤で試作してみました。

回転工具とY軸が付いているので、色々な加工ができて便利です。

旋盤だけだとX軸(直径方向)+Z軸(長さ方向)の2軸制御。回転工具が付くやつだと主軸の割り出しのC軸(回転方向)を加えた3軸制御。それにY軸(高さ方向、汎用旋盤だと刃物台の高さが変えられるイメージ)が加わって4軸制御。

良いものを買って貰って助かります。

こんな感じで30等分(12度)して加工していきます。

フライス盤に割出盤を載せても同じことができますね。

太い部分は歯車にしたいとのこと。インボリュートカッターがあれば同じ理屈で加工できるのですが、モジュール2はありませんでした。ワイヤー放電ならできそうですね

ここまでは、できることがわかったので既成の歯車を買って追加工するそうです。

細いところの外径切削がキタナい

60度の山型を円周上に並べた形状です。

ワイヤー放電ならインボリュート形状でもいけそうですが、途中に太い部分があってワイヤー放電は利用できません。

ウチの工場にWアングルカッターなる60度の刃物がありました。

CNC旋盤で試作してみました。

回転工具とY軸が付いているので、色々な加工ができて便利です。

旋盤だけだとX軸(直径方向)+Z軸(長さ方向)の2軸制御。回転工具が付くやつだと主軸の割り出しのC軸(回転方向)を加えた3軸制御。それにY軸(高さ方向、汎用旋盤だと刃物台の高さが変えられるイメージ)が加わって4軸制御。

良いものを買って貰って助かります。

こんな感じで30等分(12度)して加工していきます。

フライス盤に割出盤を載せても同じことができますね。

太い部分は歯車にしたいとのこと。インボリュートカッターがあれば同じ理屈で加工できるのですが、モジュール2はありませんでした。ワイヤー放電ならできそうですね

ここまでは、できることがわかったので既成の歯車を買って追加工するそうです。

細いところの外径切削がキタナい

2022年12月06日

893 どうしたものか

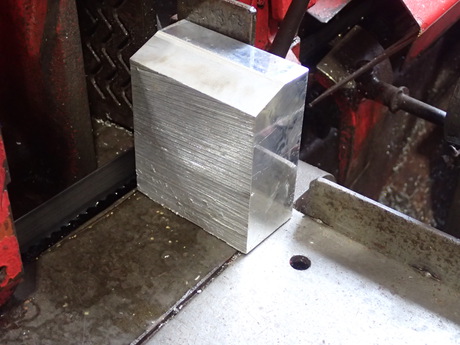

この棒材から4ミリ厚に輪切りを作ります。

端面仕上げて突っ切り落とします。

ジグに収めて反対面を仕上げます。

板厚の真ん中に中心まで1ミリの穴を加工します。深さ16ミリ

ドリルに干渉しないようにジグを切り欠いています。

コンターマシンで割り溝を入れる時に干渉しそうなところだけ広げておきました。

穴は開いているのですが、板厚の真ん中に開いてないやつもあるんです。

取り付けの誤差と言う訳でもなさそうです。

センタードリルがないからキリがずれて開いているのかも。ドリルの突き出し長いもんな。そうなると穴も曲がっていそう。。。

センター押せばいいんだけどホルダーが1本しかないので、いちいち交換するのが

2022年10月27日

886 ダイエット

久々の大物!SUS303 φ90×L433=21kgほど

まずはノコ盤で切断

固定振れ止めでで端面を削って長さを整えます。センター穴もね。

仕上げ代を両側に0.5mmずつ、合わせて1mm長くしておきます。

粗削り

仕上がりがφ35と25なので半径で+1mm、直径で2mmプラスの37と27まで削ります。

かなり軽くなりました。半分以下の9kgほど。

反対面も粗削り

さらに軽くなって3kg強、片手で楽々です

仕上げ削りをして旋削終了

約3キロ、ほとんどキリコを作る仕事です。

これで終わりかと思えば

この端面に穴を開ける加工が残っています

8ミリの標準ドリルでは長さが足りない。。。

探して出てきたロングドリルは、長すぎるにも程があるっというくらい長い

このために高いドリルを買うわけにもいかず、継ぎ足し作戦を決行。

どうせ継ぎ足すならセンタードリルのいらないショートタイプに継ぎ足し。

これでポンチもセンター穴もいらないはず。

1ヶ所だけケガいて、直立ボール盤+割り出し盤へ。

あとはクルクル回して穴を開けるだけ

まずはノコ盤で切断

固定振れ止めでで端面を削って長さを整えます。センター穴もね。

仕上げ代を両側に0.5mmずつ、合わせて1mm長くしておきます。

粗削り

仕上がりがφ35と25なので半径で+1mm、直径で2mmプラスの37と27まで削ります。

かなり軽くなりました。半分以下の9kgほど。

反対面も粗削り

さらに軽くなって3kg強、片手で楽々です

仕上げ削りをして旋削終了

約3キロ、ほとんどキリコを作る仕事です。

これで終わりかと思えば

この端面に穴を開ける加工が残っています

8ミリの標準ドリルでは長さが足りない。。。

探して出てきたロングドリルは、長すぎるにも程があるっというくらい長い

このために高いドリルを買うわけにもいかず、継ぎ足し作戦を決行。

どうせ継ぎ足すならセンタードリルのいらないショートタイプに継ぎ足し。

これでポンチもセンター穴もいらないはず。

1ヶ所だけケガいて、直立ボール盤+割り出し盤へ。

あとはクルクル回して穴を開けるだけ

2022年08月22日

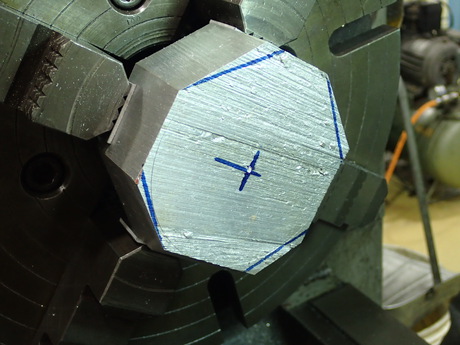

877 反省

余材から材料を切り出す。ノコの刃が切れてなくて大苦戦

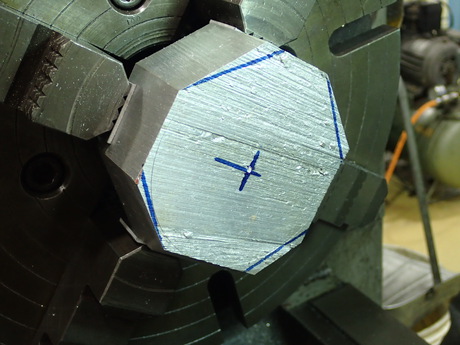

ノコの刃を交換して8角までカットして旋盤へ

当然、4爪でチャッキング

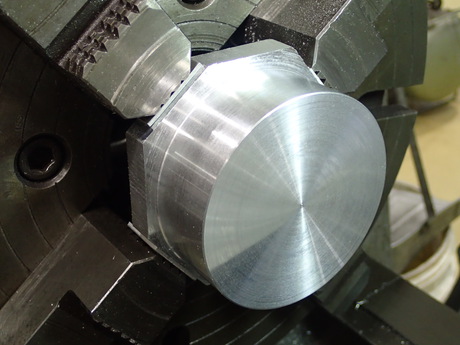

外径と端面を加工して裏返し

下穴も開けておきます。

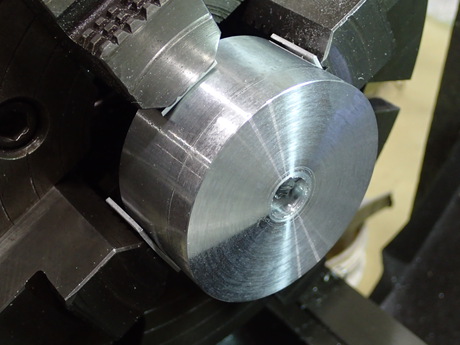

3爪の生爪でチャッキング

内径のテーパ加工

そして品物が飛ぶ

今回の過ちは、

1、内径と外径を同時に加工しようとしたこと

同じテーパ角なのでテーパ合わせが一度に済むと考えてしまったところ

テーパ角はそんなに重要ではないからそこまでこだわらなくてもよかったはず

外径がガッチリつかめる状態で内径両側テーパ加工、その後外径テーパ加工が正解

2、ありものの生爪を利用したこと

しかも左右直径が違う(84と62)のに同じ爪でやろうとしている

外径だけならセンタを押して行けただろう

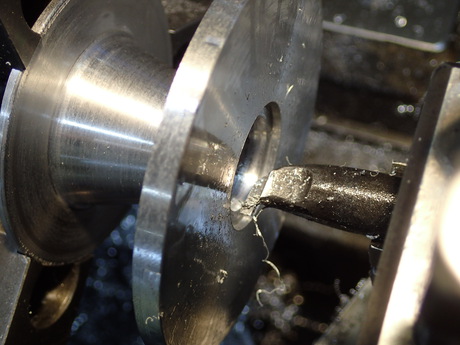

3、切れない刃物を使ってしまったこと

スローアウエイのチップを交換するだけなのに、それすら手間を惜しんだ

ノコの刃もそう。そもそも切れていないことに気づいていない

幸い取り代が残っていたので、反省しつつ慎重に再開

切れる刃物で内径加工

センター押して丸コマで外径加工

フライスでジグを介して保持されて端面外形の加工

何とか完成

思えば四角のフランジ部分が別体で溶接する予定だったので「一体で作ってやろうか」といったのがことの始まり

ノコの刃を交換して8角までカットして旋盤へ

当然、4爪でチャッキング

外径と端面を加工して裏返し

下穴も開けておきます。

3爪の生爪でチャッキング

内径のテーパ加工

そして品物が飛ぶ

今回の過ちは、

1、内径と外径を同時に加工しようとしたこと

同じテーパ角なのでテーパ合わせが一度に済むと考えてしまったところ

テーパ角はそんなに重要ではないからそこまでこだわらなくてもよかったはず

外径がガッチリつかめる状態で内径両側テーパ加工、その後外径テーパ加工が正解

2、ありものの生爪を利用したこと

しかも左右直径が違う(84と62)のに同じ爪でやろうとしている

外径だけならセンタを押して行けただろう

3、切れない刃物を使ってしまったこと

スローアウエイのチップを交換するだけなのに、それすら手間を惜しんだ

ノコの刃もそう。そもそも切れていないことに気づいていない

幸い取り代が残っていたので、反省しつつ慎重に再開

切れる刃物で内径加工

センター押して丸コマで外径加工

フライスでジグを介して保持されて端面外形の加工

何とか完成

思えば四角のフランジ部分が別体で溶接する予定だったので「一体で作ってやろうか」といったのがことの始まり

2022年06月21日

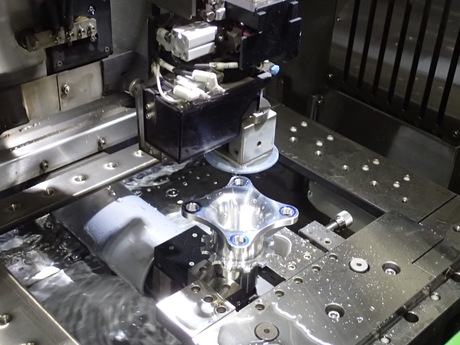

867 ディスク

FCD500(ダクタイル鋳鉄)

φ200xL100の素材を荒削り。外径192と183、内径82。

できあがりは4ミリ厚なので余裕を持って6ミリ程度で突っ切る。

192-82=110なので55ミリ入れれば落ちる予定

2枚ずつ4枚

CNC旋盤にチャッキング

エンドミル加工とドリル加工

皮一枚残っている感じ

このまま裏返して削ると↓残念な感じに

4ミリの穴、6ヶ所をM5のネジ穴に加工

使い込まれた治具に貼り付け

前回と同じことやってる。治具も同じもの

外径違いで穴のピッチが違うが2列目と3列目で0.2ミリ程度の差だったので6ミリの貫通穴を開けて共用

キレイに仕上がりました。

さらに裏返して(裏の裏で元の面ね)寸法に仕上げ削り

ネズミ鋳鉄とそんなに変わらない感じで削ってます。やや硬い、ねばい感じはするので、ハイスのエンドミルとドリルは控えめな条件にしています。

ダクタイル鋳鉄(ダクタイルちゅうてつ、英: ductile cast iron)とは、組織中のグラファイト(黒鉛)の形を球状にして強度や延性を改良した鋳鉄である。「ダクタイル」とは「延性のある」という意味の形容詞である。また、その特徴的な黒鉛の形状から球状黒鉛鋳鉄、ノデュラー鋳鉄とも呼ばれる。

φ200xL100の素材を荒削り。外径192と183、内径82。

できあがりは4ミリ厚なので余裕を持って6ミリ程度で突っ切る。

192-82=110なので55ミリ入れれば落ちる予定

2枚ずつ4枚

CNC旋盤にチャッキング

エンドミル加工とドリル加工

皮一枚残っている感じ

このまま裏返して削ると↓残念な感じに

4ミリの穴、6ヶ所をM5のネジ穴に加工

使い込まれた治具に貼り付け

前回と同じことやってる。治具も同じもの

外径違いで穴のピッチが違うが2列目と3列目で0.2ミリ程度の差だったので6ミリの貫通穴を開けて共用

キレイに仕上がりました。

さらに裏返して(裏の裏で元の面ね)寸法に仕上げ削り

ネズミ鋳鉄とそんなに変わらない感じで削ってます。やや硬い、ねばい感じはするので、ハイスのエンドミルとドリルは控えめな条件にしています。

2022年06月15日

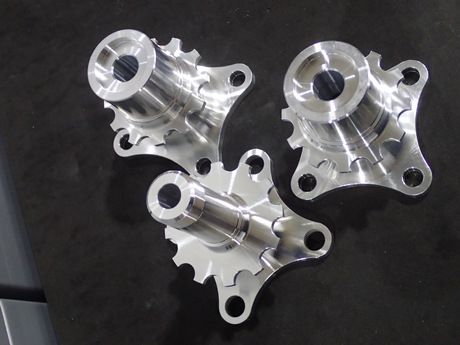

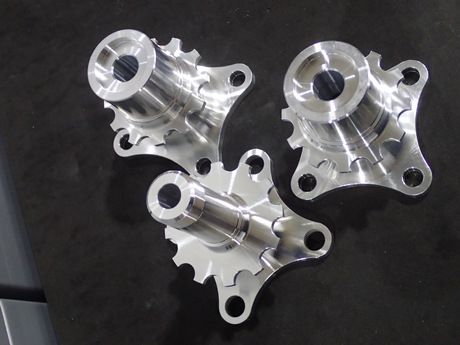

866 いつものヤツ2022

この時期にやってくるいつものヤツ

今年はコロナも落ち着きを見せ始めて開催されるようです。

素材

汎用機で荒削り

今回は内径が細くて入るバイトが無いので溝入れバイトでやってみました。

外径溝入れも横引きできるんだから、内径でもできるでしょう。

もっと幅広か丸コマなチップが良かったんですが、時間がかかるのでこのまま行っちゃえ。

キリコの処理が悪くて苦戦、条件なんだろうな。。。

それなりに仕上がりました

ミーリングで外形加工

治具に取り付けて反対面加工。今回、治具も新調しました。

こんな感じ

完成

1個はワイヤー放電でスプライン加工中

早送りでお届けしました

今年はコロナも落ち着きを見せ始めて開催されるようです。

素材

汎用機で荒削り

今回は内径が細くて入るバイトが無いので溝入れバイトでやってみました。

外径溝入れも横引きできるんだから、内径でもできるでしょう。

もっと幅広か丸コマなチップが良かったんですが、時間がかかるのでこのまま行っちゃえ。

キリコの処理が悪くて苦戦、条件なんだろうな。。。

それなりに仕上がりました

ミーリングで外形加工

治具に取り付けて反対面加工。今回、治具も新調しました。

こんな感じ

完成

1個はワイヤー放電でスプライン加工中

早送りでお届けしました

2022年05月31日

863 過去の思ひ出

一度リズムが乱れるとなかなか復活できないもので、、、

その間にも多くの方に訪れていただいており恐縮です。

前回の投稿は月頭、そして今回が月末という体たらく 猛省します。

猛省します。

細かな寸法などは変更されていますが、過去に作ったものの再製作。

以前の記事を探してみると4年前。

一度やっているので同じような工程で進んでいきます。

まずは外径→内径荒削り

中の形状は微妙に違うながらも似通ったもの

以前と出来栄えは大して変わらず、良くなった部分もあれば、一歩後退の部分もあったり。なんで後退するんだろう?同じようにやれば同じようにできるはず⁉︎

過去記事を読み返しても、さっぱり理解不能な文章だったり

入口が大きいことを良いことに色んなものを突っ込んでみたり、

昔のバイト取っておいて良かったり

その間にも多くの方に訪れていただいており恐縮です。

前回の投稿は月頭、そして今回が月末という体たらく

猛省します。

猛省します。

細かな寸法などは変更されていますが、過去に作ったものの再製作。

以前の記事を探してみると4年前。

一度やっているので同じような工程で進んでいきます。

まずは外径→内径荒削り

中の形状は微妙に違うながらも似通ったもの

以前と出来栄えは大して変わらず、良くなった部分もあれば、一歩後退の部分もあったり。なんで後退するんだろう?同じようにやれば同じようにできるはず⁉︎

過去記事を読み返しても、さっぱり理解不能な文章だったり

入口が大きいことを良いことに色んなものを突っ込んでみたり、

昔のバイト取っておいて良かったり

2022年04月13日

860 スリーブ挿入

モーターのハウジングの上側と下側共にベアリングが固着して軸受部がガタガタになったのでベアリングの交換

ハウジング側が削れてしまっているのでスリーブを入れて対処

黄銅でスリーブを製作

外径を0.02ミリほど大きめで作成

見た目(色)が少し違う、右が黄色っぽい(明るい)、左が赤っぽい(暗い)

削るとだいぶ違う

いわゆる黄銅もたくさんの種類があって、その特性も加工性も変わってきます。いずれ機会があったら記事にしてみたいと思います。

多分、右が黄銅で、左がりん青銅か砲金

異形で芯出しが必要なので四つ爪で保持

0からややマイナス気味で加工

表面が潰れて甘くなるので面粗さは小さめに

プレスで圧入

内径を加工

組み立ての関係で緩めにというリクエストにお応えして、完成

ハウジング側が削れてしまっているのでスリーブを入れて対処

黄銅でスリーブを製作

外径を0.02ミリほど大きめで作成

見た目(色)が少し違う、右が黄色っぽい(明るい)、左が赤っぽい(暗い)

削るとだいぶ違う

いわゆる黄銅もたくさんの種類があって、その特性も加工性も変わってきます。いずれ機会があったら記事にしてみたいと思います。

多分、右が黄銅で、左がりん青銅か砲金

参照

アトムリビンテック

OKゆういちのメンテナンスブログ

異形で芯出しが必要なので四つ爪で保持

0からややマイナス気味で加工

表面が潰れて甘くなるので面粗さは小さめに

プレスで圧入

内径を加工

組み立ての関係で緩めにというリクエストにお応えして、完成

2022年04月07日

859 省力化

キャスターを取り付けるネジが少し長すぎて固定できません。

ネジを短くするか、厚いワッシャを入れるか、4×4箇所を2組の32本加工することになります。

都合よく外径13ミリ、内径8ミリと言うパイプが見つかり、これを輪切りにしてワッシャを作ることにしました。

端面加工(外周のサビはヤスリとペーパーで落としました)

>内径面取

>外径面取

>突っ切り

>途中で反対面外径面取

>突っ切り

と言う段取りで行うのですが、面粗度も寸法も必要ないので効率化を図ります。

端面切削は省略、外径面取は突っ切る前に両側同時に加工、さらに多数個を同時に加工

内径面取の後、外径面取を深さとピッチを決めて多数個加工

その後は、突っ切る>内径面取の繰り返し

刃物台を回す手間も時間も不要で、主軸を回転させたまま加工できます。

ちなみに反対面の内径面取は、ボール盤でやっちゃいました。

ネジを短くするか、厚いワッシャを入れるか、4×4箇所を2組の32本加工することになります。

都合よく外径13ミリ、内径8ミリと言うパイプが見つかり、これを輪切りにしてワッシャを作ることにしました。

端面加工(外周のサビはヤスリとペーパーで落としました)

>内径面取

>外径面取

>突っ切り

>途中で反対面外径面取

>突っ切り

と言う段取りで行うのですが、面粗度も寸法も必要ないので効率化を図ります。

端面切削は省略、外径面取は突っ切る前に両側同時に加工、さらに多数個を同時に加工

内径面取の後、外径面取を深さとピッチを決めて多数個加工

その後は、突っ切る>内径面取の繰り返し

刃物台を回す手間も時間も不要で、主軸を回転させたまま加工できます。

ちなみに反対面の内径面取は、ボール盤でやっちゃいました。

2022年02月22日

851 適当はテキトーではない

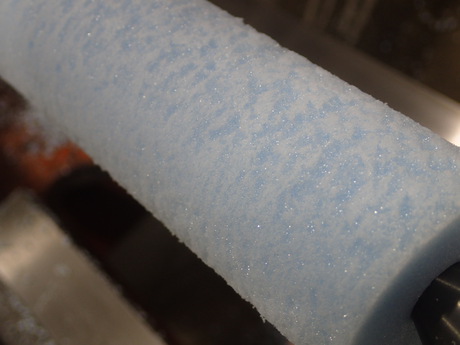

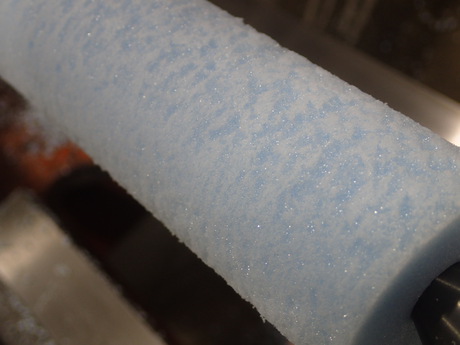

断熱材のスタイロフォームからφ40×L270を削り出します。

スチロールカッターで適当に切り出して旋盤へ。

適当に掴んでセンター押して片刃バイトでじゃんじゃん削っていきます。

表面はボロボロですが気にせずに寸法に近づけていきます。

適当に仕上げ代を残して刃物のチェンジ

今回の秘密兵器

角材の先にペーパーを貼り付けただけ

こいつを押し当てて削っていきます。

刃物で削っていくより送りが上げられるので効率的です。0.3mm/rev、560rpm。

1回目終了。表面の粗さもかなり良くなってます。

数回繰り返して寸法にします。

表面もキレイになってますね

両端をスチロールカッターで切り落とします。

フライス盤でエンドミルを使って端面を仕上げ。

続いて穴加工

はい完成

スチロールカッターで適当に切り出して旋盤へ。

適当に掴んでセンター押して片刃バイトでじゃんじゃん削っていきます。

表面はボロボロですが気にせずに寸法に近づけていきます。

適当に仕上げ代を残して刃物のチェンジ

今回の秘密兵器

角材の先にペーパーを貼り付けただけ

こいつを押し当てて削っていきます。

刃物で削っていくより送りが上げられるので効率的です。0.3mm/rev、560rpm。

1回目終了。表面の粗さもかなり良くなってます。

数回繰り返して寸法にします。

表面もキレイになってますね

両端をスチロールカッターで切り落とします。

フライス盤でエンドミルを使って端面を仕上げ。

続いて穴加工

はい完成

2022年02月10日

849 イミテーション

これ↓と同じものを作りたいとの依頼。

中身はこんな感じ

それで出てきた図面がこれ↓ 化学系だとこんなもんでしょうか。

化学系だとこんなもんでしょうか。

なにせこの時期は切羽詰まっている方ばかりですから、あとはこちらでなんとかしましょう。

しかもSUS304ということで手間はかかります。

なんだかんだでできあがりました

左側が今回の製作品。

やれるだけはやりました

中身はこんな感じ

それで出てきた図面がこれ↓

化学系だとこんなもんでしょうか。

化学系だとこんなもんでしょうか。

なにせこの時期は切羽詰まっている方ばかりですから、あとはこちらでなんとかしましょう。

しかもSUS304ということで手間はかかります。

なんだかんだでできあがりました

左側が今回の製作品。

やれるだけはやりました

2022年01月19日

845 無念

例の試験片に穴を開ける加工

曲がるなら全体を拘束しておけば曲がらないのでは。

当初は使い古した爪に長い爪をボルト留めしようかと思っていたんですが、探すとありました高爪!

60ミリくらいまでかと思っていたら90ミリありました。なんと120までありました。

世の中にはあるもんですね。商品化されているということは、必要とされている場面がそれなりにあるんでしょうね。

両端を拘束できます。

穴加工後も曲がりは出ていませんでした。

穴がど真ん中に行っているかは切ってみないとわかりません。

その後、このタイプの試験片の依頼がなくなりました。穴なしタイプに戻った。

研究への要求に応えられずに残念でした

もう少し詰めて加工精度を上げておきたかった。

今後もこういう事態にも対応できる知識と技術力を高めていかなければと思います。

曲がるなら全体を拘束しておけば曲がらないのでは。

当初は使い古した爪に長い爪をボルト留めしようかと思っていたんですが、探すとありました高爪!

60ミリくらいまでかと思っていたら90ミリありました。なんと120までありました。

世の中にはあるもんですね。商品化されているということは、必要とされている場面がそれなりにあるんでしょうね。

両端を拘束できます。

穴加工後も曲がりは出ていませんでした。

穴がど真ん中に行っているかは切ってみないとわかりません。

その後、このタイプの試験片の依頼がなくなりました。穴なしタイプに戻った。

研究への要求に応えられずに残念でした

もう少し詰めて加工精度を上げておきたかった。

今後もこういう事態にも対応できる知識と技術力を高めていかなければと思います。