› V=πdn/1000 › 形削り

› V=πdn/1000 › 形削り2016年01月13日

514 タイコ

この素材(φ150×L140)を2平面を削ってタイコ型にします。

タイコ型?って思われる人もいるのかな。

真ん中が膨らんだ形が和太鼓を横から見た形に見えることから呼ばれているようです。逆に真ん中が細くなった形は鼓(ツヅミ)型って呼ばれます。

フライス盤で正面カッターで削れば早いのですが、バイス(万力)でつかめない大きさなので固定が面倒な事になります。

そこでウチの工場で一番大きなバイスがついているシェーパー(形削り盤)に載せて一面を削ります。

このバイスをフライス盤に載せると言う手も無くはないですが、非常に重いので取り付け取り外しが大変です

ここまで来ればフライス盤のバイスでつかめますから、正面カッターで効率よく仕上げていけます

バイスの上端が加工物の中心より上に来れば固定する事ができます。

2015年02月19日

464 その2

シリーズって言っちゃったから、その2です。

加工するときは写真の左方向に移動します。

刃物はラムの方に押し付けられながら進みます。

右方向に戻るときは、刃先は引きづられて戻っていきます。

この方向にはフリーになっています。

引きづられると刃先が傷むことがあるので、手で強制的に浮かせて戻すことがあります。

形削り盤は、主に平面を削ることが多いんですが、溝や側面の加工もできます。

鉄板の側面を斜めに削っています。

これは鉄板を斜めに取り付けて、刃物を真っすぐ下に送っていきます。

素材は真っすぐ取り付けて、刃物台を傾けて斜めに送っていくこともできます。

このとき刃物台を少し傾けておかないと戻る時に刃先の逃げる方向に干渉してうまくいきません。

この場合、右方向に傾けています。

ん〜なんだかうまく伝えられてないな。。。

加工するときは写真の左方向に移動します。

刃物はラムの方に押し付けられながら進みます。

右方向に戻るときは、刃先は引きづられて戻っていきます。

この方向にはフリーになっています。

引きづられると刃先が傷むことがあるので、手で強制的に浮かせて戻すことがあります。

形削り盤は、主に平面を削ることが多いんですが、溝や側面の加工もできます。

鉄板の側面を斜めに削っています。

これは鉄板を斜めに取り付けて、刃物を真っすぐ下に送っていきます。

素材は真っすぐ取り付けて、刃物台を傾けて斜めに送っていくこともできます。

このとき刃物台を少し傾けておかないと戻る時に刃先の逃げる方向に干渉してうまくいきません。

この場合、右方向に傾けています。

ん〜なんだかうまく伝えられてないな。。。

2015年02月13日

463 細窓

形削り盤シリーズでいってみましょう

形削り盤の過去記事

シェイパーと呼ばれることもあります。

英語のshape(形づくる)に接尾辞erがついたshaperでしょうね。

訛ってセーパーとも呼ばれています。

似ている機械に平削り盤というのもあります。

その違いは(個人的な見解です。)

形削り盤・・・刃物(刃物台、ラム)が動く。小型。

平削り盤・・・加工物(テーブル)が動く。大型。

今では効率が悪いと言うことでフライス盤に取って代わられて、登場機会がめっきり減ってしまいました。

機械剛性が低く、刃物の性能も低かった時代には、重宝されたはずです。

効率が悪いと言う反面、熱の発生を低く抑えられるので、熱による変形を最小限に抑えることができます。

薄物や長物には向いていると言えます。

刃物が直線的に動くだけですが、平面、側面、溝などの加工ができます。

その直線的な動きですが、機構的には面白いので紹介したかったのです。

細窓クランク機構を利用してモーターの回転運動を刃物の往復運動に変換しています。

モータからの動力が緑色の大きな円板に伝えられます。青い矢印方向に回転します。

すると青いアームを介してラム(白の半透明部)に伝えられて、ラムが写真の右方向に動きます。

この時、ラムの先端の刃物台につけられた刃物によって品物を削っていきます。

最前端まで来たラムは、モータの回転に従って赤い矢印のほうに回転して、ラムを写真の左の方へ戻っていきます。

その過程で青いアームに開いた細長い窓の中をピン(黄色いブロック)がスライドしていきます。

このピンと円板の中心(黒い丸)までの長さを変えることでラムのストロークを調整します。

このサイクルを繰り返していくわけです。

モーターの回転は一定ですから、緑の円板の回転も一定です。1回転の時間は一定と言うことですね。

ラムのストロークを長くすると、一定時間に移動する距離が長くなるので速度が上がります。短くすると遅くなります。

ストロークによって回転数を調整する必要があると言うことです。

右に行く時に削って、左に戻っていくときは何も仕事をしていません。

青の矢印(右に行く時)と赤の矢印(左に戻る時)の弧の長さを比べると青が長くて赤が短い。

ラムが移動する距離は行きも帰りも同じですから、行きは遅くて帰りは早いと言うことになります。

右に動く=仕事するときは、適切なスピードで、

左に動く=何もしないときは、早く動く。

早戻り機構で効率的な構造になっています。

これはベルト掛けの平削り盤の場合も早戻り機構になっていましたね。

形削り盤の過去記事

シェイパーと呼ばれることもあります。

英語のshape(形づくる)に接尾辞erがついたshaperでしょうね。

訛ってセーパーとも呼ばれています。

似ている機械に平削り盤というのもあります。

その違いは(個人的な見解です。)

形削り盤・・・刃物(刃物台、ラム)が動く。小型。

平削り盤・・・加工物(テーブル)が動く。大型。

今では効率が悪いと言うことでフライス盤に取って代わられて、登場機会がめっきり減ってしまいました。

機械剛性が低く、刃物の性能も低かった時代には、重宝されたはずです。

効率が悪いと言う反面、熱の発生を低く抑えられるので、熱による変形を最小限に抑えることができます。

薄物や長物には向いていると言えます。

刃物が直線的に動くだけですが、平面、側面、溝などの加工ができます。

その直線的な動きですが、機構的には面白いので紹介したかったのです。

細窓クランク機構を利用してモーターの回転運動を刃物の往復運動に変換しています。

モータからの動力が緑色の大きな円板に伝えられます。青い矢印方向に回転します。

すると青いアームを介してラム(白の半透明部)に伝えられて、ラムが写真の右方向に動きます。

この時、ラムの先端の刃物台につけられた刃物によって品物を削っていきます。

最前端まで来たラムは、モータの回転に従って赤い矢印のほうに回転して、ラムを写真の左の方へ戻っていきます。

その過程で青いアームに開いた細長い窓の中をピン(黄色いブロック)がスライドしていきます。

このピンと円板の中心(黒い丸)までの長さを変えることでラムのストロークを調整します。

このサイクルを繰り返していくわけです。

モーターの回転は一定ですから、緑の円板の回転も一定です。1回転の時間は一定と言うことですね。

ラムのストロークを長くすると、一定時間に移動する距離が長くなるので速度が上がります。短くすると遅くなります。

ストロークによって回転数を調整する必要があると言うことです。

右に行く時に削って、左に戻っていくときは何も仕事をしていません。

青の矢印(右に行く時)と赤の矢印(左に戻る時)の弧の長さを比べると青が長くて赤が短い。

ラムが移動する距離は行きも帰りも同じですから、行きは遅くて帰りは早いと言うことになります。

右に動く=仕事するときは、適切なスピードで、

左に動く=何もしないときは、早く動く。

早戻り機構で効率的な構造になっています。

これはベルト掛けの平削り盤の場合も早戻り機構になっていましたね。

2012年02月09日

289 スロッター

以前にも、少しだけ紹介しています。

「立て削り盤」とも呼ばれますね。

「スロット」、キー溝や角穴などを加工するのに使用されます。

「形削り盤」を立てたような機械です。

形削り盤は水平に刃物が動きます。スロッターは上下に動くようになっています。

前後、左右、上下に動くコラムに回転テーブルが載っています。

これに三つ爪チャックを載せています。

キー溝加工など軸物が多いですからね。

なんだか中途半端な記事になってしまった。。。

「立て削り盤」とも呼ばれますね。

「スロット」、キー溝や角穴などを加工するのに使用されます。

「形削り盤」を立てたような機械です。

形削り盤は水平に刃物が動きます。スロッターは上下に動くようになっています。

前後、左右、上下に動くコラムに回転テーブルが載っています。

これに三つ爪チャックを載せています。

キー溝加工など軸物が多いですからね。

なんだか中途半端な記事になってしまった。。。

タグ :スロッター

2011年12月14日

280 SL

これまた横フライスより登場の機会の少ない形削り盤。

セーパー(シェーパー)とも呼ばれます。

効率が悪いので、フライス盤に取って代わられて、最近めっきり出番がなくなりました。

バイスでつかめないような大物の時やフライス盤がふさがっている時に緊急避難的に使われたりしています。

今回はやや大物だったので形削り盤で加工してみました。

フライス盤で押さえるには、ジグやら、一工夫いりそうなので、

大きなバイスの付いている形削り盤でやってみます。

長さ400ミリの幅方向を削っています。

アルミの400×250の厚さを削っていきます。

往復運動するラムを見て、蒸気機関車を連想してしまいました。

剣バイトのノーズRを大きめに研いだ刃物で送りを0.3ミリ/ストロークで仕上げました。

表面粗さ的には、ヘールを使うまでもなかろうということ。

1面削るのに40分ほどかかりました。

ヘールバイトで送りを上げれば、格段に早くなるんですが。

遅いってことは、熱があまり発生しないと言うことで、熱変形には有利ですね。

薄物とかには効果的だと思います。

この形削り盤、先人の知恵がたくさん詰まってます。

機会があれば紹介していきたいと思います。

セーパー(シェーパー)とも呼ばれます。

効率が悪いので、フライス盤に取って代わられて、最近めっきり出番がなくなりました。

バイスでつかめないような大物の時やフライス盤がふさがっている時に緊急避難的に使われたりしています。

今回はやや大物だったので形削り盤で加工してみました。

フライス盤で押さえるには、ジグやら、一工夫いりそうなので、

大きなバイスの付いている形削り盤でやってみます。

長さ400ミリの幅方向を削っています。

アルミの400×250の厚さを削っていきます。

往復運動するラムを見て、蒸気機関車を連想してしまいました。

剣バイトのノーズRを大きめに研いだ刃物で送りを0.3ミリ/ストロークで仕上げました。

表面粗さ的には、ヘールを使うまでもなかろうということ。

1面削るのに40分ほどかかりました。

ヘールバイトで送りを上げれば、格段に早くなるんですが。

遅いってことは、熱があまり発生しないと言うことで、熱変形には有利ですね。

薄物とかには効果的だと思います。

この形削り盤、先人の知恵がたくさん詰まってます。

機会があれば紹介していきたいと思います。

2009年02月27日

051 プレーナー

テーブルが往復して平面を削っていく機械です。

日本語では、平削り盤かな。

古い機械です。第二次世界大戦中に稼動していたというブツです。

この2本のV溝の上をテーブルが滑って行きます。

両Vというのが泣かせます。

通常は、Vと平の組み合わせになっています。

両Vだと2本の平行度がシビアになるからです。

片方が平だと逃げられますから。

そのV溝に油を供給するところ。

糸巻き状のコマがテーブルで回されて、下の油をかきあげます。

なぜ後姿というと、、、

今では、無残に物置状態です(T_T)

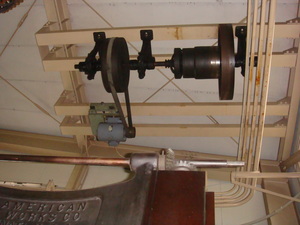

天井に取り付けられたモーター(梁上モーター)から写真右側の大きなプーリーを経て2本のベルトで動力が伝えられます。

モーターだけ新しいのは、工場移転の際、業者さんが落として壊してしまったからだそうです。

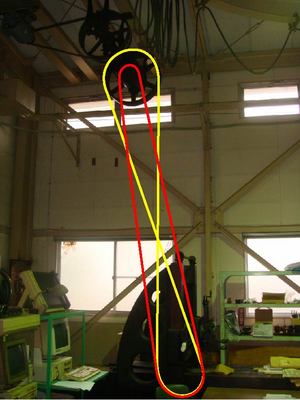

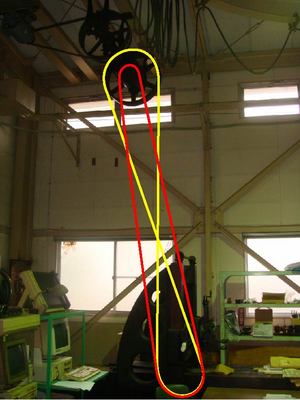

現在ベルトは外されていますが、2本のベルトが架かっていて1本は、切削用。(写真↓の赤いライン)

もう1本は、戻り用。ケサ掛け(8の字)になって回転方向が逆になります。(写真↓の黄色いライン)

上側のプーリー径が大きくなって、戻りが早くなるようになっています。

機械側のプーリーは、写真の向こう側になります。

その2本のベルトをここで↓切り替えています。

始動前にハシゴで上がってメタルに油をやったり、ベルトが滑らないように松ヤニワックス塗ったり、伸びたベルトを切り詰めたりと手間もかかります。

切れたベルトで叩かれたり、テーブルがオーバートラベルしたり、なんてトラブルも起こります。

始動するときは、いきなり回転させるとベルトが外れてしまうので、

チョン、チョン、グゥー、グーってな具合にスイッチを入り切りして、様子を見ながら回転をあげていきます。

そのスイッチがこれ↓

右側のレバーでON、左側のヤツでOFF。

コイツも年代モノなので、感電しそうでおっかない。

20年位前にコイツで500mm角くらいの板材を3枚並べて削ったことがあります。

工場の片隅に、それを使った実験装置が残ってました。3台くらい作ったんじゃないかな。

最後はヘールバイトで仕上げました。

日本語では、平削り盤かな。

古い機械です。第二次世界大戦中に稼動していたというブツです。

この2本のV溝の上をテーブルが滑って行きます。

両Vというのが泣かせます。

通常は、Vと平の組み合わせになっています。

両Vだと2本の平行度がシビアになるからです。

片方が平だと逃げられますから。

そのV溝に油を供給するところ。

糸巻き状のコマがテーブルで回されて、下の油をかきあげます。

なぜ後姿というと、、、

今では、無残に物置状態です(T_T)

天井に取り付けられたモーター(梁上モーター)から写真右側の大きなプーリーを経て2本のベルトで動力が伝えられます。

モーターだけ新しいのは、工場移転の際、業者さんが落として壊してしまったからだそうです。

現在ベルトは外されていますが、2本のベルトが架かっていて1本は、切削用。(写真↓の赤いライン)

もう1本は、戻り用。ケサ掛け(8の字)になって回転方向が逆になります。(写真↓の黄色いライン)

上側のプーリー径が大きくなって、戻りが早くなるようになっています。

機械側のプーリーは、写真の向こう側になります。

その2本のベルトをここで↓切り替えています。

始動前にハシゴで上がってメタルに油をやったり、ベルトが滑らないように松ヤニワックス塗ったり、伸びたベルトを切り詰めたりと手間もかかります。

切れたベルトで叩かれたり、テーブルがオーバートラベルしたり、なんてトラブルも起こります。

始動するときは、いきなり回転させるとベルトが外れてしまうので、

チョン、チョン、グゥー、グーってな具合にスイッチを入り切りして、様子を見ながら回転をあげていきます。

そのスイッチがこれ↓

右側のレバーでON、左側のヤツでOFF。

コイツも年代モノなので、感電しそうでおっかない。

20年位前にコイツで500mm角くらいの板材を3枚並べて削ったことがあります。

工場の片隅に、それを使った実験装置が残ってました。3台くらい作ったんじゃないかな。

最後はヘールバイトで仕上げました。

2008年09月26日

003 薄板加工

長さ250mm、幅28mmと15mm、厚さ4.6mmに仕上げます。

薄板ってほど薄くはないですが。。。

最初は、9mm厚のSS材から超硬のフライスカッターで5mm弱まで荒削りします。

面粗さも厳しくないし、寸法精度0~-0.05mmだし、ここまで加工変形もなかったので、そのまま仕上げても良かったのですが、ちょっと弱気になり、平面研削盤で仕上げることにしました。

今考えると、これが敗因で、このままエンドミルで仕上げれば良かったのかなと。

研削盤で削り始めるとすぐに反ってきました(T_T)

こうなる可能性は、十分予知していたので、研削液を多めに出したり、切り込み少なめにしたりはしていたのですが。。。

ということで作り直すことにしました。

工場の中で材料を探し出し、フライスで削ってみたのですが、一発で反りました(>_<)

同じ素材で今度は、形削り盤で削ってみました。切り込み1mm。

またもや反りました。くぅ~~。。。

クソっ、「こりゃ材料が悪い」

と他人のせいにして、材料庫からS45Cの丸鋼を持ってきました。

こうなりゃと形削りで削っていきます。

これでなんとか形になりました。

圧延なんかで

素材そのものに応力が残っていたり、加工するときの力や熱で変形が出ることはあるようです。

その素材しかないときには、どうすれば良いものか。。。

何で形削り盤なの?と思われてる方もいるかな。

切削加工すると熱が発生します。大半のエネルギーは熱に変わっているらしい。

超硬なんかで加工すると早いんですが、その分熱も発生します。

熱が発生すると先ほどのように変形したり、寸法精度に影響してきます。

形削りみたいに、のんびり削ると熱の影響を受けにくくなります。

スピード化のこの時代にそんなことはやってられれないので、大量のクーラント(切削液)をかけて冷やしながら削ってるわけです。

細かな点では、異論があると思いますが、概ねこんなイメージで良いんではないかと。。。

加工中の様子。

下は、正直台。

真ん中で削られてるのが品物(加工物)。

その両側に斜めになってるヤツ、セリガネといいます。

通常に削るときは、品物を鉛ハンマーなんかで叩いて正直台に密着させています。

このときに変形したり不均等だったりということが起こりえます。

セリガネは、バイスで締めると斜め下へ力を伝えます。

そうすると品物を均等に正直台へと押し付けてくれます。

接触面積が少ない(線接触)ので、保持力が小さく、大きな切込みには耐えられません。

仕上げ削りのときに使うのが一般的です。

数多くても容易に均一に仕上げられるので便利です。

昔の人の知恵は、素晴らしいですね。

薄板ってほど薄くはないですが。。。

最初は、9mm厚のSS材から超硬のフライスカッターで5mm弱まで荒削りします。

面粗さも厳しくないし、寸法精度0~-0.05mmだし、ここまで加工変形もなかったので、そのまま仕上げても良かったのですが、ちょっと弱気になり、平面研削盤で仕上げることにしました。

今考えると、これが敗因で、このままエンドミルで仕上げれば良かったのかなと。

研削盤で削り始めるとすぐに反ってきました(T_T)

こうなる可能性は、十分予知していたので、研削液を多めに出したり、切り込み少なめにしたりはしていたのですが。。。

ということで作り直すことにしました。

工場の中で材料を探し出し、フライスで削ってみたのですが、一発で反りました(>_<)

同じ素材で今度は、形削り盤で削ってみました。切り込み1mm。

またもや反りました。くぅ~~。。。

クソっ、「こりゃ材料が悪い」

と他人のせいにして、材料庫からS45Cの丸鋼を持ってきました。

こうなりゃと形削りで削っていきます。

これでなんとか形になりました。

圧延なんかで

素材そのものに応力が残っていたり、加工するときの力や熱で変形が出ることはあるようです。

その素材しかないときには、どうすれば良いものか。。。

何で形削り盤なの?と思われてる方もいるかな。

切削加工すると熱が発生します。大半のエネルギーは熱に変わっているらしい。

超硬なんかで加工すると早いんですが、その分熱も発生します。

熱が発生すると先ほどのように変形したり、寸法精度に影響してきます。

形削りみたいに、のんびり削ると熱の影響を受けにくくなります。

スピード化のこの時代にそんなことはやってられれないので、大量のクーラント(切削液)をかけて冷やしながら削ってるわけです。

細かな点では、異論があると思いますが、概ねこんなイメージで良いんではないかと。。。

加工中の様子。

下は、正直台。

真ん中で削られてるのが品物(加工物)。

その両側に斜めになってるヤツ、セリガネといいます。

通常に削るときは、品物を鉛ハンマーなんかで叩いて正直台に密着させています。

このときに変形したり不均等だったりということが起こりえます。

セリガネは、バイスで締めると斜め下へ力を伝えます。

そうすると品物を均等に正直台へと押し付けてくれます。

接触面積が少ない(線接触)ので、保持力が小さく、大きな切込みには耐えられません。

仕上げ削りのときに使うのが一般的です。

数多くても容易に均一に仕上げられるので便利です。

昔の人の知恵は、素晴らしいですね。