› V=πdn/1000 › 工具・治具

› V=πdn/1000 › 工具・治具2025年01月07日

980 ロケーション

この板に穴を開けて欲しいとの依頼

ワゴンの天板じゃありません

1ミリ厚のアルミ板12枚です

寸法はこんな感じ

いろいろ書いてありますが、結局5パターンかな

これが最後に大どんでん返しになるとは露も思わず

当初は、ケガキ>ポンチ>ボール盤と考えてましたが手数がかかるのでフライスで位置決めして加工することにしました

バイスを端に追いやって位置決めのブロックをセット

都合よく90度に彫られたブロックがあったので、これで角決め

下には合板を敷いてます

離れたところにもブロックを置いて心出し

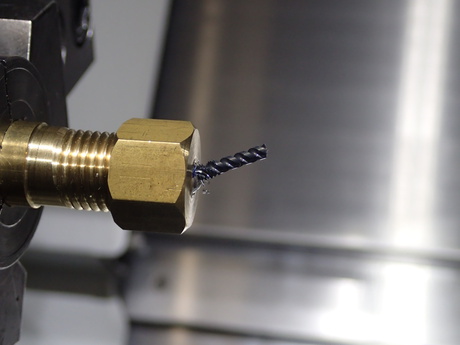

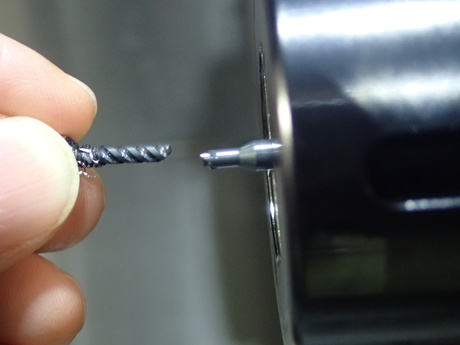

あとはローソクキリでせっせ と穴あけ

と穴あけ

短い辺側を加工して、裏返して反対辺を加工で完成!

先の寸法表は外径の寸法で、穴は全て端から15mmと45mmなんだって

シャーでカットして同様に再度穴加工しました(T_T)

ワゴンの天板じゃありません

1ミリ厚のアルミ板12枚です

寸法はこんな感じ

いろいろ書いてありますが、結局5パターンかな

これが最後に大どんでん返しになるとは露も思わず

当初は、ケガキ>ポンチ>ボール盤と考えてましたが手数がかかるのでフライスで位置決めして加工することにしました

バイスを端に追いやって位置決めのブロックをセット

都合よく90度に彫られたブロックがあったので、これで角決め

下には合板を敷いてます

離れたところにもブロックを置いて心出し

あとはローソクキリでせっせ

と穴あけ

と穴あけ短い辺側を加工して、裏返して反対辺を加工で完成!

先の寸法表は外径の寸法で、穴は全て端から15mmと45mmなんだって

シャーでカットして同様に再度穴加工しました(T_T)

2024年12月23日

978 挟むか掴むか

6ミリのアルミ球にM4のネジを加工します

15個あるのでジグを作って保持します

ジグは45度テーパ面で挟み込むネジ式です

本体

キャップ

1個目は無事成功

2個目は???

どうやらジグのキャップの締め込みが緩くて反転時に一緒に回ってタップが抜けきれずに移動したためのようです

あまり強くしめると傷が付きそうだし、キャップ側の肉厚が薄いので変形しそうなのです

ということで保持方法を変更、新しいジグをつくりました

Φ6のボールエンドミルを直線部分が1ミリできるように深さ4ミリで加工したものです

くるくるネジ回すより、チャッキング1回で付け外しできるので楽効率的です

理屈的には、接触面が増えるので傷はつきにくくなるし、接触抵抗が増えて回転ズレの防止の効果もあるはず⁉

テーパで受けるより、球面で受ける方が深さ方向が安定するような気がします

これで最後までなんとかなりました

15個あるのでジグを作って保持します

ジグは45度テーパ面で挟み込むネジ式です

本体

キャップ

1個目は無事成功

2個目は???

どうやらジグのキャップの締め込みが緩くて反転時に一緒に回ってタップが抜けきれずに移動したためのようです

あまり強くしめると傷が付きそうだし、キャップ側の肉厚が薄いので変形しそうなのです

ということで保持方法を変更、新しいジグをつくりました

Φ6のボールエンドミルを直線部分が1ミリできるように深さ4ミリで加工したものです

くるくるネジ回すより、チャッキング1回で付け外しできるので

理屈的には、接触面が増えるので傷はつきにくくなるし、接触抵抗が増えて回転ズレの防止の効果もあるはず⁉

テーパで受けるより、球面で受ける方が深さ方向が安定するような気がします

これで最後までなんとかなりました

2024年06月27日

967 急ごしらえ

学生さんが穴の段差から溝までの距離を測定したいとのこと

ハイトゲージで測定したいところでしたが、穴径が19ミリで測定子が入りません。

例のごとく”すぐに”ということだったので精度は期待できないけれど目安程度に測れる測定子をキー材にネジ立ててこしらえました。以前のコレと同じです

1.1の溝幅にも入ってそれなりに測れたと思います

ハイトゲージで測定したいところでしたが、穴径が19ミリで測定子が入りません。

例のごとく”すぐに”ということだったので精度は期待できないけれど目安程度に測れる測定子をキー材にネジ立ててこしらえました。以前のコレと同じです

1.1の溝幅にも入ってそれなりに測れたと思います

2023年10月06日

935 モールス

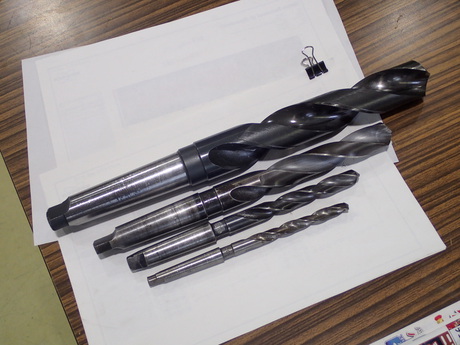

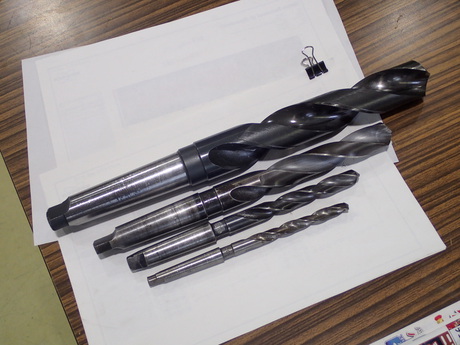

各サイズのドリル

機械に取り付ける部分:シャンクの形状がテーパーになっています。

よく見かけるものは、真っ直ぐに伸びたストレートシャンク。これはドリルチャックで保持して使用します。

ドリル系が13ミリ以上のものは、ほとんどテーパーシャンクになっています。

テーパーシャンクは、旋盤の芯押し台やボール盤に使われています。

ドリル以外のものにも使われています。

テーパーシャンクにする理由は(個人の感想です )

)

・同心を出しやすい;自然とセンタリングされる

・大きなトルクに耐えられる;終端にタングがついていて回り止めになっている

デメリットとして(個人の感想です )

)

・サイズが変わってもそれなりのサイズのシャンクにしないといけないので製作コストや材料代がかさむ。

モールテーパにも段階があって、写真の下からMT1、MT2、MT3、MT4となっています。もっと大きいサイズもあります。

これらの互換するのにスリーブというものも存在します。

左からMT2→4のスリーブ、MT3→4のスリーブ、MT2→3のスリーブとなっています。

これを抜くときは、旋盤の芯押し台の場合は、奥まで奥まで引っ込めるとタングの部分がストッパーに当たって押し出されるようになっています。

ボール盤などは長穴が開いていて、そこにドラフターと呼ばれる抜き工具を打ち込むことで抜けるようになっています。

スリーブにも穴が開いています。

このテーパーだと密着して逆さにしても抜けませんし、回転のトルク(言い方が変か?)にも耐えられるし、センタリングも勝手に?できるようになっているので大したものです。

この角度が微妙なですが、サイズによって微妙に違っているようです。

普通テーパーは、角度か長さと直径の変化量の分数で表されることが多いですね。

昔の規格なので揺れがあったのが規格化するときにこうなったのでしょうね。

まとまりが悪くなったので機会があれば続編を書きます。

機械に取り付ける部分:シャンクの形状がテーパーになっています。

よく見かけるものは、真っ直ぐに伸びたストレートシャンク。これはドリルチャックで保持して使用します。

ドリル系が13ミリ以上のものは、ほとんどテーパーシャンクになっています。

テーパーシャンクは、旋盤の芯押し台やボール盤に使われています。

ドリル以外のものにも使われています。

テーパーシャンクにする理由は(個人の感想です

)

)・同心を出しやすい;自然とセンタリングされる

・大きなトルクに耐えられる;終端にタングがついていて回り止めになっている

デメリットとして(個人の感想です

)

)・サイズが変わってもそれなりのサイズのシャンクにしないといけないので製作コストや材料代がかさむ。

モールテーパにも段階があって、写真の下からMT1、MT2、MT3、MT4となっています。もっと大きいサイズもあります。

これらの互換するのにスリーブというものも存在します。

左からMT2→4のスリーブ、MT3→4のスリーブ、MT2→3のスリーブとなっています。

これを抜くときは、旋盤の芯押し台の場合は、奥まで奥まで引っ込めるとタングの部分がストッパーに当たって押し出されるようになっています。

ボール盤などは長穴が開いていて、そこにドラフターと呼ばれる抜き工具を打ち込むことで抜けるようになっています。

スリーブにも穴が開いています。

このテーパーだと密着して逆さにしても抜けませんし、回転のトルク(言い方が変か?)にも耐えられるし、センタリングも勝手に?できるようになっているので大したものです。

この角度が微妙なですが、サイズによって微妙に違っているようです。

ミスミのウェブサイトより

普通テーパーは、角度か長さと直径の変化量の分数で表されることが多いですね。

昔の規格なので揺れがあったのが規格化するときにこうなったのでしょうね。

まとまりが悪くなったので機会があれば続編を書きます。

2023年07月27日

926 デフケース

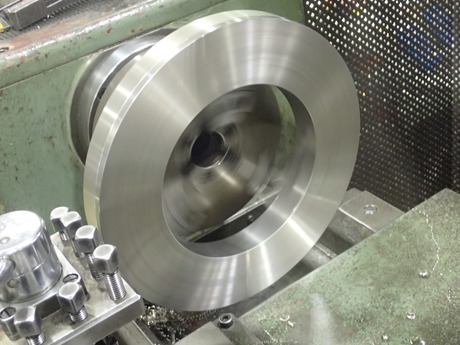

学生フォーミュラのデフケース

現場で交換作業をするので、両端のベアリングが手で入るくらいに緩くして欲しいとの依頼

以前はバラしてケース単体で持ってきていたので面板に貼り付けて加工しました。

今回はバラしたくない。と言うことで面板の中心穴を拡大加工して取り付けます。

面板ごと4つ爪で保持して芯だし

焼きは入っていると思いますがいつものサーメットで600rpm、面粗さを抑えたいので0.07mm/revくらいで切削。

-0.02mmくらいに加工して終了

現場で交換作業をするので、両端のベアリングが手で入るくらいに緩くして欲しいとの依頼

以前はバラしてケース単体で持ってきていたので面板に貼り付けて加工しました。

今回はバラしたくない。と言うことで面板の中心穴を拡大加工して取り付けます。

面板ごと4つ爪で保持して芯だし

焼きは入っていると思いますがいつものサーメットで600rpm、面粗さを抑えたいので0.07mm/revくらいで切削。

-0.02mmくらいに加工して終了

2023年06月19日

921 先端90度

外径6.05ミリ、全長6ミリ、先端角90度、ポリカーボネイトで10個程作ります。ここまではCNC旋盤で加工しました。

全長を決めるのに端面を削ります。

直線部分が少なく安定した保持ができないので、振れなく同じ位置に保持できるように治具を作りました。

加工側は、中心を3ミリのドリルで穴を開けて、内径6ミリを1ミリほどの深さから45度にしています。

スターティングドリルの6ミリがあったので簡単に加工できました。

治具の裏側は肉厚が2ミリ程度になるように大きなドリルで繰り広げています。

コレットチャック を介して3つ爪でチャッキング(保持)

CNC旋盤だと締め付け力が強すぎて品物が変形しそうなので汎用機で加工します。

面取りも兼ねて剣バイトで加工します。

できあがり!

全長を決めるのに端面を削ります。

直線部分が少なく安定した保持ができないので、振れなく同じ位置に保持できるように治具を作りました。

加工側は、中心を3ミリのドリルで穴を開けて、内径6ミリを1ミリほどの深さから45度にしています。

スターティングドリルの6ミリがあったので簡単に加工できました。

治具の裏側は肉厚が2ミリ程度になるように大きなドリルで繰り広げています。

コレットチャック を介して3つ爪でチャッキング(保持)

CNC旋盤だと締め付け力が強すぎて品物が変形しそうなので汎用機で加工します。

面取りも兼ねて剣バイトで加工します。

できあがり!

2023年04月12日

912 不完全

樹脂(POM)の外径6mm内径3.5mmを長さ2mmにしてくれという依頼

ジグを作ります。

こんな感じにセットして、

ネジを締めて保持。

普通のネジだと締まらないので雌ネジは1番タップで途中までネジ切りしています。不完全ネジ部で締まっていくようになっています。

手前の方がネジ山が平らになってますよね。

50個も作るのでネジ締めるだけでも一苦労です

2023年04月06日

911 のぞき

USB接続の内視鏡?買ってみました。ネットで3000円くらいだったか。このくらいなら失敗しても、という感じですかね。

前回のこいつをのぞいてみます。

こんな感じ

貫通穴なので奥から光が入ってくるのがかえって良くないみたい。

奥を塞いで撮ったりもしたけれど、期待したほどの効果はありませんでした。

先日のこれ

外からは中は暗くて見えません

光の具合で随分変わります。光度調整は3段階できます。それでも足りなそうなので外からライトで照らしてみました。

やりすぎると白トビしてしまいます。

表面の状態はよくわかりません。

穴底の形状が平らにできているくらいは認識できますかね。

このクラスで画質を求めるのも酷なのかな

前回のこいつをのぞいてみます。

こんな感じ

貫通穴なので奥から光が入ってくるのがかえって良くないみたい。

奥を塞いで撮ったりもしたけれど、期待したほどの効果はありませんでした。

先日のこれ

外からは中は暗くて見えません

光の具合で随分変わります。光度調整は3段階できます。それでも足りなそうなので外からライトで照らしてみました。

やりすぎると白トビしてしまいます。

表面の状態はよくわかりません。

穴底の形状が平らにできているくらいは認識できますかね。

このクラスで画質を求めるのも酷なのかな

2023年01月18日

899 時短

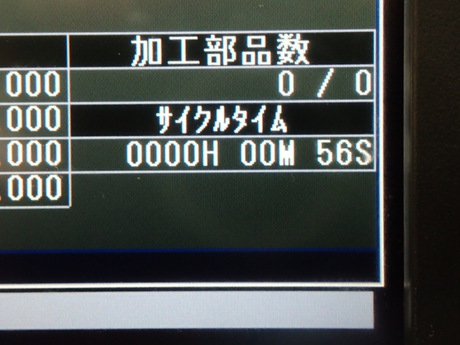

前回の記事、加工時間は56秒でした。

早送りも滅多に使わないMAX。移動距離を短くしたので影響は小さい。

ここまで来ると段取り時間の方が長くなります。

材料の取り付け時の長さ決めの作業。

端面取り代をある程度取っているのでシビアではないですがそれなりに時間が取られます。

よくやっているのは、スケールを当てて長さ決め

今回は数が多いので一発で決められるジグを作りました。

止まり穴を開けただけですが

穴奥の中心部分はステッキの切り残し分の逃げを作っています。外周も滑り止めの溝を入れました。

反対面の長さ決めの時も

M6のビスにナットをはめて長さの調整

コレットの裏側から押し出して一定の長さを残します。

もっとちゃんとしたモノ作っておこう。

できたら紹介しますね。←いつになるかな・・・

2023年01月06日

897 初仕事

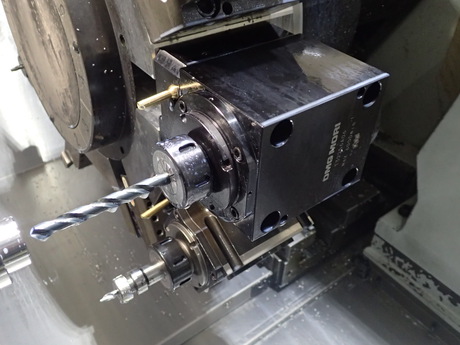

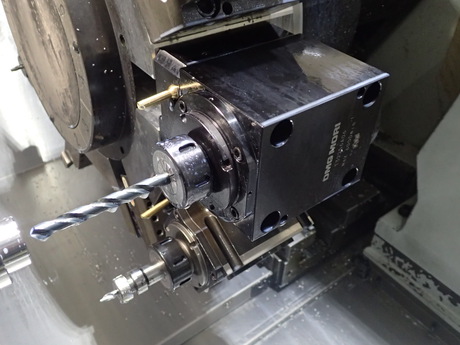

CNC旋盤に端面向きの回転工具ホルダーを増設しました。

初仕事は12ミリのドリル加工

回転工具が3本揃うと便利です。

センター穴>ドリル>面取り、下穴ドリル>エンドミル加工>面取りなどとリーマやタップの加工も簡単になります。

3本も付いているとカッコイイ

初仕事は12ミリのドリル加工

回転工具が3本揃うと便利です。

センター穴>ドリル>面取り、下穴ドリル>エンドミル加工>面取りなどとリーマやタップの加工も簡単になります。

3本も付いているとカッコイイ

2022年12月12日

894 つぶさずに

銅パイプをコイル状にしたもの。パイプに穴が空いてしまったので同品を作りたいとの依頼。

過去にもこんなのあったぞ。このときは無垢材だった。

まずはベースとなる型をCNC旋盤で作ります。

ピッチ16、φ8のボールエンドミルで溝深さ4ミリ、溝底の直径53ミリで製作。

暖めて手で巻きつけていきましたがパイプが潰れてうまくできませんでした。旋盤に掴んで木片で押しつけながら巻きつけても結果は変わらず

こうなったら押さえのコマ作るしかないな。

リードに合わせて角度もつけています。(間違っているけど

約5度だったのに8度で作ってしまった。)

約5度だったのに8度で作ってしまった。)

ピッチ16になるように歯車も掛け替えました。

これは上手くいきました

左ねじれなので逆転逆送りで加工。もちろん⁉︎手回しです

巻き始めはズレないようにコマで押さえています。

できた

出来上がりの内径は54ミリほどでした。直径で1ミリほど大きくなってますね。

これで元のコイルと同じくらいにできたのですが、内径がもう2ミリほど大きい方が良いということで作り直しになりました。

押し付けるのを手前で止めておくと緩く巻けるかなとやってみたのですが、ほとんど変わりませんでした。

ということで、型を大きく作り直して再挑戦となりました。

今後のために資料として書き留めておきます。

2022年11月02日

887 バキューム

昨年度のバキュームチャックを導入しました。

薄物、特に非鉄や樹脂類は磁石につかないので電磁チャックでは役に立たないですからね。

コンプレッサーにつないで負圧を発生させる仕組みです。

今回は7ミリのpeek材を5.5ミリにするという加工。

全面必要ということで押さえる必要がないバキュームチャックは便利です。

保持力も十分のようです。

実は小さいサイズで良かったようです。

留学生とのコミュニケーションは難しい

薄物、特に非鉄や樹脂類は磁石につかないので電磁チャックでは役に立たないですからね。

コンプレッサーにつないで負圧を発生させる仕組みです。

今回は7ミリのpeek材を5.5ミリにするという加工。

全面必要ということで押さえる必要がないバキュームチャックは便利です。

保持力も十分のようです。

実は小さいサイズで良かったようです。

留学生とのコミュニケーションは難しい

2021年07月01日

817 イイもの?

先日の中をくり抜いたものの続報です。

内張でチャッキングして、外径と端面の加工。

内張は慣れないから信用できないんだよね。

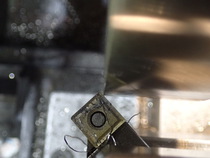

ついていたバイトがコレ

他のスタッフがやってた仕事を引き継いだので、いつも使わない工具だったり、技法があったりします。

春の移動でそういったことが多々あって、お互いに良い方向に行っていると思ってます。

このバイトだと外径と端面は加工できます。

もしかして4方向の面取りもできるか!?

この方向は、逃げ角の問題で無理でした。

Oリング溝入れて、こちら側は完成です。

反対面を加工します。

次は、使い慣れた4つ爪で安心チャッキング。

内径加工とテーパ面です。

刃物台傾けて1チャッキングで完了です。

内張でチャッキングして、外径と端面の加工。

内張は慣れないから信用できないんだよね。

ついていたバイトがコレ

他のスタッフがやってた仕事を引き継いだので、いつも使わない工具だったり、技法があったりします。

春の移動でそういったことが多々あって、お互いに良い方向に行っていると思ってます。

このバイトだと外径と端面は加工できます。

もしかして4方向の面取りもできるか!?

この方向は、逃げ角の問題で無理でした。

Oリング溝入れて、こちら側は完成です。

反対面を加工します。

次は、使い慣れた4つ爪で安心チャッキング。

内径加工とテーパ面です。

刃物台傾けて1チャッキングで完了です。

2021年06月03日

812 端面溝

端面にOリング溝を加工する刃物を探していました。

技術研究会などであるよって話は聞いていたのですが、なかなか探し当たりませんでした。

刃幅が3ミリ以上ならよくあるんです。

Oリング溝は幅2.7ミリというのがよく出てきます。そういう場面では出番がありません。

なのでいつもはハイスのバイトを研いで使っています。

検索していたら出てきたのでお試し購入。京セラKGDSR2525-C

刃先が横向きなので外径バイトと同じ様に取り付けられます。

ホルダーの数が限られている汎用機では意外と重要な点です。

使用感は悪くなかったので各種サイズを揃えました。

これで直径25から100までは加工できます。

刃先の部分だけ取り替えられるようになっているので経済的?

端面溝は、対応できる径が限られていて複数本準備しておかないといけないのです。

刃先部分と本体の価格差はあまりないので一体型を揃えても良かったのかも。

みなさんのオススメ教えてください。

技術研究会などであるよって話は聞いていたのですが、なかなか探し当たりませんでした。

刃幅が3ミリ以上ならよくあるんです。

Oリング溝は幅2.7ミリというのがよく出てきます。そういう場面では出番がありません。

なのでいつもはハイスのバイトを研いで使っています。

検索していたら出てきたのでお試し購入。京セラKGDSR2525-C

刃先が横向きなので外径バイトと同じ様に取り付けられます。

ホルダーの数が限られている汎用機では意外と重要な点です。

使用感は悪くなかったので各種サイズを揃えました。

これで直径25から100までは加工できます。

刃先の部分だけ取り替えられるようになっているので経済的?

端面溝は、対応できる径が限られていて複数本準備しておかないといけないのです。

刃先部分と本体の価格差はあまりないので一体型を揃えても良かったのかも。

みなさんのオススメ教えてください。

2021年03月12日

803 お急ぎ

学生さんからの依頼。

この時期の依頼の大抵は、お急ぎ案件

「マイクロメータを貸してください。」

「この部品に貼ってあるアクリル板の厚さを測りたいので、測定子の細いのはありませんか?」

穴径は3.5ミリほど

「無いねー」

お困りのようなので、無い知恵を絞って、、、

キー材の端に3ミリほどの穴を開けます。

M3のネジをナットで固定。

キー材にネジ立てると良いんだけどスピード優先で。

これをハイトゲージに取り付けて測定。

測定面を傷つけないように先端は大きなRで滑らか??にしたつもり。

測定子はもっと丁寧に作ってあげたかったけれど、何せお急ぎなもんで

この時期の依頼の大抵は、お急ぎ案件

「マイクロメータを貸してください。」

「この部品に貼ってあるアクリル板の厚さを測りたいので、測定子の細いのはありませんか?」

穴径は3.5ミリほど

「無いねー」

お困りのようなので、無い知恵を絞って、、、

キー材の端に3ミリほどの穴を開けます。

M3のネジをナットで固定。

キー材にネジ立てると良いんだけどスピード優先で。

これをハイトゲージに取り付けて測定。

測定面を傷つけないように先端は大きなRで滑らか??にしたつもり。

測定子はもっと丁寧に作ってあげたかったけれど、何せお急ぎなもんで

2021年01月07日

792 再利用

新年一発目は明るい話題にしましょう。

昨年来、苦しめられているコークスの加工です

旋盤で丸くするのにセンターで押し付けて加工しています。

ここで、こう書いています。

ということでミニチュアベアリングを入れて“押さえ”を作りました。

お〜〜!快適、快適

と思ったのも束の間

回転が渋くなり、回らなくなりました。

押さえつけた面の摩擦力だけで駆動されているので、わずかな抵抗も大きな障害です。切削抵抗に対するのがやっとなくらいですから。

まあ、このコークスの粉塵の中でむき出しなので、こうなるのもやむを得ません

新しくシールドベアリングを頼んで、それが来るまでは従来の方法でやるかと準備していたところ

傘センターの小さいので、先端が平らになっているのがあったはず、、、

と探していたのですが見つからず。。。。

このセンターの先端を平らに削れば良いんじゃないか

CNCで使っていて先端が摩耗して折れたヤツがありました。

これを三つ爪チャックで保持して先端を加工。

オレが作ろうとしていた押さえのジグはコレだったんだよ。

一体で高剛性で文句なし! 捨てなくて良かった

ホント最高です。こいつも活躍の場ができて喜んでいることでしょう

特許取れるんじゃないか⁉︎ ドライビングセンター的なヤツがありそうですね。

そんなに需要があるとも思えませんね

昨年来、苦しめられているコークスの加工です

旋盤で丸くするのにセンターで押し付けて加工しています。

ここで、こう書いています。

心押し台側も同様な押さえを作ってセンターで押し付けて保持します。

チャックと心押し台の間に不安定なものが2つあるのでブレないように保持しにくい。

次は、ベアリングを介してドリルチャックで押さえるようにしよう。

ということでミニチュアベアリングを入れて“押さえ”を作りました。

お〜〜!快適、快適

と思ったのも束の間

回転が渋くなり、回らなくなりました。

押さえつけた面の摩擦力だけで駆動されているので、わずかな抵抗も大きな障害です。切削抵抗に対するのがやっとなくらいですから。

まあ、このコークスの粉塵の中でむき出しなので、こうなるのもやむを得ません

新しくシールドベアリングを頼んで、それが来るまでは従来の方法でやるかと準備していたところ

傘センターの小さいので、先端が平らになっているのがあったはず、、、

と探していたのですが見つからず。。。。

このセンターの先端を平らに削れば良いんじゃないか

CNCで使っていて先端が摩耗して折れたヤツがありました。

これを三つ爪チャックで保持して先端を加工。

オレが作ろうとしていた押さえのジグはコレだったんだよ。

一体で高剛性で文句なし! 捨てなくて良かった

ホント最高です。こいつも活躍の場ができて喜んでいることでしょう

特許取れるんじゃないか⁉︎ ドライビングセンター的なヤツがありそうですね。

そんなに需要があるとも思えませんね

2020年10月14日

779 一手間

ボルトの先端を加工します。

当初はネジがダイレクトに当たる設計になっていました。それだと後々、外したくなった時にネジ山が潰れて外れなくなるのでネジ山の部分を先に削り取っておきます。

こうした一手間が学生さんは思いつきにくい。こうやって見てもらってるとヒントになるはず。。。

ネジの頭を削るのは、そう問題ではありません。

ネジの先端を削るには、ネジの頭の太い部分を保持して先端を削るので不安定になります。

センター穴を開けてセンターを押して加工するという方法もありますね。そっちがよかったか。。。

今回はジグを作って保持することにしました。

丸鋼にネジを立てて、ノコで割っただけ

ジグの長さが短いと不安定になるのでザグリして長さを確保しています。

ザグリした部分が薄肉になって変形しやすくてgood

裏からねじ込んでチャッキング

こちらから削ると、ネジが緩む方向なのでしっかり保持してないとクルクルと回って抜けてしまいます。

ジグの先端が欲しくなっているのは、面取りする時に邪魔になったので削りました。

当初はネジがダイレクトに当たる設計になっていました。それだと後々、外したくなった時にネジ山が潰れて外れなくなるのでネジ山の部分を先に削り取っておきます。

こうした一手間が学生さんは思いつきにくい。こうやって見てもらってるとヒントになるはず。。。

ネジの頭を削るのは、そう問題ではありません。

ネジの先端を削るには、ネジの頭の太い部分を保持して先端を削るので不安定になります。

センター穴を開けてセンターを押して加工するという方法もありますね。そっちがよかったか。。。

今回はジグを作って保持することにしました。

丸鋼にネジを立てて、ノコで割っただけ

ジグの長さが短いと不安定になるのでザグリして長さを確保しています。

ザグリした部分が薄肉になって変形しやすくてgood

裏からねじ込んでチャッキング

こちらから削ると、ネジが緩む方向なのでしっかり保持してないとクルクルと回って抜けてしまいます。

ジグの先端が欲しくなっているのは、面取りする時に邪魔になったので削りました。

タグ :旋盤

2020年07月31日

767 言い訳

A5056を加工します。

外径を削るだけなんですが、、、

切り屑が切れずに延びて絡みつきます

こうなると作業が中断されて効率も下がります。

構成刃先の生成、脱落で面がガザガザ

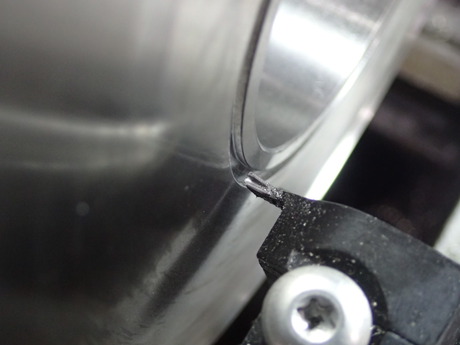

刃先を見てみると

構成刃先が発生する要因は、

切削部の温度、

刃先の形状=切れ味が悪い、

刃物の材質=加工物との親和性、

などです。詳しくは別の機会に。

新しい刃先に変えてみるも結果は変わらず。

切削には向いていない材料なので、2017を推奨しています。

これは、溶接されるのでこれを使わざるを得ないのです。

最終的には、小細工してそれなりに仕上げました。

そんな小細工をここで書くべきなのか。

言い訳や小細工をしなくて良いように、スマートな加工条件を見つけないといけませんね。

誰か、教えて〜

外径を削るだけなんですが、、、

切り屑が切れずに延びて絡みつきます

こうなると作業が中断されて効率も下がります。

構成刃先の生成、脱落で面がガザガザ

刃先を見てみると

構成刃先が発生する要因は、

切削部の温度、

刃先の形状=切れ味が悪い、

刃物の材質=加工物との親和性、

などです。詳しくは別の機会に。

新しい刃先に変えてみるも結果は変わらず。

切削には向いていない材料なので、2017を推奨しています。

これは、溶接されるのでこれを使わざるを得ないのです。

最終的には、小細工してそれなりに仕上げました。

そんな小細工をここで書くべきなのか。

言い訳や小細工をしなくて良いように、スマートな加工条件を見つけないといけませんね。

誰か、教えて〜

2019年08月02日

719 兼用

外径も内径も同じスペーサーで19と12と5の3種類をを作りました。

5個ずつあるのでジグで寸法を決めたいところ。

3種類のジグを作るのは非効率的なのでなんとか1つにならないものか。

19と12なら兼用でいけそうですが。。。

マンドレルと呼ばれるタイプのジグになるのかな。

長さ16くらいで作っておきます。

19はそのまま3ミリ飛び出した状態で使えます。

12をダミー(仮)で1つ削って、そいつをスペーサーにして5を仕上げます。

次に出来上がった5をスペーサーにして12を仕上げます。

ダミーで使った仮12も仕上げれば出来上がり!

5個ずつあるのでジグで寸法を決めたいところ。

3種類のジグを作るのは非効率的なのでなんとか1つにならないものか。

19と12なら兼用でいけそうですが。。。

マンドレルと呼ばれるタイプのジグになるのかな。

長さ16くらいで作っておきます。

19はそのまま3ミリ飛び出した状態で使えます。

12をダミー(仮)で1つ削って、そいつをスペーサーにして5を仕上げます。

次に出来上がった5をスペーサーにして12を仕上げます。

ダミーで使った仮12も仕上げれば出来上がり!

2018年08月21日

665 モンキー

旋盤など機上でタップを立てる場合があります。

いつもはタッパーを使うことが多いですね。

左ネジなど一般的ではないサイズの場合はタップハンドルを使って手で立てることになります。

小さなサイズのタップならば特に問題はないのですが、大きなサイズのタップになるとかなり力が必要になります。

そこで大きなタップハンドルを使うことになります。

そうするとハンドルが機械に干渉して回せないことがあります。

そうなるとハンドルを差し替えることになります。タップを1回転させるのに2回ほど差し替えることになります。

これが面倒なんですよね

そういう時のため?に便利な道具があるんですね

それが、ラチェット式モンキー!

ネジの頭から工具を外すことなく回し続けることができます。

構造としては、口の開きを調整するウォームの部分が

戻す時に少し開くようになっています。

これとは別にアゴの部分に動くコマがついていてラチェットの機能をしているものもありました。

モンキーレンチはアゴの部分が緩みやすいので長い時間作業するときや大きな力をかける時には注意が必要ですが、自由にサイズを調整できるのでタップなどの変則的なサイズには便利ですね。

いつもはタッパーを使うことが多いですね。

左ネジなど一般的ではないサイズの場合はタップハンドルを使って手で立てることになります。

小さなサイズのタップならば特に問題はないのですが、大きなサイズのタップになるとかなり力が必要になります。

そこで大きなタップハンドルを使うことになります。

そうするとハンドルが機械に干渉して回せないことがあります。

そうなるとハンドルを差し替えることになります。タップを1回転させるのに2回ほど差し替えることになります。

これが面倒なんですよね

そういう時のため?に便利な道具があるんですね

それが、ラチェット式モンキー!

ネジの頭から工具を外すことなく回し続けることができます。

構造としては、口の開きを調整するウォームの部分が

戻す時に少し開くようになっています。

これとは別にアゴの部分に動くコマがついていてラチェットの機能をしているものもありました。

モンキーレンチはアゴの部分が緩みやすいので長い時間作業するときや大きな力をかける時には注意が必要ですが、自由にサイズを調整できるのでタップなどの変則的なサイズには便利ですね。