› V=πdn/1000 › 工具・治具

› V=πdn/1000 › 工具・治具2018年04月19日

644 元気です

しばらく間が空いてしまいました

年度変わりで忙殺されてましたというほど忙しくはありませんでした

一度乱れるとペースを取り戻すのは難しいです

その間にも多くのアクセスをいただきまして恐縮です。

まぁ元気です 季節外れの風邪気味ですけど

季節外れの風邪気味ですけど

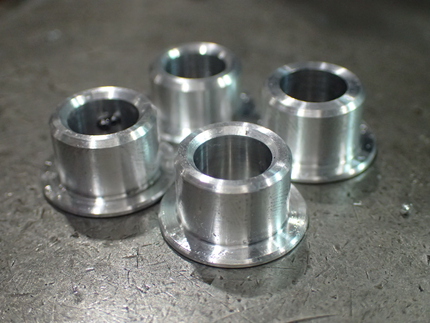

こんなの作ります。

9.5×7mmと小指の爪サイズ。

まずは、ワイヤー放電加工機で外形を抜き取ります。

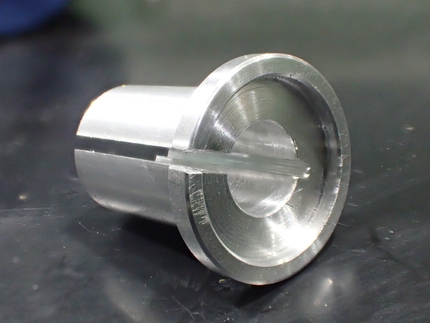

円筒部の加工のためにこんなジグを作りました。

これに、はめ込んで両側からネジで固定。

本当は3方向からが良かったかな。

押さえ方の工夫は色々とありそうです。

今回は一番手っ取り早い方法を選択。

まずは旋盤で外周加工。

続いて穴加工。エンドミルで手抜き⁉︎

旋盤終了。

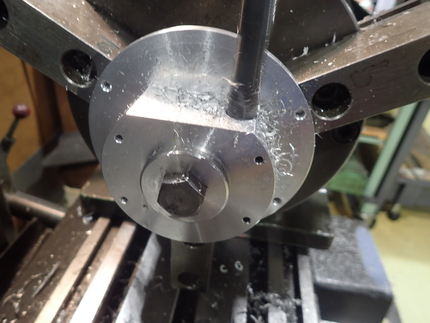

フライス盤に割出し盤を載せて、穴加工。

M2のネジを立てて完成

あんまり寄るとボロが見えるのでこのくらいで

年度変わりで忙殺されてましたというほど忙しくはありませんでした

一度乱れるとペースを取り戻すのは難しいです

その間にも多くのアクセスをいただきまして恐縮です。

まぁ元気です

季節外れの風邪気味ですけど

季節外れの風邪気味ですけど

こんなの作ります。

9.5×7mmと小指の爪サイズ。

まずは、ワイヤー放電加工機で外形を抜き取ります。

円筒部の加工のためにこんなジグを作りました。

これに、はめ込んで両側からネジで固定。

本当は3方向からが良かったかな。

押さえ方の工夫は色々とありそうです。

今回は一番手っ取り早い方法を選択。

まずは旋盤で外周加工。

続いて穴加工。エンドミルで手抜き⁉︎

旋盤終了。

フライス盤に割出し盤を載せて、穴加工。

M2のネジを立てて完成

あんまり寄るとボロが見えるのでこのくらいで

2018年01月29日

632 無残

マシナブルセラミックスの加工品、もう少しで完成だったのに。。。

フライスで加工しようとバイスに加えた時に、、、

脆いってわかってたから、

ちょっと、、

ちょっとだけ締めただけなのに、、、

今度はドリルチャックで保持して加工します。

まずはエンドミルで。

最後に穴を開ければ完成。

このドリルチャックはフライスのミーリングチャック用のものでシャンクがΦ32のストレートになっています。

このまま直にバイスでチャッキングしても良いのですが、シャンクの痛みとか保持力を考慮して割コマを介しています。

あまりフライス仕事はしないのですが、昔言われて作っていたものが役たちました

フライスで加工しようとバイスに加えた時に、、、

脆いってわかってたから、

ちょっと、、

ちょっとだけ締めただけなのに、、、

今度はドリルチャックで保持して加工します。

まずはエンドミルで。

最後に穴を開ければ完成。

このドリルチャックはフライスのミーリングチャック用のものでシャンクがΦ32のストレートになっています。

このまま直にバイスでチャッキングしても良いのですが、シャンクの痛みとか保持力を考慮して割コマを介しています。

あまりフライス仕事はしないのですが、昔言われて作っていたものが役たちました

2017年12月26日

627 刃物イロイロ

今回が今年最後の更新となります。

駄文にお付き合いいただきありがとうございます

過去の記事を読み返すこともあるのですが、

なんだかなぁ・・・書き直したいというものが多いのですが、

たまにイイところを突いてるなというのもあったりします

小ネタ集です。

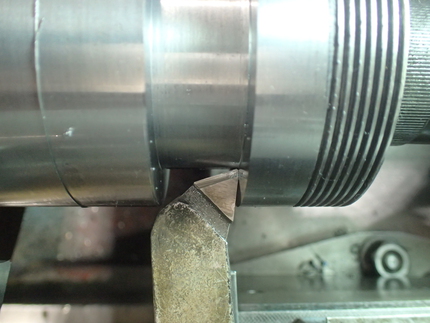

SUJ2(高炭素クロム軸受鋼)を加工しています。

SUJ材はベアリングに使われたりする耐摩耗性に優れた、硬くなる素材です。

中心付近はそこまで硬くないのですが、外周部が熱処理してあるのか簡単には削れてくれません。

超硬M種のロウ付けバイトで低回転(160rpm・φ32)で乗り切りました。

0.3と0.5mm厚のメタルソー。2枚とも割れてしまいました

1mm厚のメタルソーへと撤退せざる得ませんでした

断続切削になるとリスクが高まりますね

いつもは右のST20を使用しているのですが、SNCM材を加工するときにAC2000使ってみるとうまくいきました

17.5のドリル、手が滑って床に落下

見事に割れてしまいました

故意に叩き折ろうとしてもそう簡単には折れるものではありません。

よっぽど打ち所が悪かったのか。内部欠陥があったのかも、見た目ではわかりません。

よいお年をお迎えください

駄文にお付き合いいただきありがとうございます

過去の記事を読み返すこともあるのですが、

なんだかなぁ・・・書き直したいというものが多いのですが、

たまにイイところを突いてるなというのもあったりします

小ネタ集です。

SUJ2(高炭素クロム軸受鋼)を加工しています。

SUJ材はベアリングに使われたりする耐摩耗性に優れた、硬くなる素材です。

中心付近はそこまで硬くないのですが、外周部が熱処理してあるのか簡単には削れてくれません。

超硬M種のロウ付けバイトで低回転(160rpm・φ32)で乗り切りました。

0.3と0.5mm厚のメタルソー。2枚とも割れてしまいました

1mm厚のメタルソーへと撤退せざる得ませんでした

断続切削になるとリスクが高まりますね

いつもは右のST20を使用しているのですが、SNCM材を加工するときにAC2000使ってみるとうまくいきました

17.5のドリル、手が滑って床に落下

見事に割れてしまいました

故意に叩き折ろうとしてもそう簡単には折れるものではありません。

よっぽど打ち所が悪かったのか。内部欠陥があったのかも、見た目ではわかりません。

よいお年をお迎えください

2017年12月20日

626 アンコの作り方

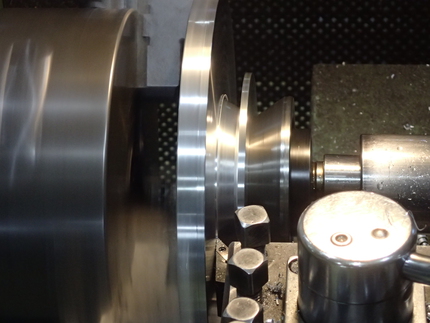

ステンレスの製缶モノの製作です。

ステンレスのパイプの両端を整えます。

φ267、肉厚4.8mmなのでこのままチャッキングすると潰れてしまって保持できません。

潰れてしまわないように詰め物(アンコ)を入れます。

今回は合板(20mm厚)で作ることにしました。

まずは、ジグソーで大まかな形に切り出します。

旋盤でパイプの内径に合わせて削っていきます。

キレイな円板ができました。パイプにググッと押し込むくらいの径になっています。

1枚に柱を立てて押し込見ます。

蓋をかぶせって木ねじで固定します。

これで安心して加工できます。

アンコの方が少し長かったのですが、問題もなく削れました。

が、、、、

アンコを外すときにカエリがアンコの合板に食い込んで外れずに苦労しました

面倒がらずに柱を短くしておけば、カエリが出ても面取りで除去することもできたのに。

一手間惜しんであとで大変苦労することになるというイイ?例でした

続きを読む

ステンレスのパイプの両端を整えます。

φ267、肉厚4.8mmなのでこのままチャッキングすると潰れてしまって保持できません。

潰れてしまわないように詰め物(アンコ)を入れます。

今回は合板(20mm厚)で作ることにしました。

まずは、ジグソーで大まかな形に切り出します。

旋盤でパイプの内径に合わせて削っていきます。

キレイな円板ができました。パイプにググッと押し込むくらいの径になっています。

1枚に柱を立てて押し込見ます。

蓋をかぶせって木ねじで固定します。

これで安心して加工できます。

アンコの方が少し長かったのですが、問題もなく削れました。

が、、、、

アンコを外すときにカエリがアンコの合板に食い込んで外れずに苦労しました

面倒がらずに柱を短くしておけば、カエリが出ても面取りで除去することもできたのに。

一手間惜しんであとで大変苦労することになるというイイ?例でした

続きを読む

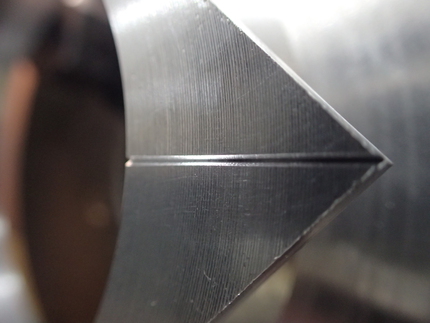

2017年05月18日

589 覗き見

隣の旋盤を盗撮

大小のフランジが短いテーパ状の円筒でつながっている形状のようです。

尾行してみると、、、

UFO

その後は、押さえつけられて

無理やり 四角にさせられていました

四角にさせられていました

先ほどのUFOはV溝を入れるための工具だったようです。

大小のフランジが短いテーパ状の円筒でつながっている形状のようです。

尾行してみると、、、

UFO

その後は、押さえつけられて

無理やり

四角にさせられていました

四角にさせられていました

先ほどのUFOはV溝を入れるための工具だったようです。

2017年05月12日

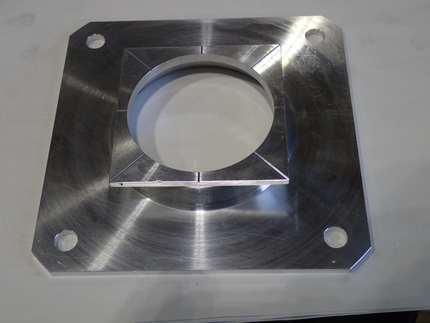

588 どうする?

連休にかまけてサボっていました

全長8mm。胴体部分外形12mm、内径8mmリーマ穴。フランジ部の直径16mm、厚さ1mm。

こいつの胴体部分の長さを1mm短くしてくれという依頼。

加工自体は難しいことではないのですが、どうやって固定するか。。。

①内径内張のマンドレルを使用

マンドレルを作るのが面倒

刃物との干渉を考慮しないといけない。

固定は確実な気がする

②3爪チャックの生爪でフランジ部をチャッキング

生爪への交換が面倒

1mm厚のフランジをチャッキングするのが不安。

その結果、選んだ答えは、、、

③治具で固定

こんなの↓

旋盤で加工後、コンターマシンで割りを入れました。浅く入れ変形しやすいように反対側にも浅い割りを入れています。

これ作るくらいなら生爪と変わらないんじゃと言う意見はごもっとも。

個人的に生爪の成形の方が手間かかりそうと判断したからです。この辺は好みの問題だと思う。

素材もアルミで、わずかに削るだけなので切り込み控え目で問題なく削れました。

この直径の比なら加工に耐えられるくらいの強度はありそうです。

これを書いてる時に思いついた。

④フライスで加工

Vブロックを介してバイスで固定すれば早かったかも。

薄いVブロックがあるか?(←作りたくはない)

加工後の面取りが面倒

やっぱ ないな。。。

全長8mm。胴体部分外形12mm、内径8mmリーマ穴。フランジ部の直径16mm、厚さ1mm。

こいつの胴体部分の長さを1mm短くしてくれという依頼。

加工自体は難しいことではないのですが、どうやって固定するか。。。

①内径内張のマンドレルを使用

マンドレルを作るのが面倒

刃物との干渉を考慮しないといけない。

固定は確実な気がする

②3爪チャックの生爪でフランジ部をチャッキング

生爪への交換が面倒

1mm厚のフランジをチャッキングするのが不安。

その結果、選んだ答えは、、、

③治具で固定

こんなの↓

旋盤で加工後、コンターマシンで割りを入れました。浅く入れ変形しやすいように反対側にも浅い割りを入れています。

これ作るくらいなら生爪と変わらないんじゃと言う意見はごもっとも。

個人的に生爪の成形の方が手間かかりそうと判断したからです。この辺は好みの問題だと思う。

素材もアルミで、わずかに削るだけなので切り込み控え目で問題なく削れました。

この直径の比なら加工に耐えられるくらいの強度はありそうです。

これを書いてる時に思いついた。

④フライスで加工

Vブロックを介してバイスで固定すれば早かったかも。

薄いVブロックがあるか?(←作りたくはない)

加工後の面取りが面倒

やっぱ ないな。。。

2017年04月04日

584 勝手違い

幅広の溝入れ加工です。

溝幅25ミリ。半割りのリングを圧入するので−0.02〜0.04ミリくらいで仕上げたいところ。

そうなると表面粗さもそれなりに仕上げる必要がありますね。

まずはステッキで荒削り。

溝底の径は厳しくないのでそのまま仕上げます。

両端面は溝幅の寸法と表面粗さを仕上げるために0.2ミリずつほど残しておきます。

左の端面はいつものサーメットの片刃バイトで仕上げます。

右の端面は超硬付け刃の隅(すみ)バイトで仕上げることにしました。

この刃物は刃の向きが逆に付いていますね。

刃先を自分の方に向けて、右に切れ刃が付いているものを「右勝手」、左に刃が付いているものを「左勝手」と呼びます。

チップの記号ではR、Lで分類されていることが多いですね。

勝手違いの刃物は出番が少ないのでスローアウエイで揃えていることは稀ですね。

ということで安価な付け刃のバイトを利用しています。

溝幅25ミリ。半割りのリングを圧入するので−0.02〜0.04ミリくらいで仕上げたいところ。

そうなると表面粗さもそれなりに仕上げる必要がありますね。

まずはステッキで荒削り。

溝底の径は厳しくないのでそのまま仕上げます。

両端面は溝幅の寸法と表面粗さを仕上げるために0.2ミリずつほど残しておきます。

左の端面はいつものサーメットの片刃バイトで仕上げます。

右の端面は超硬付け刃の隅(すみ)バイトで仕上げることにしました。

この刃物は刃の向きが逆に付いていますね。

刃先を自分の方に向けて、右に切れ刃が付いているものを「右勝手」、左に刃が付いているものを「左勝手」と呼びます。

チップの記号ではR、Lで分類されていることが多いですね。

勝手違いの刃物は出番が少ないのでスローアウエイで揃えていることは稀ですね。

ということで安価な付け刃のバイトを利用しています。

2017年03月29日

583 束になって

φ6mmの棒の両端にネジを切るだけ何ですが、

6種類×24本+3種類×12本=180本!

1mの素材から切り出すだけでも大変です。

手ノコで切って旋盤で長さ整えるなんて気が遠くなります。

±0.5mm程度の精度で良さそうなのでファインカッターで切って、旋盤でダイスを使ってネジを作っていきます。

切るのも1本ずつ測っていては終わりそうにないので、スケールを使って治具?を製作しました。

シャコ万でスケールを固定して、他端はアルミのブロックをシャコ万で固定しテイルだけなんですが

2017年01月16日

570 アンコ

これにドリルで穴を開けます。

この写真でいうと上から下に向けて。

穴の位置が円の中心ではないのでちょっと厄介です。

ドリルの入り口や出口が直角でないとドリルがまっすぐに進まずに穴が曲がったり、ドリルが折れたりするトラブルが起こることがあります。

今回は途中で真ん中の穴をかすめる位置です。

できあがりはこんな↓感じ。

ドリルは左右?の刃が同じように切削しているとバランスが取れて良いのですが、斜面などで片側だけの切削になるとバランスが崩れて曲がったりするトラブルが出ます。

前回も穴が真っ直ぐでなくて苦労しました。

今回は真ん中の穴にアンコ↓を詰めてバランスを取ることにしました。

これを入れてネジで固定しておきます。

こうしておけば安心ですね。

役目を終えたアンコ

この写真でいうと上から下に向けて。

穴の位置が円の中心ではないのでちょっと厄介です。

ドリルの入り口や出口が直角でないとドリルがまっすぐに進まずに穴が曲がったり、ドリルが折れたりするトラブルが起こることがあります。

今回は途中で真ん中の穴をかすめる位置です。

できあがりはこんな↓感じ。

ドリルは左右?の刃が同じように切削しているとバランスが取れて良いのですが、斜面などで片側だけの切削になるとバランスが崩れて曲がったりするトラブルが出ます。

前回も穴が真っ直ぐでなくて苦労しました。

今回は真ん中の穴にアンコ↓を詰めてバランスを取ることにしました。

これを入れてネジで固定しておきます。

こうしておけば安心ですね。

役目を終えたアンコ

2016年11月21日

560 ガラスのハート

ガラス管の側面にφ1ミリ程度の穴を開けたいとの依頼が来ました。この穴に03mmのワイヤーを通すとのこと。

ガラス加工用の工具は持ち合わせていないので、電着ダイヤモンドのドリルとかじゃないかと話をして持って来てもらうようにしました。

調べた結果、2種類のドリルを持ち込んで来ました。

左はツイストドリル(φ0.5mm)。見た目は一般的なドリルと同じようです。プリント配線穴あけ用ドリルビットと言うことらしいので基板のエポキシ樹脂とかも削れるような材質になっているのではないでしょうか。少し調べてみたけれどよくわかりませんでした。モノタロウで買ったと言っていたのでこれだと思います。

右は電着ダイヤモンドのドリル(φ1mm)。ダイヤモンドの粉がくっついています。ダイヤモンドは一番硬いのでガラスも削れます。ドリルというより砥石ですね。

お試しで加工してみました。

ツイストドリル

思っていたより容易に加工できました。入口、出口ともに欠けが見られます。

電着ドリル

同じように加工できました。欠けの状況はツイストドリルより大きくなっていますが、ドリル径の影響も大きいと思います。

割れが少なく、直径の小さいツイストドリルで加工することになりました。

この時はバイスに掴んで加工したのですが、把握力の調整が難しくガラス管にヒビが入りました。

加工する力はわずかなのですが、ガラス管自体の真円度、円柱度がよくないので固定に一工夫が必要なようです。

加工は対面とも行うため割出し盤で行うことになります。

ポリエチレンで治具を作製してチャッキングしました。

素材の突き出しが長いのは不安ですが切削力はわずかなのでうまくいくことを祈ります。

ビビリが出ていましたが、裏表10ヶ所×2本の20ヶ所開けることができました。

思いの外、うまくいきました

こんなドリルが500円以下で買えるんですね。これくらいなら色々とチャレンジできますね。

ガラス加工用の工具は持ち合わせていないので、電着ダイヤモンドのドリルとかじゃないかと話をして持って来てもらうようにしました。

調べた結果、2種類のドリルを持ち込んで来ました。

左はツイストドリル(φ0.5mm)。見た目は一般的なドリルと同じようです。プリント配線穴あけ用ドリルビットと言うことらしいので基板のエポキシ樹脂とかも削れるような材質になっているのではないでしょうか。少し調べてみたけれどよくわかりませんでした。モノタロウで買ったと言っていたのでこれだと思います。

右は電着ダイヤモンドのドリル(φ1mm)。ダイヤモンドの粉がくっついています。ダイヤモンドは一番硬いのでガラスも削れます。ドリルというより砥石ですね。

お試しで加工してみました。

ツイストドリル

思っていたより容易に加工できました。入口、出口ともに欠けが見られます。

電着ドリル

同じように加工できました。欠けの状況はツイストドリルより大きくなっていますが、ドリル径の影響も大きいと思います。

割れが少なく、直径の小さいツイストドリルで加工することになりました。

この時はバイスに掴んで加工したのですが、把握力の調整が難しくガラス管にヒビが入りました。

加工する力はわずかなのですが、ガラス管自体の真円度、円柱度がよくないので固定に一工夫が必要なようです。

加工は対面とも行うため割出し盤で行うことになります。

ポリエチレンで治具を作製してチャッキングしました。

素材の突き出しが長いのは不安ですが切削力はわずかなのでうまくいくことを祈ります。

ビビリが出ていましたが、裏表10ヶ所×2本の20ヶ所開けることができました。

思いの外、うまくいきました

こんなドリルが500円以下で買えるんですね。これくらいなら色々とチャレンジできますね。

2016年07月04日

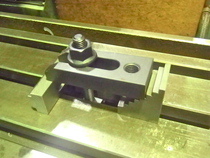

536 リクエスト

コメント欄からリクエストがありましたので、球加工治具の詳細を紹介します。

原型は職場の先輩が残されていたものなのですが、加工径が大きなものに対応できずに大型化して作り直したものです。

まずは全体像をどうぞ。

ヘッドの部分がスイングするように動いて球面を加工していきます。

ヘッド部分は軸を中心に回転しています。二面で拘束されています。

この軸が反対側まで抜けて、こちらにハンドルを付けて回転運動を行います。黄銅のナットをダブルにかけてガタの調整をできるようにしています。実際には軸がたわんで実用できなかったのでヘッド部分に直接レンチをかけて動かすことになりました。

バイトが付いているアームの部分がスライドして球の半径を調整します。

アームは裏からネジで固定しています。

バイト自体を出し入れして径を調整することもできます。

こんなところで治具の様子はおわかりいただけたでしょうか。

実際の加工は、片刃バイトなどで荒削りをしておきます。

治具はヘッドの回転中心を旋盤の回転中心と同じ高さに合わせておきます。

径(X軸)方向に少しずつ切り込んでいきます。中心位置まで切り込めば球ができあがります。

径を0位置(中心)にしておいて、長さ(Z軸)方向に切り込んで行くと言う方法もありますが、直径を超えると食い込むことになるので、うまくいきませんね。

実際には径(X軸)方向と長さ(Z軸)方向で0.05mm程度の差が出ます。

芯高の影響なのか、外周部と中心部の切削速度の違いなのか、ガタの影響なのか、、、

色々と試してみたのですが、その原因はよくわかりませんでした。

いろいろと調べてみると、水平方向にスイングするタイプ、歯車を使ってスイングするタイプ等あるようです。

ネットで「球加工治具」で検索するといくつか出てきますね。

これでリクエストにはお応えできたでしょうか

原型は職場の先輩が残されていたものなのですが、加工径が大きなものに対応できずに大型化して作り直したものです。

まずは全体像をどうぞ。

ヘッドの部分がスイングするように動いて球面を加工していきます。

ヘッド部分は軸を中心に回転しています。二面で拘束されています。

この軸が反対側まで抜けて、こちらにハンドルを付けて回転運動を行います。黄銅のナットをダブルにかけてガタの調整をできるようにしています。実際には軸がたわんで実用できなかったのでヘッド部分に直接レンチをかけて動かすことになりました。

バイトが付いているアームの部分がスライドして球の半径を調整します。

アームは裏からネジで固定しています。

バイト自体を出し入れして径を調整することもできます。

こんなところで治具の様子はおわかりいただけたでしょうか。

実際の加工は、片刃バイトなどで荒削りをしておきます。

治具はヘッドの回転中心を旋盤の回転中心と同じ高さに合わせておきます。

径(X軸)方向に少しずつ切り込んでいきます。中心位置まで切り込めば球ができあがります。

径を0位置(中心)にしておいて、長さ(Z軸)方向に切り込んで行くと言う方法もありますが、直径を超えると食い込むことになるので、うまくいきませんね。

実際には径(X軸)方向と長さ(Z軸)方向で0.05mm程度の差が出ます。

芯高の影響なのか、外周部と中心部の切削速度の違いなのか、ガタの影響なのか、、、

色々と試してみたのですが、その原因はよくわかりませんでした。

いろいろと調べてみると、水平方向にスイングするタイプ、歯車を使ってスイングするタイプ等あるようです。

ネットで「球加工治具」で検索するといくつか出てきますね。

これでリクエストにはお応えできたでしょうか

2015年12月01日

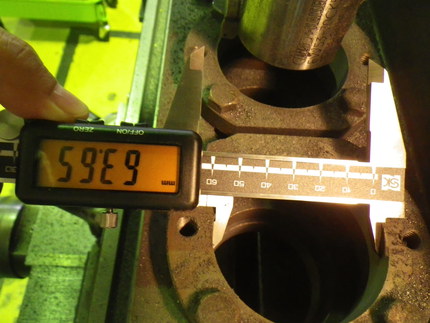

508 内径測定

まだ続きがあった。。。

前回までの説明のようにシリンダーゲージは内径を0.01mm単位で測れる測定器です。

測定範囲は合わせたところから±0.5mm程度となります。

なので、あと3mmくらい削って、、、となると何度も合わせ直す必要があります。

実際はそんな面倒なことはできませんし、そんな精度も必要ありませんので、残り0.2mmくらいのところまでノギスで測定していきます。

どんな加工でもそうですが、正確な測定ができていないと正確な加工はできません。

今、何ミリだから、あと何ミリ削る。と言うような感じです。

今、何ミリが間違っていると、できあがりの値もズレています。

内径加工の場合、間違って小さくできていれば、もう一度削り直すことができます。

大きくなった穴は小さくすることはできませんから

ノギスで内径を測定する時ありがちなミスは、

こうやって斜めに測ってしまうこと。

測定するときは真っすぐになっていても、抜く時に斜めになって縮んでしまいます。

そう、この場合の斜めは前回お話した==測定面に直角が一番短くて、斜めになると長くなる==のと逆になります。

測定部分の幅(長さ)が効いてきます。

抜く時に動いてしまうリスクがあるので、抜かずに読み取ろうとします。

その時、読みにくいのでつい斜めにして目盛りを読んでしまっているときがあります。

これも測定器に直線部分があるために直径を測っていないことになります。

いずれも小さく測ってしまうために、まだ小さいからもっと削っても大丈夫、と削りすぎてしまうパターンに陥ります。

他にも測定で誤るパターンはいくつかありますね。

直径目盛と半径目盛を間違える。

数値の桁を勘違いする。

シリンダーゲージのプラスとマイナスを勘違いする。

マイクロメータで1回転(0.5mm)間違える。

わかっていても陥る危ないワナですね

前回までの説明のようにシリンダーゲージは内径を0.01mm単位で測れる測定器です。

測定範囲は合わせたところから±0.5mm程度となります。

なので、あと3mmくらい削って、、、となると何度も合わせ直す必要があります。

実際はそんな面倒なことはできませんし、そんな精度も必要ありませんので、残り0.2mmくらいのところまでノギスで測定していきます。

どんな加工でもそうですが、正確な測定ができていないと正確な加工はできません。

今、何ミリだから、あと何ミリ削る。と言うような感じです。

今、何ミリが間違っていると、できあがりの値もズレています。

内径加工の場合、間違って小さくできていれば、もう一度削り直すことができます。

大きくなった穴は小さくすることはできませんから

ノギスで内径を測定する時ありがちなミスは、

こうやって斜めに測ってしまうこと。

測定するときは真っすぐになっていても、抜く時に斜めになって縮んでしまいます。

そう、この場合の斜めは前回お話した==測定面に直角が一番短くて、斜めになると長くなる==のと逆になります。

測定部分の幅(長さ)が効いてきます。

抜く時に動いてしまうリスクがあるので、抜かずに読み取ろうとします。

その時、読みにくいのでつい斜めにして目盛りを読んでしまっているときがあります。

これも測定器に直線部分があるために直径を測っていないことになります。

いずれも小さく測ってしまうために、まだ小さいからもっと削っても大丈夫、と削りすぎてしまうパターンに陥ります。

他にも測定で誤るパターンはいくつかありますね。

直径目盛と半径目盛を間違える。

数値の桁を勘違いする。

シリンダーゲージのプラスとマイナスを勘違いする。

マイクロメータで1回転(0.5mm)間違える。

わかっていても陥る危ないワナですね

2015年11月25日

507 シリンダーゲージ

「そのうち」が溜まらないようにやっておきます

前回のつづき。

ここで↓簡単にシリンダーゲージのことを紹介しています。

測定部は可動側と固定側があります。

固定側は測定する直径によって5mm刻みの測定子を取り変えます。

3mm、2mm、1mm、0.5mmのアジャストシムを使って測定範囲にあった長さに調整します。

可動側にはガイドがついていて中心(一番長いところ)を通るように案内します。

直径は、前回の説明の通り「中心を通る」「測定面に直角」でしたが、これで中心を通るはクリアできます。

あとは、測定面に直角の部分を探し当てれば良いことになります。

可動側(ガイドがある側)から測定箇所に押し込んでいきます。

斜めの状態から直角を過ぎると逆に斜めに傾きます。

写真じゃわかりにくいですね

そうすると上部のダイヤルゲージの針は、90側から0に近づいてあるとろで90側に折り返していきます。

そうすると上部のダイヤルゲージの針は、90側から0に近づいてあるとろで90側に折り返していきます。

その折り返すところが最大値ですから、そこが直径と言うことになります。

例えば、この写真のように「4」で折り返しているなら、最初に合わせた数値より0.04小さいと言うことになります。

最初に65mmに合わせたなら、65.00-0.04=64.96mmということになります。

深い穴も測定できますから、テーパ状の変化もわかります。

ね、簡単でしょ

前回のつづき。

ここで↓簡単にシリンダーゲージのことを紹介しています。

2015/03/04

ゲージシリーズゲージでよく使うのは、ダイヤルゲージ最小目盛りが0.01mmのものが多いですね。針はグルグルと回ります。コレは1回転1mm、5回転できますので測定範囲は5mmになります。背面から測定子が出ているタイプもあります。針はグルグル回らずに右左に振れる動きます。測定範囲は+0.5mm、−0.5mm…

測定部は可動側と固定側があります。

固定側は測定する直径によって5mm刻みの測定子を取り変えます。

3mm、2mm、1mm、0.5mmのアジャストシムを使って測定範囲にあった長さに調整します。

可動側にはガイドがついていて中心(一番長いところ)を通るように案内します。

両側の丸いコマがガイド / リング状の部分がガイド

いずれも真ん中の細いピンが可動側の測定子。ガイド幅が広いほど安定して中心を通ることになるのでしょうね。溝部分などを測定したいときは狭い方が邪魔にならないのでしょうね。直径は、前回の説明の通り「中心を通る」「測定面に直角」でしたが、これで中心を通るはクリアできます。

あとは、測定面に直角の部分を探し当てれば良いことになります。

可動側(ガイドがある側)から測定箇所に押し込んでいきます。

斜めの状態から直角を過ぎると逆に斜めに傾きます。

写真じゃわかりにくいですね

その折り返すところが最大値ですから、そこが直径と言うことになります。

例えば、この写真のように「4」で折り返しているなら、最初に合わせた数値より0.04小さいと言うことになります。

最初に65mmに合わせたなら、65.00-0.04=64.96mmということになります。

深い穴も測定できますから、テーパ状の変化もわかります。

ね、簡単でしょ

2015年07月08日

485 再生

なぜだか同じテーマが続きます。

今回もドリルがテーマ。

先日、旋盤でドリルの深穴の加工をやっていました。

ドリル径31mm、深さ140mm。φ17で下穴を開けていました。

比率的にはそんなでもないですが材料がSNCMということが要注意です。

最初はφ32キリで進んでいました。

深さ50mmほど過ぎたあたりで危ない予感がしたので、φ31に変更しました。

危ない予感っていうのは、切削の音とか切り屑の状態とかそういった様々な状態から「このままだとうまくいかない」んじゃないかと感じたと言う第六感です。

φ32のドリルの刃を研ぎ直しても良かったのですが、どうもサイド刃がこすれてギィーギィーなってるようなので、ドリルの径を小さくすることでそれが解消できるかなという判断でした。

しかし、状況は大して改善されずそのまま作業を進めていました。

そしてグッガッッ とドリルがワークに喰いついたようでチャックとワークが空回りしてしまいました。

とドリルがワークに喰いついたようでチャックとワークが空回りしてしまいました。

幸い四つ爪で銅板を介してチャッキングしていたのでワークに傷はついていませんでした。

その後なんとか救済し完成することはできました。

しかし、、、

その時のドリルは大きくサイド刃が欠けていました

ここまで来るとグラインダーで研いでいては追いつきません。

傷んでるところをファインカッターで切り落とします。

写真は切り落としたあとですね。切る前に撮っておけば良かった。。。

これ↑をグラインダーで研いでいきます。

荒削り終了。

刃の角度の調整と肩の高さを調整して仕上げ。

最後にシンニング(中心部分の加工)を施せば完成です。

この径だとほとんど下穴を開けた後の加工になりますからシンニングはあまり必要ではないんですがね。飾りみたいなもんです。

シンニングの付け方が毎回バラバラな感じです。

シンニングについては、そのうち書いてみたいと思います。

今回もドリルがテーマ。

先日、旋盤でドリルの深穴の加工をやっていました。

ドリル径31mm、深さ140mm。φ17で下穴を開けていました。

比率的にはそんなでもないですが材料がSNCMということが要注意です。

最初はφ32キリで進んでいました。

深さ50mmほど過ぎたあたりで危ない予感がしたので、φ31に変更しました。

危ない予感っていうのは、切削の音とか切り屑の状態とかそういった様々な状態から「このままだとうまくいかない」んじゃないかと感じたと言う第六感です。

φ32のドリルの刃を研ぎ直しても良かったのですが、どうもサイド刃がこすれてギィーギィーなってるようなので、ドリルの径を小さくすることでそれが解消できるかなという判断でした。

しかし、状況は大して改善されずそのまま作業を進めていました。

そしてグッガッッ

とドリルがワークに喰いついたようでチャックとワークが空回りしてしまいました。

とドリルがワークに喰いついたようでチャックとワークが空回りしてしまいました。幸い四つ爪で銅板を介してチャッキングしていたのでワークに傷はついていませんでした。

その後なんとか救済し完成することはできました。

しかし、、、

その時のドリルは大きくサイド刃が欠けていました

ここまで来るとグラインダーで研いでいては追いつきません。

傷んでるところをファインカッターで切り落とします。

写真は切り落としたあとですね。切る前に撮っておけば良かった。。。

これ↑をグラインダーで研いでいきます。

荒削り終了。

刃の角度の調整と肩の高さを調整して仕上げ。

最後にシンニング(中心部分の加工)を施せば完成です。

この径だとほとんど下穴を開けた後の加工になりますからシンニングはあまり必要ではないんですがね。飾りみたいなもんです。

シンニングの付け方が毎回バラバラな感じです。

シンニングについては、そのうち書いてみたいと思います。

タグ :SNCM

2015年04月30日

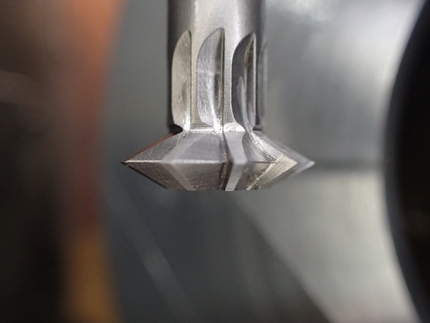

475 シンニング

また鋼球の穴加工がやってきました。

超硬ドリルを研ぎ直しながら加工しています。

今回は10個もあるので、シンニングがない方が工具寿命が長くて良いかなと思ってたんですが、刃先をよーく観察するとチゼルの部分に切り屑のような物がこびりついています。そこでシンニングを入れるとサクッと削れるようになりました。

以前にドリルの記事をいくつか書いていますが、シンニングについてはあまり触れていないようです。

この写真のドリルの右側半分だけ見てください。

大きく分けて上側の横長の長方形、

その下側の三角形、

さらにその下のブーメラン形(上に反った弓形)、

の3面から構成されています。

一番上の四角形の上端が切れ刃になります。

2番目の三角形状が逃げ面、

3番目のブーメラン形状がシンニングと言うことになります。

シンニングはチゼル(ドリルの右と左の境目)部分を短くして切削抵抗を減らそうということです。

チゼルの部分は押しのけているので抵抗が大きく、シンニングすることで切削に近い状態にして抵抗を減らそうと言うことです。

ネットで検索するといろいろとでてきます。自分の記事も出てきてびっくり

その中で気に入ったのはこれ。

心厚部の切れ刃を形成する研磨のことです。

チゼル部分の心厚だけを少し落とし、負のすくい角として切れ刃を形成します。

シンニングを行うことで主に食い付き性が向上し切削抵抗を軽減できるため、穴あけ効率があがります。

シンニングするとなぜ抵抗が減るのか的なことを細かく書こうと思ってはいましたが、画像とか準備が足りないのでまた次回に。

縁が薄いのか中々書ききれませんね

今回はシンニングした方が切れ味よくなるし、5個くらいはいけるよと言う備忘録です

超硬ドリルを研ぎ直しながら加工しています。

今回は10個もあるので、シンニングがない方が工具寿命が長くて良いかなと思ってたんですが、刃先をよーく観察するとチゼルの部分に切り屑のような物がこびりついています。そこでシンニングを入れるとサクッと削れるようになりました。

以前にドリルの記事をいくつか書いていますが、シンニングについてはあまり触れていないようです。

この写真のドリルの右側半分だけ見てください。

大きく分けて上側の横長の長方形、

その下側の三角形、

さらにその下のブーメラン形(上に反った弓形)、

の3面から構成されています。

一番上の四角形の上端が切れ刃になります。

2番目の三角形状が逃げ面、

3番目のブーメラン形状がシンニングと言うことになります。

シンニングはチゼル(ドリルの右と左の境目)部分を短くして切削抵抗を減らそうということです。

チゼルの部分は押しのけているので抵抗が大きく、シンニングすることで切削に近い状態にして抵抗を減らそうと言うことです。

ネットで検索するといろいろとでてきます。自分の記事も出てきてびっくり

その中で気に入ったのはこれ。

心厚部の切れ刃を形成する研磨のことです。

チゼル部分の心厚だけを少し落とし、負のすくい角として切れ刃を形成します。

シンニングを行うことで主に食い付き性が向上し切削抵抗を軽減できるため、穴あけ効率があがります。

シンニングするとなぜ抵抗が減るのか的なことを細かく書こうと思ってはいましたが、画像とか準備が足りないのでまた次回に。

縁が薄いのか中々書ききれませんね

今回はシンニングした方が切れ味よくなるし、5個くらいはいけるよと言う備忘録です

2015年03月16日

468 マイクロメータ

マイクロメータはネジの原理を利用して測定する器具です。

一般的に1回転で0.5mm進むネジ(ピッチ0.5mm)の外周を50等分の目盛りを付けて、1目盛り0.1mmが読めるようになっています。

測定圧(測定子を押し付ける力)が一定になるようにラチェット機構がついています。

ラチェットではなくフリクションタイプのものもあります。

歯厚マイクロメータ

歯車の歯を1つだけでは測ることができないので、何枚かまたいで測るまたぎ歯厚を測定します。

キャリパー型外測マイクロメータ

円と円の間の距離を測るものです。測定面が球面になっています。

特注品です。

棒球面マイクロメータ

管の肉厚などを測定するのに使用されます。

ポイントマイクロメータ

狭い場所を測定するのに用いられます。

ネジマイクロメータ

ネジの検定に使われます。

ピッチが違うものはどうやって測るんだろう・・・?

コマが替えられるようです。

棒形内側マイクロメータ

穴径など内測に利用されます。

測定面との直角や測定圧(ラチェット機構がない)など習熟が必要です。

キャリパー型内側マイクロメータ

穴径や溝幅など内測に利用されます。

棒形より測定は容易ですが、穴の入口部分しか測定できません。

また、キャリパー型はアッベの定理から外れるので測定誤差が出ないように注意が必要です。

一般的に1回転で0.5mm進むネジ(ピッチ0.5mm)の外周を50等分の目盛りを付けて、1目盛り0.1mmが読めるようになっています。

測定圧(測定子を押し付ける力)が一定になるようにラチェット機構がついています。

ラチェットではなくフリクションタイプのものもあります。

歯厚マイクロメータ

歯車の歯を1つだけでは測ることができないので、何枚かまたいで測るまたぎ歯厚を測定します。

キャリパー型外測マイクロメータ

円と円の間の距離を測るものです。測定面が球面になっています。

特注品です。

棒球面マイクロメータ

管の肉厚などを測定するのに使用されます。

ポイントマイクロメータ

狭い場所を測定するのに用いられます。

ネジマイクロメータ

ネジの検定に使われます。

ピッチが違うものはどうやって測るんだろう・・・?

コマが替えられるようです。

棒形内側マイクロメータ

穴径など内測に利用されます。

測定面との直角や測定圧(ラチェット機構がない)など習熟が必要です。

キャリパー型内側マイクロメータ

穴径や溝幅など内測に利用されます。

棒形より測定は容易ですが、穴の入口部分しか測定できません。

また、キャリパー型はアッベの定理から外れるので測定誤差が出ないように注意が必要です。

2015年03月10日

467 測定器いろいろ

前回の続き

まぁ古いです。同世代か・・・

モールステーパゲージ

テーパの規格もいろいろありますが、モールステーパはテーパシャンクドリルに使われていますね。

旋盤の主軸端、心押し台、ボール盤の主軸端にはモールステーパ穴になっています。

#1から順々に大きくなるように規格されています。

ハイトマスター?ハイトゲージ? 何て言うんだろ・・・

前回紹介したハイトゲージの仲間。

ブロックゲージを組み合わせて高さの基準を作っていきます。

測定子

測定子

箱に入った状態

箱に入った状態

リンギングさせて組み立てていきます。

リンギングさせて組み立てていきます。

ノギス

主尺のところが丸棒のになっています。読み方とか精度はかわらなようです。

内測ダイヤルコンパレータ

穴径とか溝とかの内寸を比較測定します。

シリンダーゲージとダイヤルゲージを一体にしたようなもの。

こちら↓は今でも現役のようです。

これらが入っているケースもレトロ。

特に蝶番、留め具の部分が凝った細工してあって泣かせます。

昔の量産品なのでしょうが、プラスチックのケースより味がありますね。

もうなんだか使い方のわからないものも。。。

拡大(縮小)器と思われる。

ノギスの仲間?

深さ方向も測れるような感じ。

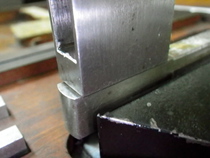

ブラウン&シャープ社製です。

ケースの中に同封されていた製品紹介(一部)

他のページも見たい方はご連絡ください

続きを読む

まぁ古いです。同世代か・・・

モールステーパゲージ

テーパの規格もいろいろありますが、モールステーパはテーパシャンクドリルに使われていますね。

旋盤の主軸端、心押し台、ボール盤の主軸端にはモールステーパ穴になっています。

#1から順々に大きくなるように規格されています。

ハイトマスター?ハイトゲージ? 何て言うんだろ・・・

前回紹介したハイトゲージの仲間。

ブロックゲージを組み合わせて高さの基準を作っていきます。

ノギス

主尺のところが丸棒のになっています。読み方とか精度はかわらなようです。

内測ダイヤルコンパレータ

穴径とか溝とかの内寸を比較測定します。

シリンダーゲージとダイヤルゲージを一体にしたようなもの。

こちら↓は今でも現役のようです。

これらが入っているケースもレトロ。

特に蝶番、留め具の部分が凝った細工してあって泣かせます。

昔の量産品なのでしょうが、プラスチックのケースより味がありますね。

もうなんだか使い方のわからないものも。。。

拡大(縮小)器と思われる。

ノギスの仲間?

深さ方向も測れるような感じ。

ブラウン&シャープ社製です。

ケースの中に同封されていた製品紹介(一部)

他のページも見たい方はご連絡ください

続きを読む

2015年03月04日

466 ゲージゲージ

ゲージシリーズ

ゲージでよく使うのは、

ダイヤルゲージ

最小目盛りが0.01mmのものが多いですね。

針はグルグルと回ります。コレは1回転1mm、5回転できますので測定範囲は5mmになります。

背面から測定子が出ているタイプもあります。

針はグルグル回らずに右左に振れる動きます。測定範囲は+0.5mm、−0.5mm、計1mmになります。

こちらは、てこ式のダイヤルゲージ。

こいつは1目盛り0.002mm。敏感です。

なぜだかこのタイプは「インジゲータ」って呼ばれています。

ウチではどちらも「ダイヤル」って呼ぶことが多いですね。

シリンダーゲージ

穴の内径を測定する時に使います。

頭にダイヤルゲージが付いています。

比較測定するので、ある長さにセットしたところから+0.5mm、−0.5mmが測定範囲になります。測定子の長さを変えることで測定範囲を変えていきます。

長さのセットは、外測マイクロメータで合わせることが多いですね。

リングゲージなどはっきりと直径(長さ)のわかっているものを基準に合わせることもあります。

ハイトゲージ

以前に紹介したサシ立てとトースカンの現代版。

以前に紹介したサシ立てとトースカンの現代版。

高さを測る測定器ですが、測定子の先端で線を引く(傷をつける)ことができます。(ケガキ)

デジタル表示になってグッと便利になりました。

古めかしいんですが、変わったタイプの測定器も発見しましたので、次回にご紹介します。

ゲージでよく使うのは、

ダイヤルゲージ

最小目盛りが0.01mmのものが多いですね。

針はグルグルと回ります。コレは1回転1mm、5回転できますので測定範囲は5mmになります。

背面から測定子が出ているタイプもあります。

針はグルグル回らずに右左に振れる動きます。測定範囲は+0.5mm、−0.5mm、計1mmになります。

こちらは、てこ式のダイヤルゲージ。

こいつは1目盛り0.002mm。敏感です。

なぜだかこのタイプは「インジゲータ」って呼ばれています。

ウチではどちらも「ダイヤル」って呼ぶことが多いですね。

シリンダーゲージ

穴の内径を測定する時に使います。

頭にダイヤルゲージが付いています。

比較測定するので、ある長さにセットしたところから+0.5mm、−0.5mmが測定範囲になります。測定子の長さを変えることで測定範囲を変えていきます。

長さのセットは、外測マイクロメータで合わせることが多いですね。

リングゲージなどはっきりと直径(長さ)のわかっているものを基準に合わせることもあります。

ハイトゲージ

高さを測る測定器ですが、測定子の先端で線を引く(傷をつける)ことができます。(ケガキ)

デジタル表示になってグッと便利になりました。

古めかしいんですが、変わったタイプの測定器も発見しましたので、次回にご紹介します。

2015年02月26日

465 ゲージ

鳥かごとか犬小屋の類いは「ケージ」

鉄道模型の「Nゲージ」とかの方です。

ゲージ【gauge】

長さ・重量などの物理量を測定する器具の総称。(goo辞書より)

ウチの工場にもゲージと名の付くものがいくつもあります。

ブロックゲージ(ゲージブロッック)

鋼製(最近はセラミックもあるようです。)で112個組、103個組、76個組などの組み合わせがあるそうです。

いくつかをリンギング(密着)させて貼り合わせることで任意の寸法を作る事ができます。

0.1μm以下の精度で作られているので各種の基準として、測定器具の校正などに使用されています。

シックネスゲージ(フィラーゲージ/すきまゲージ)

隙間に差し込んで隙間を計る道具。

ピッチゲージ

ネジのピッチ(ネジ山の間隔)を測定する道具。

ネジのピッチ(ネジ山の間隔)を測定する道具。

インチネジ用とメートルねじ用がある。

メートルねじピッチ2とインチネジ13山を比べてみると、

メートルねじピッチ2とインチネジ13山を比べてみると、

インチネジは1インチ25.4mmあたりのネジ山の数で示されます。

25.4÷13=1.9538・・・・

ピッチ2にかなり近いのですが、2山すすむと0.1mmほど違いますからねじ込めませんね。

えっ!たったその程度の違いで入らないのと思われるかもしれませんね。

ガバガバのネジなら入るでしょうが。

実際にM16-P2のネジに2.0と1.9をあててみると、

ラジアスゲージ(Rゲージ)

曲率(アール)を調べることができる道具です。

曲率(アール)を調べることができる道具です。

角部の外側のアールと隅部の内側のアールを調べることができます。

外側のアールを調べている例

外側のアールを調べている例

アングルゲージ(角度ゲージ)

その名の通り角度を調べる道具です。

更に工場の奥を探してみると、、、

挟みゲージ

通り側と止まり側とがあって、この写真の20mmの場合、

通り側と止まり側とがあって、この写真の20mmの場合、

通り側+0.012mm、止まり側+0.002mmとなっています。

通り側を通って止まり側を通らなければ20.002〜20.012mmの範囲にできていると言うことがわかります。

栓ゲージ

こちらは穴用のゲージ。

はさみゲージと同じように通り側、止まり側があります。

通り側-0.012、止まり側+0.002になっていますので、19.988〜20.002mmにできていることを知ることができます。

いずれも今のように測定器具が普及しておらず高価だった頃には良く利用されていたようです。

今でも大量生産などの寸法管理に利用されているんじゃないかな。

ネジ(プラグ)ゲージ

雌ネジのでき具合を調べるゲージ。

やはり通り側、止まり側があって、通り側を通って止まり側を通らなければ、基準内におさまっていると言うことになります。

雄ネジ用のネジリングゲージもありまあす。

探し出したら色々と発掘されましたので続きます。。。

鉄道模型の「Nゲージ」とかの方です。

ゲージ【gauge】

長さ・重量などの物理量を測定する器具の総称。(goo辞書より)

ウチの工場にもゲージと名の付くものがいくつもあります。

ブロックゲージ(ゲージブロッック)

鋼製(最近はセラミックもあるようです。)で112個組、103個組、76個組などの組み合わせがあるそうです。

いくつかをリンギング(密着)させて貼り合わせることで任意の寸法を作る事ができます。

0.1μm以下の精度で作られているので各種の基準として、測定器具の校正などに使用されています。

シックネスゲージ(フィラーゲージ/すきまゲージ)

隙間に差し込んで隙間を計る道具。

ピッチゲージ

インチネジ用とメートルねじ用がある。

インチネジは1インチ25.4mmあたりのネジ山の数で示されます。

25.4÷13=1.9538・・・・

ピッチ2にかなり近いのですが、2山すすむと0.1mmほど違いますからねじ込めませんね。

えっ!たったその程度の違いで入らないのと思われるかもしれませんね。

ガバガバのネジなら入るでしょうが。

実際にM16-P2のネジに2.0と1.9をあててみると、

ラジアスゲージ(Rゲージ)

角部の外側のアールと隅部の内側のアールを調べることができます。

アングルゲージ(角度ゲージ)

その名の通り角度を調べる道具です。

更に工場の奥を探してみると、、、

挟みゲージ

通り側+0.012mm、止まり側+0.002mmとなっています。

通り側を通って止まり側を通らなければ20.002〜20.012mmの範囲にできていると言うことがわかります。

栓ゲージ

こちらは穴用のゲージ。

はさみゲージと同じように通り側、止まり側があります。

通り側-0.012、止まり側+0.002になっていますので、19.988〜20.002mmにできていることを知ることができます。

いずれも今のように測定器具が普及しておらず高価だった頃には良く利用されていたようです。

今でも大量生産などの寸法管理に利用されているんじゃないかな。

ネジ(プラグ)ゲージ

雌ネジのでき具合を調べるゲージ。

やはり通り側、止まり側があって、通り側を通って止まり側を通らなければ、基準内におさまっていると言うことになります。

雄ネジ用のネジリングゲージもありまあす。

探し出したら色々と発掘されましたので続きます。。。

2015年02月09日

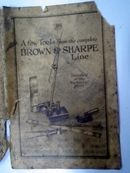

462 押さえ

コメントいただいたのでお答え代わりに。

加工物を固定するのに使うのが押さえ金具です。

よく使うのはこんなの↓

自作品です。

左側が加工物。

右の階段状のものがステップブロック。加工物と同じ高さ(やや高め)を選びます。

その真ん中が押さえ金。

それらを固定する押さえボルト。てこの原理から加工物に近い方を押さえた方が強く押さえられます。

他にもいくつかのパターンがあります。

先端が丸棒状になったもの。

加工物の横に穴を開けて、そこを固定します。上面を押さえないので全面加工が可能になります。

押さえボルトの通る穴を開放したもの。取り外す時にネジを全部外さずに、緩めるだけで取り外しが可能になります。

押さえボルトの通る穴を開放したもの。取り外す時にネジを全部外さずに、緩めるだけで取り外しが可能になります。

ステップブロック側にネジ穴があります。

ここにボルトを入れてステップブロックの代わりになります。高さの調整も自由ですし、一体になるので便利です。

いずれも加工物の取り替えの際に押さえ金、ステップブロックがバラバラになってセットに時間がかかります。

ステップブロックがイイ高さにならないこともあります。

そんな悩みを一気に解消。

スイングクランプって言うんだっけな。。。

ネジ締めるだけです。

それでも位置が変わったりしてしまいます。

そこでコレ

本体を固定して、ハンドル1本で締め緩めができます。

本体を固定して、ハンドル1本で締め緩めができます。

ウォームを利用した機構だと思います。締め付け力も強くて、便利です。

BESSEY スピードクランプ(だったかな・・・)

2万円くらいのようです。

参考になりましたでしょうか。

加工物を固定するのに使うのが押さえ金具です。

よく使うのはこんなの↓

自作品です。

左側が加工物。

右の階段状のものがステップブロック。加工物と同じ高さ(やや高め)を選びます。

その真ん中が押さえ金。

それらを固定する押さえボルト。てこの原理から加工物に近い方を押さえた方が強く押さえられます。

他にもいくつかのパターンがあります。

先端が丸棒状になったもの。

加工物の横に穴を開けて、そこを固定します。上面を押さえないので全面加工が可能になります。

ステップブロック側にネジ穴があります。

ここにボルトを入れてステップブロックの代わりになります。高さの調整も自由ですし、一体になるので便利です。

いずれも加工物の取り替えの際に押さえ金、ステップブロックがバラバラになってセットに時間がかかります。

ステップブロックがイイ高さにならないこともあります。

そんな悩みを一気に解消。

スイングクランプって言うんだっけな。。。

ネジ締めるだけです。

それでも位置が変わったりしてしまいます。

そこでコレ

ウォームを利用した機構だと思います。締め付け力も強くて、便利です。

BESSEY スピードクランプ(だったかな・・・)

2万円くらいのようです。

参考になりましたでしょうか。