› V=πdn/1000 › 仕上げ

› V=πdn/1000 › 仕上げ2025年02月04日

984 コンパス

この500角の板4枚を直径500の円にして、2枚ずつ張り合わせて欲しいとの依頼

円をケガいてコンターマシンかジグソーで切るしかないんだろうな

何か楽する方法はないかな

コンパスみたいに真ん中に針立ててツーっと回せればイイんだけど

こいつをコンターマシンにシャコ万で固定して

ズレないようにカット

残りの2枚をコンターでカットしているシニア先輩に、意気揚々と「これ良いでしょ」と見せにいったらすでに切り終わっていました

しかもそれなりのクオリティ、恐れ入りましたm(__)m

12か所の穴を開けるのにコンパスで6等分していたら後輩から「何やっているんですか?」「ん?正三角形6個で円やろ」

2024年12月11日

976 蒟蒻みたいな

ウレタンの栓に直径20ミリのホースが通る穴を拡大してくれと言う依頼。

ウレタンはコンニャクみたいにフニャフニャなので保持するのも加工するのも大変です

直立ボール盤に押さえつけて加工することに

保持用のジグでも作ればよいけど、それだけの手間をかけるのも、ということで、あちらこちらで押さえこんでます

20のドリルで加工しても20の穴にはならないので様子を見ながらドリルのサイズを大きくしていって、何とか完了

何かいい道具知っていたら教えてください。

ウレタンはコンニャクみたいにフニャフニャなので保持するのも加工するのも大変です

直立ボール盤に押さえつけて加工することに

保持用のジグでも作ればよいけど、それだけの手間をかけるのも、ということで、あちらこちらで押さえこんでます

20のドリルで加工しても20の穴にはならないので様子を見ながらドリルのサイズを大きくしていって、何とか完了

何かいい道具知っていたら教えてください。

2024年07月31日

971 キー溝

キー溝の加工です。

オス・メス作ってスムースにスライドできるようにしたい。

メスはワイヤー放電加工機で、

オスはフライス盤で加工しています。

単体ではキーは収まっているのですが、組み合わせるとスライドどころか途中までしか入りませんでした。

それぞれに中心の一致、割り出しの一致、平行度が要求されます。

キーが抜けないようにオスのキー溝は、わずかに締りバメで作っています。

加工の時か、キーの挿入時かに溝の淵の部分が変形しているようです。

キーを外しても穴に軸が入らなくなっていました。

面取りではカバーできないくらいの料だったようです。

様ざまな要因が絡んで不具合が発生していたようです。こういった事態の発生を減らすために精度の良い加工を意識していきたいと思います。

それが結果的トラブルを未然に防いで時間の短縮につながるのでしょうね。

いくつか手直しして完成となりました。

オス・メス作ってスムースにスライドできるようにしたい。

メスはワイヤー放電加工機で、

オスはフライス盤で加工しています。

単体ではキーは収まっているのですが、組み合わせるとスライドどころか途中までしか入りませんでした。

それぞれに中心の一致、割り出しの一致、平行度が要求されます。

キーが抜けないようにオスのキー溝は、わずかに締りバメで作っています。

加工の時か、キーの挿入時かに溝の淵の部分が変形しているようです。

キーを外しても穴に軸が入らなくなっていました。

面取りではカバーできないくらいの料だったようです。

様ざまな要因が絡んで不具合が発生していたようです。こういった事態の発生を減らすために精度の良い加工を意識していきたいと思います。

それが結果的トラブルを未然に防いで時間の短縮につながるのでしょうね。

いくつか手直しして完成となりました。

2024年06月11日

964 取れない

ボルトが折れたので取って欲しいとの依頼

急ぎとのことだったので目検討でポンチ打ってボール盤でもんでみましたが、穴が開くだけでうまくいかず

フライス盤で心出ししてドリルでもんだらネジが回りだして抜けました

残骸

急ぎとのことだったので目検討でポンチ打ってボール盤でもんでみましたが、穴が開くだけでうまくいかず

フライス盤で心出ししてドリルでもんだらネジが回りだして抜けました

残骸

2024年02月02日

944 なんでも屋

これ (軽量ブロック)から

(軽量ブロック)から

これ を切り出せと、、、

を切り出せと、、、

やりましょう。。。

高速切断機で

雨が降っているので屋内から外に向けてやってます

簡単に切れました。

ただ精度はでません

最後が欠けますね。

スライド丸ノコにダイヤモンドカッターを付けて切断

スライド丸ノコ結構使えます。

ミリ単位でバラついていますが、こんなので良いそうです。

(軽量ブロック)から

(軽量ブロック)から

これ

を切り出せと、、、

を切り出せと、、、

やりましょう。。。

高速切断機で

雨が降っているので屋内から外に向けてやってます

簡単に切れました。

ただ精度はでません

最後が欠けますね。

スライド丸ノコにダイヤモンドカッターを付けて切断

スライド丸ノコ結構使えます。

ミリ単位でバラついていますが、こんなので良いそうです。

2024年01月25日

943 二刀流

スリ割が短かったので延ばそうとしています。

溝の幅が2ミリほど必要なのでノコの刃の厚さでは足りません。

ヤスリも入らないので広げるのは難しい

二刀流ならぬ二枚刃で対抗です。

これで削り残しナシ!

溝の幅が2ミリほど必要なのでノコの刃の厚さでは足りません。

ヤスリも入らないので広げるのは難しい

二刀流ならぬ二枚刃で対抗です。

これで削り残しナシ!

2023年09月05日

932 単なる台

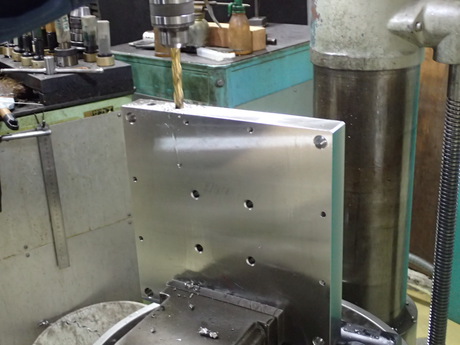

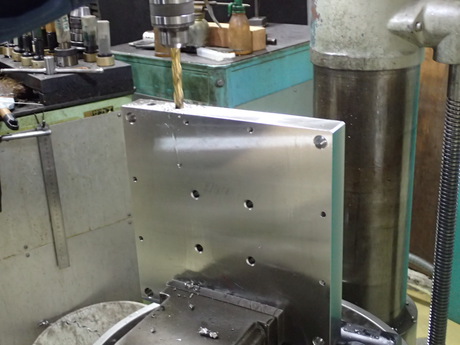

アクリルのボックスに蓋をつけて欲しいという依頼

すでにボックスも扉もできていて蝶番を取り付ける穴を開けるだけの作業です。

扉の方は難なく完了。問題はボックスの方です。

小型のボール盤を使っているように見えます。一見すると。

よ〜く見てみると

ハンドドリルで作業しています。

ボックスが大き過ぎて良い塩梅に収まりませんでした

すでにボックスも扉もできていて蝶番を取り付ける穴を開けるだけの作業です。

扉の方は難なく完了。問題はボックスの方です。

小型のボール盤を使っているように見えます。一見すると。

よ〜く見てみると

ハンドドリルで作業しています。

ボックスが大き過ぎて良い塩梅に収まりませんでした

2023年08月24日

930 縁切りとは違う

大の大人が3人も集まって何をやっているのでしょうか?

↑写真をクリックするとyoutubeの動画が再生されます。

半径800mm、直径1600mm=1.6mのリングが欲しいとのリクエスト

一体では難しいので分割して製作します。

0.5mmの塩ビのシート、幅は70mm。6枚で足りるはず。

以前、工作室で購入していた円切りカッター

直径300mmまでしか切れないので、延長します。

板の先に切れ目を入れて円切りカッターを固定しています。支点は釘。

押さえる係、切る係と分かれて担当します。

ベースが凸凹だと上手く切れないので、ベニヤ板を敷いています。

そして冒頭の動画というわけです。

https://youtu.be/jYogosJtH-Q

↑写真をクリックするとyoutubeの動画が再生されます。

半径800mm、直径1600mm=1.6mのリングが欲しいとのリクエスト

一体では難しいので分割して製作します。

0.5mmの塩ビのシート、幅は70mm。6枚で足りるはず。

以前、工作室で購入していた円切りカッター

直径300mmまでしか切れないので、延長します。

板の先に切れ目を入れて円切りカッターを固定しています。支点は釘。

押さえる係、切る係と分かれて担当します。

ベースが凸凹だと上手く切れないので、ベニヤ板を敷いています。

そして冒頭の動画というわけです。

https://youtu.be/jYogosJtH-Q

タグ :塩ビ

2023年07月21日

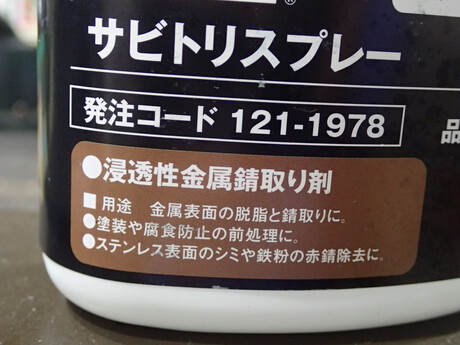

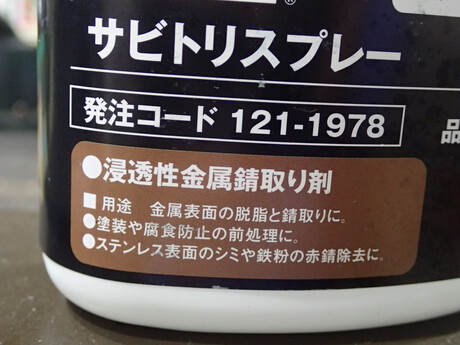

925 サビ落とし

ウェブをウロウロしていいたり、SNSで流れてくる広告に絆されて買ってみた。

この液状のスプレータイプとジェル状の塗るタイプをテスト。

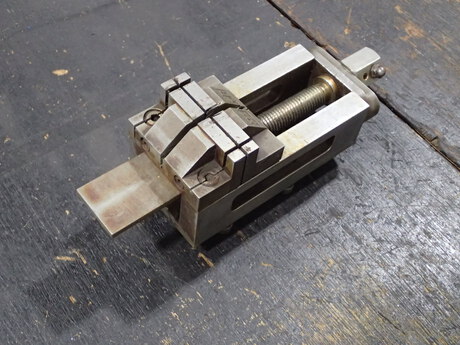

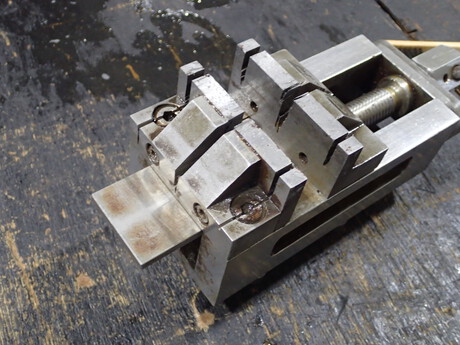

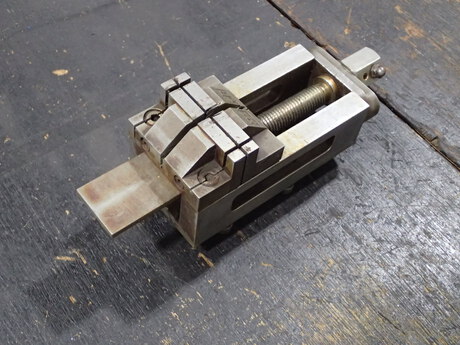

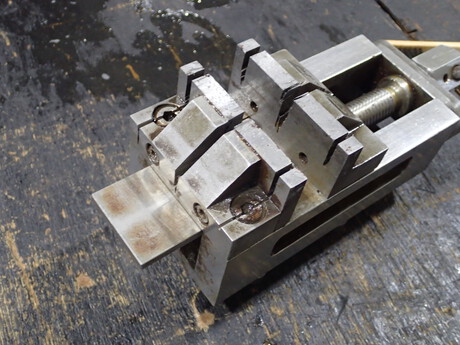

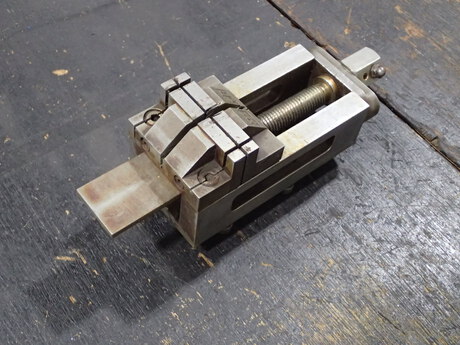

実験台はこのバイス

サビなのか汚れなのか

スプレーで吹きかけて、ブラシでゴシゴシ

少しはマシになったか。汚れが落ちた程度とも思える。

再度、スプレーして真鍮のワイヤーブラシでゴシゴシ

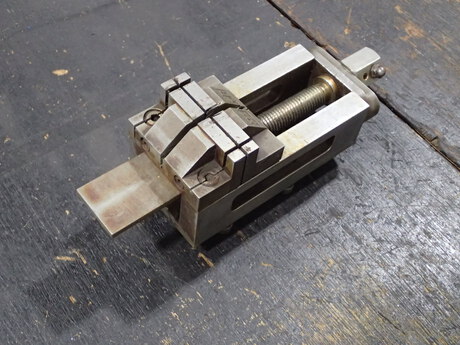

液の効果なのか、ブラシで擦られたからか随分とキレイになりました。

Before・Afterで比べてみれば

ジェルタイプは、以前の記事の木工用ボンドと同じようでした。匂いが同じ=成分が同じ?

いずれも塗布後は放置しない。放置しすぎると黒く変色して厄介なことになる。

施工後は、油などを塗布して防錆処理した方が良い。←当たり前⁉︎

汚れや浮いた錆などは予め落としてから施工する。←当たり前2⁉︎

何もつけないより効果はある←個人的感想

何よりも錆びさせないように予防するのが最適←当たり前

この液状のスプレータイプとジェル状の塗るタイプをテスト。

実験台はこのバイス

サビなのか汚れなのか

スプレーで吹きかけて、ブラシでゴシゴシ

少しはマシになったか。汚れが落ちた程度とも思える。

再度、スプレーして真鍮のワイヤーブラシでゴシゴシ

液の効果なのか、ブラシで擦られたからか随分とキレイになりました。

Before・Afterで比べてみれば

ジェルタイプは、以前の記事の木工用ボンドと同じようでした。匂いが同じ=成分が同じ?

いずれも塗布後は放置しない。放置しすぎると黒く変色して厄介なことになる。

施工後は、油などを塗布して防錆処理した方が良い。←当たり前⁉︎

汚れや浮いた錆などは予め落としてから施工する。←当たり前2⁉︎

何もつけないより効果はある←個人的感想

何よりも錆びさせないように予防するのが最適←当たり前

2023年06月13日

920 石を穿つ

石に穴を開けて欲しいという依頼

どんな石か次第ということで持ってきたのが、この石灰石のようなもの。

脆そうなので普通のコンクリートドリルでイケるんじゃないかとチャレンジ

M10のボルトで壁に固定するための貫通穴ということで、運よく在庫していた10.5のドリルで作業開始

不定形なので固定が難しくて土の上に足で踏んづけて保持

開始点が不定形なのでご希望の穴位置に落ち着かず暴れるドリルをなだめすかして加工開始

なんとか貫通

ボルトの頭が隠れるようにザグリも必要ということで、これまた運よく在庫していた18のドリルでザグリ加工

入口が不定形なのでザグリ穴が偏って入らないということで当たっているところをドリルで削っていきます。

もはや石の彫刻家

どんな石か次第ということで持ってきたのが、この石灰石のようなもの。

脆そうなので普通のコンクリートドリルでイケるんじゃないかとチャレンジ

M10のボルトで壁に固定するための貫通穴ということで、運よく在庫していた10.5のドリルで作業開始

不定形なので固定が難しくて土の上に足で踏んづけて保持

開始点が不定形なのでご希望の穴位置に落ち着かず暴れるドリルをなだめすかして加工開始

なんとか貫通

ボルトの頭が隠れるようにザグリも必要ということで、これまた運よく在庫していた18のドリルでザグリ加工

入口が不定形なのでザグリ穴が偏って入らないということで当たっているところをドリルで削っていきます。

もはや石の彫刻家

2023年03月31日

910 大作戦

2023/03/09

昨年もこの時期にやっていた深穴の加工この記事を読んで思い出した。前回は穴を拡大するだけだったんですね。そんなに苦労した記憶がなかった。今回は無垢からの穴あけになります。SUS304に深さ150ミリ!今回は苦戦しましたもちろん最初は短いドリルで、段階的に長いドリルに変えながら開けていきます。コ…

こいつが出戻ってきました。

ヒーターが入らない、と。

ま、そうだろうな。両側から加工して繋いでいるからね。

短いドリルから徐々に長くして行っているけれど曲がっちゃうよね。150/12.5=12d。しかもSUS304だもんね。せめて303ならなんとかなったかも。。。

とは言っても入らないものは入らないので入るようにしないといけないわけです。

とりあえず昨年使ったφ12.3、長さが250のドリルを両側から突っ込んでつなぎ目の段差部分を少しでも解消しようという作戦。

いくらかマシにはなったけれど、まだまだ

φ13のロングドリルで穴を拡大する作戦はヒーターとの隙間はなるべく少ない方が良いということで保留。

と言うことでφ10の棒にノコで切れ目を入れてサンドペーパー(#80)を巻きつけます。

こいつをドリルにくわえて穴の中に突っ込む。

これでジワジワと穴を拡大しようと言う作戦です。

これでさらにいくつかは解消できたのですが、タチの悪い奴がかなりしつこい

これじゃラチが開かないと言うことでこれ

丸ヤスリをドリルにくわえられるようにグラインダで加工して、穴を拡大していきます。

これで拡大スピードは向上しました。

最後にペーパー作戦で仕上げて任務完了!

力技なので交代しながらも2枚(12穴)を修正するのに3日ほどかかりました。

これなら最初から15万くらい払って外注でガンドリルでやってもらった方が時間も精度も安上がりだったのでは。。。

次も来たら旋盤を中グリ盤的に使って加工というアイデアも出ました。まず下穴をどうやって開けるかだな。

やっぱり外注!!

2023年03月09日

907 長いだけ?

昨年もこの時期にやっていた深穴の加工

この記事を読んで思い出した。前回は穴を拡大するだけだったんですね。そんなに苦労した記憶がなかった。

今回は無垢からの穴あけになります。SUS304に深さ150ミリ!

今回は苦戦しました

もちろん最初は短いドリルで、段階的に長いドリルに変えながら開けていきます。

コーティングのドリルを使っていたのですが、すぐに肩の部分が欠けてしまうので何度も研ぎ直すことになりました

それでも何とか両側から150ミリずつ繋いで貫通しました。

標準的なドリルとコーティングのロングドリル

刃先を研ぎ直した時に気が付いたのですが芯厚がだいぶ違います。

標準が2ミリほど、ロングは4ミリほどと倍の違いがありました。そりゃそうですよね、単に長いだけでは上手くいかねいですよね。

こんなに厚いと手研ぎではシンニングが上手くできません。削れはします。

ドリル研削盤で研ぎ直すとキレイにできました。

この記事を読んで思い出した。前回は穴を拡大するだけだったんですね。そんなに苦労した記憶がなかった。

今回は無垢からの穴あけになります。SUS304に深さ150ミリ!

今回は苦戦しました

もちろん最初は短いドリルで、段階的に長いドリルに変えながら開けていきます。

コーティングのドリルを使っていたのですが、すぐに肩の部分が欠けてしまうので何度も研ぎ直すことになりました

それでも何とか両側から150ミリずつ繋いで貫通しました。

標準的なドリルとコーティングのロングドリル

刃先を研ぎ直した時に気が付いたのですが芯厚がだいぶ違います。

標準が2ミリほど、ロングは4ミリほどと倍の違いがありました。そりゃそうですよね、単に長いだけでは上手くいかねいですよね。

こんなに厚いと手研ぎではシンニングが上手くできません。削れはします。

ドリル研削盤で研ぎ直すとキレイにできました。

2023年03月03日

906 エクステ

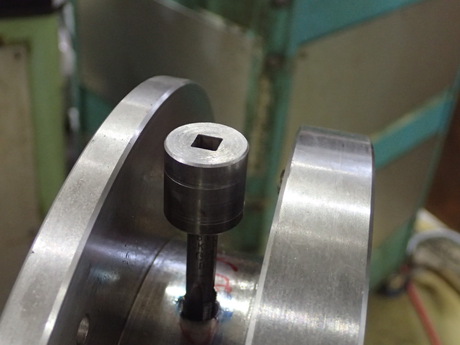

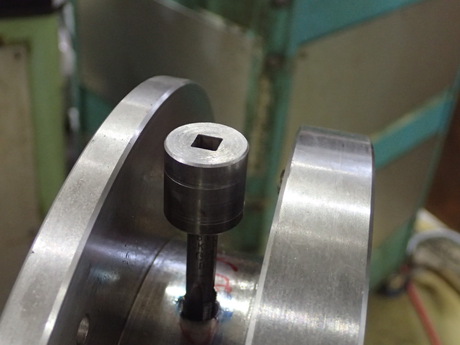

テーパータップを立てようとしています。

フランジの間で長さが足りない。

ロングシャンクのタップもない。

ボックスのタップハンドルもサイズが合わない。

急遽こんなのを作った

タップのシャンクのが6ミリ角に合わせてワイヤー放電加工機で四角穴を開けたもの

6ミリ角だったので6ミリのキーを差し込んで

タップハンドルで回せるようになりました

今回は間に合わせでバタバタと応急処置でした。

次回に続く。。。はず。

フランジの間で長さが足りない。

ロングシャンクのタップもない。

ボックスのタップハンドルもサイズが合わない。

急遽こんなのを作った

タップのシャンクのが6ミリ角に合わせてワイヤー放電加工機で四角穴を開けたもの

6ミリ角だったので6ミリのキーを差し込んで

タップハンドルで回せるようになりました

今回は間に合わせでバタバタと応急処置でした。

次回に続く。。。はず。

2023年02月27日

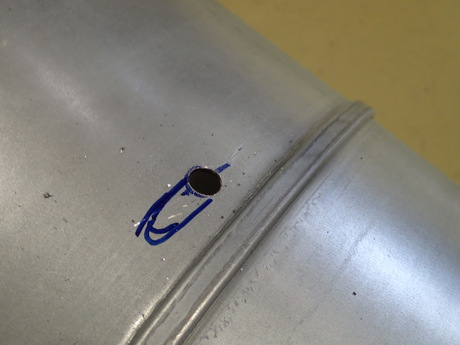

905 総出演

学生さんが持っている10ミリのパイプをこの円管の内周に沿わせるように入れる穴を開けたいとの依頼。

ドリルで穴を開け、

エアーソーで繰り広げ、

エアーリューターで整形、

エアーペーパーグラインダでバリなどを除去など仕上げて終了。

ちょっと仕上がりが雑ですね

登場する機会の少ないエアー工具を使ってみたかっただけのような気もします

2022年11月08日

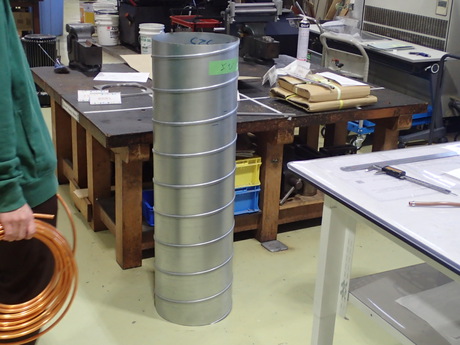

888 長いものには

2ミリ厚、幅20ミリの銅板に熱収縮チューブで絶縁してさらにゴムシートを両面テープで貼り付けたものを巻いていきます。巨大なコイルを作るようです。

旋盤は使っているけど手仕事です。電気は入りません

長いんです、5メートル。巻き終われば直径160ミリになるそうです。

巻いて、巻いて!

横にずれていかないようにプレートを装着。巻きつけ作業の邪魔にならないように長さを変えて複数準備しました。

巻き終わったら開かないように針金で縛り付け

さらに結束バンドで拘束

巻き始めはこんな感じになってます。

こちらが使用した治具。軸に円板を溶接しました。

巻き始めの部分が緩やかな方が良いということで角の部分を削ってあります。

旋盤は使っているけど手仕事です。電気は入りません

長いんです、5メートル。巻き終われば直径160ミリになるそうです。

巻いて、巻いて!

横にずれていかないようにプレートを装着。巻きつけ作業の邪魔にならないように長さを変えて複数準備しました。

巻き終わったら開かないように針金で縛り付け

さらに結束バンドで拘束

巻き始めはこんな感じになってます。

こちらが使用した治具。軸に円板を溶接しました。

巻き始めの部分が緩やかな方が良いということで角の部分を削ってあります。

2022年08月10日

875 段付き

こいつ(外径20、12キリ穴、厚さ6+)を大量に作ります。とりあえず50個くらい。

CNCで量産です。

まずは棒材から輪切りを製作しました。

ジグに収めて端面とザグリ穴を加工します。

穴加工用の逃げを作っています。

問題は2個のM2用のザグリ穴をどうするか。

通常の段取りで行くと、

センター穴>貫通穴(φ2.2)>ザグリ穴(φ3.4)>面取り、

と4本のツールが必要です。

センター穴は省略するとして、それでも3本

最後の面取りを別工程にして2本で済ませるしかないところです。

面取りを別工程とすると、外径とザグリ穴が近接していて上手くバリが取れないのが困ったところです。

面取り後に外形仕上げを入れたいところです。

そうだ

段付きドリルを使えば良いではないか!

段付きドリル>面取り>外形加工、と何とか2本でおさまる。

しかーし

どこを探せどM2用の段付きドリルは見つからず。出入りの業者さんにも探してもらったが存在せず

そこに、

「特注で作ってもらえるそうですよ。」

「お高いんでしょ」

「4000円ちょっとくらいです。」

市販の段付きドリルより少し高いくらいです。

「じゃあ2本お願いします」

小径部はもっと短くてよかったんですが、そこまではできなかったようです。

材料がSUS304に普通のハイスドリルなので、やや苦戦が予想されます。

まずストレートの普通のハイスドリルφ2.2で切削条件を確認します。

1000rpm(6.9m/min)、100mm/min(0.05mm/t)で試し切り成功。

10個ほど作ったとろで、、、

あれ!穴が開いてない

ドリルが折れています

よく見てみると段付き部が少し細くなっているようです。

加工上、こうなるのでしょうね。

条件を8割ほどに落として加工再開。800rpm(5.5m/min)、80mm/min(0.05mm/t)

これで50個乗り切りました

2本頼んでおいてよかった

ちなみに

センター穴とザグリの面取りを兼ねてスターティングドリル(90度)で深さ3.6ミリほど加工して、段付きドリルで加工しています。

これで段付きドリルにかかる負担も幾分減るはず。

この後、外形仕上げ加工で出来上がり

ザグリ穴の部分に外形加工のバリがわずかに出ています。ここは手作業で処理できる範囲。

CNCで量産です。

まずは棒材から輪切りを製作しました。

ジグに収めて端面とザグリ穴を加工します。

穴加工用の逃げを作っています。

問題は2個のM2用のザグリ穴をどうするか。

通常の段取りで行くと、

センター穴>貫通穴(φ2.2)>ザグリ穴(φ3.4)>面取り、

と4本のツールが必要です。

センター穴は省略するとして、それでも3本

最後の面取りを別工程にして2本で済ませるしかないところです。

面取りを別工程とすると、外径とザグリ穴が近接していて上手くバリが取れないのが困ったところです。

面取り後に外形仕上げを入れたいところです。

そうだ

段付きドリルを使えば良いではないか!

段付きドリル>面取り>外形加工、と何とか2本でおさまる。

しかーし

どこを探せどM2用の段付きドリルは見つからず。出入りの業者さんにも探してもらったが存在せず

そこに、

「特注で作ってもらえるそうですよ。」

「お高いんでしょ」

「4000円ちょっとくらいです。」

市販の段付きドリルより少し高いくらいです。

「じゃあ2本お願いします」

小径部はもっと短くてよかったんですが、そこまではできなかったようです。

材料がSUS304に普通のハイスドリルなので、やや苦戦が予想されます。

まずストレートの普通のハイスドリルφ2.2で切削条件を確認します。

1000rpm(6.9m/min)、100mm/min(0.05mm/t)で試し切り成功。

10個ほど作ったとろで、、、

あれ!穴が開いてない

ドリルが折れています

よく見てみると段付き部が少し細くなっているようです。

加工上、こうなるのでしょうね。

条件を8割ほどに落として加工再開。800rpm(5.5m/min)、80mm/min(0.05mm/t)

これで50個乗り切りました

2本頼んでおいてよかった

ちなみに

センター穴とザグリの面取りを兼ねてスターティングドリル(90度)で深さ3.6ミリほど加工して、段付きドリルで加工しています。

これで段付きドリルにかかる負担も幾分減るはず。

この後、外形仕上げ加工で出来上がり

ザグリ穴の部分に外形加工のバリがわずかに出ています。ここは手作業で処理できる範囲。

2022年07月19日

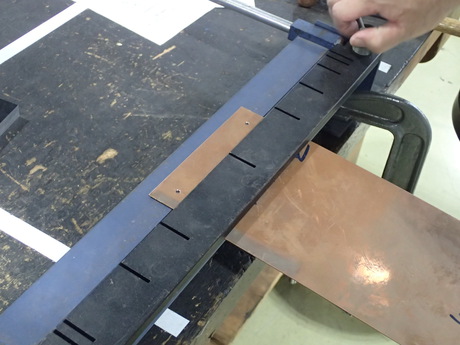

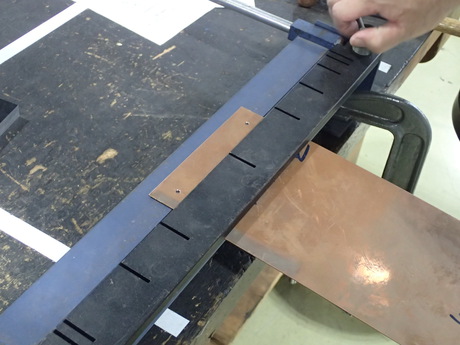

871 板金

銅板を曲げて欲しいとの依頼

折り曲げ機でグイッと

中央部分は、直角ではなく丸く円弧状にしたいということで、

ロールベンダーはないので、欲しい円弧に近い径のパイプに巻きつけて型をつけていきます。

これくらいで勘弁してもらいましょう

3枚とも揃ってないといけないのですが、、、

春にも曲げの依頼があったのでロールベンダーあっても良いかな。

2万円台でもあるみたいなので、自作より安いかも。

折り曲げ機でグイッと

中央部分は、直角ではなく丸く円弧状にしたいということで、

ロールベンダーはないので、欲しい円弧に近い径のパイプに巻きつけて型をつけていきます。

これくらいで勘弁してもらいましょう

3枚とも揃ってないといけないのですが、、、

春にも曲げの依頼があったのでロールベンダーあっても良いかな。

2万円台でもあるみたいなので、自作より安いかも。

タグ :銅

2022年04月01日

858 迷コンビ

L500×W220×T20の鉄板にM12のネジを6カ所加工します。

まあまあ大きめの板になります。加工するネジのサイズもあって直立ボール盤で加工することにしました。

ケガキをして、センターポンチを打って、ボール盤で加工を始めました。

やおら先輩職員が近づいてきて作業を手伝ってくれました。

特に指示するわけでもなく、声を掛け合うといったこともほぼなく黙々と作業が進みます。

30年以上の付き合いになるので段取りも理解してくれているし、作業分担も自ずとできています。

この時間がやたらと気持ち良く感じたので動画に収めました

位置決め → クランプ → ドリル → 変速 → 面取り → モード切り替え → タップ → クランプ解除 → 変速・モード切り替え の繰り返し

カメラ映りを気にしてツールワゴンを移動させてます

随分前からクイックチェンジとタッパーを利用しているので、1人でも効率的に作業はできるようになっています。

2人なら倍速といった感じで完了することができました。

このクイックチェンジは、回転中でも工具の交換ができます。今の機械はブレーキ付きで即停止するから必要性は薄くなっているかな。

続きを読む

まあまあ大きめの板になります。加工するネジのサイズもあって直立ボール盤で加工することにしました。

ケガキをして、センターポンチを打って、ボール盤で加工を始めました。

やおら先輩職員が近づいてきて作業を手伝ってくれました。

特に指示するわけでもなく、声を掛け合うといったこともほぼなく黙々と作業が進みます。

30年以上の付き合いになるので段取りも理解してくれているし、作業分担も自ずとできています。

この時間がやたらと気持ち良く感じたので動画に収めました

位置決め → クランプ → ドリル → 変速 → 面取り → モード切り替え → タップ → クランプ解除 → 変速・モード切り替え の繰り返し

カメラ映りを気にしてツールワゴンを移動させてます

随分前からクイックチェンジとタッパーを利用しているので、1人でも効率的に作業はできるようになっています。

2人なら倍速といった感じで完了することができました。

このクイックチェンジは、回転中でも工具の交換ができます。今の機械はブレーキ付きで即停止するから必要性は薄くなっているかな。

続きを読む

2022年03月10日

854 甘くない

300ミリのφ12の穴が貫通しています。ガンドリルかなんかで加工されたものらしい。

この穴を12.3にして欲しいとの依頼。

両側から半分づつで、つながれば良いとのこと。

とは言え、標準のドリルでは長さが不足。

急ぎなのでネットで全長250ミリのものを購入。

たった0.3ミリ直径を大きくするだけですが、SUS304なので要注意です。

とりあえず片側から半分を狙って加工開始。回転数330rpm、送り0.1mm/rev

刃溝がなくなった深さ100ミリ過ぎ辺りでドリルとチャックが空回り。

ドリルのシャンクと穴が擦れて摩擦が大きくなっているんだろうな。

ならば少し細くしてみますか。

旋盤に持って行って、直径で0.2ミリ程度細く削りました。

その間に標準のドリルで深さ100ミリ程度まで加工しておきます。

これで負担が軽くなるでしょう。

ロングドリルで加工します。

長いなぁ

ストローク的にも一杯一杯

きっちり深さ160ミリ入れました。

これを両側からやって、なんとか開通。

重くて穴の芯出しも大変だった

304甘くみてはいけませんね

この穴を12.3にして欲しいとの依頼。

両側から半分づつで、つながれば良いとのこと。

とは言え、標準のドリルでは長さが不足。

急ぎなのでネットで全長250ミリのものを購入。

たった0.3ミリ直径を大きくするだけですが、SUS304なので要注意です。

とりあえず片側から半分を狙って加工開始。回転数330rpm、送り0.1mm/rev

刃溝がなくなった深さ100ミリ過ぎ辺りでドリルとチャックが空回り。

ドリルのシャンクと穴が擦れて摩擦が大きくなっているんだろうな。

ならば少し細くしてみますか。

旋盤に持って行って、直径で0.2ミリ程度細く削りました。

その間に標準のドリルで深さ100ミリ程度まで加工しておきます。

これで負担が軽くなるでしょう。

ロングドリルで加工します。

長いなぁ

ストローク的にも一杯一杯

きっちり深さ160ミリ入れました。

これを両側からやって、なんとか開通。

重くて穴の芯出しも大変だった

304甘くみてはいけませんね

2021年12月23日

846 キャリアハイ

以前の記事で0.5の穴を120ヶ所加工するというのがありました。

穴数は多いし、深さも10倍ということで厄介だったんですが、今回はドリル径0.1ミリと言う自己新記録に挑戦です。

左が私の髪の毛、まだまだ丈夫そう。

自己記録とはいえ以前いたスタッフが加工したことがありました。あっちのキャンパスでは0.03とかいうドリルでも加工してます。

その情報とメーカーのデータから加工データを推定。

回転数4000rpm、送り1mm/min(0.0025mm/rev)、ステップ0.005mm

以前0.5の時はMaxの6000rpm回していたけれど、あんまり回すと振れが出ますよとの意見からこの回転数に。

センタードリルは押さなくても良いと思うけれど、今回は旋削加工後の中心なのでわずかな削り残しのヘソが出てると嫌なので深さ0.1ミリでチョン突き。

ツールごとの位置ずれが気になるので、回さずにドリルだけ取り替える。取り付け誤差の方が大きいかも

プリセッターに当ててドリルが折れないか心配してたけれど0.05くらいまでは大丈夫ですよとのこと。

ここまできたら、エイヤッと起動ボタン押して祈るのみ。

切削液をダイレクトにドバドバかけるとドリルが折れちゃいそうなので、遠くにかけてしぶきを浴びるミスト給油

送りが遅いのに端面までの距離を取り過ぎてえらく時間がかかる

加工が終わっても本当に穴が開いているかわからない

虫メガネで覗いてみたり、デジカメで撮って拡大してみたりしたがわからない。髪の毛も通らない。。。

ドリルは折れていない、みたい。プリセット取り直してもほとんど変わらない。

外して再チャッキングするとわずかにずれるから再加工は難しいだろうなと思いながらも外して確認することに。

わからん

ライトにかざしてみると

光が見えた

穴数は多いし、深さも10倍ということで厄介だったんですが、今回はドリル径0.1ミリと言う自己新記録に挑戦です。

左が私の髪の毛、まだまだ丈夫そう。

自己記録とはいえ以前いたスタッフが加工したことがありました。あっちのキャンパスでは0.03とかいうドリルでも加工してます。

その情報とメーカーのデータから加工データを推定。

回転数4000rpm、送り1mm/min(0.0025mm/rev)、ステップ0.005mm

以前0.5の時はMaxの6000rpm回していたけれど、あんまり回すと振れが出ますよとの意見からこの回転数に。

センタードリルは押さなくても良いと思うけれど、今回は旋削加工後の中心なのでわずかな削り残しのヘソが出てると嫌なので深さ0.1ミリでチョン突き。

ツールごとの位置ずれが気になるので、回さずにドリルだけ取り替える。取り付け誤差の方が大きいかも

プリセッターに当ててドリルが折れないか心配してたけれど0.05くらいまでは大丈夫ですよとのこと。

ここまできたら、エイヤッと起動ボタン押して祈るのみ。

切削液をダイレクトにドバドバかけるとドリルが折れちゃいそうなので、遠くにかけてしぶきを浴びるミスト給油

送りが遅いのに端面までの距離を取り過ぎてえらく時間がかかる

加工が終わっても本当に穴が開いているかわからない

虫メガネで覗いてみたり、デジカメで撮って拡大してみたりしたがわからない。髪の毛も通らない。。。

ドリルは折れていない、みたい。プリセット取り直してもほとんど変わらない。

外して再チャッキングするとわずかにずれるから再加工は難しいだろうなと思いながらも外して確認することに。

わからん

ライトにかざしてみると

光が見えた