2022年08月10日

875 段付き

こいつ(外径20、12キリ穴、厚さ6+)を大量に作ります。とりあえず50個くらい。

CNCで量産です。

まずは棒材から輪切りを製作しました。

ジグに収めて端面とザグリ穴を加工します。

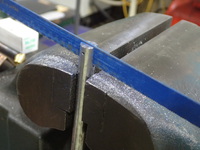

穴加工用の逃げを作っています。

問題は2個のM2用のザグリ穴をどうするか。

通常の段取りで行くと、

センター穴>貫通穴(φ2.2)>ザグリ穴(φ3.4)>面取り、

と4本のツールが必要です。

センター穴は省略するとして、それでも3本

最後の面取りを別工程にして2本で済ませるしかないところです。

面取りを別工程とすると、外径とザグリ穴が近接していて上手くバリが取れないのが困ったところです。

面取り後に外形仕上げを入れたいところです。

そうだ

段付きドリルを使えば良いではないか!

段付きドリル>面取り>外形加工、と何とか2本でおさまる。

しかーし

どこを探せどM2用の段付きドリルは見つからず。出入りの業者さんにも探してもらったが存在せず

そこに、

「特注で作ってもらえるそうですよ。」

「お高いんでしょ」

「4000円ちょっとくらいです。」

市販の段付きドリルより少し高いくらいです。

「じゃあ2本お願いします」

小径部はもっと短くてよかったんですが、そこまではできなかったようです。

材料がSUS304に普通のハイスドリルなので、やや苦戦が予想されます。

まずストレートの普通のハイスドリルφ2.2で切削条件を確認します。

1000rpm(6.9m/min)、100mm/min(0.05mm/t)で試し切り成功。

10個ほど作ったとろで、、、

あれ!穴が開いてない

ドリルが折れています

よく見てみると段付き部が少し細くなっているようです。

加工上、こうなるのでしょうね。

条件を8割ほどに落として加工再開。800rpm(5.5m/min)、80mm/min(0.05mm/t)

これで50個乗り切りました

2本頼んでおいてよかった

ちなみに

センター穴とザグリの面取りを兼ねてスターティングドリル(90度)で深さ3.6ミリほど加工して、段付きドリルで加工しています。

これで段付きドリルにかかる負担も幾分減るはず。

この後、外形仕上げ加工で出来上がり

ザグリ穴の部分に外形加工のバリがわずかに出ています。ここは手作業で処理できる範囲。

CNCで量産です。

まずは棒材から輪切りを製作しました。

ジグに収めて端面とザグリ穴を加工します。

穴加工用の逃げを作っています。

問題は2個のM2用のザグリ穴をどうするか。

通常の段取りで行くと、

センター穴>貫通穴(φ2.2)>ザグリ穴(φ3.4)>面取り、

と4本のツールが必要です。

センター穴は省略するとして、それでも3本

最後の面取りを別工程にして2本で済ませるしかないところです。

面取りを別工程とすると、外径とザグリ穴が近接していて上手くバリが取れないのが困ったところです。

面取り後に外形仕上げを入れたいところです。

そうだ

段付きドリルを使えば良いではないか!

段付きドリル>面取り>外形加工、と何とか2本でおさまる。

しかーし

どこを探せどM2用の段付きドリルは見つからず。出入りの業者さんにも探してもらったが存在せず

そこに、

「特注で作ってもらえるそうですよ。」

「お高いんでしょ」

「4000円ちょっとくらいです。」

市販の段付きドリルより少し高いくらいです。

「じゃあ2本お願いします」

小径部はもっと短くてよかったんですが、そこまではできなかったようです。

材料がSUS304に普通のハイスドリルなので、やや苦戦が予想されます。

まずストレートの普通のハイスドリルφ2.2で切削条件を確認します。

1000rpm(6.9m/min)、100mm/min(0.05mm/t)で試し切り成功。

10個ほど作ったとろで、、、

あれ!穴が開いてない

ドリルが折れています

よく見てみると段付き部が少し細くなっているようです。

加工上、こうなるのでしょうね。

条件を8割ほどに落として加工再開。800rpm(5.5m/min)、80mm/min(0.05mm/t)

これで50個乗り切りました

2本頼んでおいてよかった

ちなみに

センター穴とザグリの面取りを兼ねてスターティングドリル(90度)で深さ3.6ミリほど加工して、段付きドリルで加工しています。

これで段付きドリルにかかる負担も幾分減るはず。

この後、外形仕上げ加工で出来上がり

ザグリ穴の部分に外形加工のバリがわずかに出ています。ここは手作業で処理できる範囲。

Posted by iso at 18:00│Comments(0)

│仕上げ