› V=πdn/1000 › 仕上げ

› V=πdn/1000 › 仕上げ2021年10月28日

836 半分ずつ

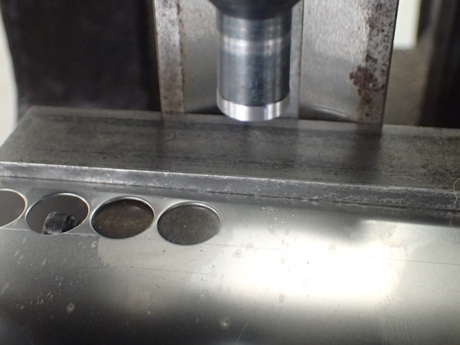

先日、加工した円板に穴を開けます。

大きすぎるのでフライスで半分ずつ加工することに。

ケガキで、とも思ったのですが、90度倒すときに直角を見ないといけないし、ポンチも打ってとなると、時間と精度の点からフライスでやる方が良いと判断しました。

フライスでも半分ずつなので真ん中にケガキを入れておきます。

ケガキ線をダンゴ針で追って通りを出します。

通りを出したらダイヤルゲージで中心を見つけて、等分にセンター穴を開けていきます。

ダイレクトにドリルでもよかったのですが、そうすると加工物をベットから浮かせてないとベッドにも穴を開けてしまうことになります。

ここではセンター穴だけもんで、ボール盤で穴を加工することにしました。この時にサイン・コサインが役に立ちますよ。

写真はここまで

ボール盤で穴を貫通させて完成です!

大きすぎるのでフライスで半分ずつ加工することに。

ケガキで、とも思ったのですが、90度倒すときに直角を見ないといけないし、ポンチも打ってとなると、時間と精度の点からフライスでやる方が良いと判断しました。

フライスでも半分ずつなので真ん中にケガキを入れておきます。

ケガキ線をダンゴ針で追って通りを出します。

通りを出したらダイヤルゲージで中心を見つけて、等分にセンター穴を開けていきます。

ダイレクトにドリルでもよかったのですが、そうすると加工物をベットから浮かせてないとベッドにも穴を開けてしまうことになります。

ここではセンター穴だけもんで、ボール盤で穴を加工することにしました。この時にサイン・コサインが役に立ちますよ。

写真はここまで

ボール盤で穴を貫通させて完成です!

2021年08月20日

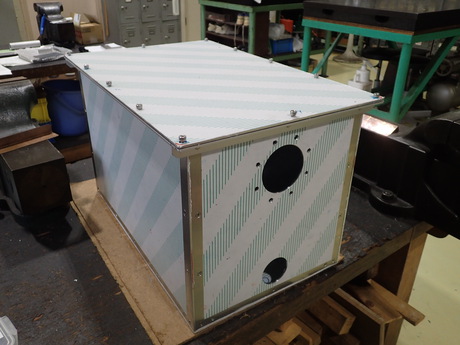

825 透明な巨塔

透明なアクリルでわかりにくいですが巨大な(当社比)ボックスが出来あがりました。

大きさのイメージが伝わりにくいので人物入りでもう1枚。

実際は上下が逆の状態で使用されるそうです。

全て10ミリ厚のアクリル板を接着しています。重量もかなりあります。

写真の一番下になっているボックス。これだけで1m近くあります。

このサイズになると接着しながら組み立てるのは大変です。

補強のため四隅に三角材を入れました。

開口部はレーザー加工機で抜き取りました。

小さい方のボックス

アクリル用の接着剤を注射器に入れて流し込んでいきます。

ハケで塗るところも。速乾性なので素早い作業が要求されます。

ベテラン職員さんが大活躍。彼なくして完成は遠かったかも。

斜めのボックスも何とかできました。斜め板の端面部分はこれですね。

組み立て後の穴位置も概ね合っていて一安心。

2021年08月10日

823 寄ってたかって

ここ数年、放っておかれた定盤

使う度に気ににってはいたんですが行動に移せず。。。

新人も入ってきたことだし経験の一つとして動き出しました。みんなでやれば怖くない

1人でやれば1週間、3人でやれば3日間、今回は・・・

光明丹を塗ってアタリを見ます。

ウチの光明丹は伝統のこれ ー 酸化鉛 ー まだ使っても大丈夫なのかな?

薄く均等に伸ばします。

ストレートエッジを使って平面度?をみます。

ウチの工場の基準。もうこれを修正することは不可能?!

ストレートエッジで光明丹が剥ぎ取られたところが黒く光っています。

そこが高いところなのでそこを狙ってキサゲで削っていきます。

キサゲのやり方は我流なので正しい方法なのか疑問です。。。

キサゲは超硬のものを使っています。

切れ味が鈍ると疲労度がますので研ぎ直します。

万能工具研削盤でダイヤモンド砥石を使っています。

この研削盤、最近は使用する機会がめったにないので廃棄も提案されましたが、こういった場面があるので捨てられません。

以前は超硬ロウ付けのバイトのチップブレーカーの整形で活躍していました。スローアウエイ化が進んで出番がなくなりました。

Rの付け方で削れ具合が違ってきます。

10回ほど繰り返し作業した結果です。

まだまだですが、これくらいで勘弁してください。

6人がかりで1日。このくらいの作業量なら怖くない。

毎年やればだんだん良くなるはず。

使う度に気ににってはいたんですが行動に移せず。。。

新人も入ってきたことだし経験の一つとして動き出しました。みんなでやれば怖くない

1人でやれば1週間、3人でやれば3日間、今回は・・・

光明丹を塗ってアタリを見ます。

ウチの光明丹は伝統のこれ ー 酸化鉛 ー まだ使っても大丈夫なのかな?

薄く均等に伸ばします。

ストレートエッジを使って平面度?をみます。

ウチの工場の基準。もうこれを修正することは不可能?!

ストレートエッジで光明丹が剥ぎ取られたところが黒く光っています。

そこが高いところなのでそこを狙ってキサゲで削っていきます。

キサゲのやり方は我流なので正しい方法なのか疑問です。。。

キサゲは超硬のものを使っています。

切れ味が鈍ると疲労度がますので研ぎ直します。

万能工具研削盤でダイヤモンド砥石を使っています。

この研削盤、最近は使用する機会がめったにないので廃棄も提案されましたが、こういった場面があるので捨てられません。

以前は超硬ロウ付けのバイトのチップブレーカーの整形で活躍していました。スローアウエイ化が進んで出番がなくなりました。

Rの付け方で削れ具合が違ってきます。

10回ほど繰り返し作業した結果です。

まだまだですが、これくらいで勘弁してください。

6人がかりで1日。このくらいの作業量なら怖くない。

毎年やればだんだん良くなるはず。

タグ :定盤

2021年07月19日

820 ダイ&パンチ

ステンレスの0.5ミリ厚の板材から、こんな↓外径12、内径3.2のワッシャーを作ります。

40個という事で、まぁまぁ手間がかかります。

1、ワイヤー放電加工で外径を切り抜いて、真ん中に穴をあける。

2、ドリルで真ん中に穴を開けて、シャーで大まかな外形に切り取って、真ん中の穴に軸通して締め上げて、旋盤で外径を加工。

いずれにせよ真ん中の穴はドリルで開けるという事で手間がかかるなぁ。ジグを作ってやるとしてもなぁ。。。

工作室には古い打ち抜き機があります。

古過ぎて年式など詳細不明

「大阪石川鐵工所製造」と読める。

こいつでなら一発で穴を開けられるので、かなり速い。

しかし、内外を一度に打ち抜くのは、かなり難しそう。

とりあえず外側だけ抜くか。それだけでもだいぶ速くなるね。

12のパンチも傷んでいたので作り直しました。

位置決めはフリーハンドなので、奥側に当て金をマグネットで固定して安定させました。

やや皿形に変形しているものの許容範囲内としよう

こうなれば、なんとかこの真ん中に穴をパンチできないものか・・・

位置を決められるダイを作れば良いんじゃないの

手前の溝は、素材が取れなくなった時に取り出すためのもの

S45Cだけど焼き入れたほうが良いというのでバーナーで炙ってみた。効果は もっと火力の強いバーナーでやらんと

もっと火力の強いバーナーでやらんと

うまくいったけど、こうなる↓

これがなかなか取れない

そうならない機構も付いている

このプレート取り付けるネジが旧規格のM5でピッチが違う

M4のボルト&ナットで取り付けました。

ここまで来ればサクサクと進みます。次が来ても安心です。

意外と使えそうなので、いろんな形でも試してみたい

40個という事で、まぁまぁ手間がかかります。

1、ワイヤー放電加工で外径を切り抜いて、真ん中に穴をあける。

2、ドリルで真ん中に穴を開けて、シャーで大まかな外形に切り取って、真ん中の穴に軸通して締め上げて、旋盤で外径を加工。

いずれにせよ真ん中の穴はドリルで開けるという事で手間がかかるなぁ。ジグを作ってやるとしてもなぁ。。。

工作室には古い打ち抜き機があります。

古過ぎて年式など詳細不明

「大阪石川鐵工所製造」と読める。

こいつでなら一発で穴を開けられるので、かなり速い。

しかし、内外を一度に打ち抜くのは、かなり難しそう。

とりあえず外側だけ抜くか。それだけでもだいぶ速くなるね。

12のパンチも傷んでいたので作り直しました。

位置決めはフリーハンドなので、奥側に当て金をマグネットで固定して安定させました。

やや皿形に変形しているものの許容範囲内としよう

こうなれば、なんとかこの真ん中に穴をパンチできないものか・・・

位置を決められるダイを作れば良いんじゃないの

手前の溝は、素材が取れなくなった時に取り出すためのもの

S45Cだけど焼き入れたほうが良いというのでバーナーで炙ってみた。効果は

もっと火力の強いバーナーでやらんと

もっと火力の強いバーナーでやらんと

うまくいったけど、こうなる↓

これがなかなか取れない

そうならない機構も付いている

このプレート取り付けるネジが旧規格のM5でピッチが違う

M4のボルト&ナットで取り付けました。

ここまで来ればサクサクと進みます。次が来ても安心です。

意外と使えそうなので、いろんな形でも試してみたい

タグ :sus

2021年06月15日

814 120ヶ所

SUS303材に、直径0.5ミリ、深さ5.2ミリを貫通させます 120ヶ所

120ヶ所

L/D比10と言っても、5ミリのドリルで深さ52ミリとはだいぶ違う。

CNC旋盤の回転工具の最高回転数が6000rpm

0.5*3.14*6000/1000=9.42m/min

いくつか工具メーカーのウェブサイトから切削条件を調べてみます。

10000rpm、15m/minくらいは必要なようです。

7000rpm、11m/minというデータもありました。

なんとかなるでしょう。他に手立てはないからね。

送りは0.005mm/rev*6000rpm=30m/min

ステップ0.1mm

テスト加工1

まずは6ヶ所加工でテストしてみます。

センタードリルを0.2ミリほど突いて、0.5のドリルで加工。

深さ3ミリくらい入ったところで折れているようです。

テスト加工2

折れる原因はセンター穴とドリルの位置がわずかにズレているからかな。

ということで、センタなしでいきなりドリルで加工。

成功です

右側がテスト1の痕跡、左がテスト2の穴

本当に貫通しているか見えないので、0.2ミリのワイヤー通してみました。

テスト加工3

次は60ヶ所で実験。120ヶ所やれば良いんだろうけど時間がね。。。

これも成功。この分だと120ヶ所はいけるでしょう。

いざ本番

機械の対話プログラムの設定がステップが0.08になっていたので、そのまま使っています。

無事完了

早送りがMAXではないのでもう少し2時間近くには詰められるとは思います。あまりに機械がかわいそうなのでこれくらいで許してやってください。

この後、この面をわずかに曲面に削らないといけません。

穴が潰れる可能性があるので、後加工はしたくないんですが、斜めの面に0.5のドリル立てるのは難しいでしょうから、仕方ありません。

あら、穴のところが削り残っています。

Z方向に0.05ミリ追い込んで

稜線がちょうど穴のところに来ています。

あと0.05ミリ追い込んで

稜線が揃いました。

穴も潰れていないので、これで終了です。

参考までに今回使用した工具

日清工具 MDR-R

深さが6ミリ近く行かないといけないので、刃長から言ってもこの辺りが限界でしょうね。

回転数よりも振れ精度の方が重要な気がします。

120ヶ所

120ヶ所

L/D比10と言っても、5ミリのドリルで深さ52ミリとはだいぶ違う。

CNC旋盤の回転工具の最高回転数が6000rpm

0.5*3.14*6000/1000=9.42m/min

いくつか工具メーカーのウェブサイトから切削条件を調べてみます。

10000rpm、15m/minくらいは必要なようです。

7000rpm、11m/minというデータもありました。

なんとかなるでしょう。他に手立てはないからね。

送りは0.005mm/rev*6000rpm=30m/min

ステップ0.1mm

テスト加工1

まずは6ヶ所加工でテストしてみます。

センタードリルを0.2ミリほど突いて、0.5のドリルで加工。

深さ3ミリくらい入ったところで折れているようです。

テスト加工2

折れる原因はセンター穴とドリルの位置がわずかにズレているからかな。

ということで、センタなしでいきなりドリルで加工。

成功です

右側がテスト1の痕跡、左がテスト2の穴

本当に貫通しているか見えないので、0.2ミリのワイヤー通してみました。

テスト加工3

次は60ヶ所で実験。120ヶ所やれば良いんだろうけど時間がね。。。

これも成功。この分だと120ヶ所はいけるでしょう。

いざ本番

機械の対話プログラムの設定がステップが0.08になっていたので、そのまま使っています。

無事完了

早送りがMAXではないのでもう少し2時間近くには詰められるとは思います。あまりに機械がかわいそうなのでこれくらいで許してやってください。

この後、この面をわずかに曲面に削らないといけません。

穴が潰れる可能性があるので、後加工はしたくないんですが、斜めの面に0.5のドリル立てるのは難しいでしょうから、仕方ありません。

あら、穴のところが削り残っています。

Z方向に0.05ミリ追い込んで

稜線がちょうど穴のところに来ています。

あと0.05ミリ追い込んで

稜線が揃いました。

穴も潰れていないので、これで終了です。

参考までに今回使用した工具

日清工具 MDR-R

深さが6ミリ近く行かないといけないので、刃長から言ってもこの辺りが限界でしょうね。

回転数よりも振れ精度の方が重要な気がします。

2021年05月06日

807 フランジ(その1)

4月は人員の異動や工場内の模様替えやら年度始めの雑務に忙殺されました。自分の時間の使い方の問題なのですが。

5月病にならないように通常運転に戻したいと思います。

しかしながら大型連休明けで調子が戻りませんが、大物が来たのでシリーズ化してリズムをつかんでいこうと思います。

大物三兄弟。

SUS303 φ170×L250。

体積が(半径85)2乗×円周率3.14×高さ250=5671625mm2=5671.625cm2

重さは、5671.625cm2×比重7.8=44238.675g=44.2kg

まずは穴をドリルで加工。

旋盤だと心押台にドリルを取り付けて何十回もハンドルを回すのはイヤなので非効率なので直立ボール盤で加工します。

中心位置を片パスで探ります。

この↓井桁の真ん中が中心となります。

こんなの↓もある。センタースクライバーとか言うみたい。

こうやって2回引けばセンターが出る。

ボール盤に載せて押さえて穴あけ。

長い押さえボルトは準備していたんですが、押さえブロックが無い。。。

250長さの正直台があったので借用しています。

φ50のドリルまで4段階くらいで拡大していきます。

深さも半分ずつ両側から突き通します。

これだけでほぼ1日かかります。

旋盤編へ続く・・・

5月病にならないように通常運転に戻したいと思います。

しかしながら大型連休明けで調子が戻りませんが、大物が来たのでシリーズ化してリズムをつかんでいこうと思います。

大物三兄弟。

SUS303 φ170×L250。

体積が(半径85)2乗×円周率3.14×高さ250=5671625mm2=5671.625cm2

重さは、5671.625cm2×比重7.8=44238.675g=44.2kg

まずは穴をドリルで加工。

旋盤だと心押台にドリルを取り付けて何十回もハンドルを回すのは

中心位置を片パスで探ります。

この↓井桁の真ん中が中心となります。

こんなの↓もある。センタースクライバーとか言うみたい。

こうやって2回引けばセンターが出る。

ボール盤に載せて押さえて穴あけ。

長い押さえボルトは準備していたんですが、押さえブロックが無い。。。

250長さの正直台があったので借用しています。

φ50のドリルまで4段階くらいで拡大していきます。

深さも半分ずつ両側から突き通します。

これだけでほぼ1日かかります。

旋盤編へ続く・・・

*2021/05/12改題しました。

2021年01月13日

793 温故知新

年の変わる時期なので昔を振り返ってみましょう。

4月から新卒採用された職員の研修は、第1学期にある工作実習を学生さんと一緒に回ってもらうことで、機械工作の基本がわかるなと計画していたのですが、新型コロナウィルスの影響でオンラインとなり実現できませんでした。

また、来年度もどうなるのかわからないので資料作りを兼ねて、新人さんを受講生として実習を行い、その模様を撮影しています。

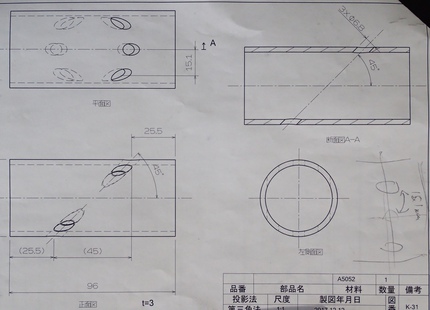

仕上げは、ケガキ、卓上ボール盤による穴あけ、タップ&ダイス、ヤスリ&キサゲと言うメニューです。

僭越ながら私が講師役を担当させていただきました。

ケガキは、30年前にやっていたクラシカルな内容を体験していただきました。

ローテク、アナログな技術ですが、多品種の生産や出くわしたことのない作業をすることが多いここではヒントになるはずです。たぶん、、、

この鋳物に加工の目安となるケガキ線を入れていきます。

図面は、これ↓

よくもまぁ取っておいたもんです

まずは、豆ジャッキに載せてレベル出し。

重い方に2本、反対に1本の3本で支えます。3点だと必ず当たります。浮いたところがない。

トースカンの曲がった方で隙間が均等になるように豆ジャッキのネジを回して高さを調整します。

レベルが出たら、ケガキ線を入れていきます。

“差し立て”で寸法を取って、

ケガキ線を入れます。

ケガキ線が見やすいようにケガキ塗料を塗っています。

青いのはマジックです。

マジックは、切削面などの滑らかなに使います。

鋳物肌には、“胡粉(ごふん)”と言う白い塗料を塗っています。

これは貝殻の粉を水で溶いて、定着しやすいようにニカワ(膠)を混ぜてあります。

ニカワは常温では固形なので、火にかけてお湯にしてとかしています。この時、独特の匂いがします。この匂いがすると「今日は実習だったな」と気付かされます。

ニカワ↓棒状に固めてあります。もう使いきれん。使う予定もなし

半円の切り欠き部分の中心をケガキます。

本来は中空で何もないのでケガクこともできません。

そこに、心金という木の板にブリキを打ち付けたものを半円部分にはめ込んでいます。

こうすると中心をケガクことができ、円をコンパスで描くこともできます。

この面のケガキが終わったら、90度起こしてケガキを入れます。

同じ様に豆ジャッキに載せてレベルを出していきます。

すでに引いてあるケガキ線と直角になる様に調整します。

スコヤをあてて直角を見ますが、スコヤをあてやすいところにケガキ線を入れておくことも必要になる場合もあります。これを捨てケガキと言います。直接の作業にはつなががらないけれど先回りしてやっておくと後の作業が楽になります。捨て削りなどもありますね。先が見えてないとできない作業とも言えます。

片パスで中心を拾う作業とかもあったのですが写真に撮ってない

動画も良いアングルから取れてない

そもそも説明が雑

貴重な機会だっただけに残念です。

必要ならもう一度撮り直そう。その機会はないかな。。。

続きを読む

4月から新卒採用された職員の研修は、第1学期にある工作実習を学生さんと一緒に回ってもらうことで、機械工作の基本がわかるなと計画していたのですが、新型コロナウィルスの影響でオンラインとなり実現できませんでした。

また、来年度もどうなるのかわからないので資料作りを兼ねて、新人さんを受講生として実習を行い、その模様を撮影しています。

仕上げは、ケガキ、卓上ボール盤による穴あけ、タップ&ダイス、ヤスリ&キサゲと言うメニューです。

僭越ながら私が講師役を担当させていただきました。

ケガキは、30年前にやっていたクラシカルな内容を体験していただきました。

ローテク、アナログな技術ですが、多品種の生産や出くわしたことのない作業をすることが多いここではヒントになるはずです。たぶん、、、

この鋳物に加工の目安となるケガキ線を入れていきます。

図面は、これ↓

よくもまぁ取っておいたもんです

まずは、豆ジャッキに載せてレベル出し。

重い方に2本、反対に1本の3本で支えます。3点だと必ず当たります。浮いたところがない。

トースカンの曲がった方で隙間が均等になるように豆ジャッキのネジを回して高さを調整します。

レベルが出たら、ケガキ線を入れていきます。

“差し立て”で寸法を取って、

ケガキ線を入れます。

ケガキ線が見やすいようにケガキ塗料を塗っています。

青いのはマジックです。

マジックは、切削面などの滑らかなに使います。

鋳物肌には、“胡粉(ごふん)”と言う白い塗料を塗っています。

これは貝殻の粉を水で溶いて、定着しやすいようにニカワ(膠)を混ぜてあります。

ニカワは常温では固形なので、火にかけてお湯にしてとかしています。この時、独特の匂いがします。この匂いがすると「今日は実習だったな」と気付かされます。

ニカワ↓棒状に固めてあります。もう使いきれん。使う予定もなし

半円の切り欠き部分の中心をケガキます。

本来は中空で何もないのでケガクこともできません。

そこに、心金という木の板にブリキを打ち付けたものを半円部分にはめ込んでいます。

こうすると中心をケガクことができ、円をコンパスで描くこともできます。

この面のケガキが終わったら、90度起こしてケガキを入れます。

同じ様に豆ジャッキに載せてレベルを出していきます。

すでに引いてあるケガキ線と直角になる様に調整します。

スコヤをあてて直角を見ますが、スコヤをあてやすいところにケガキ線を入れておくことも必要になる場合もあります。これを捨てケガキと言います。直接の作業にはつなががらないけれど先回りしてやっておくと後の作業が楽になります。捨て削りなどもありますね。先が見えてないとできない作業とも言えます。

片パスで中心を拾う作業とかもあったのですが写真に撮ってない

動画も良いアングルから取れてない

そもそも説明が雑

貴重な機会だっただけに残念です。

必要ならもう一度撮り直そう。その機会はないかな。。。

続きを読む

2020年06月26日

762 穴をあける

仕上げの作業が減っているので記事にする機会が少なくなっています。シリーズで掲載できるか。。。

ドリルで穴をあけるまでの工程

1、けがく

穴を開けたい位置を正確にしるします。

そのためにハイトゲージと枡形ブロックを利用します。昔はトースカンとサシ立てだった(らしい )

)

ハイトゲージもデジタルになって快適です。

枡形ブロックはVブロックと同様に六面が直角平行に作られていて、円筒物を固定しやすいようにV溝と固定具が付けられています。

対象物を固定してブロックごと倒すと直角が出るので、直交座標でケガクことができます。

ケガキの詳細については、いつか記録として記事にしたいと思います。乞うご期待

2、センターポンチ

ケガいた交点にハンマー(1/4)とセンターポンチを打っていきます。

老化によりケガキ線が見えません

1度軽く打ったらズレていないか確認。ズレていたら修正します。

3、穴あけ

素材が硬いか柔らかいか。薄板かなどによりドリルと回転数を選択します。

打ったセンターポンチにドリルの中心を合わせます。

ドリルを回転させながらポンチ穴に触れた時にズレていればそちらにドリルが曲がります。

それを修正したら固定します。

穴の開け始めと出口は不安定でトラブルが起こりやすいので控えめに送ります。

4、面取り

穴をあけると端面にバリとかカエリと呼ばれるメクレが出ます。出口側に同じような素材を当てて一緒に加工するとバリが出にくくなりますよ。

これを除去するのに面取りという工程を行います。

45度に加工された回転工具を軽く押し当てます。

やり過ぎると面取りのバリが出てきますので要注意。

あまりキレイじゃありませんが、この後ネジを加工するのでこの程度でご勘弁。

これがドリルでの穴あけの標準的な工程と言えると思います。

素材の精度、ケガキの精度、ポンチ打ちの精度、ドリル位置の精度と誤差の入ってくる要素が何度もあります。これらが累積されて大きな誤差となることもあります。そうなると修正に手間がかかったりということになります。

最近は、フライス盤にデジタルでスケールが表示されます。機上で位置決めから穴あけまでの加工を行うことが多くなっています。こちらの方が精度が良く、誤差が入る要素が少ないので、でき上がりの加工精度が良くなります。

フライス盤での加工時間が長くなりますが、センター穴不要のドリルもあるので、そういったものを利用したり、センター穴の位置決め作業まで行ってボール盤に移行するなどの方法で作業時間の短縮を図っています。

そういうことで仕上げの作業が減ってきていますね。

こんな内容で良かったのかな。。。

もっと焦点を当てたいところがあったはずなのに

一般的な記事として残しておきます。

ドリルで穴をあけるまでの工程

1、けがく

穴を開けたい位置を正確にしるします。

そのためにハイトゲージと枡形ブロックを利用します。昔はトースカンとサシ立てだった(らしい

)

)ハイトゲージもデジタルになって快適です。

枡形ブロックはVブロックと同様に六面が直角平行に作られていて、円筒物を固定しやすいようにV溝と固定具が付けられています。

対象物を固定してブロックごと倒すと直角が出るので、直交座標でケガクことができます。

ケガキの詳細については、いつか記録として記事にしたいと思います。乞うご期待

2、センターポンチ

ケガいた交点にハンマー(1/4)とセンターポンチを打っていきます。

老化によりケガキ線が見えません

1度軽く打ったらズレていないか確認。ズレていたら修正します。

3、穴あけ

素材が硬いか柔らかいか。薄板かなどによりドリルと回転数を選択します。

打ったセンターポンチにドリルの中心を合わせます。

ドリルを回転させながらポンチ穴に触れた時にズレていればそちらにドリルが曲がります。

それを修正したら固定します。

穴の開け始めと出口は不安定でトラブルが起こりやすいので控えめに送ります。

4、面取り

穴をあけると端面にバリとかカエリと呼ばれるメクレが出ます。出口側に同じような素材を当てて一緒に加工するとバリが出にくくなりますよ。

これを除去するのに面取りという工程を行います。

45度に加工された回転工具を軽く押し当てます。

やり過ぎると面取りのバリが出てきますので要注意。

あまりキレイじゃありませんが、この後ネジを加工するのでこの程度でご勘弁。

これがドリルでの穴あけの標準的な工程と言えると思います。

素材の精度、ケガキの精度、ポンチ打ちの精度、ドリル位置の精度と誤差の入ってくる要素が何度もあります。これらが累積されて大きな誤差となることもあります。そうなると修正に手間がかかったりということになります。

最近は、フライス盤にデジタルでスケールが表示されます。機上で位置決めから穴あけまでの加工を行うことが多くなっています。こちらの方が精度が良く、誤差が入る要素が少ないので、でき上がりの加工精度が良くなります。

フライス盤での加工時間が長くなりますが、センター穴不要のドリルもあるので、そういったものを利用したり、センター穴の位置決め作業まで行ってボール盤に移行するなどの方法で作業時間の短縮を図っています。

そういうことで仕上げの作業が減ってきていますね。

こんな内容で良かったのかな。。。

もっと焦点を当てたいところがあったはずなのに

一般的な記事として残しておきます。

2020年06月26日

763 横倒し

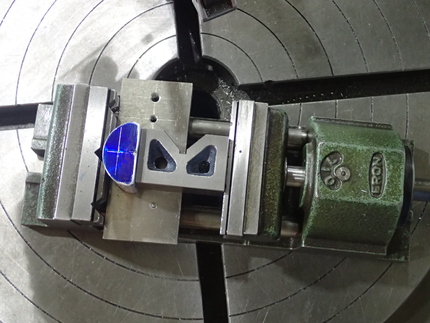

ボール盤で加工するときにバイス(万力)をよく使用します。

5面が切削加工してあるタイプは横に倒しても立てても使うことができます。

バイスにも色々な種類がありますが、この手のものは何て呼びますか?

マシンバイス、ヤンキーバイスかな。

少し長手のものは、横倒しで。

端面にネジを加工しよう、、、

テーブルを下げても長くて懐に収まりません

短くなった!

イリュージョン?

離れてみると

裏返しでも・・・

表?から穴を開けて、ザグリ加工

裏側もザグリ加工

5面が切削加工してあるタイプは横に倒しても立てても使うことができます。

バイスにも色々な種類がありますが、この手のものは何て呼びますか?

マシンバイス、ヤンキーバイスかな。

少し長手のものは、横倒しで。

端面にネジを加工しよう、、、

テーブルを下げても長くて懐に収まりません

短くなった!

イリュージョン?

離れてみると

裏返しでも・・・

表?から穴を開けて、ザグリ加工

裏側もザグリ加工

タグ :ボール盤

2020年06月19日

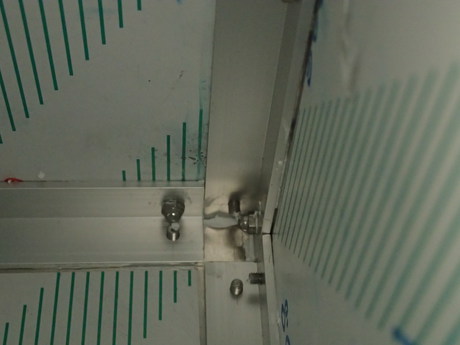

761 箱入り

以前、プラスチックの衣装ケースで作っていたけれど耐久性に問題がありそうなので金属で作り直したいと化学系の学生んさんからご相談。

サイズは500×300×300ミリ。ブロワで送風する程度の圧力ですが、ある程度の気密性は必要。

厚さ5ミリの板のコバ面にタップ立てて箱にする。それなりに精度も必要だし、手間もかかりそう。

隅にアングル入れて組み立てることに。気密はコーキングで

外板は3ミリのアルミ板。アングルもアルミで軽量化。錆びないしね。

板は指定したサイズで購入。

アングルは所定のサイズに切り出し。

外板は貫通穴、アングルにタップをたてる。

仮組み

板のサイズが0.5mm程度ばらつきがあること、ケガキの精度に難があること などが相まって何カ所かネジが入らないところも。。。

などが相まって何カ所かネジが入らないところも。。。

一旦バラして穴サイズを拡大したり、角の面取りなど施して、コーキング剤を薄く塗って組み付け

中を覗いてみると

図面で表すと簡単ですが、かなり手がかかりました

サイズは500×300×300ミリ。ブロワで送風する程度の圧力ですが、ある程度の気密性は必要。

厚さ5ミリの板のコバ面にタップ立てて箱にする。それなりに精度も必要だし、手間もかかりそう。

隅にアングル入れて組み立てることに。気密はコーキングで

外板は3ミリのアルミ板。アングルもアルミで軽量化。錆びないしね。

板は指定したサイズで購入。

アングルは所定のサイズに切り出し。

外板は貫通穴、アングルにタップをたてる。

仮組み

板のサイズが0.5mm程度ばらつきがあること、ケガキの精度に難があること

などが相まって何カ所かネジが入らないところも。。。

などが相まって何カ所かネジが入らないところも。。。

一旦バラして穴サイズを拡大したり、角の面取りなど施して、コーキング剤を薄く塗って組み付け

中を覗いてみると

図面で表すと簡単ですが、かなり手がかかりました

2019年12月02日

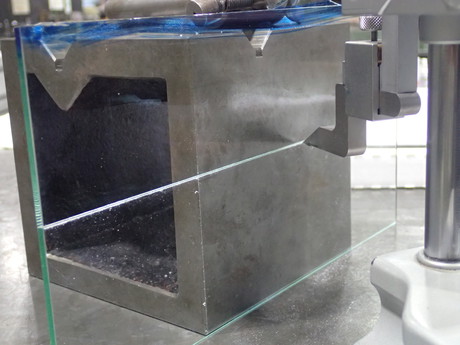

737 ガラスのハート

ガラスの加工は、ほとんどやらないのですが、たまに依頼がきます。

今回は、70ミリ幅に切ってくれという依頼。

3ミリ厚ということで厚目なのが気になるところ。。。

ガラス切りでチーっと傷入れて、カンカンと叩いて傷を深くする(らしい)どのくらいすれば良いのか見当がつかない。強すぎると割れてしまいそうだし。。。

えい 段差の角で折り切ります。

段差の角で折り切ります。

あー

やっぱり変に割れてしまいました

再度挑戦

今度はハイトゲージで両側から傷を入れていきます。

えい

ダメだー

割れ残りが、、、

ある程度プライヤーでつまんで折り取りましたが、これ以上は挑戦する気にはなれなかったので、グラインダーで削って仕上げました。

もうガラスはヤダ

今回は、70ミリ幅に切ってくれという依頼。

3ミリ厚ということで厚目なのが気になるところ。。。

ガラス切りでチーっと傷入れて、カンカンと叩いて傷を深くする(らしい)どのくらいすれば良いのか見当がつかない。強すぎると割れてしまいそうだし。。。

えい

段差の角で折り切ります。

段差の角で折り切ります。あー

やっぱり変に割れてしまいました

再度挑戦

今度はハイトゲージで両側から傷を入れていきます。

えい

ダメだー

割れ残りが、、、

ある程度プライヤーでつまんで折り取りましたが、これ以上は挑戦する気にはなれなかったので、グラインダーで削って仕上げました。

もうガラスはヤダ

2018年12月11日

683 エクボ

アルミ板の止まり穴にタップを立てました。

表から見るとキレイにネジができています

裏から見るとエクボができています

タップの先端で押されて膨らんでいます。膨らんでるのでエクボじゃないか。。。オデキ?

破れてはいないから問題はないのですが、タップの先端を削っておけば防げたはず。

残りの肉厚が十分あると思って油断していました。

表から見るとキレイにネジができています

裏から見るとエクボができています

タップの先端で押されて膨らんでいます。膨らんでるのでエクボじゃないか。。。オデキ?

破れてはいないから問題はないのですが、タップの先端を削っておけば防げたはず。

残りの肉厚が十分あると思って油断していました。

2018年11月19日

680 こんなもんですか?

こんなの来ました。

ワッシャみたいな使い方なので、精度もいらないしこれくらいならチャチャッと出来るんじゃない

アルミ板の端材にケガキして先に穴を開けておきます。

薄板なので下にベニヤ板置いてローソクドリルで穴あけです。

通常のドリルの切刃部分は118度の円錐状になっています。

ローソクドリルは、中心部分が一番高くて次に外周が高いという形状になっています。

中心部分がガイドの役目をして、外周部分から切り落とすような形になっています。

ここまで来たらシャーリングマシン(剪断機)でカットします。

シャーリングマシンは巨大なハサミみたいなものです。

上下から刃物をあてて切り取ります。

上からの覗き込んでケガキ線を刃物に合わせるというアナログなので精度はそこそこですね

一発目に長さ方向を切ってみたら、

素晴らしい精度!偶然か (完成後に撮影しました。)

(完成後に撮影しました。)

調子に乗って幅方向に切ってみると

こんなもんでしょ・・・

不思議なのは、ケガキは10ミリちょうどなのに全て10ミリより大きい。でも穴はそんなに偏ってない。

切り口が塑性変形して伸びているのでしょうね。

ワッシャみたいな使い方なので、精度もいらないしこれくらいならチャチャッと出来るんじゃない

アルミ板の端材にケガキして先に穴を開けておきます。

薄板なので下にベニヤ板置いてローソクドリルで穴あけです。

通常のドリルの切刃部分は118度の円錐状になっています。

ローソクドリルは、中心部分が一番高くて次に外周が高いという形状になっています。

中心部分がガイドの役目をして、外周部分から切り落とすような形になっています。

ここまで来たらシャーリングマシン(剪断機)でカットします。

シャーリングマシンは巨大なハサミみたいなものです。

上下から刃物をあてて切り取ります。

上からの覗き込んでケガキ線を刃物に合わせるというアナログなので精度はそこそこですね

一発目に長さ方向を切ってみたら、

素晴らしい精度!偶然か

(完成後に撮影しました。)

(完成後に撮影しました。)調子に乗って幅方向に切ってみると

こんなもんでしょ・・・

不思議なのは、ケガキは10ミリちょうどなのに全て10ミリより大きい。でも穴はそんなに偏ってない。

切り口が塑性変形して伸びているのでしょうね。

2018年11月07日

678 アトサキ

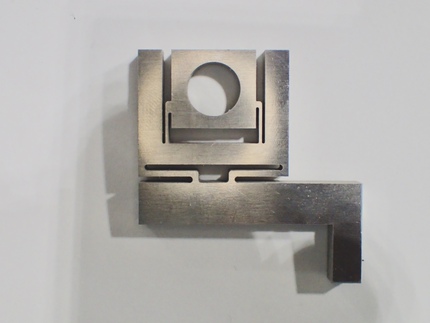

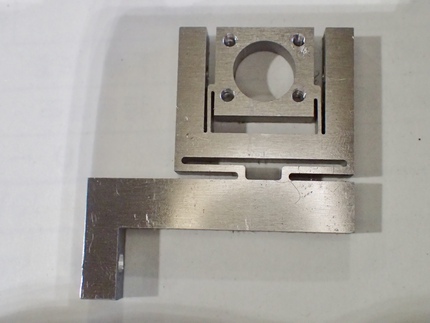

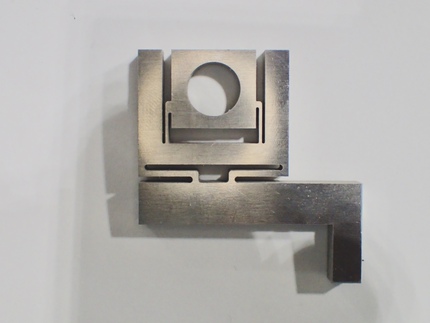

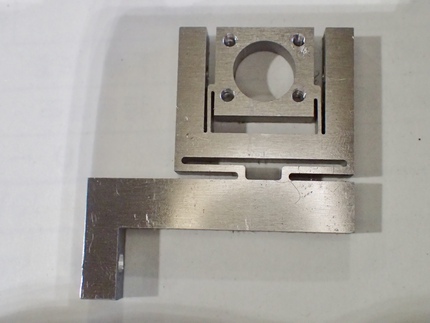

こんな部品の作製依頼がきました。

これはワイヤー放電だな!

はい、できたー

あ〜 ちょっと待て・・・

これ穴とネジがあるじゃん

こんなに剛性がないとバイスにもつかめないよ。。。

板材に貼り付ける羽目に

転がっていた板材にネジ立てて

押さえの板作って、アナ加工用に逃げの穴を開けておきます。

こいつで押さえつけてフライス盤で位置出しして穴加工。

ハンドタップで雌ネジを加工

側面にもネジ穴があるじゃん

M3のタップは先端が尖っているので、この隙間ではネジを貫通できない。。。

先端をグラインダで削ってタップを立てます。

なんとか完成

やっぱり段取りは大事ですね

これはワイヤー放電だな!

はい、できたー

あ〜 ちょっと待て・・・

これ穴とネジがあるじゃん

こんなに剛性がないとバイスにもつかめないよ。。。

板材に貼り付ける羽目に

転がっていた板材にネジ立てて

押さえの板作って、アナ加工用に逃げの穴を開けておきます。

こいつで押さえつけてフライス盤で位置出しして穴加工。

ハンドタップで雌ネジを加工

側面にもネジ穴があるじゃん

M3のタップは先端が尖っているので、この隙間ではネジを貫通できない。。。

先端をグラインダで削ってタップを立てます。

なんとか完成

やっぱり段取りは大事ですね

2018年10月26日

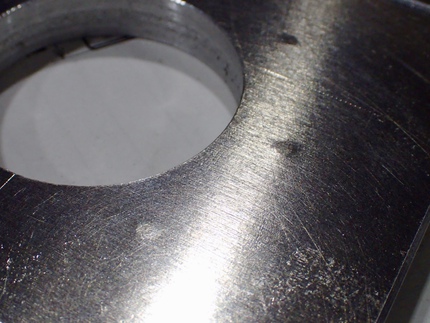

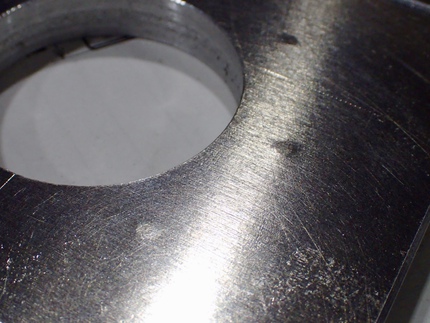

676 キズだらけ

ボール盤で段付きドリルを使って座繰り穴の穴あけ加工しています。

最近は便利になって希望のサイズに6面加工された素材が安価に購入できるようになっています。

これを買ってもらえば直ぐにケガキして穴加工などにかかれます。

ボール盤のテーブルに直に置いて固定して加工しているのですが、位置を移動させる時にテーブルや切り屑とスレて傷がついてしまいます

今回はバイスに固定することで品物の底面が直接擦れないようにして防ぎました。

左がバイスで固定した方です。その違いは歴然です。

しかし、細かく見ると所々に細かな傷が見えます

ドリルに絡みついた切り屑などが擦れて傷がついたりするようです。

これは上面でも起きることですが、切り屑が絡みつかないような条件を常に保つのは難しいことですね。

マシニングセンターやCNC旋盤のように切削液で切り屑を飛ばす方法も有意義だと思われます。

汎用機であの様に勢いよく吹きかけることは無理でも表面に油を塗布する程度でも直接の摩擦を防ぎ傷を軽減させている様に感じます。

卓上ボール盤でバイスを使った作業は位置出しに時間がかかるので好きではありません

それにバイスに固定できない様な大型のものはどうすれば良いのでしょうか?

養生テープの様なものを貼っておいて防ぐとかでしょうか。。。

市販品の傷一つ無い製品を見て感心させられます。

最近は便利になって希望のサイズに6面加工された素材が安価に購入できるようになっています。

これを買ってもらえば直ぐにケガキして穴加工などにかかれます。

ボール盤のテーブルに直に置いて固定して加工しているのですが、位置を移動させる時にテーブルや切り屑とスレて傷がついてしまいます

今回はバイスに固定することで品物の底面が直接擦れないようにして防ぎました。

左がバイスで固定した方です。その違いは歴然です。

しかし、細かく見ると所々に細かな傷が見えます

ドリルに絡みついた切り屑などが擦れて傷がついたりするようです。

これは上面でも起きることですが、切り屑が絡みつかないような条件を常に保つのは難しいことですね。

マシニングセンターやCNC旋盤のように切削液で切り屑を飛ばす方法も有意義だと思われます。

汎用機であの様に勢いよく吹きかけることは無理でも表面に油を塗布する程度でも直接の摩擦を防ぎ傷を軽減させている様に感じます。

卓上ボール盤でバイスを使った作業は位置出しに時間がかかるので好きではありません

それにバイスに固定できない様な大型のものはどうすれば良いのでしょうか?

養生テープの様なものを貼っておいて防ぐとかでしょうか。。。

市販品の傷一つ無い製品を見て感心させられます。

2018年07月18日

660 ローソク

ザグリ穴、正確には平ザグリ、の加工

突先から図面指示の所定の深さまで通常の円錐キリで下穴を開けます。

上から覗くとこんな感じ。

底部が円錐面なので、ローソクキリを使って底の底面を作ります。

肩から図面指示の深さまで加工します。

削れるのは底部の円錐部分だけですが。

肩で目盛りを合わせて所定の深さまで。

とは言えボール盤の目盛りってこの程度ですから細かな寸法は難しいですね。

加工後、上から覗いてみると、わかるかな。。。

こんな面倒なことしなくても初めからローソクで開ければ良いんじゃないとお思いでしょう。

本当に最初ならローソクからでもいけます。

しかし、こういう加工は、ほぼ最初に貫通穴が開いていて、そこに段付き穴を加工をすることになります。

穴が開いている部分でローソクを使うともの凄くブレます。笑えるくらい

センターリングをする部分が中心部の1点だけだからです。

円錐キリだと円錐面がセンターリングの案内面になってくれますから安定しています。

薄板とか真鍮とかの穴加工は最初からローソクで加工した方が出口付近が安定して作業できます。

雑学?

118度の円錐キリは切刃が直線になります。

それより大きいと凹んだ形状になります。ローソクの場合は180度より大きく190度くらいでしょうか。

それより小さいと凸った形状になります。

突先から図面指示の所定の深さまで通常の円錐キリで下穴を開けます。

上から覗くとこんな感じ。

底部が円錐面なので、ローソクキリを使って底の底面を作ります。

肩から図面指示の深さまで加工します。

削れるのは底部の円錐部分だけですが。

肩で目盛りを合わせて所定の深さまで。

とは言えボール盤の目盛りってこの程度ですから細かな寸法は難しいですね。

加工後、上から覗いてみると、わかるかな。。。

こんな面倒なことしなくても初めからローソクで開ければ良いんじゃないとお思いでしょう。

本当に最初ならローソクからでもいけます。

しかし、こういう加工は、ほぼ最初に貫通穴が開いていて、そこに段付き穴を加工をすることになります。

穴が開いている部分でローソクを使うともの凄くブレます。笑えるくらい

センターリングをする部分が中心部の1点だけだからです。

円錐キリだと円錐面がセンターリングの案内面になってくれますから安定しています。

薄板とか真鍮とかの穴加工は最初からローソクで加工した方が出口付近が安定して作業できます。

雑学?

118度の円錐キリは切刃が直線になります。

それより大きいと凹んだ形状になります。ローソクの場合は180度より大きく190度くらいでしょうか。

それより小さいと凸った形状になります。

2018年07月06日

658 横着

こんな形もワイヤー放電加工機(WEDM)で作ってます

元が板材からだからなんだけど。。。

これに円周方向に90度ずらして2ヶ所にネジをたてます。

いくつか方法はありますが、そんなに精度はいらないでしょう、と言うことで今回はこうしてみました。

まず、厚さ方向のケガキを入れておきます。

バイスにこんな感じに保持します。

両方向にちょっとずつ出ているのがポイント⁉︎

中心線をケガキます。

バイスごと90度倒してケガキ。

このままポンチを打ちます。

ポンチを打つときにズレそうなので正直台を入れておいたほうが良いかも。

ネジ位置とワイヤーの切り終わりと重なるようにして、切り終わりのラインを目立たないようにしています。

ピッタリ合わせてしまうとハイトゲージで寸法を取るときに誤差が生じるのが嫌だったので、ちょっとずらしています。

このままボール盤に持って行って、下穴→面取り→タップで完成。

2018年05月23日

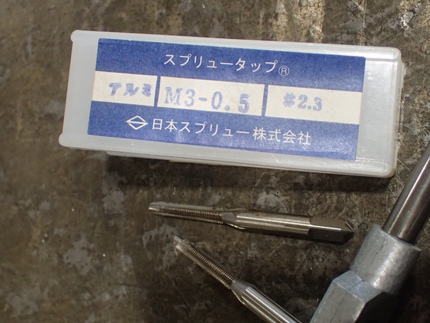

650 インサート

インサートねじ(ナット)調べてみると色々と出てきます。

コンクリートに穴開けて打ち込むアンカーボルトなんかもその仲間のようです。

リベットナットもその仲間でしょうかね。

木材、樹脂、アルミなどの柔らかい金属でネジの強度を補強するのに使われています。

加熱したり超音波で圧入するもの

樹脂の成型時に同時に成型するもの

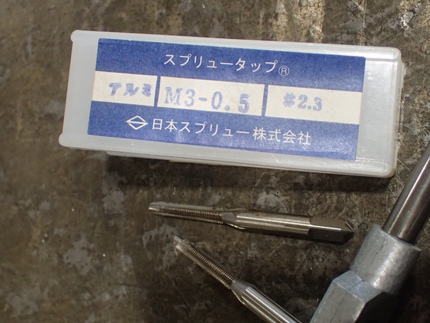

今回使用したのはコイル状のタイプ。

ヘリサートとかEサートとかスプリューとかリコイルとかコルサートとか、、、と言った商品名で出ているようです。

微妙な違い・特徴があるようです。

今回の記事に関係する種類のやつはコチラに詳しく述べてありました。

今回のは、スプリューねじと言うもの。

断面がひし形の線材をコイル状に巻いたバネのようなもの。

長さはネジ径の1.5倍、2倍、3倍とかがあるようです。

下穴を開けます。

今回のは3Dプリンタの加工品で成形の段階で穴あき形状に作ってありました。

専用のタップでネジを切ります。

専用工具でねじ込んでいきます。

ねじ込む方向に回すことでバネの外径が小さくなることで進みやすくなるようです。

逆に回すことをやめると外径が戻ろうとして抜けにくくなるようです。

最後に回すためのタングを折り取れば完成です。

抜き取る専用の工具もあります。

失敗例

タップのネジにうまく乗らなかったようです。

取り出してみると伸びてました。

コンクリートに穴開けて打ち込むアンカーボルトなんかもその仲間のようです。

リベットナットもその仲間でしょうかね。

木材、樹脂、アルミなどの柔らかい金属でネジの強度を補強するのに使われています。

加熱したり超音波で圧入するもの

樹脂の成型時に同時に成型するもの

今回使用したのはコイル状のタイプ。

ヘリサートとかEサートとかスプリューとかリコイルとかコルサートとか、、、と言った商品名で出ているようです。

微妙な違い・特徴があるようです。

今回の記事に関係する種類のやつはコチラに詳しく述べてありました。

今回のは、スプリューねじと言うもの。

断面がひし形の線材をコイル状に巻いたバネのようなもの。

長さはネジ径の1.5倍、2倍、3倍とかがあるようです。

下穴を開けます。

今回のは3Dプリンタの加工品で成形の段階で穴あき形状に作ってありました。

専用のタップでネジを切ります。

専用工具でねじ込んでいきます。

ねじ込む方向に回すことでバネの外径が小さくなることで進みやすくなるようです。

逆に回すことをやめると外径が戻ろうとして抜けにくくなるようです。

最後に回すためのタングを折り取れば完成です。

抜き取る専用の工具もあります。

失敗例

タップのネジにうまく乗らなかったようです。

取り出してみると伸びてました。

2018年01月23日

631 積み木

卒業研究も大詰めになって学生さん自ら加工しようとしています。

半円柱の品物(青いマジックが塗ってあるヤツ)にボール盤でドリル穴を開けようとしています。

バイスで固定して、、、

Vブロックの使い方が間違っているとは言わないが、もっと良い方法があるんじゃない。

確かにバイスの口金にもV溝が切ってあるよ。

でも溝が小さいし、角が円弧に当たっているし。

こちらの方がベターだと思いますが

半円柱の品物(青いマジックが塗ってあるヤツ)にボール盤でドリル穴を開けようとしています。

バイスで固定して、、、

Vブロックの使い方が間違っているとは言わないが、もっと良い方法があるんじゃない。

確かにバイスの口金にもV溝が切ってあるよ。

でも溝が小さいし、角が円弧に当たっているし。

こちらの方がベターだと思いますが

2018年01月17日

630 不完全なねじ

パイプに斜めにネジを立てます。左右にずらして計3箇所。

ボール盤では難しいのでフライス盤で割出盤の3つ爪チャックで固定して、センター穴→下穴ドリル→タップです。

タップは、最初の食い付きが難しいので主軸のチャックにタップを加えて手回しで加工しています。

完全に1周しているネジ山はありません。

それでもネジは入りました。