› V=πdn/1000 › 仕上げ

› V=πdn/1000 › 仕上げ2017年10月20日

615 便利技?

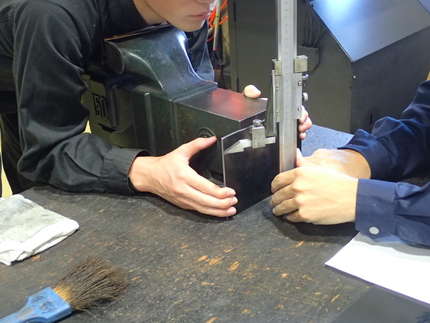

学生プロジェクトで、機械系ではない学科の学生さんたちが、自ら加工しようとしています。

鉄板をコンターマシンで切り出して、ボール盤で穴を開けるという内容。

精度は要求されない、とは言え。。。

ハイトゲージを滑らせているのは木製作業台の天板、鉄板を支えているのはバイスの背面

サシ(スケール)とケガキ針でやればと言いかけたものの、精度的には大差ない、むしろ良いのかも

作業効率的にも良いだろうなと思い直し、そのやり方では精度が出ないのわかっているよね、と言うことを確認だけしておきました。

理屈が分かっているなら、便利グッズと考えればいいでしょう

鉄板をコンターマシンで切り出して、ボール盤で穴を開けるという内容。

精度は要求されない、とは言え。。。

ハイトゲージを滑らせているのは木製作業台の天板、鉄板を支えているのはバイスの背面

サシ(スケール)とケガキ針でやればと言いかけたものの、精度的には大差ない、むしろ良いのかも

作業効率的にも良いだろうなと思い直し、そのやり方では精度が出ないのわかっているよね、と言うことを確認だけしておきました。

理屈が分かっているなら、便利グッズと考えればいいでしょう

2017年08月10日

604 仕上げ場

仕上げは、フライスや旋盤加工の後に、ボール盤で穴を開けたり、ネジ立てやヤスリがけなどを行なっています。

最後の工程になることが多いですね。

H鋼をコンターマシンでT型に切り分けています。

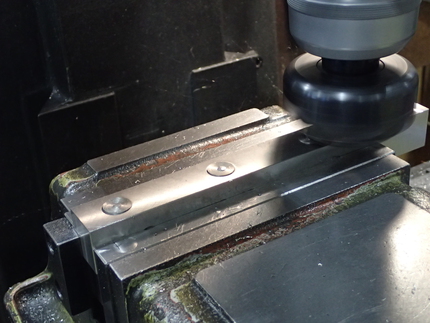

真ん中はフライス盤で貫通溝を開けています。

このままコンターマシンで切り落とすと、その瞬間にガタンと落ちて大変なことになりそうなので、寸止めで残しておきます。

残りは手ノコで切り落とします。

真上からは届かないので横向きに歯を取り付けて切っていきます。

力は入りにくいですが、わずかな距離なので頑張ります

今思えば、H鋼の下に太い角木材なんかを入れておけば、そのままコンターマシンで切り落とせたのかなぁ。

こちらではパイプ材に穴あけをしています。

バイスでは掴めないので、Vブロックを利用してクランプで固定しています。

ケガキ線をスコヤに合わせて90度回転させています。

続きを読む

最後の工程になることが多いですね。

H鋼をコンターマシンでT型に切り分けています。

真ん中はフライス盤で貫通溝を開けています。

このままコンターマシンで切り落とすと、その瞬間にガタンと落ちて大変なことになりそうなので、寸止めで残しておきます。

残りは手ノコで切り落とします。

真上からは届かないので横向きに歯を取り付けて切っていきます。

力は入りにくいですが、わずかな距離なので頑張ります

今思えば、H鋼の下に太い角木材なんかを入れておけば、そのままコンターマシンで切り落とせたのかなぁ。

こちらではパイプ材に穴あけをしています。

バイスでは掴めないので、Vブロックを利用してクランプで固定しています。

ケガキ線をスコヤに合わせて90度回転させています。

続きを読む

2017年07月25日

601 分解

なんだかよくわからない電子部品を持ってこられて「中を見たいので表面だけ削ってもらえませんか」との依頼。

変則形だし、中の構造もわからないので、バイスに掴んでリューターで削ってみることにしました。

バイスの口金に木材をかませて固定します。

変則形の形状を柔らかい木材が変形して掴んでくれます。

エアリューターで角の部分を削っていきます。

角を削り落とせば上部が蓋状に取れるのではないかと期待しています。

なんとか中を覗くことができましたが、想像していたほどうまくはいきませんでした

ちょっと雑でしたかね。

固定のジグとかちゃんとした方がよかったのかな。。。

同じように固定してフライス盤でエンドミルで加工できたかもしれません。

変則形だし、中の構造もわからないので、バイスに掴んでリューターで削ってみることにしました。

バイスの口金に木材をかませて固定します。

変則形の形状を柔らかい木材が変形して掴んでくれます。

エアリューターで角の部分を削っていきます。

角を削り落とせば上部が蓋状に取れるのではないかと期待しています。

なんとか中を覗くことができましたが、想像していたほどうまくはいきませんでした

ちょっと雑でしたかね。

固定のジグとかちゃんとした方がよかったのかな。。。

同じように固定してフライス盤でエンドミルで加工できたかもしれません。

2017年07月13日

599 コロンブスの卵

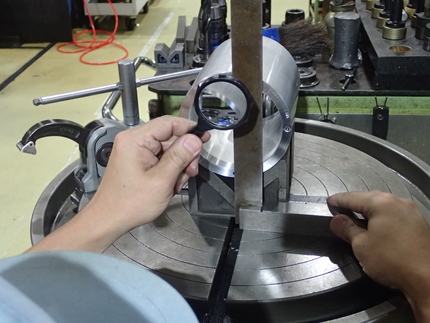

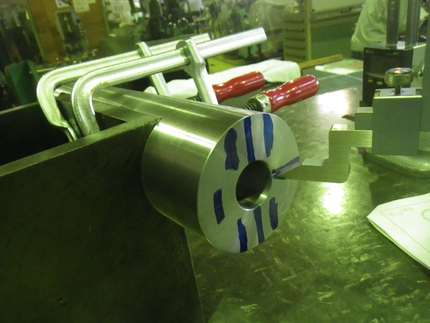

軸(円柱)の中心にドリル穴を開ける。

私たち(加工経験者)は旋盤かな。と直感的に思います。

三爪チャックで保持→センタードリル→ドリルで終了です。

学生さんがボール盤でその作業をしていました。

ケガキ→センターポンチ→ボール盤に固定→ドリルとなります。

ケガキ→センターポンチに時間がかかりますね。

これが雌ネジ(タップ加工)になるとどうでしょうか。

いずれの場合も、機械に固定→下穴ドリル加工→面取り→タップ加工となります。

使う工具が2つ増えます。

たった2つと言えど大きな問題になります。

旋盤の場合これらの工具は芯押し台に取り付けて使います。

工具交換の度に芯押し台を動かさないといけません。これが重労働です

ウチのボール盤はクイックチェンジを使っているのでワンアクションで交換が可能です

ならばクイックチェンジを旋盤の新押し台に付ければ良いじゃないか。そうだそうだ!!

しかーし、工具の出し入れは芯押し台後端のハンドルをクルクル何回転も何十回転も回さないといけません

工具の長さがバラバラなので大変です。数が少なければ我慢できるところでしょうが。。。

ボール盤だとハンドルを上下(正確には円弧)に動かすだけで大きなストロークを得ることができます。

ボール盤の不利なケガキ→センターポンチをなんとかすれば楽に作業できるはず。

最初の1個だけセンターを押してきてボール盤に3つ爪チャックで位置決めして固定します。

すると2個目からは、センタードリル→下穴ドリル→面取り→タッパーで完了となります。

こんなに大量でも気が楽ですね。

こう書くとこの段取りがスッと出てきたように思われるでしょうが、自分には出てきませんでした

他人がやっているのを見て、あ〜!なるほどね‼︎って感心しました。

先入観、固定概念にとらわれない柔軟な発想が大切ですね。

私たち(加工経験者)は旋盤かな。と直感的に思います。

三爪チャックで保持→センタードリル→ドリルで終了です。

学生さんがボール盤でその作業をしていました。

ケガキ→センターポンチ→ボール盤に固定→ドリルとなります。

ケガキ→センターポンチに時間がかかりますね。

これが雌ネジ(タップ加工)になるとどうでしょうか。

いずれの場合も、機械に固定→下穴ドリル加工→面取り→タップ加工となります。

使う工具が2つ増えます。

たった2つと言えど大きな問題になります。

旋盤の場合これらの工具は芯押し台に取り付けて使います。

工具交換の度に芯押し台を動かさないといけません。これが重労働です

ウチのボール盤はクイックチェンジを使っているのでワンアクションで交換が可能です

ならばクイックチェンジを旋盤の新押し台に付ければ良いじゃないか。そうだそうだ!!

しかーし、工具の出し入れは芯押し台後端のハンドルをクルクル何回転も何十回転も回さないといけません

工具の長さがバラバラなので大変です。数が少なければ我慢できるところでしょうが。。。

ボール盤だとハンドルを上下(正確には円弧)に動かすだけで大きなストロークを得ることができます。

ボール盤の不利なケガキ→センターポンチをなんとかすれば楽に作業できるはず。

最初の1個だけセンターを押してきてボール盤に3つ爪チャックで位置決めして固定します。

すると2個目からは、センタードリル→下穴ドリル→面取り→タッパーで完了となります。

こんなに大量でも気が楽ですね。

こう書くとこの段取りがスッと出てきたように思われるでしょうが、自分には出てきませんでした

他人がやっているのを見て、あ〜!なるほどね‼︎って感心しました。

先入観、固定概念にとらわれない柔軟な発想が大切ですね。

2017年06月27日

596 ヒーター

銅にφ14のヒーターを入れる穴を加工しています。

14mmのドリルで開けただけでは途中までしか入りません。

14.1mmのドリルで開けるもわずかに治らない

5mmくらい残して入る設計です。

ドリル穴では真円にならず歪な丸になっています。穴が曲がっていることも考えられます。

ヒーター自体の精度(真円度、曲がり)もあると思います。

「φ14のリーマでサラってみれば。」と言うアドバイスでリーマで加工してみるとかなりいい感じです。

何度か繰り返してみるとキッチリ治りました

ドリル穴の歪な分が取れていったようです。

14.1のリーマが必要かなぁ。。。

14mmのドリルで開けただけでは途中までしか入りません。

14.1mmのドリルで開けるもわずかに治らない

5mmくらい残して入る設計です。

ドリル穴では真円にならず歪な丸になっています。穴が曲がっていることも考えられます。

ヒーター自体の精度(真円度、曲がり)もあると思います。

「φ14のリーマでサラってみれば。」と言うアドバイスでリーマで加工してみるとかなりいい感じです。

何度か繰り返してみるとキッチリ治りました

ドリル穴の歪な分が取れていったようです。

14.1のリーマが必要かなぁ。。。

2017年03月29日

583 束になって

φ6mmの棒の両端にネジを切るだけ何ですが、

6種類×24本+3種類×12本=180本!

1mの素材から切り出すだけでも大変です。

手ノコで切って旋盤で長さ整えるなんて気が遠くなります。

±0.5mm程度の精度で良さそうなのでファインカッターで切って、旋盤でダイスを使ってネジを作っていきます。

切るのも1本ずつ測っていては終わりそうにないので、スケールを使って治具?を製作しました。

シャコ万でスケールを固定して、他端はアルミのブロックをシャコ万で固定しテイルだけなんですが

2017年02月23日

577 やっちまった

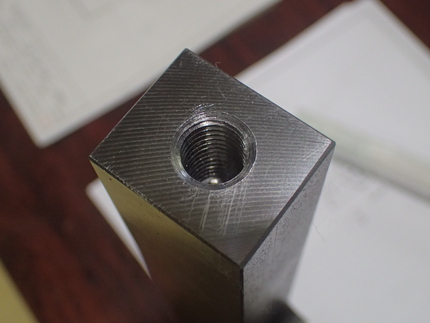

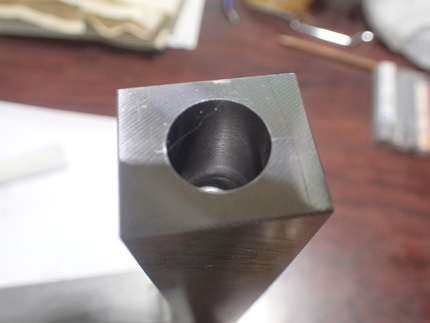

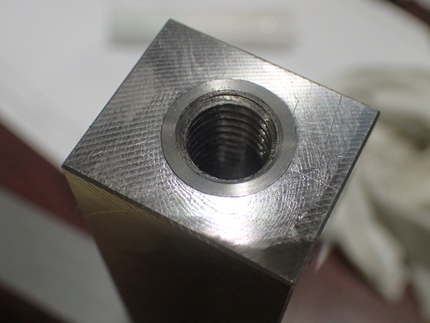

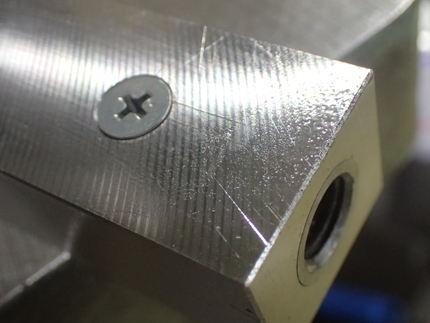

前回のコの字、完成と思われたのですが端面にネジ穴があるよ。と言うことで追加工です。

これが正解なのですが、、、

その前に貫通穴とザグリ穴の加工をしていたので、そのままのドリルで穴を開けてしまいました

ツルツルです M12なのに12.5の穴ですから引っかかりようがありません。

M12なのに12.5の穴ですから引っかかりようがありません。

作り直すのが筋なのですが、、、

次善策として、M14のネジにする、スリーブ打ち込みしてM12にする。。。

学生さんと相談の結果、スリーブ打ち込みしてM12にすることになりました。

この穴をφ16のリーマ加工します。

このリーマ穴に合うようにスリーブを作ります。この時点でM12のネジも立てておきました。

これをツライチまで打ち込みます。

このままでも大丈夫だとは思いますが、大きなトルクで締め付けたり、大きな衝撃で抜けたりズレたりしないようにピンを打ち込みます。

今回はM5の皿ネジを深さ20mmほど入れて縫いました。

今回はこれで勘弁してください

このようなことがないように十分注意して作業します。

これが正解なのですが、、、

その前に貫通穴とザグリ穴の加工をしていたので、そのままのドリルで穴を開けてしまいました

ツルツルです

M12なのに12.5の穴ですから引っかかりようがありません。

M12なのに12.5の穴ですから引っかかりようがありません。作り直すのが筋なのですが、、、

次善策として、M14のネジにする、スリーブ打ち込みしてM12にする。。。

学生さんと相談の結果、スリーブ打ち込みしてM12にすることになりました。

この穴をφ16のリーマ加工します。

このリーマ穴に合うようにスリーブを作ります。この時点でM12のネジも立てておきました。

これをツライチまで打ち込みます。

このままでも大丈夫だとは思いますが、大きなトルクで締め付けたり、大きな衝撃で抜けたりズレたりしないようにピンを打ち込みます。

今回はM5の皿ネジを深さ20mmほど入れて縫いました。

今回はこれで勘弁してください

このようなことがないように十分注意して作業します。

2017年02月13日

575 めった斬り

25mm厚の鉄板をコの字に加工します。

全部を削るのは無駄なので、隅にφ20のドリル穴を開けてノコ盤へ。

縦に挟んで切っていきます。

ノコの刃が穴に達したところで刃を戻します。

ノコの刃は斜めになっていますが、穴の直径でカバーできます。

両側を切るとかんな感じ。

この穴と穴を繋げば切り離すことができます。

コンターマシンで頑張ろうかとも思いましたが、フライスでやるってことで、、、

全部削ると開口部が縮まるようなので厚さ5mmほど残してコンターマシンで切断です。

5mm厚ならコンターマシンでも楽に切れます。

今度は軽めにバイスに加えて仕上げ加工です。

はい完成

写真がない・・・

このシリーズが3種類あったので、そっちで勘弁してください

全部を削るのは無駄なので、隅にφ20のドリル穴を開けてノコ盤へ。

縦に挟んで切っていきます。

ノコの刃が穴に達したところで刃を戻します。

ノコの刃は斜めになっていますが、穴の直径でカバーできます。

両側を切るとかんな感じ。

この穴と穴を繋げば切り離すことができます。

コンターマシンで頑張ろうかとも思いましたが、フライスでやるってことで、、、

全部削ると開口部が縮まるようなので厚さ5mmほど残してコンターマシンで切断です。

5mm厚ならコンターマシンでも楽に切れます。

今度は軽めにバイスに加えて仕上げ加工です。

はい完成

写真がない・・・

このシリーズが3種類あったので、そっちで勘弁してください

2016年12月07日

563 手直し

完成品のザグリ穴の位置がズレていて固定できないということで手直しになりました。

新規に作り直すには材料や手間がもったいないので現状から修正することに。

穴位置が全然違うのならば新たに穴を開け直せば済む話ですが、正しい穴と現状の穴のズレが5ミリほどで重なる部分がある状態です。

エンドミルを使って長穴にすると言う手もあります。

今回はこの方法で、

穴の形にあった栓を作り圧入していきます。

圧入しておけば加工してもズレたりすることはほとんどありません。

フライスで面をキレイに揃えます。

同じ素材なのに色が違いますね。

新規に作り直すには材料や手間がもったいないので現状から修正することに。

穴位置が全然違うのならば新たに穴を開け直せば済む話ですが、正しい穴と現状の穴のズレが5ミリほどで重なる部分がある状態です。

エンドミルを使って長穴にすると言う手もあります。

今回はこの方法で、

穴の形にあった栓を作り圧入していきます。

圧入しておけば加工してもズレたりすることはほとんどありません。

フライスで面をキレイに揃えます。

同じ素材なのに色が違いますね。

2016年10月06日

553 ユニファイ

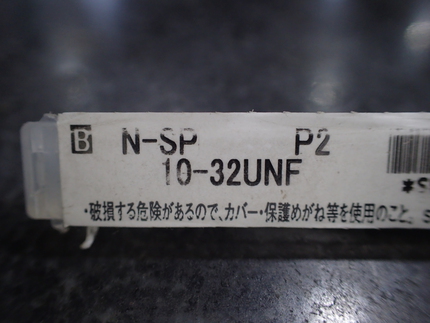

ネジ立てます。下穴加工中。

今回のネジは、コレ↓

No.10-32UNF ユニファイネジの細目です。

以前にもユニファイネジについて触れた記事があります。

ネジは大別するとメートルねじとインチねじに分けられます。

さらにインチねじは、ウイットねじとユニファイねじに分けられます。

そのユニファイねじにも、ピッチによって並目と細目に分類されています。

インチねじとユニファイねじの大きな違いは、ネジ山の角度が55度と60度となっていることです。

インチねじは「W」、ユニファイねじは「UN」の記号で表されます。

ユニファイねじの並目は「UNC」、細目は「UNF」となっています。

インチねじの外径はインチで表されています。

ただしユニファイねじでは外径が1/4インチ未満は番号で表されています。

サイズが近いタップを並べてみました。

上からM5×0.8、No.10-32UNF、M4×0.7です。

M4は明らかに違いがわかります。

No.10-32UNFの外径が約4.8ミリ、ピッチが0.79なのでかなり近いですね。

ユニファイねじのタップは溝がねじれているスパイラルタップです。切り屑の排出性が良いのでタッパーなどの機械で加工するには向いています。

これを手で立てるにはちょっと手こずります。その点、溝がまっすぐのハンドタップは手作業でも立てやすいですね。

溝形状の違いというより先端形状(不完全ねじ部のテーパー)の影響でしょうね。

この辺りの話は、別の機会に。

今回のネジは、コレ↓

No.10-32UNF ユニファイネジの細目です。

以前にもユニファイネジについて触れた記事があります。

ネジは大別するとメートルねじとインチねじに分けられます。

さらにインチねじは、ウイットねじとユニファイねじに分けられます。

そのユニファイねじにも、ピッチによって並目と細目に分類されています。

インチねじとユニファイねじの大きな違いは、ネジ山の角度が55度と60度となっていることです。

インチねじは「W」、ユニファイねじは「UN」の記号で表されます。

ユニファイねじの並目は「UNC」、細目は「UNF」となっています。

インチねじの外径はインチで表されています。

ただしユニファイねじでは外径が1/4インチ未満は番号で表されています。

ウィリアム・セラーズ(アメリカ)が1864年に考案したものがベースとなっている。

1948年にアメリカ,イギリス,カナダの3国が調印して決めたねじ。初めは軍需品だけに限られていたが,その後長さの単位にインチを使用している国々で一般機械にも広く使われるようになった。

【現在主たる用途】航空機・アメリカ自動車

*ネットで検索した結果を要約するとこういうことかな。

サイズが近いタップを並べてみました。

上からM5×0.8、No.10-32UNF、M4×0.7です。

M4は明らかに違いがわかります。

No.10-32UNFの外径が約4.8ミリ、ピッチが0.79なのでかなり近いですね。

ユニファイねじのタップは溝がねじれているスパイラルタップです。切り屑の排出性が良いのでタッパーなどの機械で加工するには向いています。

これを手で立てるにはちょっと手こずります。その点、溝がまっすぐのハンドタップは手作業でも立てやすいですね。

溝形状の違いというより先端形状(不完全ねじ部のテーパー)の影響でしょうね。

この辺りの話は、別の機会に。

2016年08月17日

544 ハンドパワー

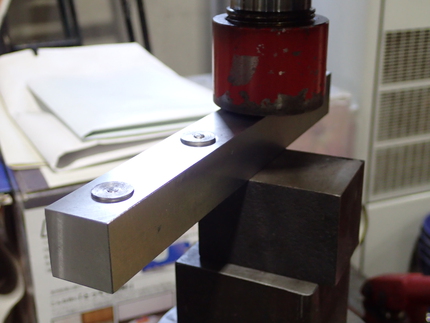

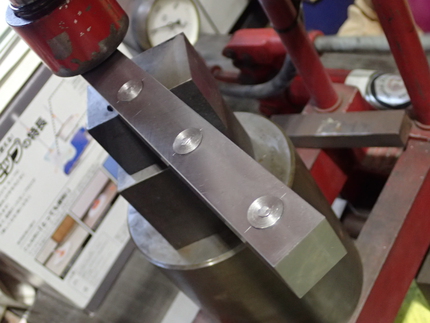

久々にフライスを使ってみた。

あまりに切れなくてチップ交換

端面は予め旋盤で削っておいた

穴を開けて、タップ立て。タッパーあって良かった。こんなに数はなくても良かったんだけどね

別にコレを作るわけじゃなくて、このあとの作業の為の治具になります。

何をするかというと、、、

この↓クネクネを真っすぐにしてくれと言う依頼です。

SUSのパイプということで穴がつぶれたり、ヒビが入ったり折れたりするかもよ。と言う条件でできるかぎりやってみます

ハンドパワー炸裂

だいぶんと真っすぐになってきました

赤いヤツがモデル。

細かなゆがみは残っていますが、今日はこの辺で勘弁しといたろ

あまりに切れなくてチップ交換

端面は予め旋盤で削っておいた

穴を開けて、タップ立て。タッパーあって良かった。こんなに数はなくても良かったんだけどね

別にコレを作るわけじゃなくて、このあとの作業の為の治具になります。

何をするかというと、、、

この↓クネクネを真っすぐにしてくれと言う依頼です。

SUSのパイプということで穴がつぶれたり、ヒビが入ったり折れたりするかもよ。と言う条件でできるかぎりやってみます

ハンドパワー炸裂

だいぶんと真っすぐになってきました

赤いヤツがモデル。

細かなゆがみは残っていますが、今日はこの辺で勘弁しといたろ

2015年07月30日

488 出張

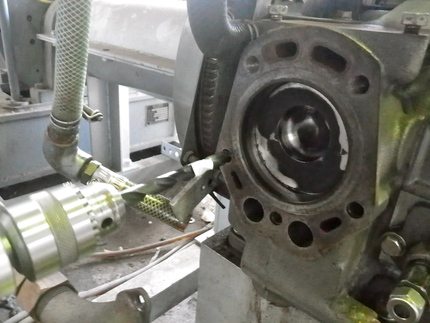

研究室においてある装置のネジ部分が傷んできたのでサイズアップしてリフレッシュしたいと言うことでした。

ただ装置が大きくて運べないので現地にて作業と言うことになりました。

向かった先はこちら

別棟のスレート小屋。

空調が整備された今となっては工場より劣悪な環境です。

暑いから窓を開ける→蚊に襲われる

下穴を電気ドリルで拡大。

タップでネジ加工。傾かないように注意。

とっとと終らせて帰還です。

ただ装置が大きくて運べないので現地にて作業と言うことになりました。

向かった先はこちら

別棟のスレート小屋。

空調が整備された今となっては工場より劣悪な環境です。

暑いから窓を開ける→蚊に襲われる

下穴を電気ドリルで拡大。

タップでネジ加工。傾かないように注意。

とっとと終らせて帰還です。

2015年06月22日

482 ここも違う

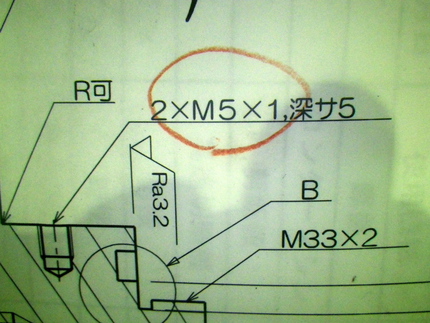

先の図面よーく見るともう1カ所違うところがありました。

M5×1

並目ならピッチ0.8

細目ってのはあるけど。。。

旧規格でピッチ0.9というのも存在していたんですが。。。

インチねじか

インチねじはメートルねじよりピッチが大きめであることが多いですね。

ユニファイ細目ネジにこんなのがありました。

No. 10-24 UNC ピッチ24山(1.0583mm)外径4.826mm

No. 12-24 UNC ピッチ24山(1.0583mm)外径5.486mm

昔の規格のウイットねじに3/16というのもありますね。

W3/16 ピッチ24山(1.06mm)外径4.76mm

こちらはネジ山の角度が55度になります。

昔の人はインチねじを「3(さん)分のネジ」=3/8、

「4(よん)分のネジ」=1/2(4/8)って呼んでました。

今時そんな人おらんやろ〜

M6×1って言う意見もあったんですが、

M5×0.8(並目)に加工して渡しました。

その後何も言って来ないってことは、問題なかったのか、まだ使っていないのか。。。

続きを読む

M5×1

並目ならピッチ0.8

細目ってのはあるけど。。。

旧規格でピッチ0.9というのも存在していたんですが。。。

インチねじか

インチねじはメートルねじよりピッチが大きめであることが多いですね。

ユニファイ細目ネジにこんなのがありました。

No. 10-24 UNC ピッチ24山(1.0583mm)外径4.826mm

No. 12-24 UNC ピッチ24山(1.0583mm)外径5.486mm

昔の規格のウイットねじに3/16というのもありますね。

W3/16 ピッチ24山(1.06mm)外径4.76mm

こちらはネジ山の角度が55度になります。

昔の人はインチねじを「3(さん)分のネジ」=3/8、

「4(よん)分のネジ」=1/2(4/8)って呼んでました。

今時そんな人おらんやろ〜

M6×1って言う意見もあったんですが、

M5×0.8(並目)に加工して渡しました。

その後何も言って来ないってことは、問題なかったのか、まだ使っていないのか。。。

続きを読む

タグ :ネジ

2014年07月25日

430 グルグル

ジェットモグラでも作るのか・・・

これは治具でした。

この溝に沿ってφ5ミリの銅を巻いていきます。

このままじゃ硬くて人力では巻けないのでバーナー

で炙って曲げていきます。

で炙って曲げていきます。はい、完成

2013年12月20日

398 ダイエット

前回から続き。

外周の四角をキレイに整えた後に中をごっそり切り抜きます。

このままコンターマシンでカットするのはかなりの力仕事

エンドミルで削り落とすとしても1工程で終えるわけに行きそうにない。エンドミルの直径分で40ミリの深さを削るというのは、かなりムリがありそうです。NCなんかで切削液ぶっかけながらやればいけるのかも。。。

深さ方向に何工程も行くのも時間がかかりますね。

そこで・・・

ボール盤で穴開けまくりです。

これだけ穴開けると結構時間がかかった。

エンドミルで何工程かで削るのと、どちらが速いのかやや疑問

この穴をコンターマシンでつないでいきます。

数珠つなぎです。

40ミリの厚さでも短い距離ならなんとかいけます。

切れた

ここまで来れば外周を削ったのと同じ要領でクリアできます。

10kg弱軽くなった計算になります。

外周の四角をキレイに整えた後に中をごっそり切り抜きます。

このままコンターマシンでカットするのはかなりの力仕事

エンドミルで削り落とすとしても1工程で終えるわけに行きそうにない。エンドミルの直径分で40ミリの深さを削るというのは、かなりムリがありそうです。NCなんかで切削液ぶっかけながらやればいけるのかも。。。

深さ方向に何工程も行くのも時間がかかりますね。

そこで・・・

ボール盤で穴開けまくりです。

これだけ穴開けると結構時間がかかった。

エンドミルで何工程かで削るのと、どちらが速いのかやや疑問

この穴をコンターマシンでつないでいきます。

数珠つなぎです。

40ミリの厚さでも短い距離ならなんとかいけます。

切れた

ここまで来れば外周を削ったのと同じ要領でクリアできます。

10kg弱軽くなった計算になります。

2013年12月10日

396 思いつき

円柱状の製品の端面にネジ穴の加工をします。

まずは、穴位置のケガキから。

マス型ブロックにシャコ万で固定してハイトゲージで穴位置にケガキ線を入れていきます。

平面加工されている部分がウマいことマス型ブロックの面にはまりました

はまらなかったら面を基準に平行出しをする作業に一手間かかるところでした

この方法を思いつくかは経験の差と言うところでしょうか。。。

マス型ブロックは各面が直角に加工されいるので、そのまま倒すと直行する線を描くことができます。

そのままボール盤に持って行って穴加工です。

テーブルからはみ出ているのでマス型ブロックとテーブルをしっかりクランプしてドリリング。

まずは、穴位置のケガキから。

マス型ブロックにシャコ万で固定してハイトゲージで穴位置にケガキ線を入れていきます。

平面加工されている部分がウマいことマス型ブロックの面にはまりました

はまらなかったら面を基準に平行出しをする作業に一手間かかるところでした

この方法を思いつくかは経験の差と言うところでしょうか。。。

マス型ブロックは各面が直角に加工されいるので、そのまま倒すと直行する線を描くことができます。

そのままボール盤に持って行って穴加工です。

テーブルからはみ出ているのでマス型ブロックとテーブルをしっかりクランプしてドリリング。

2013年06月24日

370 中休み

梅雨入り後、雨が降らず真夏のような天気が続いていましたが、一転して台風

こちらもドリルネタから少し離れて中休み

M24のタップを立てています。

並目なのでピッチは3ミリです。

M20超えるとタップ立ても重労働です

細目だとだいぶ楽なんですが

力仕事は若い者に、、、ということで学生さんにお願いしました

タップハンドルにパイプを突っ込んで延長しています。

こちらもドリルネタから少し離れて中休み

M24のタップを立てています。

並目なのでピッチは3ミリです。

M20超えるとタップ立ても重労働です

細目だとだいぶ楽なんですが

力仕事は若い者に、、、ということで学生さんにお願いしました

タップハンドルにパイプを突っ込んで延長しています。

2011年10月25日

271 ハイトゲージ

今は、デジタルになって目盛りの読みも楽になりました。

老眼には辛い

スライダに49mmを50等分した副尺が付いているので、0.02mmまで読み取ることができます。

それ以前は、、、

これ

「さし立て」

”さし”=”スケール”を直角に立てるモノです。

トースカンと組み合わせて使います。

サシを微動させて目盛りを読みやすくする工夫もされています。

これは、今のハイトゲージ(アナログ

)にも、引き継がれています。

)にも、引き継がれています。このサシ立てとトースカンが一体になったものが、ハイトゲージと言うことですね。

道具が進化すると、技術は退化する

2011年07月25日

256 てーきん

テーキンです。

刻印のことです。

こういう↓のを付けるやつですね。

英語:stamp , mark , engraving

秘蔵の資料によると「オランダ語:TEKEN(記号を付ける、刻む)が語源」とあります。

いろいろ見てると「丁金(彫金?)」から来ていると言う説もあるようです。

数字と英字があります。

サイズもいろいろあるようです。

打つ時は、力強く一発で!

釘を打つようにトントンとやると二重三重の文字になりますよ。

↓いにしえシリーズ

刻印のことです。

こういう↓のを付けるやつですね。

英語:stamp , mark , engraving

秘蔵の資料によると「オランダ語:TEKEN(記号を付ける、刻む)が語源」とあります。

いろいろ見てると「丁金(彫金?)」から来ていると言う説もあるようです。

数字と英字があります。

サイズもいろいろあるようです。

打つ時は、力強く一発で!

釘を打つようにトントンとやると二重三重の文字になりますよ。

↓いにしえシリーズ

2009年07月15日

100 渦巻き

ついに100回目です

もうじき梅雨明けでしょうか。

梅雨が明けると、暑ーい夏がやってきますね

空調のない工場内は、ちょっとしたサウナ状態になります

なので、窓も扉も全開なんですが、風は入ってきません。

でも、蚊は入ってきます

なので、蚊取り線香は、必需品です。

ホントの蚊取り線香と比べてみました。

担当の学生さんに書いてもらった線に沿って、コンターマシンで切っていきました。

こんな感じで使われるようです。

もうじき梅雨明けでしょうか。

梅雨が明けると、暑ーい夏がやってきますね

空調のない工場内は、ちょっとしたサウナ状態になります

なので、窓も扉も全開なんですが、風は入ってきません。

でも、蚊は入ってきます

なので、蚊取り線香は、必需品です。

ホントの蚊取り線香と比べてみました。

担当の学生さんに書いてもらった線に沿って、コンターマシンで切っていきました。

こんな感じで使われるようです。