› V=πdn/1000 › 工具・治具

› V=πdn/1000 › 工具・治具2015年02月03日

461 新兵器

以前加工したことのある珪藻土の加工が再びやってきました。

前回の記事を読み返してみました。

切り落とす時の注意や鋭利な刃物を使った方が良いみたいなことを書いていますね。

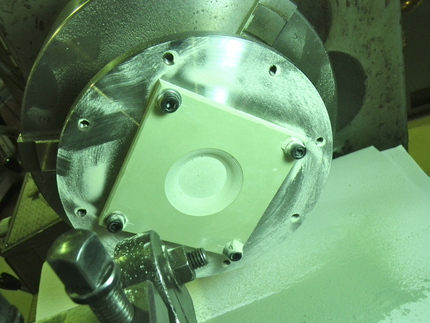

これを基に新兵器を準備してみました。

切れっ端の材料で作ったのでキタナいですね。

ポリエチレンだと思うんですが、テフロンあたりのもっと柔らかい素材を狙っていたんですけどね。。。見つかりませんでした

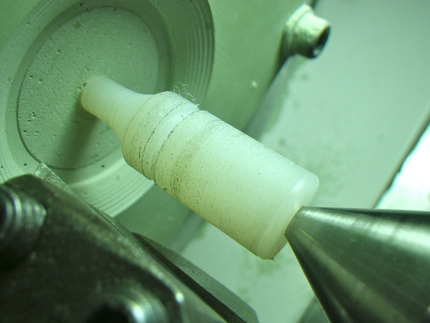

前回同様に加工していきます。

厚さ8ミリのタイルを1.5ミリまで削り込んでいきます。

実はこれタイルじゃなくてコースターだそうです。グラスの水滴を吸収してくれるんだそうです。

このあと直径30ミリで切り落とします。

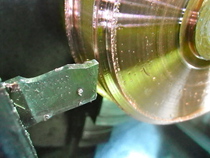

ここで新兵器登場

落ちる時に飛んでいかないように軽く押さえておきます。

あ、、、逆に広い面で押さえた方が良かったのかな。。。

たまたま拾った材料がこんな形だっただけで、細い太いに大意はありません

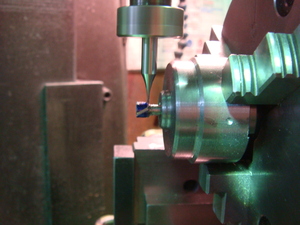

これに干渉しないように刃物も新たに準備しました。

ハイスですが鋭利に研いでみました。

まあまあイイ感じです

と思いきや2枚目は割れてしまいました

落ちる時の刃物の送りがラフなのか、

新兵器の押さえが弱くて動いてたのか、、、

これなら新兵器を使わずに飛んでいってもらった方が割れないのか、

次はやや強めに押さえて、刃物の動きも丁寧にしていきました。

それ以降、割れることなく終了できました

もとの素材の平面が出ていないので面板に密着していません。

それは厚さのばらつきにも影響しています。

浮いているところをグッと押さえると割れてしまいそうなので押し具合が難しいところです。そもそも浮いているのか接しているのかすらわからない。

キチンとやろうとすれば、まず素材の1面を削って平面を出して、その面を面板に密着させなければいけません。

そのためには押さえ方とか更に複雑になります。今回はそこまで精度を要求されていないので省略させていただきました。それやると倍くらい時間がかかると思います。

さて、出来映えは・・・

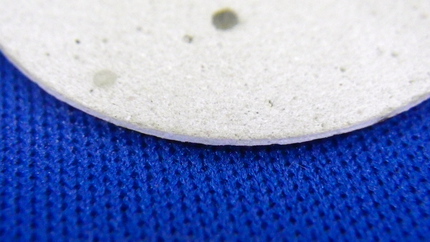

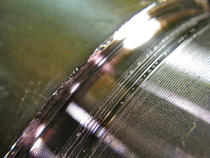

角部の欠け具合を拡大して見てみると

真ん中は、加工面側、刃物が入っていく側、加工中に見えている側ですね。

両側は、裏側、面板側になります。

裏側の欠けが目立ちますね。。。

前回↑よりエッジのシャープさがやや出た気がする。。。

手間に見合っているかは、、、

前回の記事を読み返してみました。

2013/07/22珪藻土のタイルを薄い円板に加工しました。「珪藻土」最近は家の内装材とかで使われていると聞きますね。もろくて割れやすいので要注意です。珪藻土のタイルを治具に貼付けます。ネジは軽く締めるだ……

切り落とす時の注意や鋭利な刃物を使った方が良いみたいなことを書いていますね。

これを基に新兵器を準備してみました。

切れっ端の材料で作ったのでキタナいですね。

ポリエチレンだと思うんですが、テフロンあたりのもっと柔らかい素材を狙っていたんですけどね。。。見つかりませんでした

前回同様に加工していきます。

厚さ8ミリのタイルを1.5ミリまで削り込んでいきます。

実はこれタイルじゃなくてコースターだそうです。グラスの水滴を吸収してくれるんだそうです。

このあと直径30ミリで切り落とします。

ここで新兵器登場

落ちる時に飛んでいかないように軽く押さえておきます。

あ、、、逆に広い面で押さえた方が良かったのかな。。。

たまたま拾った材料がこんな形だっただけで、細い太いに大意はありません

これに干渉しないように刃物も新たに準備しました。

ハイスですが鋭利に研いでみました。

まあまあイイ感じです

と思いきや2枚目は割れてしまいました

落ちる時の刃物の送りがラフなのか、

新兵器の押さえが弱くて動いてたのか、、、

これなら新兵器を使わずに飛んでいってもらった方が割れないのか、

次はやや強めに押さえて、刃物の動きも丁寧にしていきました。

それ以降、割れることなく終了できました

もとの素材の平面が出ていないので面板に密着していません。

それは厚さのばらつきにも影響しています。

浮いているところをグッと押さえると割れてしまいそうなので押し具合が難しいところです。そもそも浮いているのか接しているのかすらわからない。

キチンとやろうとすれば、まず素材の1面を削って平面を出して、その面を面板に密着させなければいけません。

そのためには押さえ方とか更に複雑になります。今回はそこまで精度を要求されていないので省略させていただきました。それやると倍くらい時間がかかると思います。

さて、出来映えは・・・

角部の欠け具合を拡大して見てみると

真ん中は、加工面側、刃物が入っていく側、加工中に見えている側ですね。

両側は、裏側、面板側になります。

裏側の欠けが目立ちますね。。。

前回↑よりエッジのシャープさがやや出た気がする。。。

手間に見合っているかは、、、

2015年01月28日

460 ほどほど

前回の余談です。

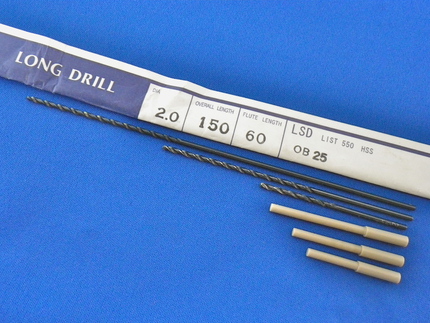

長いドリル穴だったのでロングドリルを準備してくれました。

ドリルチャックに付いているのが標準の長さ。

手に持っているのが準備してくれたロングドリル。どこからどこまでかわかりますか?

おいおい、ちょっと長過ぎるやろ

こんなに長かったら曲がりまくるやろ。。。

比較のために並べてみました。

1番上が準備してくれたロングドリル。全長150ミリ。

2番目はそのロングドリルをカットしたもの。全長100ミリ。

3番目は標準の長さのもの。全長55ミリ。

ロングドリルを使う時でも、最初は標準の短いドリルで穴を開け始めます。

そちらのほうがドリルの剛性があってまっすぐに穴が開きますからね。

それで足りなくなればロングのドリルに交換していくということになります。

大は小を兼ねる的に150ミリなのかもしれんが、ロング言うても75とか100とかあるんだけど。。。

結局は、標準のドリルでつかむ位置を少しずつずらして、徐々に伸ばしながら加工しました。

最後はつかみが5ミリ程度と苦しい状況でしたが、なんとかうまくいきました。

長いドリル穴だったのでロングドリルを準備してくれました。

ドリルチャックに付いているのが標準の長さ。

手に持っているのが準備してくれたロングドリル。どこからどこまでかわかりますか?

おいおい、ちょっと長過ぎるやろ

こんなに長かったら曲がりまくるやろ。。。

比較のために並べてみました。

1番上が準備してくれたロングドリル。全長150ミリ。

2番目はそのロングドリルをカットしたもの。全長100ミリ。

3番目は標準の長さのもの。全長55ミリ。

ロングドリルを使う時でも、最初は標準の短いドリルで穴を開け始めます。

そちらのほうがドリルの剛性があってまっすぐに穴が開きますからね。

それで足りなくなればロングのドリルに交換していくということになります。

大は小を兼ねる的に150ミリなのかもしれんが、ロング言うても75とか100とかあるんだけど。。。

結局は、標準のドリルでつかむ位置を少しずつずらして、徐々に伸ばしながら加工しました。

最後はつかみが5ミリ程度と苦しい状況でしたが、なんとかうまくいきました。

2015年01月16日

458 ネバネバ

流行に乗ってインフルエンザでお休みしていました

全国的に流行しているようですので、皆さまもお気をつけ下さい。

銅を旋盤で加工する機会がありました。

硬くはないけれど、延性のある(粘りっこい)素材は難しい加工の一つです。

銅やSS材、ある種のアルミなどがそれに当たります。

鋼(S45Cなど)を削る時に使っている超硬のスローアウエイの刃物

鋼(S45Cなど)を削る時に使っている超硬のスローアウエイの刃物

超硬(K種)のロウ付けチップを大きくスクッたもの。ノーズRも大きめ、1.5くらいかな。

超硬(K種)のロウ付けチップを大きくスクッたもの。ノーズRも大きめ、1.5くらいかな。

いずれも加工中にバリが大きく成長してきます。

刃物にも切り屑が流れずに堆積しています。

こうなると加工を中断せざるえませんね。

2次元切削ならいけるかもとステッキバイトの登場です。

超硬スローアウエイ、ハイスともに試してみましたがうまくいかず。。。

最終的にアルミ用のピカピカチップでなんとか削りました。

最終的にアルミ用のピカピカチップでなんとか削りました。

これでも切り込みを大きくすると同じようになってしまいます。

0.5ミリの切り込みで削っていきました

刃物の切れ味とか微妙な角度で切削状態が左右されるので一概にこの結果でどうとは言えませんね。

切り屑をうまく流すことができれば連続的に切削ができるかもしれません。

フライス加工では必ず断続切削になりますから、その辺りの影響が少ないのかも。

かといって直線上に切り屑が伸びていったのでは、処理に困ります。

適当な長さで切れてくれれば良いのですが。。。

鋼などではカールして折れてくれます。ネバイと折れずにつながちゃうんですよね。

効率的な加工や精度の良い加工は命題なので、もう少し検討が必要ですね。

2月になったら工作勉強会で皆さんの知恵を集めてみましょう。

全国的に流行しているようですので、皆さまもお気をつけ下さい。

銅を旋盤で加工する機会がありました。

硬くはないけれど、延性のある(粘りっこい)素材は難しい加工の一つです。

銅やSS材、ある種のアルミなどがそれに当たります。

いずれも加工中にバリが大きく成長してきます。

刃物にも切り屑が流れずに堆積しています。

こうなると加工を中断せざるえませんね。

2次元切削ならいけるかもとステッキバイトの登場です。

超硬スローアウエイ、ハイスともに試してみましたがうまくいかず。。。

これでも切り込みを大きくすると同じようになってしまいます。

0.5ミリの切り込みで削っていきました

刃物の切れ味とか微妙な角度で切削状態が左右されるので一概にこの結果でどうとは言えませんね。

切り屑をうまく流すことができれば連続的に切削ができるかもしれません。

フライス加工では必ず断続切削になりますから、その辺りの影響が少ないのかも。

かといって直線上に切り屑が伸びていったのでは、処理に困ります。

適当な長さで切れてくれれば良いのですが。。。

鋼などではカールして折れてくれます。ネバイと折れずにつながちゃうんですよね。

効率的な加工や精度の良い加工は命題なので、もう少し検討が必要ですね。

2月になったら工作勉強会で皆さんの知恵を集めてみましょう。

タグ :銅

2014年10月01日

441 一工夫

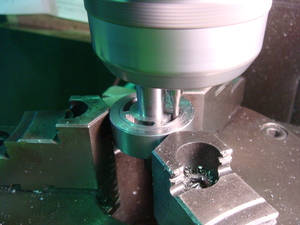

フライス盤で大きな板に溝を加工しています。

このサイズだとバイスではつかめないので直接テーブルに押さえています。

溝は両端に加工するので振り替えて取り付けなければいけません。

その上、3枚もあるので通り(板と溝の平行)を出すのは手間がかかります。

そこで一工夫。。。

当て(ストッパー)を実習の残り材を利用して作りました。

この先も必要なことがあるでしょうから。

位置も決まるので、同じ目盛りで繰り返し加工すれば、同じ寸法でできあがります。

溝にTナットをいれてボルトで固定しています。

このサイズだとバイスではつかめないので直接テーブルに押さえています。

溝は両端に加工するので振り替えて取り付けなければいけません。

その上、3枚もあるので通り(板と溝の平行)を出すのは手間がかかります。

そこで一工夫。。。

当て(ストッパー)を実習の残り材を利用して作りました。

この先も必要なことがあるでしょうから。

位置も決まるので、同じ目盛りで繰り返し加工すれば、同じ寸法でできあがります。

溝にTナットをいれてボルトで固定しています。

2014年09月19日

439 一人二役

2つの部品を組み付ける時、ネジだけでの結合では精度は期待できません。

雄ネジと雌ネジには隙間があるからです。

近くにボルトとナットがあればはめてみてください。

ナットの方を持って、ボルトを動かしてもらうと結構グラグラしますよね。

どんなに高精度なネジを準備しても、ネジは回してねじ込んでいくものですから、わずかな隙間がないと回ってくれません。

そこで組み付け精度が要求される時は、それぞれの部品に、はまり込みや段差などをつけたり、位置決めピンを付けたりしています。

その後、ネジで固定することにで精度良く組み付けることができます。

ピンとネジを一緒にしたのがこのリーマボルトです

雄ネジと雌ネジには隙間があるからです。

近くにボルトとナットがあればはめてみてください。

ナットの方を持って、ボルトを動かしてもらうと結構グラグラしますよね。

どんなに高精度なネジを準備しても、ネジは回してねじ込んでいくものですから、わずかな隙間がないと回ってくれません。

そこで組み付け精度が要求される時は、それぞれの部品に、はまり込みや段差などをつけたり、位置決めピンを付けたりしています。

その後、ネジで固定することにで精度良く組み付けることができます。

ピンとネジを一緒にしたのがこのリーマボルトです

2013年10月18日

389 なまり

後期の実習では、歯車減速機の部品を自分たちで加工して組み立てて、でき具合を検討します。

その工程の最初に来るのが軸の加工。

旋盤で両センター作業で加工していきます。

ベアリングやギヤが入る部分は、0.01ミリ単位の加工精度が要求されます。

今期はφ30h7に仕上げます。

「h7」というのは寸法公差を表しています。このことはそのうちに。。。

具体的には0〜21ミクロン(0.021ミリ)

29.979〜30.000の範囲に直径を加工するということです。

せっかくこの範囲内にできても、表面が凸凹(ガサガサ)だったら意味がありません。

そこを精度良く、滑らかに仕上げるためにヘールバイトを使っています。

ウチの工場ではネジ切りや突っ切り、溝入れに使うことが多いですね。

実習ではこんなのを使っています。

なぜ「ヘール」と呼ばれるか?ってことでネット検索してみました。

ヘールバイトを横から見ると

「丘」のように盛り上がったカタチになっている。

「丘」=英語の「hill(ヒル)」

これが「ヘル」 → 「ヘール」

となったという説があるようです。

他の説もご存知でしたら教えてください。

こういったゴロがなまっていったパターンは他にもありますね。

「スコヤ」とか。

えっ

スコヤをご存じない。。。

スコヤをご存じない。。。では、またの機会に

2013年08月07日

378 カニ目

カニ目レンチ

その姿が蟹の目に似ていることから名付けられたんではないでしょうか。

ピンスパナと呼ばれることもあるようです。

直径の大きなネジや薄い頭のネジを締める工具です。

カメラによく使われているようです。

直径が大きくなると六角形や二面取りをしてもその面にかかる工具がありません。それを作るはめになってしまいます。

こんなネジを

こんなふうに締めます。

他に使われているところはないかと探してみました。

ママチャリのクランクの付け根の部分(ボトムブラケット/BB)に使われていました。

カメラ(フィルム時代の)にはよく使われているようです。

カメラ(フィルム時代の)にはよく使われているようです。しかし、最近のママチャリはこんな形になってます。

この部品の製造コストを下げるためなのか、組み立て手間を減らすためなのか、それとももっと別の理由でしょうか、、、

2013年07月04日

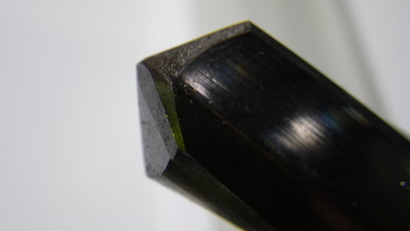

372 弱点

ドリルの再研削についてお話してきました。

シンニングのことにを書こうかと思ったんですが、以前の記事に言いたいこと書いてました。

再研削と言っても、こんなふう↓になるとお手上げです。

ここまでの再研削の話は、ドリルの先端部分のことについてでした。

側面のこのランドの部分がやられると厳しいものがあります。

この傷んでいる部分を切り落として(切り落とすのも高速カッターとかじゃないと難しいですね)先端部分を再研削することになります。

側面を研削することもできなくはないですが、直径も変わりますし、ウチにはそんな機械もないので外注となりますので、一般的ではないようです。

通常は先端部分しか切削していないので、側面が傷むということはあまりないのですが、振れがひどかったり、切り粉がつまるとなるんじゃないかと思います。

炭素鋼に加工するくらいなら行けるんでしょうが、合金に穴開けようとして、先端部分を何度研削してもうまくいかなかったのでよく見てみるとこういう状況でした。

で、どうしたかって、、、

そのままドルル立てに戻しました。

次に使う方、お気をつけあれ。

シンニングのことにを書こうかと思ったんですが、以前の記事に言いたいこと書いてました。

再研削と言っても、こんなふう↓になるとお手上げです。

ここまでの再研削の話は、ドリルの先端部分のことについてでした。

側面のこのランドの部分がやられると厳しいものがあります。

この傷んでいる部分を切り落として(切り落とすのも高速カッターとかじゃないと難しいですね)先端部分を再研削することになります。

側面を研削することもできなくはないですが、直径も変わりますし、ウチにはそんな機械もないので外注となりますので、一般的ではないようです。

通常は先端部分しか切削していないので、側面が傷むということはあまりないのですが、振れがひどかったり、切り粉がつまるとなるんじゃないかと思います。

炭素鋼に加工するくらいなら行けるんでしょうが、合金に穴開けようとして、先端部分を何度研削してもうまくいかなかったのでよく見てみるとこういう状況でした。

で、どうしたかって、、、

そのままドルル立てに戻しました。

次に使う方、お気をつけあれ。

タグ :ドリル

2013年06月18日

369 お名前は・・・

続くって書いたんで続きです。

通りすがりの者さんも言われているようにドリルを研ぐのはそう簡単ではないんですね。

ドリルが研げれば何でも研げるという迷信もあるようです。

ポイントは、逃げ面をうまく造ることと左右均等に研ぐことです。

左右の刃が対称でないと穴が曲がっていくこともあります。

対称になっているか確認するには

・切れ刃の角度が同じ

・切れ刃の長さが同じ

・肩の高さが同じ

のいずれか2つが当てはまれば良いってことです。

切れ刃長さは計りにくいので角度と肩の高さを見ています。

角度はゲージに合わせます。

肩の高さを見るのがコレ→

名称は何って言うんでしょうか?

いつもは何って呼んでるかな・・・

「肩の高さ見るヤツ」とか

ご存知の方教えてください

ベースの部分には突起↓ 板の上部にはスリ傷↓

使い方は、こんなふう→

突起部にセンタ穴を刺して、

刃先の肩の部分で線を引きます。

右の刃と左の刃で引いた線が一致すれば高さが等しいということです。

通りすがりの者さんも言われているようにドリルを研ぐのはそう簡単ではないんですね。

ドリルが研げれば何でも研げるという迷信もあるようです。

ポイントは、逃げ面をうまく造ることと左右均等に研ぐことです。

左右の刃が対称でないと穴が曲がっていくこともあります。

対称になっているか確認するには

・切れ刃の角度が同じ

・切れ刃の長さが同じ

・肩の高さが同じ

のいずれか2つが当てはまれば良いってことです。

切れ刃長さは計りにくいので角度と肩の高さを見ています。

角度はゲージに合わせます。

肩の高さを見るのがコレ→

名称は何って言うんでしょうか?

いつもは何って呼んでるかな・・・

「肩の高さ見るヤツ」とか

ご存知の方教えてください

ベースの部分には突起↓ 板の上部にはスリ傷↓

使い方は、こんなふう→

突起部にセンタ穴を刺して、

刃先の肩の部分で線を引きます。

右の刃と左の刃で引いた線が一致すれば高さが等しいということです。

タグ :ドリル

2013年06月12日

368 30度

ぱりぱなさんより褒められ?ましたので、

こんなのを削る時に使ったヤツ

どうやって作っているかと言うと118°のドリルを研ぐのと同じように30°で研ぐ・・・

というわけにはいきません。

その前に通常の118°のドリルはどうやって研いでいるかを説明する必要がありますね。

通常はドリル研削盤っていう専用の機械で研いでます

これだと中心部分のシンニングと言う成形もできる優れものです。シンニングについては別記事にて。

って、そんなことを聞きたかったわけじゃないんですよね

グラインダーで研ぐ時は、他の刃物と同じようにスクイ面とニゲ面を成形してやれば良いわけです。

スクイ面はドリルの溝部分になるので加工の必要はありません。

スクイ角はドリル溝のねじれ角となります。

ニゲ面だけ成形すれば良いことになります。

ニゲ面はこの円錐面になります。

ニゲ面はこの円錐面になります。

写真の右の切れ刃の位置より下がっていけば良いと言うことになります。

円錐面の銀色と側面円筒の黒色部分の境界線が左下がりになっていれば良いわけです。

グラインダーで成形する時はこの写真のようになると思います。

グラインダーのレスト(削るものを載せる台の部分)の上面が砥石の中心ですから、その上に当てれば自動的?に逃げ角がつくことになります。

もうちょっと角度付けたかったらもっと上に当てるか、刃物の後端を下げるかですね。

刃先から遠ざかるほどニゲ角をつけていかないといけないので、徐々にドリルの後端を下げていくことになります。

刃先から遠ざかるほどニゲ角をつけていかないといけないので、徐々にドリルの後端を下げていくことになります。

ほら、でき上がり

簡単でしょ

ポイントは左右対称に研ぐことかな。

動画で見ていただくのがわかりやすいとは思うのですが、恥ずかしいので遠慮しておきます

来週に続く・・・

こんなのを削る時に使ったヤツ

どうやって作っているかと言うと118°のドリルを研ぐのと同じように30°で研ぐ・・・

というわけにはいきません。

その前に通常の118°のドリルはどうやって研いでいるかを説明する必要がありますね。

通常はドリル研削盤っていう専用の機械で研いでます

これだと中心部分のシンニングと言う成形もできる優れものです。シンニングについては別記事にて。

って、そんなことを聞きたかったわけじゃないんですよね

グラインダーで研ぐ時は、他の刃物と同じようにスクイ面とニゲ面を成形してやれば良いわけです。

スクイ面はドリルの溝部分になるので加工の必要はありません。

スクイ角はドリル溝のねじれ角となります。

ニゲ面だけ成形すれば良いことになります。

写真の右の切れ刃の位置より下がっていけば良いと言うことになります。

円錐面の銀色と側面円筒の黒色部分の境界線が左下がりになっていれば良いわけです。

グラインダーで成形する時はこの写真のようになると思います。

グラインダーのレスト(削るものを載せる台の部分)の上面が砥石の中心ですから、その上に当てれば自動的?に逃げ角がつくことになります。

もうちょっと角度付けたかったらもっと上に当てるか、刃物の後端を下げるかですね。

ほら、でき上がり

簡単でしょ

ポイントは左右対称に研ぐことかな。

動画で見ていただくのがわかりやすいとは思うのですが、恥ずかしいので遠慮しておきます

来週に続く・・・

タグ :ドリル

2013年06月06日

367 118

「118」は、海上における事件・事故の緊急通報用電話番号、海の「もしも」。

ではなくて、ドリルの先端の角度118度です。

半角59度+59度の118度。

半角60度にして120度が切りが良さそうなんですが。。。

この角度だと切れ刃(写真↓の左右を結ぶライン)が直線になります。

角度が大きくなると(写真は180度の場合)

切れ刃(写真↓の左右を結ぶライン)が凹んだ円弧(左側は上側に凹み、右側は下側に凹み)になります。

角度が小さくなると(写真は60度の場合)

切れ刃が凸状の円弧になります。ちょっとわかりにくいですね。

先端角が30度になると

今日はこの辺で。

たぶん続く・・・

ではなくて、ドリルの先端の角度118度です。

半角59度+59度の118度。

半角60度にして120度が切りが良さそうなんですが。。。

この角度だと切れ刃(写真↓の左右を結ぶライン)が直線になります。

角度が大きくなると(写真は180度の場合)

切れ刃(写真↓の左右を結ぶライン)が凹んだ円弧(左側は上側に凹み、右側は下側に凹み)になります。

角度が小さくなると(写真は60度の場合)

切れ刃が凸状の円弧になります。ちょっとわかりにくいですね。

先端角が30度になると

今日はこの辺で。

たぶん続く・・・

タグ :ドリル

2013年03月18日

355 旋削バイト

小難しい話が続いていますが、今しばらくお付き合いください。

自分の中の考えを書き出して整理しているだけなので、わかってる人には当たり前のことの羅列なのでしょうが。。。

その中で専門的?固有の名称が出て来ていますので、一旦説明を入れておきます。

旋削の場合の刃物の各部の名称です。

ノーズRというのは刃物の先端の角の部分の丸みの大きさを示しています。

簡単に言うと

「すくい角」大きいほど切れ味は良くなるが、寿命が短くなる。

「逃げ角」二番と言われることもある。これがないと進むのに抵抗となる。すくい角とともに刃先角を形成する。刃先角が小さくなると刃が弱くなる。

「切れ刃角」被削材と接する角度。切削抵抗に影響する。最近は、機械や刃物の剛性が上がっているのでさほど問題にならないが、内径切削などでは影響(効果)が出て来るのではないかと思っている。(そのうち試してみます。)

ノーズRと送り(F)によって図のようになりますので、理論的な表面粗さは求めることができます。

Ry=1000F×F/8R (1000×送り×送り÷8÷ノーズR)

機械や工具、被削材の振動、素材の変形(むしれ、バリ)などによって計算値通りにはいかない。特に粗さが小さくなってくるとその影響が大きくなる。

切れ刃角によっても変化してきます。

自分の中の考えを書き出して整理しているだけなので、わかってる人には当たり前のことの羅列なのでしょうが。。。

その中で専門的?固有の名称が出て来ていますので、一旦説明を入れておきます。

旋削の場合の刃物の各部の名称です。

ノーズRというのは刃物の先端の角の部分の丸みの大きさを示しています。

簡単に言うと

「すくい角」大きいほど切れ味は良くなるが、寿命が短くなる。

「逃げ角」二番と言われることもある。これがないと進むのに抵抗となる。すくい角とともに刃先角を形成する。刃先角が小さくなると刃が弱くなる。

「切れ刃角」被削材と接する角度。切削抵抗に影響する。最近は、機械や刃物の剛性が上がっているのでさほど問題にならないが、内径切削などでは影響(効果)が出て来るのではないかと思っている。(そのうち試してみます。)

ノーズRと送り(F)によって図のようになりますので、理論的な表面粗さは求めることができます。

Ry=1000F×F/8R (1000×送り×送り÷8÷ノーズR)

機械や工具、被削材の振動、素材の変形(むしれ、バリ)などによって計算値通りにはいかない。特に粗さが小さくなってくるとその影響が大きくなる。

切れ刃角によっても変化してきます。

タグ :旋削

2012年02月15日

290 1番2番3番

ここんとこ続いております「ドリル」関連のネタです。

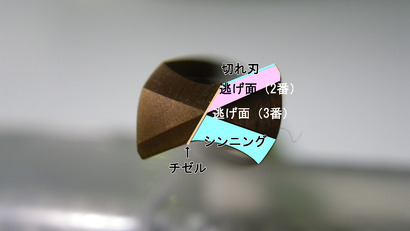

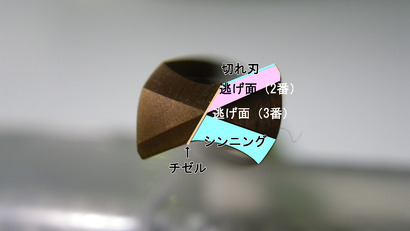

前回訂正した「逃げ面」→「1番」か「2番」です。

今まで自分では、「逃げ面」=「2番面」として使っていました。

そして、逃げ面の逃げ面?は3番面だと思ってました。

じゃぁ、「1番面」は?

スクイ面なのかな。と思ってました。

って言うか、、、「1番」とか言わないし。。。

「1番面」と「2番面」の稜線が切れ刃になっているという考えです。

「逃げ面」=「2番面」というのも、

そう教えられたわけでもないし、

本なんかで読んで覚えたわけじゃないんです。

会話の中で使われている状況からそう判断したわけで、

誰かに確認取ったわけでもなかったと思います。

今回、ドリルの逃げ面が3面だったため、

最初は、1番面、2番面、3番面だなと思って表記していたのですが、

「逃げ面」=「2番面」だよなと思い、訂正したわけです。

その後、気になってネットで検索してあちこちのページを見て回りました。(便利な世の中になったものです)

「逃げ面」の表記が「1番面」だったり、「2番面」だったり様々でした。

定説、定義がないということでしょうか。

その中で、自分なりに納得できるように整理できてきました。

以下、私の解釈

両刃の刃物を想像してください。

カッターとか斧とか。

和斧がイメージしやすいと思います。

洋斧だとちょっとずれちゃうかな。。。(和斧と洋斧の違いは )

)

斧を正面?から見てください。

断面と言った方が良いのか。

これが得られた見解です。

「角」を「面」に置き換えてもOKですね。

実際には、1番の部分はわずかで、2番と見分けにくいことが、ほとんどではないでしょうか。

1番面の稜線が刃先という解釈ですね。

1番面は、「スクイ面」で、2番面は「逃げ面」と言うことになるのかな。

だから「2番を研げ」と言われたら「逃げ面を研ぐ」ことを指すということでしょ。

書きながらも、今ひとつ整理できていませんな。。。

だいたい、両刃の2次元?、直線的?、対称な切削を行う刃物と

片刃の3次元的切削を行う刃物を同じように考えるに無理があるんじゃないのか

結論

『刃先を構成する稜線を持つ面を1番、それに続く面を2番と呼ぶ。』

としておこう。。。

いや

『被削材と接する面(すべり面)を1番、接しいていない面(逃げ面)を2番と言う。』

かもしれん。

こっちのほうがつじつまが合うような気がしてきた。。。

この話題、継続審議。。。

前回訂正した「逃げ面」→「1番」か「2番」です。

今まで自分では、「逃げ面」=「2番面」として使っていました。

そして、逃げ面の逃げ面?は3番面だと思ってました。

じゃぁ、「1番面」は?

スクイ面なのかな。と思ってました。

って言うか、、、「1番」とか言わないし。。。

「1番面」と「2番面」の稜線が切れ刃になっているという考えです。

「逃げ面」=「2番面」というのも、

そう教えられたわけでもないし、

本なんかで読んで覚えたわけじゃないんです。

会話の中で使われている状況からそう判断したわけで、

誰かに確認取ったわけでもなかったと思います。

今回、ドリルの逃げ面が3面だったため、

最初は、1番面、2番面、3番面だなと思って表記していたのですが、

「逃げ面」=「2番面」だよなと思い、訂正したわけです。

その後、気になってネットで検索してあちこちのページを見て回りました。(便利な世の中になったものです)

「逃げ面」の表記が「1番面」だったり、「2番面」だったり様々でした。

定説、定義がないということでしょうか。

その中で、自分なりに納得できるように整理できてきました。

以下、私の解釈

両刃の刃物を想像してください。

カッターとか斧とか。

和斧がイメージしやすいと思います。

洋斧だとちょっとずれちゃうかな。。。(和斧と洋斧の違いは

)

)斧を正面?から見てください。

断面と言った方が良いのか。

刃の部分、先端の部分の角度を「1番角」=「刃先角」 赤の矢印部分

その次の部分の角度を「2番角」=「逃げ角」 緑の矢印部分

さらにその次の角度を「3番角」 青の矢印の部分

これが得られた見解です。

「角」を「面」に置き換えてもOKですね。

実際には、1番の部分はわずかで、2番と見分けにくいことが、ほとんどではないでしょうか。

1番面の稜線が刃先という解釈ですね。

1番面は、「スクイ面」で、2番面は「逃げ面」と言うことになるのかな。

だから「2番を研げ」と言われたら「逃げ面を研ぐ」ことを指すということでしょ。

書きながらも、今ひとつ整理できていませんな。。。

だいたい、両刃の2次元?、直線的?、対称な切削を行う刃物と

片刃の3次元的切削を行う刃物を同じように考えるに無理があるんじゃないのか

結論

『刃先を構成する稜線を持つ面を1番、それに続く面を2番と呼ぶ。』

いや

『被削材と接する面(すべり面)を1番、接しいていない面(逃げ面)を2番と言う。』

かもしれん。

こっちのほうがつじつまが合うような気がしてきた。。。

この話題、継続審議。。。

2012年02月03日

288 チゼル

前回の記事の続編!?

はじめに前回の記事の訂正

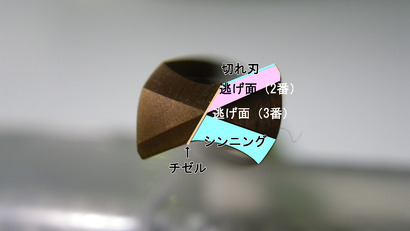

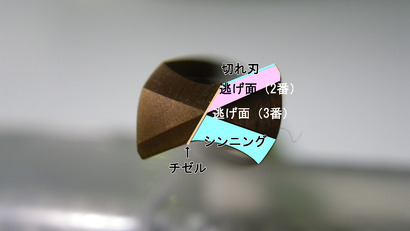

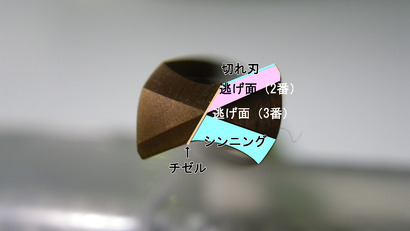

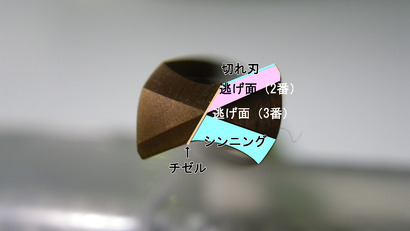

前回の記事の写真にある「逃げ面(1番)」「逃げ面(2番)」は、それぞれ「逃げ面(2番)」「逃げ面(3番)」の間違いでした。

ここに再掲載して、お詫びすると共に訂正いたします。

なお、元記事のほうは、訂正いたしております。

ドリル、キリとも呼ぶこともありますね。

「ドリル穴」より「キリ穴」と呼ぶことが多いですね。地域(職場)性に因るのか

前回の話題 の「チゼル」についてのお話。

の「チゼル」についてのお話。

ココからの話、私の聞きかじった情報をつなぎ合わせているので、正確性は保障できません。

正しくない部分は、ご指導くだされば幸いです。

チゼルとは、ドリルの刃の中心部分のことを指しています。

写真 の●の部分をチゼルポイントと呼びます。

の●の部分をチゼルポイントと呼びます。

切れ刃をつないでいる部分で、切れているところではありません。

ノミのように削って(こすり取って)いるような状態になっています。

「チゼル」とは鑿(ノミ)という意味だそうです。

ドリルは、丸棒(円柱)に螺旋状の溝をつけた形状です。

ここではチゼルを考え易くするために1枚の平板を想像してください。

それをグリグリグリッと捻ってください。

ほら螺旋ができたでしょう。

最初の平板の板厚を心厚と呼びます。

上の写真の●の直径と言うことになりますね。

心厚は、先端から元にかけて徐々に厚くなっています。

写真の薄い黄色のイメージ。わかりやすいように極端に描いています。

この黄色の斜めの線―左右の逃げ面の合わせ目の稜線―がチゼルとなります。

この黄色の斜めの線―左右の逃げ面の合わせ目の稜線―がチゼルとなります。

黄色線の長さがチゼル幅ということになります。

チゼル部はタガネで押し広げているような状態(塑性加工に近いのかも)なので、切削抵抗が高くなります。

刃の中心部分は周速が0になるので、なおさらです。

切削抵抗を減らすため、切れ刃状に成形して、チゼル幅を短くします。

そのこと(部分)をシンニングと言います。

そのこと(部分)をシンニングと言います。

両側からシンニングを1/3ずつ行って1/3ほどチゼルを残すのが基本です。

チゼルを0に近づけると刃の寿命が短くなります。

シンニングの方法は色々とありますので次の機会にでも。

ボール盤でたくさん穴を開ける時は、チゼル0くらいにして加工してます。

工具寿命より楽チン加減が大事なのさ

はじめに前回の記事の訂正

前回の記事の写真にある「逃げ面(1番)」「逃げ面(2番)」は、それぞれ「逃げ面(2番)」「逃げ面(3番)」の間違いでした。

ここに再掲載して、お詫びすると共に訂正いたします。

なお、元記事のほうは、訂正いたしております。

ドリル、キリとも呼ぶこともありますね。

「ドリル穴」より「キリ穴」と呼ぶことが多いですね。地域(職場)性に因るのか

前回の話題

の「チゼル」についてのお話。

の「チゼル」についてのお話。ココからの話、私の聞きかじった情報をつなぎ合わせているので、正確性は保障できません。

正しくない部分は、ご指導くだされば幸いです。

チゼルとは、ドリルの刃の中心部分のことを指しています。

写真

の●の部分をチゼルポイントと呼びます。

の●の部分をチゼルポイントと呼びます。切れ刃をつないでいる部分で、切れているところではありません。

ノミのように削って(こすり取って)いるような状態になっています。

「チゼル」とは鑿(ノミ)という意味だそうです。

ドリルは、丸棒(円柱)に螺旋状の溝をつけた形状です。

ここではチゼルを考え易くするために1枚の平板を想像してください。

それをグリグリグリッと捻ってください。

ほら螺旋ができたでしょう。

最初の平板の板厚を心厚と呼びます。

上の写真の●の直径と言うことになりますね。

心厚は、先端から元にかけて徐々に厚くなっています。

写真の薄い黄色のイメージ。わかりやすいように極端に描いています。

この黄色の斜めの線―左右の逃げ面の合わせ目の稜線―がチゼルとなります。

この黄色の斜めの線―左右の逃げ面の合わせ目の稜線―がチゼルとなります。黄色線の長さがチゼル幅ということになります。

チゼル部はタガネで押し広げているような状態(塑性加工に近いのかも)なので、切削抵抗が高くなります。

刃の中心部分は周速が0になるので、なおさらです。

切削抵抗を減らすため、切れ刃状に成形して、チゼル幅を短くします。

そのこと(部分)をシンニングと言います。

そのこと(部分)をシンニングと言います。両側からシンニングを1/3ずつ行って1/3ほどチゼルを残すのが基本です。

チゼルを0に近づけると刃の寿命が短くなります。

シンニングの方法は色々とありますので次の機会にでも。

ボール盤でたくさん穴を開ける時は、チゼル0くらいにして加工してます。

工具寿命より楽チン加減が大事なのさ

タグ :ドリル

2012年01月30日

287 超硬ドリル

先日加工したのボールの硬さは、ビッカース硬さ800ということでした。

ロックウェル硬さ(cスケール)では64、ショア硬さで88相当ということになります。

ハイスの刃物くらいの硬さになります。

硬いはずです。

ということで、ハイスのドリルでは刃がたつはずもなく、超硬のドリルを使用しています。

それも回転を落として、送りもゆっくりにしているのですが、刃が折れてしまいます。

そうなるとそれを再研削して使用することになります。

この作業がやっかいなんです。

超硬なので青砥(GC砥石)で研磨します。

円錐上に逃げ面を研いで、シンニング(↓うすい青の部分)を施します。

*上記↑写真中の用語に誤りがありましたので修正いたしました(2012/2/1)

この作業をやっててわかったことは、超硬のチゼル部(↑オレンジの線)は厚いということです。

先より元のほうになるほどに厚さが増しています。これはハイスドリルでも同じかな。

左がハイス、右が超硬です。

写りが悪くて見にくいですが、厚さの違いがわかりますかね。

折れまくった超硬ドリルを研ぎに研いで根元付近まで研いだヤツがこれ↓

うまく研げていないので恥ずかしい・・・

チゼルが厚くなるとシンニングが難しくなりますね。

12ミリのドリルの方を見てみると、刃先も加工してあります。

チャンファ(面取り)みたいなのが付いてますね。

刃先の強度を上げようということでしょうか・・・

新しいドリルはコーティングなので長持ちしてくれるといいな。。。

ドリルについては、後日詳しく 書く予定です。

書く予定です。

ロックウェル硬さ(cスケール)では64、ショア硬さで88相当ということになります。

ハイスの刃物くらいの硬さになります。

硬いはずです。

ということで、ハイスのドリルでは刃がたつはずもなく、超硬のドリルを使用しています。

それも回転を落として、送りもゆっくりにしているのですが、刃が折れてしまいます。

そうなるとそれを再研削して使用することになります。

この作業がやっかいなんです。

超硬なので青砥(GC砥石)で研磨します。

円錐上に逃げ面を研いで、シンニング(↓うすい青の部分)を施します。

*上記↑写真中の用語に誤りがありましたので修正いたしました(2012/2/1)

この作業をやっててわかったことは、超硬のチゼル部(↑オレンジの線)は厚いということです。

先より元のほうになるほどに厚さが増しています。これはハイスドリルでも同じかな。

左がハイス、右が超硬です。

写りが悪くて見にくいですが、厚さの違いがわかりますかね。

折れまくった超硬ドリルを研ぎに研いで根元付近まで研いだヤツがこれ↓

うまく研げていないので恥ずかしい・・・

チゼルが厚くなるとシンニングが難しくなりますね。

12ミリのドリルの方を見てみると、刃先も加工してあります。

チャンファ(面取り)みたいなのが付いてますね。

刃先の強度を上げようということでしょうか・・・

新しいドリルはコーティングなので長持ちしてくれるといいな。。。

ドリルについては、後日詳しく

書く予定です。

書く予定です。2010年09月24日

196 ジグ

この間作ったこいつにも長穴があるのでフライス盤で加工が必要です。

両側テーパなので、ジグを使ってつかみます。

コイツのフライス盤での加工にもジグが必要です。

細い2面取りを削るのに、取り代が多いのでがっちり掴みたいところですが、軸が細いので、、、

先に穴あけをしておいて、ジグに固定した後に2面取り加工をします。

その後、先端部の溝加工をします。

2面取りした部分を溝にはめ込んで、ネジ留めして加工します。

と言ったように、製品以外の加工をしないといけないこともかなりありますね。

両側テーパなので、ジグを使ってつかみます。

コイツのフライス盤での加工にもジグが必要です。

細い2面取りを削るのに、取り代が多いのでがっちり掴みたいところですが、軸が細いので、、、

先に穴あけをしておいて、ジグに固定した後に2面取り加工をします。

その後、先端部の溝加工をします。

2面取りした部分を溝にはめ込んで、ネジ留めして加工します。

と言ったように、製品以外の加工をしないといけないこともかなりありますね。

2008年11月14日

018 イケール

品物を直角に固定するためのものです。

ペンガラス、とも呼ぶ人もいます。(←古い人?関西系らしい)

英語では、angle-plate。アングルのフランス語(エケール?)から来てるらしい。

と言うことは、直角でなくても良いのかな?

60度のアングルプレートもイケールで良いのか?

こんな風に使います。

裏から見ると

3兄弟

一番大きいのが高さが350ミリくらいあります。

あまり小さなもの(100ミリ以下)は、ないですね。バイス(万力)で掴めますから。

縦長に穴が開いてるのが標準的?でしょうか。市販されてるのは、このタイプ。

他の2つはウチでフイタもの。必要なところに穴を空けて使いっています。

ペンガラス、とも呼ぶ人もいます。(←古い人?関西系らしい)

英語では、angle-plate。アングルのフランス語(エケール?)から来てるらしい。

と言うことは、直角でなくても良いのかな?

60度のアングルプレートもイケールで良いのか?

こんな風に使います。

裏から見ると

3兄弟

一番大きいのが高さが350ミリくらいあります。

あまり小さなもの(100ミリ以下)は、ないですね。バイス(万力)で掴めますから。

縦長に穴が開いてるのが標準的?でしょうか。市販されてるのは、このタイプ。

他の2つはウチでフイタもの。必要なところに穴を空けて使いっています。