› V=πdn/1000 › ダイヤモンド

› V=πdn/1000 › ダイヤモンド2024年02月02日

944 なんでも屋

これ (軽量ブロック)から

(軽量ブロック)から

これ を切り出せと、、、

を切り出せと、、、

やりましょう。。。

高速切断機で

雨が降っているので屋内から外に向けてやってます

簡単に切れました。

ただ精度はでません

最後が欠けますね。

スライド丸ノコにダイヤモンドカッターを付けて切断

スライド丸ノコ結構使えます。

ミリ単位でバラついていますが、こんなので良いそうです。

(軽量ブロック)から

(軽量ブロック)から

これ

を切り出せと、、、

を切り出せと、、、

やりましょう。。。

高速切断機で

雨が降っているので屋内から外に向けてやってます

簡単に切れました。

ただ精度はでません

最後が欠けますね。

スライド丸ノコにダイヤモンドカッターを付けて切断

スライド丸ノコ結構使えます。

ミリ単位でバラついていますが、こんなので良いそうです。

2023年09月11日

933 ドレス

両頭グラインダーの砥石が随分と減ってきたので新しいものと取り替えます。

最近はスローアウエイチップばかりなのでグラインダーで刃物を研ぐということが随分と減ってきました。昔は品物を削っている時間より刃物を研いでいる時間の方が長い何てこともザラにありましたね。

ラベルのところまで使えるとか言われてますが、、、もう十分でしょう。

打音検査して取り付けてバランス取り。2つある扇形がバランス用のウエイト。

比べてみると

仕上げにドレッシング

ハンチントンドレッサー。星型ドレッサーとも呼ばれます。

新しい歯。これがいくつも並んでいます。

これは何て呼ぶ?

スティックドレッサー?ブレードドレッサー?

直方体のA砥石と言ったところか。左右に動かして形を整えます。

反対側についているのはメタルボンドのGC砥石。超硬の刃物を研ぐのに利用しています。

この砥石のドレッシングに使うのがこのドレッサー。砥石が硬いので上記のドレッサーでは削れません。

多石ダイヤモンドドレッサー。小さなツブツブがダイヤモンドです。

研削盤でもダイヤモンドドレッサーを使いますね。

こちらは単石ダイヤモンドドレッサー

最近はスローアウエイチップばかりなのでグラインダーで刃物を研ぐということが随分と減ってきました。昔は品物を削っている時間より刃物を研いでいる時間の方が長い何てこともザラにありましたね。

ラベルのところまで使えるとか言われてますが、、、もう十分でしょう。

打音検査して取り付けてバランス取り。2つある扇形がバランス用のウエイト。

比べてみると

仕上げにドレッシング

ハンチントンドレッサー。星型ドレッサーとも呼ばれます。

新しい歯。これがいくつも並んでいます。

これは何て呼ぶ?

スティックドレッサー?ブレードドレッサー?

直方体のA砥石と言ったところか。左右に動かして形を整えます。

反対側についているのはメタルボンドのGC砥石。超硬の刃物を研ぐのに利用しています。

この砥石のドレッシングに使うのがこのドレッサー。砥石が硬いので上記のドレッサーでは削れません。

多石ダイヤモンドドレッサー。小さなツブツブがダイヤモンドです。

研削盤でもダイヤモンドドレッサーを使いますね。

こちらは単石ダイヤモンドドレッサー

タグ :砥石

2023年08月18日

929 どうにかこうにか

前回の記事

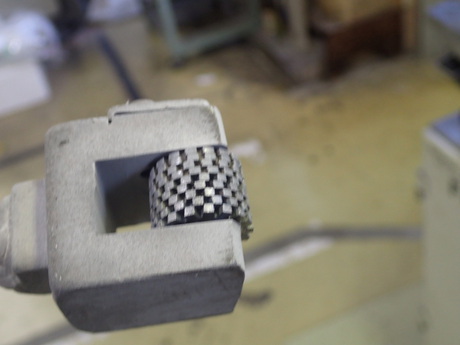

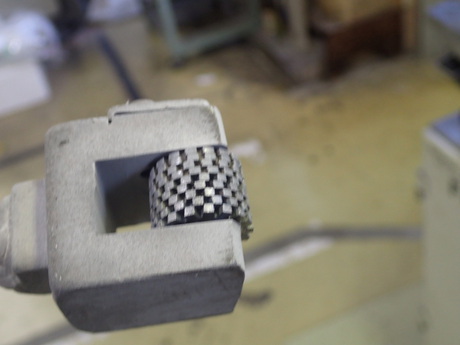

この12ミリ角ほどのキューブを作るまで編です。

以前のように真っ黒になって時間がかかることは避けたかったので、なんとか高速切断機で切れないかと企んでみました。

サイズが合うダイヤモンド砥石を買ってとも考えましたが、うまくいくかもわからないのに大枚を投入するのは気が引けて、少しだけ良さそうな切断砥石を購入しました。

サンダーに切断砥石を付ければ切れる。同じ理屈なはずなんですけど、、、

なんとか強引に固定して、恐る恐る切断開始

すごいホコリ 風向きを考えて黒スケ化は避けられました。

風向きを考えて黒スケ化は避けられました。

このくらいの直径がないと難しいでしょうね。

切断面はこんな感じ。

面はフラットですが、大小無数のクラックだらけ

なんとかファインカッターに載るサイズにまでカットしました。

問題は切れる切断砥石があるのかと言うこと。

A砥石(アランダム:褐色アルミナ質砥粒)やWA砥石(ホワイトアランダム:白色アルミナ質砥粒)では歯が立たず、

GC砥石(緑色炭化ケイ素)は砥石が減るばかり。

まあ、この辺りは想定内。

伝家の宝刀 ナストンゴールドはあるもののもったいないので出し惜しみ

ナストンゴールドはあるもののもったいないので出し惜しみ

物色して出てきたのがコレ

RAって初めて見たな。

調べてみると「ローズ色アルミナ質砥粒」だそうだ。

こいつが、なかなか優秀でほとんど減らずに切断できると言うことで、採用!

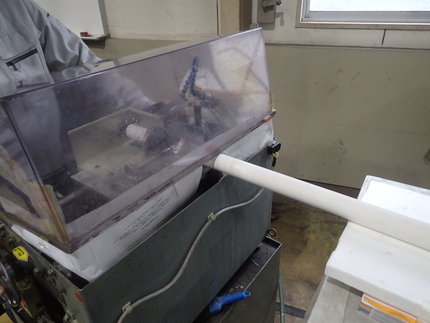

高速切断機でカットした面をテーブルにつけ強引に固定して切断開始

薄くスライスできたら短冊状に

短冊状になったらサイコロ状に

ファインカッターのお仕事はここまでです。この先は前回の記事の旋盤につながります。

押さえただけで割れたり、切ってみたら割れたり、時間がかかる上に歩留まりの悪い仕事です。

外注に出したら1個1万とか言われるはずだよね。

2023/08/08

ちょっと前に来たコークスの加工が再度やってきました。今回はペーパグラインダを使わずに、高速カッターやファインカッターを駆使して、なんとか四角にして旋削加工に入ります。押さえつけてるだけで保持して削っていこうと言うわけです。そのためちょっと強めに押し付けておきたいわけです。しかし、…

この12ミリ角ほどのキューブを作るまで編です。

以前のように真っ黒になって時間がかかることは避けたかったので、なんとか高速切断機で切れないかと企んでみました。

サイズが合うダイヤモンド砥石を買ってとも考えましたが、うまくいくかもわからないのに大枚を投入するのは気が引けて、少しだけ良さそうな切断砥石を購入しました。

サンダーに切断砥石を付ければ切れる。同じ理屈なはずなんですけど、、、

なんとか強引に固定して、恐る恐る切断開始

すごいホコリ

風向きを考えて黒スケ化は避けられました。

風向きを考えて黒スケ化は避けられました。

このくらいの直径がないと難しいでしょうね。

切断面はこんな感じ。

面はフラットですが、大小無数のクラックだらけ

なんとかファインカッターに載るサイズにまでカットしました。

問題は切れる切断砥石があるのかと言うこと。

A砥石(アランダム:褐色アルミナ質砥粒)やWA砥石(ホワイトアランダム:白色アルミナ質砥粒)では歯が立たず、

GC砥石(緑色炭化ケイ素)は砥石が減るばかり。

まあ、この辺りは想定内。

伝家の宝刀

ナストンゴールドはあるもののもったいないので出し惜しみ

ナストンゴールドはあるもののもったいないので出し惜しみ

物色して出てきたのがコレ

RAって初めて見たな。

調べてみると「ローズ色アルミナ質砥粒」だそうだ。

こいつが、なかなか優秀でほとんど減らずに切断できると言うことで、採用!

高速切断機でカットした面をテーブルにつけ強引に固定して切断開始

薄くスライスできたら短冊状に

短冊状になったらサイコロ状に

ファインカッターのお仕事はここまでです。この先は前回の記事の旋盤につながります。

押さえただけで割れたり、切ってみたら割れたり、時間がかかる上に歩留まりの悪い仕事です。

外注に出したら1個1万とか言われるはずだよね。

2021年08月10日

823 寄ってたかって

ここ数年、放っておかれた定盤

使う度に気ににってはいたんですが行動に移せず。。。

新人も入ってきたことだし経験の一つとして動き出しました。みんなでやれば怖くない

1人でやれば1週間、3人でやれば3日間、今回は・・・

光明丹を塗ってアタリを見ます。

ウチの光明丹は伝統のこれ ー 酸化鉛 ー まだ使っても大丈夫なのかな?

薄く均等に伸ばします。

ストレートエッジを使って平面度?をみます。

ウチの工場の基準。もうこれを修正することは不可能?!

ストレートエッジで光明丹が剥ぎ取られたところが黒く光っています。

そこが高いところなのでそこを狙ってキサゲで削っていきます。

キサゲのやり方は我流なので正しい方法なのか疑問です。。。

キサゲは超硬のものを使っています。

切れ味が鈍ると疲労度がますので研ぎ直します。

万能工具研削盤でダイヤモンド砥石を使っています。

この研削盤、最近は使用する機会がめったにないので廃棄も提案されましたが、こういった場面があるので捨てられません。

以前は超硬ロウ付けのバイトのチップブレーカーの整形で活躍していました。スローアウエイ化が進んで出番がなくなりました。

Rの付け方で削れ具合が違ってきます。

10回ほど繰り返し作業した結果です。

まだまだですが、これくらいで勘弁してください。

6人がかりで1日。このくらいの作業量なら怖くない。

毎年やればだんだん良くなるはず。

使う度に気ににってはいたんですが行動に移せず。。。

新人も入ってきたことだし経験の一つとして動き出しました。みんなでやれば怖くない

1人でやれば1週間、3人でやれば3日間、今回は・・・

光明丹を塗ってアタリを見ます。

ウチの光明丹は伝統のこれ ー 酸化鉛 ー まだ使っても大丈夫なのかな?

薄く均等に伸ばします。

ストレートエッジを使って平面度?をみます。

ウチの工場の基準。もうこれを修正することは不可能?!

ストレートエッジで光明丹が剥ぎ取られたところが黒く光っています。

そこが高いところなのでそこを狙ってキサゲで削っていきます。

キサゲのやり方は我流なので正しい方法なのか疑問です。。。

キサゲは超硬のものを使っています。

切れ味が鈍ると疲労度がますので研ぎ直します。

万能工具研削盤でダイヤモンド砥石を使っています。

この研削盤、最近は使用する機会がめったにないので廃棄も提案されましたが、こういった場面があるので捨てられません。

以前は超硬ロウ付けのバイトのチップブレーカーの整形で活躍していました。スローアウエイ化が進んで出番がなくなりました。

Rの付け方で削れ具合が違ってきます。

10回ほど繰り返し作業した結果です。

まだまだですが、これくらいで勘弁してください。

6人がかりで1日。このくらいの作業量なら怖くない。

毎年やればだんだん良くなるはず。

タグ :定盤

2020年12月28日

791 真っ黒クロスケ

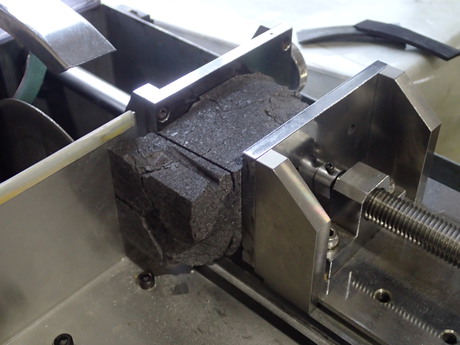

長々とお待たせしているコークスの加工。

以前にサンプルでいただいたコークスの加工はそれなりにできていました。

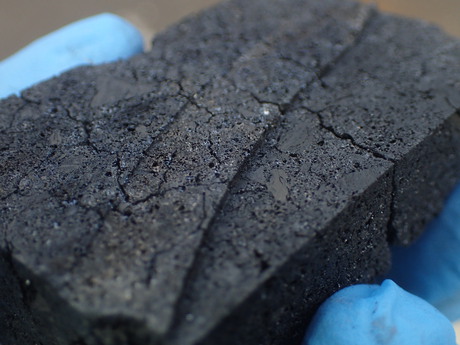

ところが本加工になると、持ち込まれた素材がこれ↓

長さが30センチほどもある大物!

ファインカッターに載せられるサイズに切断する必要があります。

ノコで切れるかな。とコンターマシンで、、、

端っこの方はなんとか切れました。この調子で2列目。

とは行かず、途中で進まなくなります。刃を変えても状況は変わらず。

真ん中あたりに硬い部分があるようです。

コークスは石炭から不純な部分を取り除いてほぼ炭素と思っていたのが、甘かったようです。

次は高速カッターで挑戦!

これが全く受け付けない

途方に暮れます

グラインダーで表面は削れます。しかしこのサイズの平面を作るのは大変・・・

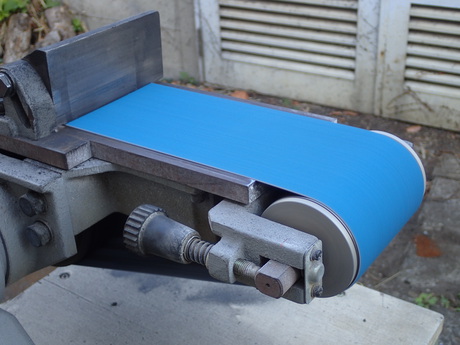

ベルトグラインダーで行けそう!

ベルトグラインダーで行けそう!

と言うことで、荒いペーパー(#40)を入手。アルミナ砥粒とジルコニアがあったので2種類とも購入。

ジルコニア。青くてカッコイイ。色は関係ないです

手作業である程度、平行、直角になるように四角を作っていきます。

今回は、ジルコニアは大した効果は感じられませんでした。フレッシュな刃が一番。

なんとか60ミリ角程度になりました。

ここまで来れば、ファインカッターに載せて切断です。

電着ダイヤモンドのカッターですが、径が足りないので一発では切れません。

裏返して両面から切断です。

どうしても切り口が揃わないので段が付きます。

そこはペーパーグラインダーで擦って誤魔化します。

ここから更にファインカッターで切断して、前回同様に旋盤で加工という手順になります。

これでなんとか目処がついたということで、年内にそれなりの数をお渡しできました。

続きを読む

以前にサンプルでいただいたコークスの加工はそれなりにできていました。

ところが本加工になると、持ち込まれた素材がこれ↓

長さが30センチほどもある大物!

ファインカッターに載せられるサイズに切断する必要があります。

ノコで切れるかな。とコンターマシンで、、、

端っこの方はなんとか切れました。この調子で2列目。

とは行かず、途中で進まなくなります。刃を変えても状況は変わらず。

真ん中あたりに硬い部分があるようです。

コークスは石炭から不純な部分を取り除いてほぼ炭素と思っていたのが、甘かったようです。

次は高速カッターで挑戦!

これが全く受け付けない

途方に暮れます

グラインダーで表面は削れます。しかしこのサイズの平面を作るのは大変・・・

ベルトグラインダーで行けそう!

ベルトグラインダーで行けそう!と言うことで、荒いペーパー(#40)を入手。アルミナ砥粒とジルコニアがあったので2種類とも購入。

ジルコニア。青くてカッコイイ。色は関係ないです

手作業である程度、平行、直角になるように四角を作っていきます。

今回は、ジルコニアは大した効果は感じられませんでした。フレッシュな刃が一番。

なんとか60ミリ角程度になりました。

ここまで来れば、ファインカッターに載せて切断です。

電着ダイヤモンドのカッターですが、径が足りないので一発では切れません。

裏返して両面から切断です。

どうしても切り口が揃わないので段が付きます。

そこはペーパーグラインダーで擦って誤魔化します。

ここから更にファインカッターで切断して、前回同様に旋盤で加工という手順になります。

これでなんとか目処がついたということで、年内にそれなりの数をお渡しできました。

続きを読む

2019年07月05日

714 どうやって

超硬のエンドミルのシャンク部に深さ30〜40ミクロンの窪みを付けたいとのリクエスト。

刃物じゃ無理じゃないかな。

以前やったものがあるということで見てみるとかなりクッキリ加工できているようです。

どうやって加工したのかな。。。

放電で加工すると面粗さが問題らしい。本当か⁈

研究室にブラック砥石というのがあるのでそれでできませんかね、と言う提案。

何ですか、それは? これか⁈

やるだけやってみましょう。

ん〜〜削れてるのか・・・無理そうだな。

隣の工作室から電着ダイヤモンドの工具を探し出して、こいつで加工してみます。

おぉ〜!削れてる、削れてる!さすがダイヤ

測定してみると、だいたい良いみたいです

刃物じゃ無理じゃないかな。

以前やったものがあるということで見てみるとかなりクッキリ加工できているようです。

どうやって加工したのかな。。。

放電で加工すると面粗さが問題らしい。本当か⁈

研究室にブラック砥石というのがあるのでそれでできませんかね、と言う提案。

何ですか、それは? これか⁈

やるだけやってみましょう。

ん〜〜削れてるのか・・・無理そうだな。

隣の工作室から電着ダイヤモンドの工具を探し出して、こいつで加工してみます。

おぉ〜!削れてる、削れてる!さすがダイヤ

測定してみると、だいたい良いみたいです

2019年03月14日

699 九州大学

総合技術研究会に行って来ました。

今年は九州大学と言うことで近場ではありますが、博多駅・天神からの遠いこと。

バスは乗り換えなしで良いのですが1時間近くかかりますね。渋滞すると更に時間がかかる上に座れない。しかも30分に1本

初日の行きでバスは諦め、九大学研都市駅からの地下鉄にしました。駅までのバスは5分おきにあるし渋滞も関係ありません。

初日

工作・ガラス加工分野の交流・見学会でした。

ベイゴマを作ってくると言うテーマでした。作ろとはしていたのですが時間が取れませんでした。

提出された作品はそれぞれ工夫されていて、発想も素晴らしいものでした。

プレゼン後に投票して1位になったのはこちら58面体ブリリアンカット

私もこちらに投票しました。

コマとダイヤモンドを結びつけられた発想に脱帽です。

他には複数の素材を圧入して成形された発想も素晴らしく、美しいものでした。

理学部の工作室の見学もありました。

ガラスの工作室も充実していました。

2日目

開会式に先立って震災関係の安全衛生の講演会、開会式に続いて森田先生の「新元素の探索」ニホニウムの発見の講演、口頭発表というメニューでした。

これら全てのプログラムに先立って、有志による工学部の工場見学会を行いました。

旋盤の各部の名称や操作方法の説明板

触ってはいけないところは赤テープ、操作しても良いところは黄テープ。学生さんにはわかりやすいかも。

工具も整理されています。学生さんに持って行かれないのかな。。。

外観は工場ぽくない。黄色いドアから入りました。

夜は情報交換会。400人超と言う盛会。食べるものはあっという間に無くなってしまいます。

私たちは0次回で

軽くやっていたので落ち着いていました

軽くやっていたので落ち着いていました

差し入れで持ち込まれた各地の地酒を飲み比べながら、多くの方と交流を深めました。

当然の二次会を終えて宿に戻ろうとするところで、知り合いに出会ってもう一杯

3日目

最終日はポスター発表と口頭発表。

こんなの見つけました。いよいよ始まるみたいですね

口頭発表も聞いて、質問もしましたよ。

博多の最後の夜なのでお疲れ様会を開催。

初日はモツ鍋だったので、今日は水炊き。

ボリューム満点で美味しかった。屋台にも行って大満足な研修でした

来年は鹿児島ですね。

その前に9月の九州工大ですね。

今年は九州大学と言うことで近場ではありますが、博多駅・天神からの遠いこと。

バスは乗り換えなしで良いのですが1時間近くかかりますね。渋滞すると更に時間がかかる上に座れない。しかも30分に1本

初日の行きでバスは諦め、九大学研都市駅からの地下鉄にしました。駅までのバスは5分おきにあるし渋滞も関係ありません。

初日

工作・ガラス加工分野の交流・見学会でした。

ベイゴマを作ってくると言うテーマでした。作ろとはしていたのですが時間が取れませんでした。

提出された作品はそれぞれ工夫されていて、発想も素晴らしいものでした。

プレゼン後に投票して1位になったのはこちら58面体ブリリアンカット

私もこちらに投票しました。

コマとダイヤモンドを結びつけられた発想に脱帽です。

他には複数の素材を圧入して成形された発想も素晴らしく、美しいものでした。

理学部の工作室の見学もありました。

ガラスの工作室も充実していました。

2日目

開会式に先立って震災関係の安全衛生の講演会、開会式に続いて森田先生の「新元素の探索」ニホニウムの発見の講演、口頭発表というメニューでした。

これら全てのプログラムに先立って、有志による工学部の工場見学会を行いました。

旋盤の各部の名称や操作方法の説明板

触ってはいけないところは赤テープ、操作しても良いところは黄テープ。学生さんにはわかりやすいかも。

工具も整理されています。学生さんに持って行かれないのかな。。。

外観は工場ぽくない。黄色いドアから入りました。

夜は情報交換会。400人超と言う盛会。食べるものはあっという間に無くなってしまいます。

私たちは0次回で

軽くやっていたので落ち着いていました

軽くやっていたので落ち着いていました

差し入れで持ち込まれた各地の地酒を飲み比べながら、多くの方と交流を深めました。

当然の二次会を終えて宿に戻ろうとするところで、知り合いに出会ってもう一杯

3日目

最終日はポスター発表と口頭発表。

こんなの見つけました。いよいよ始まるみたいですね

口頭発表も聞いて、質問もしましたよ。

博多の最後の夜なのでお疲れ様会を開催。

初日はモツ鍋だったので、今日は水炊き。

ボリューム満点で美味しかった。屋台にも行って大満足な研修でした

来年は鹿児島ですね。

その前に9月の九州工大ですね。

2018年03月14日

640 硬くて脆い

アルミナ(Al2O3)

サファイアやルビーと同じ結晶の焼結体で、高い電気絶縁性を活かして電気製品に早くから用いられ、耐食性、耐摩耗性、高い強度などの特長を備えている(京セラより)

へー、アルミ?なのに絶縁体なんだ。碍子みたいなものか?ちょっと違うみたいです。碍子は陶磁器が多いようです。

放電加工機では加工できないってことね。。。

こんなの来ました。

金属にアルミナをコーティング(溶着?)してあります。

根元のツバのところにスパナかかりの2面加工をしてくれとの依頼。

剥がれちゃうよね。やるだけやってくれと言うことで。

割出盤に加えてエンドミルで加工。

この程度なら何とかなるようです。

ちょっと前にもあった。

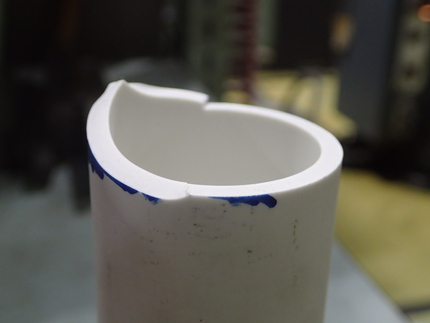

長ーいアルミナのパイプを切断してくれとの依頼。

通常の砥石では刃が立たないのでダイヤモンドカッターで。

しかも長いからカバーの中に収まりきれない。目張りしてなんとか加工。

しかもダイヤモンドカッターの直径が足りなくて一度で切断できない。裏表からの二度切り

なんとか切れましたが、、、上手くいかないことも

硬いだけでなく、脆いのでちょっとした衝撃で割れてしまいます。

このブログを検索してみると昔小さな物の加工例があった。

どんな加工法が良いのかなぁ?

砥石での加工になるんだろうけど。。。

保持する方法もシビアですね。

アイデアお寄せください

サファイアやルビーと同じ結晶の焼結体で、高い電気絶縁性を活かして電気製品に早くから用いられ、耐食性、耐摩耗性、高い強度などの特長を備えている(京セラより)

へー、アルミ?なのに絶縁体なんだ。碍子みたいなものか?ちょっと違うみたいです。碍子は陶磁器が多いようです。

放電加工機では加工できないってことね。。。

こんなの来ました。

金属にアルミナをコーティング(溶着?)してあります。

根元のツバのところにスパナかかりの2面加工をしてくれとの依頼。

剥がれちゃうよね。やるだけやってくれと言うことで。

割出盤に加えてエンドミルで加工。

この程度なら何とかなるようです。

ちょっと前にもあった。

長ーいアルミナのパイプを切断してくれとの依頼。

通常の砥石では刃が立たないのでダイヤモンドカッターで。

しかも長いからカバーの中に収まりきれない。目張りしてなんとか加工。

しかもダイヤモンドカッターの直径が足りなくて一度で切断できない。裏表からの二度切り

なんとか切れましたが、、、上手くいかないことも

硬いだけでなく、脆いのでちょっとした衝撃で割れてしまいます。

このブログを検索してみると昔小さな物の加工例があった。

どんな加工法が良いのかなぁ?

砥石での加工になるんだろうけど。。。

保持する方法もシビアですね。

アイデアお寄せください

2017年04月10日

585 けんさく

森田じゃありません (←おっさんネタ 千葉県知事)

(←おっさんネタ 千葉県知事)

久々の研削ネタです。

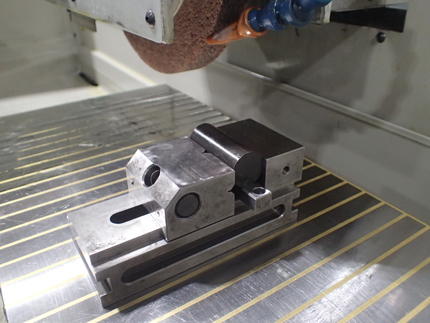

硬い素材の硬さを測定する時に数値が安定しないのが取り付けの不安定さからきてるのじゃないかという推測。わずかに綺麗な平面を作って安定させようという作戦。

金型材の硬い材料なので平面研削盤で加工します。

いつも使っている超硬の刃物と変わらない硬さなので、もっと硬い砥石で加工しないといけないわけです。

砥石の刃物となる砥粒は硬い素材でできてます。ダイヤモンドの砥石もありますから、理論的にはなんでも削れるということです。

1回で削れる量がわずかなので時間はかかります。

素材の形状が円柱なので精密バイスにつかんでマグネットチャックに固定します。

切り込みは、荒加工が3ミクロン(0.003ミリ)ずつ、仕上げは0.5ミクロンずつです。

トータルで0.3ミリほど削ります。

切り込みが小さくて、加工速度が速い(2000m/min)ので火花を散らして加工します。

冷却や潤滑、洗浄などのために大量の水溶性の加工液をかけて加工しています。

5ミリ幅ほどの研削面ができれば、できあがり

研削の話はあまり出てきてないので、機会を見つけてできたらいいなと思います

(←おっさんネタ 千葉県知事)

(←おっさんネタ 千葉県知事)久々の研削ネタです。

硬い素材の硬さを測定する時に数値が安定しないのが取り付けの不安定さからきてるのじゃないかという推測。わずかに綺麗な平面を作って安定させようという作戦。

金型材の硬い材料なので平面研削盤で加工します。

いつも使っている超硬の刃物と変わらない硬さなので、もっと硬い砥石で加工しないといけないわけです。

砥石の刃物となる砥粒は硬い素材でできてます。ダイヤモンドの砥石もありますから、理論的にはなんでも削れるということです。

1回で削れる量がわずかなので時間はかかります。

素材の形状が円柱なので精密バイスにつかんでマグネットチャックに固定します。

切り込みは、荒加工が3ミクロン(0.003ミリ)ずつ、仕上げは0.5ミクロンずつです。

トータルで0.3ミリほど削ります。

切り込みが小さくて、加工速度が速い(2000m/min)ので火花を散らして加工します。

冷却や潤滑、洗浄などのために大量の水溶性の加工液をかけて加工しています。

5ミリ幅ほどの研削面ができれば、できあがり

研削の話はあまり出てきてないので、機会を見つけてできたらいいなと思います

2016年11月21日

560 ガラスのハート

ガラス管の側面にφ1ミリ程度の穴を開けたいとの依頼が来ました。この穴に03mmのワイヤーを通すとのこと。

ガラス加工用の工具は持ち合わせていないので、電着ダイヤモンドのドリルとかじゃないかと話をして持って来てもらうようにしました。

調べた結果、2種類のドリルを持ち込んで来ました。

左はツイストドリル(φ0.5mm)。見た目は一般的なドリルと同じようです。プリント配線穴あけ用ドリルビットと言うことらしいので基板のエポキシ樹脂とかも削れるような材質になっているのではないでしょうか。少し調べてみたけれどよくわかりませんでした。モノタロウで買ったと言っていたのでこれだと思います。

右は電着ダイヤモンドのドリル(φ1mm)。ダイヤモンドの粉がくっついています。ダイヤモンドは一番硬いのでガラスも削れます。ドリルというより砥石ですね。

お試しで加工してみました。

ツイストドリル

思っていたより容易に加工できました。入口、出口ともに欠けが見られます。

電着ドリル

同じように加工できました。欠けの状況はツイストドリルより大きくなっていますが、ドリル径の影響も大きいと思います。

割れが少なく、直径の小さいツイストドリルで加工することになりました。

この時はバイスに掴んで加工したのですが、把握力の調整が難しくガラス管にヒビが入りました。

加工する力はわずかなのですが、ガラス管自体の真円度、円柱度がよくないので固定に一工夫が必要なようです。

加工は対面とも行うため割出し盤で行うことになります。

ポリエチレンで治具を作製してチャッキングしました。

素材の突き出しが長いのは不安ですが切削力はわずかなのでうまくいくことを祈ります。

ビビリが出ていましたが、裏表10ヶ所×2本の20ヶ所開けることができました。

思いの外、うまくいきました

こんなドリルが500円以下で買えるんですね。これくらいなら色々とチャレンジできますね。

ガラス加工用の工具は持ち合わせていないので、電着ダイヤモンドのドリルとかじゃないかと話をして持って来てもらうようにしました。

調べた結果、2種類のドリルを持ち込んで来ました。

左はツイストドリル(φ0.5mm)。見た目は一般的なドリルと同じようです。プリント配線穴あけ用ドリルビットと言うことらしいので基板のエポキシ樹脂とかも削れるような材質になっているのではないでしょうか。少し調べてみたけれどよくわかりませんでした。モノタロウで買ったと言っていたのでこれだと思います。

右は電着ダイヤモンドのドリル(φ1mm)。ダイヤモンドの粉がくっついています。ダイヤモンドは一番硬いのでガラスも削れます。ドリルというより砥石ですね。

お試しで加工してみました。

ツイストドリル

思っていたより容易に加工できました。入口、出口ともに欠けが見られます。

電着ドリル

同じように加工できました。欠けの状況はツイストドリルより大きくなっていますが、ドリル径の影響も大きいと思います。

割れが少なく、直径の小さいツイストドリルで加工することになりました。

この時はバイスに掴んで加工したのですが、把握力の調整が難しくガラス管にヒビが入りました。

加工する力はわずかなのですが、ガラス管自体の真円度、円柱度がよくないので固定に一工夫が必要なようです。

加工は対面とも行うため割出し盤で行うことになります。

ポリエチレンで治具を作製してチャッキングしました。

素材の突き出しが長いのは不安ですが切削力はわずかなのでうまくいくことを祈ります。

ビビリが出ていましたが、裏表10ヶ所×2本の20ヶ所開けることができました。

思いの外、うまくいきました

こんなドリルが500円以下で買えるんですね。これくらいなら色々とチャレンジできますね。