2024年04月10日

954 大作

このW200×L800×t4のSUS304板から

この形(外径185)を4枚作ってください、との依頼

・ワイヤーEDMなら4枚重ねて一度でできる <= スタートホールが大変

・NCフライスで切り出し

いずれも多忙で機械が空かない

どうするかなぁ・・・

とりあえず4枚に切ろう

プラズマ切断機でカット

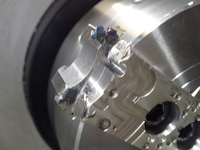

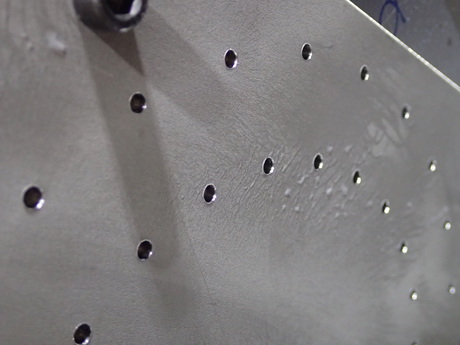

四隅と真ん中に取り付け用の穴あけ

面板にも同じ位置にネジ立て

CNC旋盤に張り付け

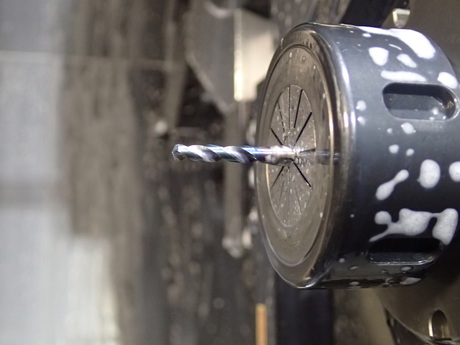

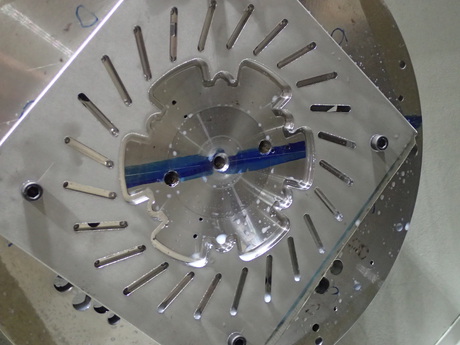

まずは、24本ある斜め溝(4ミリ幅)から

両端に3.3のキリ穴を開けておきます。エンドミルの溝加工では深さ方向の切り込みに気を使います。穴を開けておけばだいぶ楽ですね。

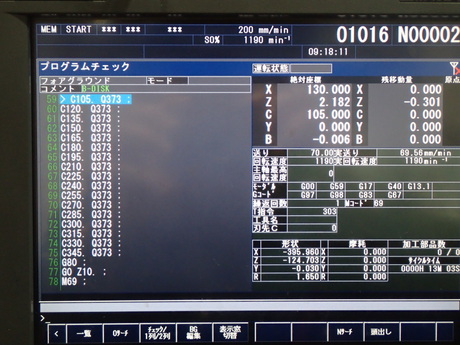

これだけで17分もかかった

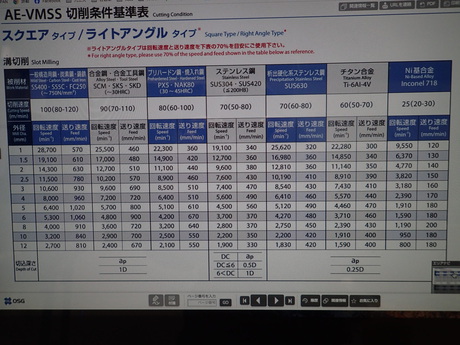

回転数1190rpm(12.3m/min)、70mm/min(0.06mm/rev)は良いとして、ステップ0.373mmってどうなの?

4ミリの超硬エンドミル4枚刃で加工

切削条件が分からずに控え目な設定。1000rpm(12.5m/min)、100mm/min(0.1mm/rev)途中から200mm/min

速度控え目、送り高め、切り込み小さめとして、切り込み0.1で行っていたので2時間くらいかかった

メーカーの推奨値を見てみると5600rpm(70m/min)、490mm/min(0.0875mm/rev)、切り込み0.5D

さすがにこれは怖いので6割の3000rpm(37.7m/min)、250mm/min(0.083mm/rev)、これでも怖いので切り込み0.2mm

今思えば切り込み1mmくらいで行っとけば良かったかな。切り込みが倍になれば時間は半分ですからね。折れてももう1本あったし。。。

と言うことで内径加工

ポケット加工で行くのはムダなので、輪郭を溝加工

加工長が1周500mmちょっと

偶然にも先の斜め溝もこの後の外周も500mmちょっと。送り250なので1周が2分ちょっと。切り込みが0.2だと20回以上になるので1時間弱の加工になります。やっぱ切り込みだったな。。。

真ん中のボルト外して不要部分を取り外し

念の為、円板で内側を押さえておきます

そして外周切削。同じく溝加工です。

できた

刃先はボロボロです

やっぱり切り込みだろうな。

切り込み増えれば加工回数が減って刃先の負担が減るはず⁉︎

ホルダー数の関係、工具補正を取り直す手間暇から全加工を1本の刃物でやろうとするのも問題ですけどね。

Posted by iso at 18:00│Comments(0)

│NC