› V=πdn/1000 › NC

› V=πdn/1000 › NC2012年11月19日

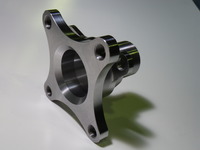

335 急がば・・・

すっかり秋になってますね。

空の色は冬模様。

今日はコレ

簡単な段付きの形状。

一番細い部分が10ミリで0〜-0.016の許容差

4個作るのでCNCでやった方が早いな、とプログラムつくってGO!

寸法公差があるので、1度測定して補正値入れて仕上げ。

2個目。

寸法がちょっとずれているので再度補正。

切込み量が違うと切削状況が変わるのか、変形(ひずみ)の関係か、わずかにずれることがあります。

3個目。

今度は大丈夫やろ。。。

あっ

チップ(刃先)が欠けてる

チップ(刃先)が欠けてる

チップ交換して、また補正

4個目。

一応、測定。

まぁ許容範囲内。

これなら汎用機で1個ずつ作った方が早かったわ・・・

続きを読む

2012年10月26日

331 溝いろいろ

いろいろなタイプの溝の加工例を紹介します。

CNCの対話プログラムでいろんなパターンを試してみました。

軸芯と平行な溝

キー溝とかですね。

軸芯に対して斜めの溝

たまにあるかな。

中心部分の溝深さが最大になりますね。

この辺りまでは、汎用機でも対応できます。

螺旋状の溝

螺旋状の溝

ネジ状ですね。

溝の深さは一定になります。

汎用機では難しいですね。

割り出し盤をフライス盤のテーブルに載せてテーブル送りと割り出し盤を歯車で連動させる。ということになります。

こんな加工はCNCの得意ジャンルですね。

次はテーパー軸に溝を入れてみましょう。

軸芯と平行な溝・軸芯に対して斜めの溝

溝は軸芯に平行なので溝深さが変化します。

螺旋の溝にしても同じように深さが変化していきます。

その影響は少なくはなりますが。

では、溝の深さが一定になるようにできるのか?

旋削と同じ工具パスで加工物を回転させずに回転工具を移動させれば良いわけです。

まずは、軸芯と平行な直線の溝から。

CNC旋盤でこの溝の深さ方向は、直径方向になるのでX軸になります。

切削加工の終点にX座標を追加します。

ほら この通り

この通り

あっさりと成功

続いて螺旋の溝でチャレンジ

螺旋の溝は、Z軸(長さ方向)とC軸(主軸の回転)の2軸を同時制御しています。

これにX軸(径方向)を加えるわけです。

3軸同時制御できるかが問題です。。。

旋削は、2軸同時制御で加工できますから。

ミーリングも2軸同時+1軸の制御が基本ですから。

深さ切り込んで、XYで切削するってことですね。

案ずるより産むが易し

あっさり成功

こんなのは対話プログラムではできないので、

対話で作ったプログラムに、編集画面で終点にX座標を追加挿入

ただし、この加工だと溝の底面は平面になりません。

エンドミルの角で削っているので、緩やかな曲面になっています。

径の細い方は平面の円形ができる。

溝幅の微調整が難しい(無理・・・ )工具径で決まる。

)工具径で決まる。

これを解決するには、エンドミルをテーパ面と直角にしなければいけません。

もう1軸動かす(制御する)必要がありますね。

こうなると5軸加工機だな。。。

そうなると対話プログラムとかではむりだろうから、CAD/CAM使うんだろうね。。。

そんなことより、この溝加工、長さの設定が全くわかってません。

どの部分の数字がどう影響するのか、、、

まずは、そこからだね。。。

CNCの対話プログラムでいろんなパターンを試してみました。

軸芯と平行な溝

キー溝とかですね。

軸芯に対して斜めの溝

たまにあるかな。

中心部分の溝深さが最大になりますね。

この辺りまでは、汎用機でも対応できます。

ネジ状ですね。

溝の深さは一定になります。

汎用機では難しいですね。

割り出し盤をフライス盤のテーブルに載せてテーブル送りと割り出し盤を歯車で連動させる。ということになります。

こんな加工はCNCの得意ジャンルですね。

次はテーパー軸に溝を入れてみましょう。

軸芯と平行な溝・軸芯に対して斜めの溝

溝は軸芯に平行なので溝深さが変化します。

螺旋の溝にしても同じように深さが変化していきます。

その影響は少なくはなりますが。

では、溝の深さが一定になるようにできるのか?

旋削と同じ工具パスで加工物を回転させずに回転工具を移動させれば良いわけです。

まずは、軸芯と平行な直線の溝から。

CNC旋盤でこの溝の深さ方向は、直径方向になるのでX軸になります。

切削加工の終点にX座標を追加します。

ほら

この通り

この通りあっさりと成功

続いて螺旋の溝でチャレンジ

螺旋の溝は、Z軸(長さ方向)とC軸(主軸の回転)の2軸を同時制御しています。

これにX軸(径方向)を加えるわけです。

3軸同時制御できるかが問題です。。。

旋削は、2軸同時制御で加工できますから。

ミーリングも2軸同時+1軸の制御が基本ですから。

深さ切り込んで、XYで切削するってことですね。

案ずるより産むが易し

あっさり成功

こんなのは対話プログラムではできないので、

対話で作ったプログラムに、編集画面で終点にX座標を追加挿入

ただし、この加工だと溝の底面は平面になりません。

エンドミルの角で削っているので、緩やかな曲面になっています。

径の細い方は平面の円形ができる。

溝幅の微調整が難しい(無理・・・

)工具径で決まる。

)工具径で決まる。これを解決するには、エンドミルをテーパ面と直角にしなければいけません。

もう1軸動かす(制御する)必要がありますね。

こうなると5軸加工機だな。。。

そうなると対話プログラムとかではむりだろうから、CAD/CAM使うんだろうね。。。

そんなことより、この溝加工、長さの設定が全くわかってません。

どの部分の数字がどう影響するのか、、、

まずは、そこからだね。。。

2012年10月19日

330 修練

以前にも紹介したことがる0.1ミリの穴加工。

その時は、CNCを使っているにもかかわらず、手動で操作するという有様

あれから1年弱が経ち、経験値も増え対話プログラムにも慣れ、細かな設定もずいぶん理解できてきました。

と言うことで、今回は対話プログラム使って挑戦しました。

しかーし 最初はポッキリ

最初はポッキリ

センタドリルでわずかにセンタもみして、0.1ドリルという段取りなんですが、ドリルが触れた瞬間に折れてる感じです。見えてないです・・・

センタドリルと0.1ドリルは違う工具番号(ツールポスト)を使っているのですが、よーく調べてみると、その中心がわずかに(0.05ミリ)ずれているようです。

大きなドリルなら問題ない範囲なんでしょうが、0.1ミリに対して0.05ですから、半径分ずれていることになります。

10ミリで5ミリずれていると言うふうに考えると、かなり無理があるように思えます。

そこで、その中心を合わせようと補正をいじるのですが、Y方向にもずれているようで修正の方法がよくわかりません。。。

こうなれば、、、と言うことで、同じツールポストで工具を「センタドリル」→「0.1ドリル」に付け替えるという方法を試してみました。

あっさりと開きました

工具の取り付け誤差のほうは、わずかなようです。

ステップ幅も10ミクロン→20ミクロンまで試しました。

このまま3個とも成功しました。

いちいち付け替えるのは面倒ですが、今までに比べればね。。。

まだまだ修行が必要です。

その時は、CNCを使っているにもかかわらず、手動で操作するという有様

あれから1年弱が経ち、経験値も増え対話プログラムにも慣れ、細かな設定もずいぶん理解できてきました。

と言うことで、今回は対話プログラム使って挑戦しました。

しかーし

最初はポッキリ

最初はポッキリ

センタドリルでわずかにセンタもみして、0.1ドリルという段取りなんですが、ドリルが触れた瞬間に折れてる感じです。見えてないです・・・

センタドリルと0.1ドリルは違う工具番号(ツールポスト)を使っているのですが、よーく調べてみると、その中心がわずかに(0.05ミリ)ずれているようです。

大きなドリルなら問題ない範囲なんでしょうが、0.1ミリに対して0.05ですから、半径分ずれていることになります。

10ミリで5ミリずれていると言うふうに考えると、かなり無理があるように思えます。

そこで、その中心を合わせようと補正をいじるのですが、Y方向にもずれているようで修正の方法がよくわかりません。。。

こうなれば、、、と言うことで、同じツールポストで工具を「センタドリル」→「0.1ドリル」に付け替えるという方法を試してみました。

あっさりと開きました

工具の取り付け誤差のほうは、わずかなようです。

ステップ幅も10ミクロン→20ミクロンまで試しました。

このまま3個とも成功しました。

いちいち付け替えるのは面倒ですが、今までに比べればね。。。

まだまだ修行が必要です。

2012年10月15日

329 わずかな差

アルミ材(A5052)からφ10、長さ15を削りだしています。

最後は、ステッキバイトで突っ切り落とすのですが、、、

完全に落としてしまうと、落ちるときにチャックの爪に当たってはじき飛ばされているようで、キズができてしまいます。

わずかに中心部分を残すのですが、

φ3残すと手で折り切ることができません。

φ2だと最初の写真のようにくっついています。

もうちょっと楽に折れないかと、

φ1.5にすると切れ落ちてしまいます。

ならばφ1.8では、、、落ちてしまいました。

ならばφ1.9では、、、やっぱり落ちてしまいました。

やっぱりφ2が臨界点だったようです。

最後は、ステッキバイトで突っ切り落とすのですが、、、

完全に落としてしまうと、落ちるときにチャックの爪に当たってはじき飛ばされているようで、キズができてしまいます。

わずかに中心部分を残すのですが、

φ3残すと手で折り切ることができません。

φ2だと最初の写真のようにくっついています。

もうちょっと楽に折れないかと、

φ1.5にすると切れ落ちてしまいます。

ならばφ1.8では、、、落ちてしまいました。

ならばφ1.9では、、、やっぱり落ちてしまいました。

やっぱりφ2が臨界点だったようです。

2012年10月09日

328 砂時計

砂時計のような形状をアクリル材とステンレス材で作っています。

首の部分は1mm幅

φ1のエンドミルで加工するのですが、ちょっとでも行き過ぎると首部分に傷がつくので神経を使います。

しかも1パスではこの深さを加工するができず、何度も神経をすり減らす事になります

そんな時に活躍するのがCNC

自動で文句も疲れも言わずに加工してくれるので助かります

丸材を三つ爪チャックでつかんで、砂時計形状と外形の四角をエンドミルで加工してステッキバイトで突っ切り落とします。

落としてしまえば、汎用機で裏側を平面に削れば完成です

2012年06月20日

313 プーリー

よく見るとV溝が入ってます。

写真で見ると大きさがよくわかりませんが、一番大きい直径が30ミリ。

V溝幅3ミリです。

CNC旋盤で作ったのですが、この溝を加工するバイトがない。

ロウ付けバイトを研いで使いました。

こんなの次いつ使うかわからないのに一々バイト買ってそろえるわけにもいきませんからね。

2012年06月04日

310 クルクル

φ6の軸に4回転の螺旋の溝

軸の外周は汎用で作って、溝だけCNCで加工

溝幅0.6、溝深さ0.6

当初ステンレスだったんですが、溝加工後のカエリがひどくて、それを取るのもままならない状況だったので、アルミに変更してもらいました

軸の外周は汎用で作って、溝だけCNCで加工

溝幅0.6、溝深さ0.6

当初ステンレスだったんですが、溝加工後のカエリがひどくて、それを取るのもままならない状況だったので、アルミに変更してもらいました

2012年04月26日

305 またまた

CNC旋盤でなにやら削っています。

近づいてみると

素材は長方形の板材。

それを汎用旋盤の四つ爪でつかんで、中ほどの穴を加工。

その穴に合う突起部を加工した面板を介して、CNC旋盤に取り付け。

CNC旋盤のミーリング機能を利用して、内側部分の肉抜き穴を加工。

その肉抜き穴を利用して、押さえなおす。

外周の輪郭を加工。

完成

次は、NCフライスが狙いだね

ワイヤーカットも良さげなんだが。。。

2012年03月14日

295 軽量化

春休みになって、学生フォーミュラの活動も盛んになってきたようです。

2012モデルのハブのようです。

昨年の試作品が転がっていたので、比較してみました。

左:2012 右:2011

ディスクローターを変えたようで、3本締めになっていました。

全長も短くなって、小型軽量になっているようです。

重量も測ってみました。

えっ?わかりにくい。では、

おー 25%ほど軽量化されていますね。

バネ下重量だから大きいかもしれませんね。

まっ、トータルでどれだけになるかってことでしょう。

汎用機でやっていた頃から比べると、重量もデザインも格段に良くなりましたね。

CNC導入の最大のメリットを受けているのが、フォーミュラ組なのかもしれませんね。

他にもポツポツ来ていますが、あまりお見せするとネタばれになっちゃうんで、時期を見てお見せします。

2012モデルのハブのようです。

昨年の試作品が転がっていたので、比較してみました。

左:2012 右:2011

ディスクローターを変えたようで、3本締めになっていました。

全長も短くなって、小型軽量になっているようです。

重量も測ってみました。

えっ?わかりにくい。では、

おー 25%ほど軽量化されていますね。

バネ下重量だから大きいかもしれませんね。

まっ、トータルでどれだけになるかってことでしょう。

汎用機でやっていた頃から比べると、重量もデザインも格段に良くなりましたね。

CNC導入の最大のメリットを受けているのが、フォーミュラ組なのかもしれませんね。

他にもポツポツ来ていますが、あまりお見せするとネタばれになっちゃうんで、時期を見てお見せします。

2011年07月01日

250 〇から口そして△

もうじき梅雨

明けかな・・・

明けかな・・・暑いのはまだしも、ムシムシはかなわんねぇ

丸材つかませて、CNCで削りました。

エンドミルの軌跡がキレイに見えます。

上側の三角は深さ0.5mm。

下側の小さい方は深さ2mm。

最狭部は、幅1mm。

汎用機で四角に削って、回転テーブルに載せて削っても良かったのだけど、

最狭部の部分に神経を使うので、CNCで1mmのエンドミルを使って回ってもらいました。

チマチマ何度も削っても文句言いませんからね。

行き過ぎちゃったりすることもないし。

2011年06月03日

245 ギリギリ

一見なんの変哲もない円柱ですな。

頭の部分をよく見てください。

円弧(R112)になっています。

CNCの出番です。

最近、CNCでの加工が多くなって、

順番待ちの時間が長くなってます。

外周方向のミーリングは、初めてなので緊張します。

プログラムも思うようにいかないので、

ワークオフセットで微調整しながら加工します。

外周方向のミーリング加工は、

工具とチャックが接近するので干渉がやっかいです。

案の定ギリギリです。

クリアランスは1ミリ程度でしょうか。

2011年05月18日

242 オジーブ

昨年、改築された校舎の植栽。

落ち葉かなと思って近づいてみると、、、

キノコでした。

キノコの季節なんでしょか

撒かれているウッドチップに菌があったのかな。

CNCの中にもキノコ?が発生していました。

キノコのカサも曲面になっていますが、

こんなに尖がったキノコはあるのかな?

ロケットの先端部分の型です。

オジーブ曲線と言うやつだそうです。

「オジーブ」

学生さんに聞いてもはっきり分からないのでネットで調べてみました。

「口紅の形」が一番出てきますね。

「教会の天井」っていうのもありました。

漢字を当てると「窮窿型」のようです。

円錐を膨らました形ということらしいです。

きちんとした定義みたいなのは、ないみたいです。

ご存知の方いらっしゃいましたら教えてくださいませ。

空力的には、パラボラ(放物線)が優れているようです。

円錐だと表面積の関係で摩擦抵抗が大きくなるそうです。

2011年03月24日

233 ケガの功名

銅で18.6ミリの球を作っています。

CNCが来たおかげで、この手の加工は楽になりました。

まず、丸駒のバイトを使ってココまで削ります。

この後、首根っこで突っ切ります。

残った首根っこをジグに収めて加工します。

この部分を削るときに、付け替えるたびに寸法が安定しなくて苦戦していました。

今までは、ジグのほうをテーパーに削って球面と線接触で固定していました。

その部分を同じRにして面で接するようにしてみました。

キャップ側は、テーパー状のままです。

するとミクロン単位で安定するようになりました。

私が作ったジグじゃないのに、変更しちゃった。

テーパで削ろうと思ってたんだけど、ワークオフセットの取り方が悪くて、変なところ削っちゃいました。

削りなおすついでにこうしてみただけです。。。

次に使う人気をつけてね。

ゴメン

CNCが来たおかげで、この手の加工は楽になりました。

まず、丸駒のバイトを使ってココまで削ります。

この後、首根っこで突っ切ります。

残った首根っこをジグに収めて加工します。

この部分を削るときに、付け替えるたびに寸法が安定しなくて苦戦していました。

今までは、ジグのほうをテーパーに削って球面と線接触で固定していました。

その部分を同じRにして面で接するようにしてみました。

キャップ側は、テーパー状のままです。

するとミクロン単位で安定するようになりました。

私が作ったジグじゃないのに、変更しちゃった。

テーパで削ろうと思ってたんだけど、ワークオフセットの取り方が悪くて、変なところ削っちゃいました。

削りなおすついでにこうしてみただけです。。。

次に使う人気をつけてね。

ゴメン

2011年03月14日

232 ミーリング

一見、フライス盤による加工ですね。

汎用フライス盤で加工するには、複雑な形状です。

そこで、CNC旋盤のミーリング機能で加工しました。

もちろん真ん中の穴は、旋削による加工です。

輪郭をミーリングで加工しました。

ココまで来たら、汎用旋盤に持っていって、突っ切り落とします。

2010年10月15日

202 楕円

楕円穴の加工です。

ウチではできないので、隣の研究室がマシニングセンターで加工してました。

NCプログラムをCAD/CAMで出してました。

プログラムを見ると、X軸Y軸の座標を刻んでました。

ピッチが粗いとキレイに仕上がりませんね。

細かくすると時間がかかっちゃうし。

ウチにあったCAD/CAMでプログラムを作ると円弧補完しているようで、

短い行数でした。

これだと見た目はキレイに仕上がるんじゃないかな。

マシニングセンタはないので、CNC旋盤で試したんですがね。

楕円に関してWEBで調べてみました。

方程式 (X*2/a*2)+(Y*2/b*2)=1

作図法

2つの焦点に、焦点間距離よりも長い1本の糸の両端をそれぞれ固定し、糸が張る状態で頂点に取り付けた筆記具を動かす。

これ↑できそうですね。さっそく↓やってみました。

コンパスで描く方法と言うのもありました。

先のプログラムもこの原理でできてるのかな。。。

こんな↓感じでしょうか。

近似を取っているので、厳密に言うと楕円じゃないようです。

楕円コンパスというのもありますね。

このあたりの原理を利用して簡単に楕円加工できるジグできないかな。。。

できるんだったら市販されているはず。見当たらない。

売り出しても需要がないから売れない。→作らない。

個人的に作ってる人いるのかな。

球のジグも売ってないもんね。

2010年10月01日

198 きゅう

φ15ミリの球をCNC旋盤で作ります。

以前は、汎用機でジグを使って製作していました。

CNCの本領発揮となりますか。。。

まず、丸駒のバイトでココ↓まで作ります。

ココまでは、問題なし。

反対側のイボチンを削り取らないといけません。

球なのでジグを使って掴みます。

こちらは、片刃のバイトでZ方向(長さ方向)に補正しながら削り込んでいきます。

どのくらい補正していくかが問題なんですが、勘で、決めていきます。

こんな感じでどうでしょうか。

微妙につなぎ目が見えますが、触った感じでは、差は感じられません。

削る方向とチップが違うので、境がわかるようです。(厳密には段差があるんでしょうけど)

問題は、1個ずつ微妙に補正値が違うこと。

個別に補正値を調整してあげなければいけません

以前は、汎用機でジグを使って製作していました。

CNCの本領発揮となりますか。。。

まず、丸駒のバイトでココ↓まで作ります。

ココまでは、問題なし。

反対側のイボチンを削り取らないといけません。

球なのでジグを使って掴みます。

こちらは、片刃のバイトでZ方向(長さ方向)に補正しながら削り込んでいきます。

どのくらい補正していくかが問題なんですが、勘で、決めていきます。

こんな感じでどうでしょうか。

微妙につなぎ目が見えますが、触った感じでは、差は感じられません。

削る方向とチップが違うので、境がわかるようです。(厳密には段差があるんでしょうけど)

問題は、1個ずつ微妙に補正値が違うこと。

個別に補正値を調整してあげなければいけません

2010年07月16日

179 複合ワザ

こんな試験片を4枚作ります。

R30がやっかいです。

そこでCNC旋盤にジグを使って取り付けます。

複合機なので、刃物台に回転工具が付いています。

削っているところ。

窓越しなんで見にくいですね。

外周は汎用機で加工しているので、

削るのは、2.5ミリだけなんですけどね。

対話で打ち込めば簡単にプログラムができますから、早いっちゃ早いね。

数がきても大丈夫。

2010年06月18日

175 ブブゼラ?

穴の開いたこのアルミ材から削りだしていきます。

ここまできました。

片方の穴を手のひらでふさぐように叩くとパコ~ンといい音がします。

残りの3ミリ幅のフランジの部分をつかんで加工します。

できあがりです。

穴の中は大きなRでつながっています。

細長い穴なので工具が大変でした。

こいつでサムライブルー

応援しますか

応援しますか

2010年04月28日

169 ファンネル

まだまだ、研究は始まらないようで、製作依頼もボチボチです。

この隙にCNCで遊ばせていただいてます。

高価なおもちゃです。

フォーミュラチームからの依頼です。

内側と外側ともにR加工があります。

外径Rも丸駒バイトを投入したので、うまくいきました。

長短2種類、計4個でした。

この隙にCNCで遊ばせていただいてます。

高価なおもちゃです。

フォーミュラチームからの依頼です。

内側と外側ともにR加工があります。

外径Rも丸駒バイトを投入したので、うまくいきました。

長短2種類、計4個でした。

2010年04月02日

166 一歩一歩

時間に余裕がある時期なんで、じっくり楽しんでます。

前回のはフォーミュラのハブだったんですが、最初はこんなんでした

対話プログラムの通りだと仕上げ代0.2mm、送り0.2mm/revだったのを

仕上げ代1.0mm、送り0.15mm/revに変更しました。

このあたりは、汎用機で養った感覚が使えるようです。

エンドミルで削ったところも、面取りしてみました。

こういう加工は、CNCぽいですね。

前回のはフォーミュラのハブだったんですが、最初はこんなんでした

対話プログラムの通りだと仕上げ代0.2mm、送り0.2mm/revだったのを

仕上げ代1.0mm、送り0.15mm/revに変更しました。

このあたりは、汎用機で養った感覚が使えるようです。

エンドミルで削ったところも、面取りしてみました。

こういう加工は、CNCぽいですね。