› V=πdn/1000 › 旋盤

› V=πdn/1000 › 旋盤2018年10月16日

674 規格通り

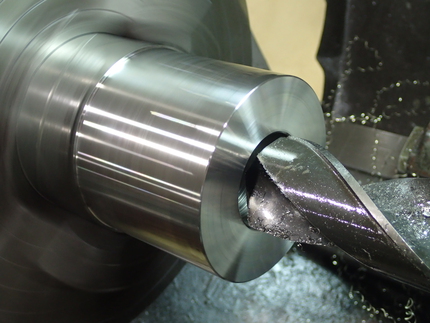

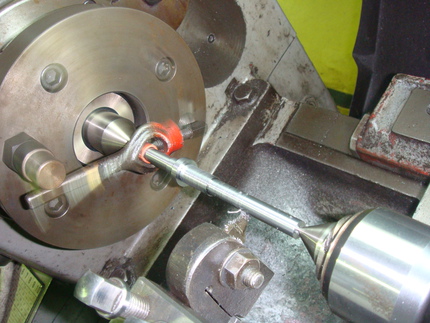

ちょいと大物です。

約30キロ

長さ280、直径130なのでLD比は2倍ちょい。

3倍まではセンター要らないと言われてますが、このサイズは怖いので片センター作業。

外径を直径で2ミリ残して、長さはプラス1ミリ荒削り。

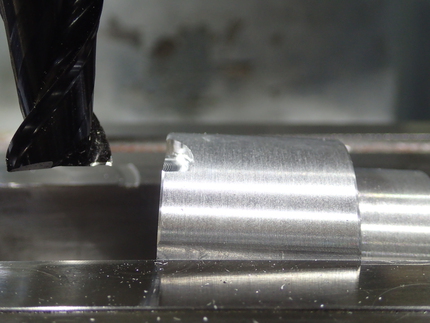

ドリルで下穴加工。

超硬バイトで荒削り。

センター外さないと加工できないのですが、ちょっと怖い

固定振れ止め使える機械にすればよかった

なんだかんだ言いながら仕上げました。

表面粗さが少し気になりますが、この辺で妥協・・・

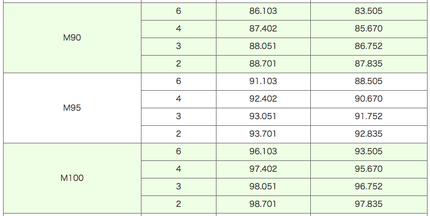

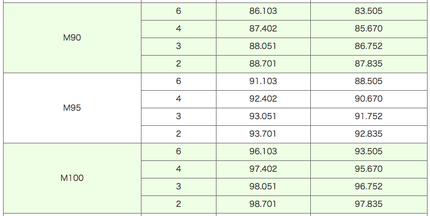

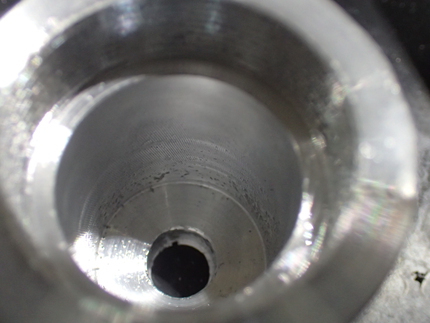

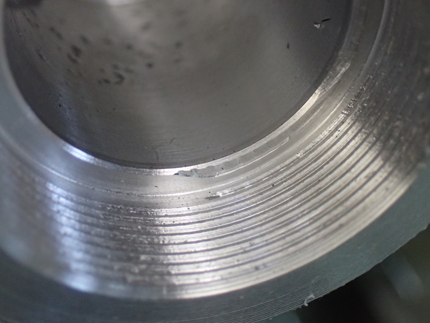

反対側の内径はネジ加工(M95×P3)

奥に10ミリ幅のヌスミを入れていますが、雌ネジのピッチ3は怖いね。

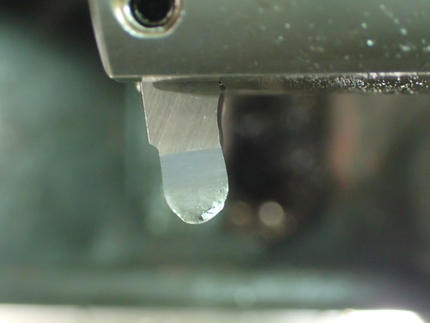

こんな感じのバイトでなるべく奥まで切れるようにしました。

ネジの合わせがないので、学生さんに実験室まで持って帰ってもらって合わせてもらいました。

その結果「入りません」とのこと

「それに入るネジはこれです」と持ってきてもらった雌ネジを測ってみると

M95P3だと下穴径は92くらいだけどな。。。

ネジの呼び径からピッチをひいたくらいの値が下穴径になります。

私「ネジの外径95より大きくなかった?」

学「はい。95.7くらいありました。」

私「それM96でしょ。。。」

学「ネジの規格調べたらM95が一番近かったんで。。。」

確かに規格はそうかも知れんけど、この場合はそうでしょう。

ネジの呼び径より直径が大きいことはまずありませんから。

通常加工するときは、ピッチの1割分くらい外径を小さくしてますから。

その後、内径を広げてネジを切り直して完成。

デジカメがすっぽり入るくらいの雌ネジだったので、ネジ面を接写して見ました。

約30キロ

長さ280、直径130なのでLD比は2倍ちょい。

3倍まではセンター要らないと言われてますが、このサイズは怖いので片センター作業。

外径を直径で2ミリ残して、長さはプラス1ミリ荒削り。

ドリルで下穴加工。

超硬バイトで荒削り。

センター外さないと加工できないのですが、ちょっと怖い

固定振れ止め使える機械にすればよかった

なんだかんだ言いながら仕上げました。

表面粗さが少し気になりますが、この辺で妥協・・・

反対側の内径はネジ加工(M95×P3)

奥に10ミリ幅のヌスミを入れていますが、雌ネジのピッチ3は怖いね。

こんな感じのバイトでなるべく奥まで切れるようにしました。

ネジの合わせがないので、学生さんに実験室まで持って帰ってもらって合わせてもらいました。

その結果「入りません」とのこと

「それに入るネジはこれです」と持ってきてもらった雌ネジを測ってみると

M95P3だと下穴径は92くらいだけどな。。。

ネジの呼び径からピッチをひいたくらいの値が下穴径になります。

私「ネジの外径95より大きくなかった?」

学「はい。95.7くらいありました。」

私「それM96でしょ。。。」

学「ネジの規格調べたらM95が一番近かったんで。。。」

確かに規格はそうかも知れんけど、この場合はそうでしょう。

ネジの呼び径より直径が大きいことはまずありませんから。

通常加工するときは、ピッチの1割分くらい外径を小さくしてますから。

その後、内径を広げてネジを切り直して完成。

デジカメがすっぽり入るくらいの雌ネジだったので、ネジ面を接写して見ました。

2018年09月12日

669 結果発表

前回の結果のご報告

ご覧のように成功しました

コレットチャックは手で軽く湿る程度で十分のようです。

コレットチャックの弾性による締まりでも十分な程度のようです。

逆に強く締めるとアルミ球がコレットの溝がついたりと変形してしまいます。

0.4ドリルの前にセンタドリルを開けるのですが、どの程度の深さ入れるかが微妙です。

あとはCNCまかせなです

ご覧のように成功しました

コレットチャックは手で軽く湿る程度で十分のようです。

コレットチャックの弾性による締まりでも十分な程度のようです。

逆に強く締めるとアルミ球がコレットの溝がついたりと変形してしまいます。

0.4ドリルの前にセンタドリルを開けるのですが、どの程度の深さ入れるかが微妙です。

あとはCNCまかせなです

2018年09月06日

668 1mm

できるかなぁ。。。

シャープペンシルの芯と比べると

指先に乗せてみると

CNC旋盤で加工するつもりです。

コレットチャックで保持できるはず。

ドリルの方が回転して、こちらは回らないのでそんなに強く保持しなくてもいいはず。

ドリルはこれ。

素材とドリルを比べてイメージしてみる。うまくいくかな。。。

その結果は、

次回に続く・・・

2018年08月27日

666 わずか

こんなの作りました。

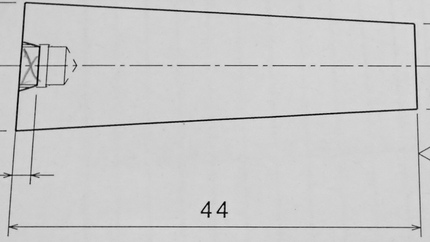

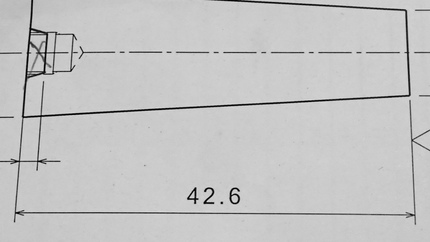

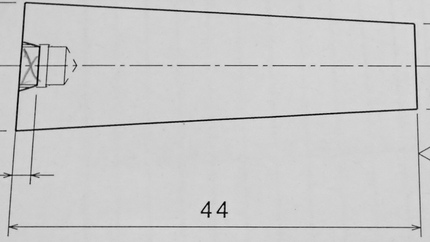

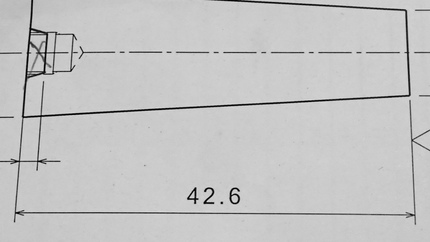

単なるテーパ形状です。

角度の計算が面倒なのでCNC旋盤でここまで作りました。

ステッキの切り落とし面が綺麗に仕上がりません

どうであれネジを加工しなければいけないので、その時に端面も仕上げることにしましょう。

この程度の角度ならテーパ面で止まると思うので、ジグを作ります。

厄介なのは1つずつ角度が微妙に違うこと

それぞれに合わせたジグを作れば良いだけの話なのですが、それぞれ1個ずつなので、それも効率が。。。

長さ44mm、半径で7.5-5=2.5mmなので、角度はarc tan(2.5/44)=3.2519度

42.6=3.3586

43.3=3.3044

44.7=3.2011

45.5=3.1450

割りを入れれば変形しやすくなるので、それで対応できるのではないかな。。。して欲しいな。。。

とりあえず中間の角度のジグを作って加工してみましょう。

これは上手く加工できました

端面も許せる程度に仕上がりました。もう少し取り代があればキレイに仕上げられたと思います。

ん・・・

このままでいけるんじゃね。

その前後を試してみると角度(半角)で0.05度程度なので入れて見た感じでは収まりは悪くない

加工も問題なくできました

このまま全部いってくれ。。。

角度の違いは0.1度程度、テーパ角で0.2度程度になるのでちょっときびいいかな。。。

短い方は角度がきつくなるので大径側がジグと接するので安定して加工できました。

長い方は角度が緩くなり小径側がジグと接触し加工する大径側が空いているので少し振れが出ているようでした。

銅ハンマーで軽く打ち込んでやると大人しくなりました

単なるテーパ形状です。

角度の計算が面倒なのでCNC旋盤でここまで作りました。

ステッキの切り落とし面が綺麗に仕上がりません

どうであれネジを加工しなければいけないので、その時に端面も仕上げることにしましょう。

この程度の角度ならテーパ面で止まると思うので、ジグを作ります。

厄介なのは1つずつ角度が微妙に違うこと

それぞれに合わせたジグを作れば良いだけの話なのですが、それぞれ1個ずつなので、それも効率が。。。

長さ44mm、半径で7.5-5=2.5mmなので、角度はarc tan(2.5/44)=3.2519度

42.6=3.3586

43.3=3.3044

44.7=3.2011

45.5=3.1450

割りを入れれば変形しやすくなるので、それで対応できるのではないかな。。。して欲しいな。。。

とりあえず中間の角度のジグを作って加工してみましょう。

これは上手く加工できました

端面も許せる程度に仕上がりました。もう少し取り代があればキレイに仕上げられたと思います。

ん・・・

このままでいけるんじゃね。

その前後を試してみると角度(半角)で0.05度程度なので入れて見た感じでは収まりは悪くない

加工も問題なくできました

このまま全部いってくれ。。。

角度の違いは0.1度程度、テーパ角で0.2度程度になるのでちょっときびいいかな。。。

短い方は角度がきつくなるので大径側がジグと接するので安定して加工できました。

長い方は角度が緩くなり小径側がジグと接触し加工する大径側が空いているので少し振れが出ているようでした。

銅ハンマーで軽く打ち込んでやると大人しくなりました

2018年08月09日

664 中細

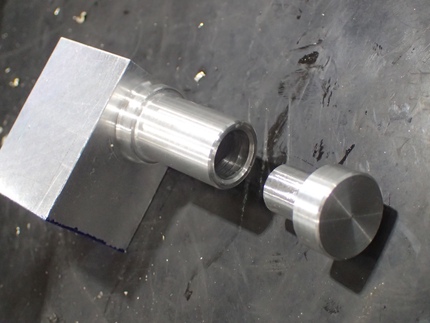

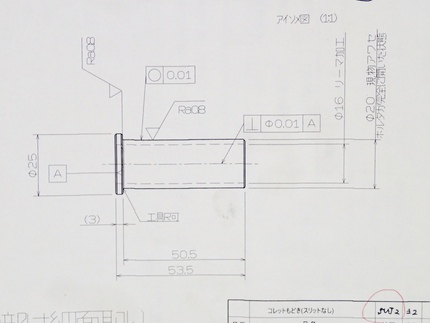

これ作ります。

真ん中が細い形状の記事はいくつかあったと思ってたけれど「091」「151」「365」くらいしかなかった。そんなにパターンはないんだけどね。

素材はS45Cミガキ棒、Φ60、長さ210mm(4個分)

片刃バイトで荒削り

ステッキバイトで荒削り

動体のΦ15はこれで仕上げ

動体Φ15の長さ30に公差が入っているので、先端のΦ25が厚さ5mmになる様に端面を仕上げ

35mm進めてΦ60の端面をサーメットの片刃で仕上げ

突っ切り

振り替えて全長を整えればできあがり

続きを読む

2018年06月14日

654 また壺

毎度出てくるこの形。毎回ビミョーに違う

外径は直径で2ミリ残して荒削り

内径はドリルで18→34→50の加工済み

超硬バイトで内径58まで荒削り。

さらにハイスのバイトで繰り広げ。段差は9ミリ

内径荒削り完了

奥の45度のテーパ面削り。

ビビって表面が仕上がらない

次のバイト候補たち

左は太くて最奥部の18ミリまで入らない。

右は細くてビビる。

真ん中のヤツはシャンクは太いけど先端が細くなっているので18ミリをクリアできた。

最奥部の20はドリルで勘弁してもらう。

その最奥部の20と45度のテーパ面をRでつなぐ。

総型のRバイトで変に傷つく方が嫌なのでそれっぽく加工

どこ削っているか全く見えないし、加工後に覗き込んでもどこがどうなのか判断できない

バイトに残る痕跡でこの辺だろうなという事でことを済ませる

内径仕上げ

総型のRバイトで仕上げます。バイトの取り付け角度を変えて右側と左側を加工。

とりあえず内径完成

端面を仕上げ。

外径を芯が見られるように捨て削り。外径1ミリ残し。

トンボ(振り替え)して全長決めて細い方の外径仕上げ。45度のテーパ面を加工。その間のRを総型バイトでつなぐ。

太い方の外径を捨て削り。

トンボ(振り替え)して外径を仕上げてようやく完成。

内径加工はもっと良い方法があるはず。

特に奥の45度のテーパ面。

誰か教えて〜

あ、工作セミナーで課題解決型演習あるなら課題で出してみよう。。。

外径は直径で2ミリ残して荒削り

内径はドリルで18→34→50の加工済み

超硬バイトで内径58まで荒削り。

さらにハイスのバイトで繰り広げ。段差は9ミリ

内径荒削り完了

奥の45度のテーパ面削り。

ビビって表面が仕上がらない

次のバイト候補たち

左は太くて最奥部の18ミリまで入らない。

右は細くてビビる。

真ん中のヤツはシャンクは太いけど先端が細くなっているので18ミリをクリアできた。

最奥部の20はドリルで勘弁してもらう。

その最奥部の20と45度のテーパ面をRでつなぐ。

総型のRバイトで変に傷つく方が嫌なのでそれっぽく加工

どこ削っているか全く見えないし、加工後に覗き込んでもどこがどうなのか判断できない

バイトに残る痕跡でこの辺だろうなという事でことを済ませる

内径仕上げ

総型のRバイトで仕上げます。バイトの取り付け角度を変えて右側と左側を加工。

とりあえず内径完成

端面を仕上げ。

外径を芯が見られるように捨て削り。外径1ミリ残し。

トンボ(振り替え)して全長決めて細い方の外径仕上げ。45度のテーパ面を加工。その間のRを総型バイトでつなぐ。

太い方の外径を捨て削り。

トンボ(振り替え)して外径を仕上げてようやく完成。

内径加工はもっと良い方法があるはず。

特に奥の45度のテーパ面。

誰か教えて〜

あ、工作セミナーで課題解決型演習あるなら課題で出してみよう。。。

2018年06月08日

653 急がば回れ

最初は手持ちの材料のパンチングメタルを板金でリングにできないかと言う相談でした。

穴の大きさと数次第では削り出した方が早いかもよ。形状も正確だよ。

と言うことでできたのがコレ。

外径20mm、内径16ミリ、長さ13ミリ

円周の穴2キリ16等分千鳥で2列

端面の穴1キリ8等分

材質:SUS303

加工機械:CNC旋盤 加工時間:4時間

プログラムさえ作れば面倒臭い穴加工するのは機械だから

プログラムも対話形式で入力すればそんなに手間ではない。ケガキすると思えばね。。。

穴の大きさと数次第では削り出した方が早いかもよ。形状も正確だよ。

と言うことでできたのがコレ。

外径20mm、内径16ミリ、長さ13ミリ

円周の穴2キリ16等分千鳥で2列

端面の穴1キリ8等分

材質:SUS303

加工機械:CNC旋盤 加工時間:4時間

プログラムさえ作れば面倒臭い穴加工するのは機械だから

プログラムも対話形式で入力すればそんなに手間ではない。ケガキすると思えばね。。。

2018年05月01日

646 思う壺

今回はコレ↓

一見、大したことなさそう。

穴奥のR加工が面倒かな。。。

4つ爪でガッチリ掴んで外形の荒削りとドリルで下穴加工。

反対側の細い方の外形の荒削りを終わらせて、穴の加工。

刃物代を45度振って、45mm真っ直ぐ送って、そこから斜めに削ります。

一番奥の底面が中心付近が仕上がらなくて四苦八苦

ここをキレイに削るには10mmを加工できるバイトを使わないといけませんが、そんな細いバイトをここまで伸ばして使うとビビって難しい。

今考えると、その径のバイトで切刃角のついたものがあったので、それを使えば時間が少しかかっても行けたはず。

45度斜面の立ち上がり部分のR5を総型バイトで削ろうとごっついバイトで加工していたら、、、

動いた 品物が・・・

品物が・・・

ビビらないように、ごっついバイトを使っていたのが、アダとなって傷だらけ

手前のはゴミです。

削り代が残っていたので、なんとか誤魔化しました

振り替えて細い方を仕上げてなんとか完成

一見、大したことなさそう。

穴奥のR加工が面倒かな。。。

4つ爪でガッチリ掴んで外形の荒削りとドリルで下穴加工。

反対側の細い方の外形の荒削りを終わらせて、穴の加工。

刃物代を45度振って、45mm真っ直ぐ送って、そこから斜めに削ります。

一番奥の底面が中心付近が仕上がらなくて四苦八苦

ここをキレイに削るには10mmを加工できるバイトを使わないといけませんが、そんな細いバイトをここまで伸ばして使うとビビって難しい。

今考えると、その径のバイトで切刃角のついたものがあったので、それを使えば時間が少しかかっても行けたはず。

45度斜面の立ち上がり部分のR5を総型バイトで削ろうとごっついバイトで加工していたら、、、

動いた

品物が・・・

品物が・・・ビビらないように、ごっついバイトを使っていたのが、アダとなって傷だらけ

手前のはゴミです。

削り代が残っていたので、なんとか誤魔化しました

振り替えて細い方を仕上げてなんとか完成

2018年04月25日

645 L型

以前、T型を作っていました。

今回はL型。加工箇所が1箇所少ないぶん楽!?

最初は、コンターマシンでL型に切って、4つ爪で掴んでいました。

手動のコンターマシンで切るのは辛いので、直方体のブロックの状態から旋盤で加工することにしました。

芯出しして、片刃バイトで粗削り。

ドリルで穴あけして、外形を仕上げ削り。

この加工部分を掴まないといけないのでジグを作っておきます。

これを穴にはめ込んで、4つ爪でチャッキング。

先ほどと同様に加工します。T型の時は銅板を介しているだけだったんだね。

旋盤はこれで終了。

フライス盤に移って残りの加工。

あちこち面取りをして完成です。

今回はL型。加工箇所が1箇所少ないぶん楽!?

最初は、コンターマシンでL型に切って、4つ爪で掴んでいました。

手動のコンターマシンで切るのは辛いので、直方体のブロックの状態から旋盤で加工することにしました。

芯出しして、片刃バイトで粗削り。

ドリルで穴あけして、外形を仕上げ削り。

この加工部分を掴まないといけないのでジグを作っておきます。

これを穴にはめ込んで、4つ爪でチャッキング。

先ほどと同様に加工します。T型の時は銅板を介しているだけだったんだね。

旋盤はこれで終了。

フライス盤に移って残りの加工。

あちこち面取りをして完成です。

2018年03月30日

643 良い手は

コイツを作ります。実は作り直し

真ん中がくびれているのが厄介。

素材はSUS303のφ130×L60

4爪が付いていたのでそのままチャッキング。

まずはガッチリ掴んで17→35→50ミリとドリルで加工。

ついでに外形と端面を荒削り。

振り替えて削った面をチャッキング。

どこで芯を見よう。。。

端面は削った段差を爪に押し当てて、外形は未加工の黒皮部分でそれなりに

まだ荒削りなので問題ないです

怖いのでセンターを押してます。

1ミリ残しの76ミリまで削りました。

再び振り替えてチャッキング。

今度は削った部分で芯が見られるように爪との隙間を作ってチャッキング。

120の外形と52.2の穴を仕上げました。

この段階で4つ穴加工。

くびれができると固定が面倒になりますからね。

フライス盤にVブロックを介してバイスで固定。

穴で芯出ししてカウンターで位置出し。カウンター付きのフライス盤だとケガキでやるより早くて正確かも。

再び旋盤に戻ってチャッキング。

仕上げた面なので銅板を介してます。

くびれ部分をステッキで荒削り。

刃物台を75度(15度?105度?)振ってステッキで中削り→仕上げ削り。

回すハンドルを間違わないようにしないとね

最後に片刃バイトでステッキで削り残した外径の左奥と端面を仕上げ。

全長の端面をテーパ面との残り厚さに気をつけながら仕上げ。

できた

何回も振り替えてる

効率悪いんじゃないか?振り替えたほうが精度は出そうだけど、、、

当初想像してたよりメンドくさい作業だった。

どこか省略できそう・・・

この記事書いて考えたけど、どこ省けるのかわからない。

荒削り省略すりゃいいんだろうけど。。。そんなんじゃない。。。

誰か教えて

今回の本当の問題はそこじゃない

つづく・・・

真ん中がくびれているのが厄介。

素材はSUS303のφ130×L60

4爪が付いていたのでそのままチャッキング。

まずはガッチリ掴んで17→35→50ミリとドリルで加工。

ついでに外形と端面を荒削り。

振り替えて削った面をチャッキング。

どこで芯を見よう。。。

端面は削った段差を爪に押し当てて、外形は未加工の黒皮部分でそれなりに

まだ荒削りなので問題ないです

怖いのでセンターを押してます。

1ミリ残しの76ミリまで削りました。

再び振り替えてチャッキング。

今度は削った部分で芯が見られるように爪との隙間を作ってチャッキング。

120の外形と52.2の穴を仕上げました。

この段階で4つ穴加工。

くびれができると固定が面倒になりますからね。

フライス盤にVブロックを介してバイスで固定。

穴で芯出ししてカウンターで位置出し。カウンター付きのフライス盤だとケガキでやるより早くて正確かも。

再び旋盤に戻ってチャッキング。

仕上げた面なので銅板を介してます。

くびれ部分をステッキで荒削り。

刃物台を75度(15度?105度?)振ってステッキで中削り→仕上げ削り。

回すハンドルを間違わないようにしないとね

最後に片刃バイトでステッキで削り残した外径の左奥と端面を仕上げ。

全長の端面をテーパ面との残り厚さに気をつけながら仕上げ。

できた

何回も振り替えてる

効率悪いんじゃないか?振り替えたほうが精度は出そうだけど、、、

当初想像してたよりメンドくさい作業だった。

どこか省略できそう・・・

この記事書いて考えたけど、どこ省けるのかわからない。

荒削り省略すりゃいいんだろうけど。。。そんなんじゃない。。。

誰か教えて

今回の本当の問題はそこじゃない

つづく・・・

2018年03月02日

638 優しさ

丸棒の両端に雌ネジを切っています。

片側が右ネジ、反対側は左ネジとなっています。

この写真の青く塗っている方が左ネジです。

青マジックが消えてしまうと、見た目で判断するのは非常に困難です。

そこで、

端面から5mmほどのところに小さな溝(キズ )を入れておきました。

)を入れておきました。

このくらいなら強度にも問題ないでしょう。

このラインが入っている方が左ネジ。これなら消えることもないでしょう。

あれ。。。これ伝えてなかったけれど気づくかな・・・

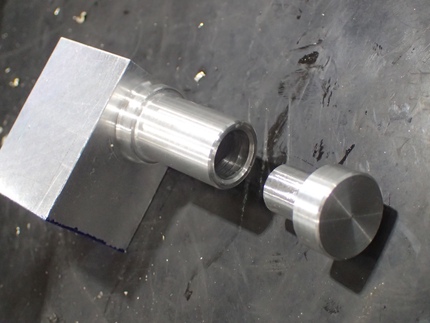

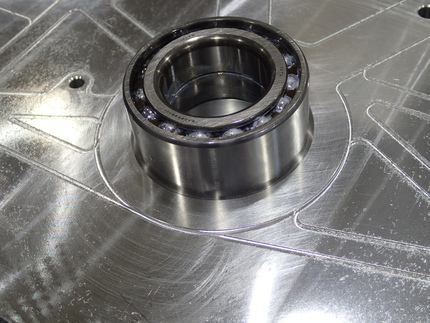

ベアリング穴の加工。

圧入するらしいのでマイナス公差。

このままではプレスでの圧入作業も難しいだろうし、斜めに入ってしまうと元も子もない。

といことでスナップリング溝の手前側はわずかにプラス公差(0.01mm程度)に仕上げておきました。

これで圧入作業も簡単に確実にできるでしょう。

いずれも図面では指示されていませんが、後の作業のことを考えて追加しておきました。

老婆心が余計なお節介とならなければ良いのですが。

工場の半分は優しさでできています

片側が右ネジ、反対側は左ネジとなっています。

この写真の青く塗っている方が左ネジです。

青マジックが消えてしまうと、見た目で判断するのは非常に困難です。

そこで、

端面から5mmほどのところに小さな溝(キズ

)を入れておきました。

)を入れておきました。このくらいなら強度にも問題ないでしょう。

このラインが入っている方が左ネジ。これなら消えることもないでしょう。

あれ。。。これ伝えてなかったけれど気づくかな・・・

ベアリング穴の加工。

圧入するらしいのでマイナス公差。

このままではプレスでの圧入作業も難しいだろうし、斜めに入ってしまうと元も子もない。

といことでスナップリング溝の手前側はわずかにプラス公差(0.01mm程度)に仕上げておきました。

これで圧入作業も簡単に確実にできるでしょう。

いずれも図面では指示されていませんが、後の作業のことを考えて追加しておきました。

老婆心が余計なお節介とならなければ良いのですが。

工場の半分は優しさでできています

2018年02月26日

637 続々・硬い

以前から何度かやっている鋼球の穴あけ。

1/2インチ球に7キリ12ザグリ、1/4インチ球に5キリの加工

いつものジグで保持して加工します。

ザグリまで終えるとこんな感じ。

ドリルは、なるべく切れ味の良い新品の状態で使いたいのですが、相手がこれだけ硬いと遅からず切れ味が落ちてきます。

そうなると手研ぎで再研磨します。そうするとどうしても切れ味を維持する時間が短くなります。そうなるとまた研ぐということの繰り返しになります。過去記事(287 超硬ドリル・475 シンニング)

このくらい使い込むとそろそろ限界です。。。

最近は超硬ドリルもかなり安価なものが出回っているので、そういったものを利用する方が時間的にもコスト的にも有効かもしれません。

穴の出口側は砕けているようになっています。

*↑写真↑を間違っていたので差し替えました(2/27)

2011/12/20

今回は、コレ鋼球に段付穴を加工します。材質が「SUJ2」SK材と同じような材料のようです。ベアリングの鋼球などに使われているようです。詳細は、リンク先をご参照ください。熱処理してあるので、かなり硬い…

1/2インチ球に7キリ12ザグリ、1/4インチ球に5キリの加工

いつものジグで保持して加工します。

ザグリまで終えるとこんな感じ。

ドリルは、なるべく切れ味の良い新品の状態で使いたいのですが、相手がこれだけ硬いと遅からず切れ味が落ちてきます。

そうなると手研ぎで再研磨します。そうするとどうしても切れ味を維持する時間が短くなります。そうなるとまた研ぐということの繰り返しになります。過去記事(287 超硬ドリル・475 シンニング)

このくらい使い込むとそろそろ限界です。。。

最近は超硬ドリルもかなり安価なものが出回っているので、そういったものを利用する方が時間的にもコスト的にも有効かもしれません。

穴の出口側は砕けているようになっています。

*↑写真↑を間違っていたので差し替えました(2/27)

2018年02月20日

636 続・硬い

なぜだか硬い素材が続きます

既製品の加工。

試験機に入らないので、外径120を100にしてくれとのこと。

まずは、サンドビック(サーメット)、回転数;25rpm(切削速度9.4m/min)、送り;0.135mm/rev(送りが遅すぎると擦る状態になって刃先に良くない、被削材の加工硬化にも繋がるようです。)

かけた

SUJを乗り切ったAC2000の登場!

刃が立たず

工場内を探し回って出てきたAC8025

ツートーンでパンダ みたい

みたい これに賭けるしかない。

これに賭けるしかない。

削れたよ

やっぱり熱処理してある表面が硬い。なぜだか硬いところは、カールしたキリコ。

中の部分は、細かく切れたキリコ。組成が違うのは明らか。

切削終端の抜け側は、削れるのではなくて割れています。

やっぱり両側1mmくらいが硬い層のようです。

戦い終わった刃先は、随分とダメージを受けていました。

10秒あたりから流れ型の切子が20秒ほど出ています。そこからは短い粉状の切子になっています。そこらが硬い層との境なんでしょうね。

25rpm×0.135mm/min×20秒=1.125mmそんな感じでしょうね。

研究室からCBNがあるから使ってください、と持ってきた。

使ったことないし(切削条件がわからない)ノーズR0.4で重切削向きではないようなので今回は記念撮影のみ。

1コーナーのみというのが高級な証

続きを読む

既製品の加工。

試験機に入らないので、外径120を100にしてくれとのこと。

まずは、サンドビック(サーメット)、回転数;25rpm(切削速度9.4m/min)、送り;0.135mm/rev(送りが遅すぎると擦る状態になって刃先に良くない、被削材の加工硬化にも繋がるようです。)

かけた

SUJを乗り切ったAC2000の登場!

刃が立たず

工場内を探し回って出てきたAC8025

ツートーンでパンダ

みたい

みたい これに賭けるしかない。

これに賭けるしかない。削れたよ

やっぱり熱処理してある表面が硬い。なぜだか硬いところは、カールしたキリコ。

中の部分は、細かく切れたキリコ。組成が違うのは明らか。

切削終端の抜け側は、削れるのではなくて割れています。

やっぱり両側1mmくらいが硬い層のようです。

戦い終わった刃先は、随分とダメージを受けていました。

10秒あたりから流れ型の切子が20秒ほど出ています。そこからは短い粉状の切子になっています。そこらが硬い層との境なんでしょうね。

25rpm×0.135mm/min×20秒=1.125mmそんな感じでしょうね。

研究室からCBNがあるから使ってください、と持ってきた。

使ったことないし(切削条件がわからない)ノーズR0.4で重切削向きではないようなので今回は記念撮影のみ。

1コーナーのみというのが高級な証

続きを読む

2018年02月14日

635 硬い

SUJ材。このサイトの説明がちょっと面白い。シンパシーを感じる

HRC60程度。まず端面を削ってみる。

硬い層は1mmくらいのようだ。高周波熱処理なのかな。

外径を削っています。

刃物;イゲタロイAC2000(超硬コーティング)

回転数;232rpm(切削速度18m/min)、送り;0.13mm/rev

切込み;1.5mm

刃先が表面の硬い層を削らなくて良いように深めに切り込みたいところ。2mmくらいいけそうだが小心者なのでこのくらい。

これくらい硬いとチャッキングが滑りやすくなる。爪が素材に喰い込まないからだろう。

長尺の素材だったので徐々に奥に入り込んでいく。本来は短く切った材料を段付きの生爪とかで掴むのだろうね。

中心部は硬くないのでハイスの刃物でいけます。

ドリルの下穴

バイトで中仕上げ

リーマ仕上げ

外径の仕上げです。

刃物;イゲタロイT1200(サーメット)、回転数;483rpm(切削速度30m/min)、送り;0.068mm/rev

ここまで削っちゃうと表面の美味しいところは無くなっちゃうんじゃないか。他の材料(削りやすい)で良かったんじゃ。。。

ステッキで切り落として、、、

刃が立たない

片刃でステッキの入る部分の表面をチマチマと削ります。

表面の硬いところが無くなったところでステッキで切り落とし。

切り落とした端面を寸法に仕上げて完成。

アルミと黄銅でも作って完了。

タグ :SUJ

2017年12月14日

625 自作ケレ

アルミの端材に穴を開けて何かを作ろうとしています。

余分な部分をカットしてヤスリで仕上げ。外形は関係ありません。

ネジが付くようにして完成!

何ですか?これは

旋盤で両センター加工するときに使うケレと言うものです。

この写真の赤いヤツですね。

この写真のように回し金つけてケレで回しても良かったのですが、モノが小さくケレの近くまで削り込まないといけないので、ケレと刃物(台)が接触する恐れがありました。

そこで今回は簡易的に3つ爪チャックのままで作業することにしました。

3つ爪にφ10の鋼をチャッキングして60度に削って行きます。

これで主軸側のセンターができました。

再チャッキングすると芯がずれてしまいますが、このままならば間違いなく同一心になっています。

焼入れされているわけではないので痛みやすく、耐久性はありません。この時だけなの使用なので問題ありませんね。

先ほどのケレを取り付けて旋盤にセットします。

爪にネジを引っ掛けて回しています。こんなに長いネジでなくても良かった

品物を固定する部分位は銅板を入れて傷を防いでいます。

SNCM材ですが、うまいこと削れました

とも限らず、すぐにこんん感じに

刃先の摩耗と思うのですが寿命が短すぎます。

相性が悪いんでしょうね。最適なチップを探さないといけませんな。

試し削りする材料もないし、次の機会がいつ来るのか、あるのか、、、

モチベーションを保つのが大変です

余分な部分をカットしてヤスリで仕上げ。外形は関係ありません。

ネジが付くようにして完成!

何ですか?これは

旋盤で両センター加工するときに使うケレと言うものです。

この写真の赤いヤツですね。

この写真のように回し金つけてケレで回しても良かったのですが、モノが小さくケレの近くまで削り込まないといけないので、ケレと刃物(台)が接触する恐れがありました。

そこで今回は簡易的に3つ爪チャックのままで作業することにしました。

3つ爪にφ10の鋼をチャッキングして60度に削って行きます。

これで主軸側のセンターができました。

再チャッキングすると芯がずれてしまいますが、このままならば間違いなく同一心になっています。

焼入れされているわけではないので痛みやすく、耐久性はありません。この時だけなの使用なので問題ありませんね。

先ほどのケレを取り付けて旋盤にセットします。

爪にネジを引っ掛けて回しています。こんなに長いネジでなくても良かった

品物を固定する部分位は銅板を入れて傷を防いでいます。

SNCM材ですが、うまいこと削れました

とも限らず、すぐにこんん感じに

刃先の摩耗と思うのですが寿命が短すぎます。

相性が悪いんでしょうね。最適なチップを探さないといけませんな。

試し削りする材料もないし、次の機会がいつ来るのか、あるのか、、、

モチベーションを保つのが大変です

タグ :SNCM439

2017年12月04日

623 老化

先端のテーパ面を削っていたのですが、次で仕上げと言うところで、、、

刃物台のハンドルと横送りハンドルを間違って操作してしまって、加工物を大きくキズづけてしまいました

戻す方向に動かそうとしていたので、右手と左手を間違ったとしても戻す方向に動かしていれば傷つけることはなかったはず。

右と左を間違った上に、回す方向も間違っていると言う二重の過ちを犯しています。

老化ですかね

前進後進を間違えて突っ込む自動車のことも笑えんな・・・

刃物台のハンドルと横送りハンドルを間違って操作してしまって、加工物を大きくキズづけてしまいました

戻す方向に動かそうとしていたので、右手と左手を間違ったとしても戻す方向に動かしていれば傷つけることはなかったはず。

右と左を間違った上に、回す方向も間違っていると言う二重の過ちを犯しています。

老化ですかね

前進後進を間違えて突っ込む自動車のことも笑えんな・・・

2017年11月28日

622 グルグル

以前にも何度か作ったことのある部品です。

以前のはYXR、今回はYXMだそうです⁈

詳しくはWebで!→溶解製法ハイス(YXMシリーズ)、マトリックスハイス(YXRシリーズ)

2個作るんですが中央の突起のサイズが揃わない。

正確には揃えるのは難しくないんです。同じ目盛で加工すればいいんですから。

真ん中の突起の直径1.2mmができてるかがわからない

多分2つの写真の中間くらいの大きさじゃないかと。。。

加工は汎用旋盤で120度に成形した刃物を押し当ててるだけなんです。

その刃物の0点のセットが難しいんです。

刃物の先端をピン角に研ぐのは難しい。角度も怪しい。

品物の角に刃物を当てて0点セットしているのですが、品物の角をピン角にするのはバリとか面取りの影響で難しい。

刃物の芯高を合わせる(刃先を回転中心に合わせる)のはスクイ角の影響もあって難しい。下の写真は芯高が低くて突起の先端形状がおかしくなってる。

捨て削りすれば出せるのか⁇

できたモノを測定することができるのか?顕微鏡とか?

面粗さも仕上がらない

ないないづくしでどうしようもないんです

そこまでの精度は要求されてないからいいようなものの似たようなシチュエーションありますよね。この先も出てくるよね

テーパ面で寸法が要求されるやつとか

テーパ面で寸法が要求されるやつとか

誰か教えてください。

ホントはすごく簡単な方法があるんでしょ、、、

2017年11月22日

621 金太郎飴

この形状を6個作ります。

考えられる手順はこれくらいかな。

1.外径21mmの円板作ってボールエンドミルで溝加工(タテ位置)

適当なサイズのボールエンドミルがない。半径以下で掴まないといけないので位置が決めにくい。X

2.外径21mm穴径4.5mmのドーナツを作ってエンドミルで溝加工(タテ位置)

半径以下で掴まないといけないので位置が決めにくい。X

3.外径21mmの円板作ってボエンドミルで溝加工(ヨコ位置)

位置が決めにくい。保持力が不安。溝加工後に潰れる恐れ。X

4.今回の手順

旋盤で6個分の外径を21mmに削ります。

中心に4.5mmのドリル穴を開けます。

フライス盤で4.5mmの溝加工

穴と溝のつなぎの部分が気にはなりますが、許容範囲内ということで

旋盤で4mm+αで突っ切り

金太郎飴のようにどんどん切り落としていきます。

生爪でチャッキングして、突っ切り面を仕上げ。

この後の工程、完成品の写真がありません

考えられる手順はこれくらいかな。

1.外径21mmの円板作ってボールエンドミルで溝加工(タテ位置)

適当なサイズのボールエンドミルがない。半径以下で掴まないといけないので位置が決めにくい。X

2.外径21mm穴径4.5mmのドーナツを作ってエンドミルで溝加工(タテ位置)

半径以下で掴まないといけないので位置が決めにくい。X

3.外径21mmの円板作ってボエンドミルで溝加工(ヨコ位置)

位置が決めにくい。保持力が不安。溝加工後に潰れる恐れ。X

4.今回の手順

旋盤で6個分の外径を21mmに削ります。

中心に4.5mmのドリル穴を開けます。

フライス盤で4.5mmの溝加工

穴と溝のつなぎの部分が気にはなりますが、許容範囲内ということで

旋盤で4mm+αで突っ切り

金太郎飴のようにどんどん切り落としていきます。

生爪でチャッキングして、突っ切り面を仕上げ。

この後の工程、完成品の写真がありません

2017年11月13日

619 リャンメン

3mm、2mm、1mmの3段になっているこの板材の厚さを1.27mmにしてくれとの依頼。

どうやって固定するかが問題ですね。。。

これは両面テープでしょう!

フライス盤か旋盤、どちらでも加工できるのですが、フライスが混雑していたので旋盤でやることに。

面板をチャッキングして表面をパラリと一皮むきます。芯出し作業をしなくても平行面ができるので楽チンです

こいつに両面テープで品物を貼り付けて削っていきます。

切削抵抗がなるべくかからないようにハイスの剣バイトを使いました。

心配していた保持力は問題なく、苦労なく剥がすこともできました

タグ :PC(PTFE分散)

2017年11月01日

617 ケチがつく

できた!あとは反対面のタップだ・・・

下穴がデカイ

NPT1/8と1/4の下穴径を勘違いしていた

図面にはA2017って書いてあるけどA1000系でしたよ。。。

ネバネバを削ってたもの。。。

いいよ、2017で作り直すから

あっ ぶつけた。。。

ぶつけた。。。

メネジ切るので目盛に頼っていたら刃先の厚さ引いとくの忘れてた。。。

全体的に0.5mm奥側に削って許せる範囲か⁈

どうせならもう0.5mm削っても良かったな

なんとか旋盤加工を終えてフライス盤で4面加工

あぁ・・・動いた

変形を嫌ってしっかり締めなかったのが裏目にでた。

もうダメ

一度ケチがついたら、またケチがつくから慎重にやれよと言われています。

この歳になってもこうなるなんて自己嫌悪です

反省して一から出直します。

下穴がデカイ

NPT1/8と1/4の下穴径を勘違いしていた

図面にはA2017って書いてあるけどA1000系でしたよ。。。

ネバネバを削ってたもの。。。

いいよ、2017で作り直すから

あっ

ぶつけた。。。

ぶつけた。。。メネジ切るので目盛に頼っていたら刃先の厚さ引いとくの忘れてた。。。

全体的に0.5mm奥側に削って許せる範囲か⁈

どうせならもう0.5mm削っても良かったな

なんとか旋盤加工を終えてフライス盤で4面加工

あぁ・・・動いた

変形を嫌ってしっかり締めなかったのが裏目にでた。

もうダメ

一度ケチがついたら、またケチがつくから慎重にやれよと言われています。

この歳になってもこうなるなんて自己嫌悪です

反省して一から出直します。