› V=πdn/1000 › フライス

› V=πdn/1000 › フライス2016年11月03日

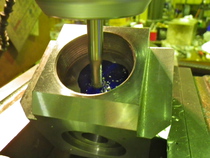

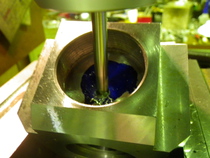

557 こいつもか

サイズ:φ13.8-φ11×L10 材質:A2017

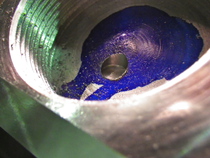

この溝をよーく見て ください。

ください。

上側がわずかに大きくなっているテーパ溝なんです。

わかりませんよね。画角の歪みの方が大きいかも。

その角度、1度!

その差が0.07mmしかありませんからこんな写真では分かるはずがない。

どうやったかというと、

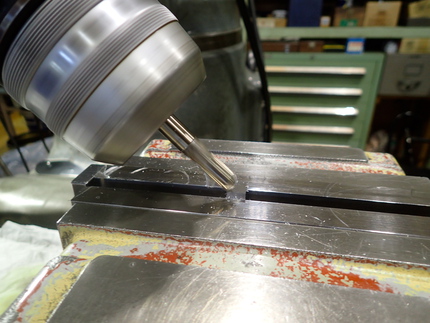

テーパエンドミルを使いました。

イメージ↓

すでに角度がついていますから溝方向に加工して幅を整えればできあがりです

この溝をよーく見て

ください。

ください。上側がわずかに大きくなっているテーパ溝なんです。

わかりませんよね。画角の歪みの方が大きいかも。

その角度、1度!

その差が0.07mmしかありませんからこんな写真では分かるはずがない。

どうやったかというと、

テーパエンドミルを使いました。

イメージ↓

すでに角度がついていますから溝方向に加工して幅を整えればできあがりです

2016年06月15日

533 ミクロの世界

1ミクロン(μm)は1/1000ミリメートル(0.001mm)

コピー用紙等が80ミクロン(μm)、0.080mm。髪の毛の太さもそのくらいです。

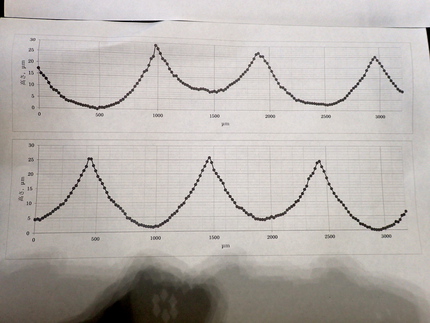

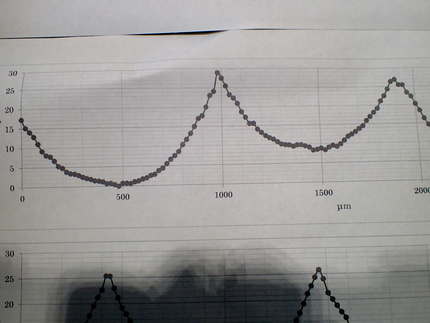

前回のディンプル加工なんですが、学生さんが3次元測定器で測ったところこんな結果が出たそうです。

水へ方向に20μmずつ測定しているそうです。

上の右から2番目が少し浅くなってます。

10μmほどだそうです。

よーく見ると 規則的に並んでいるダイヤ柄に小さなダイヤがあったします。

規則的に並んでいるダイヤ柄に小さなダイヤがあったします。

水平方向のズレではなく深さ方向の違いが出ているのではないかと思われます。

最大の深さが27μm程度なので、その影響は大きいとのこと。

機械の最小目盛りが0.01mm(10μm)なのですが、人間のやることですから間違うこともあると思いますが(汎用機でやっています。)1目盛り間違えることは少ないと思います。

切込みが0.1mm以下ですし、切削量はわずかなので切削状態が安定していないのかもしれません。

刃先の喰いつき具合や主軸等の逃げなども考えられますし、素材の変質などもあるかもしれません。

なかなか深い問題です。ナノ加工とかはどうなってるんでしょうね。

コピー用紙等が80ミクロン(μm)、0.080mm。髪の毛の太さもそのくらいです。

前回のディンプル加工なんですが、学生さんが3次元測定器で測ったところこんな結果が出たそうです。

水へ方向に20μmずつ測定しているそうです。

上の右から2番目が少し浅くなってます。

10μmほどだそうです。

よーく見ると

規則的に並んでいるダイヤ柄に小さなダイヤがあったします。

規則的に並んでいるダイヤ柄に小さなダイヤがあったします。水平方向のズレではなく深さ方向の違いが出ているのではないかと思われます。

最大の深さが27μm程度なので、その影響は大きいとのこと。

機械の最小目盛りが0.01mm(10μm)なのですが、人間のやることですから間違うこともあると思いますが(汎用機でやっています。)1目盛り間違えることは少ないと思います。

切込みが0.1mm以下ですし、切削量はわずかなので切削状態が安定していないのかもしれません。

刃先の喰いつき具合や主軸等の逃げなども考えられますし、素材の変質などもあるかもしれません。

なかなか深い問題です。ナノ加工とかはどうなってるんでしょうね。

2016年06月09日

532 拡大

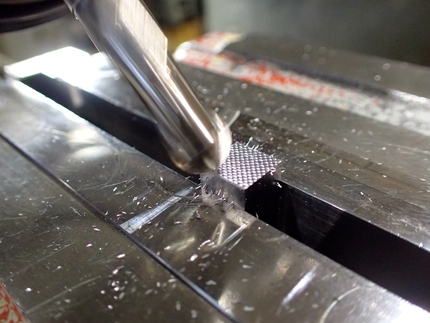

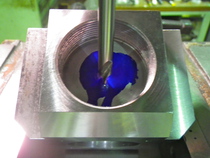

MAK55材にボールエンドミルでディンプルを加工しています。

φ10のボールエンドミルを1mm間隔の千鳥状に深さ0.025mm切り込んでいきます。

エンドミルの中心部分は切削速度が0になるのを避けて、ヘッドを傾けて加工しています。

そうするとこんな格子模様ができあがります。

拡大してみると(写真をクリックすると大きな画像が表示されます。)

これ以上の表面粗さを求められると砥石で加工するしかないのかな。

φ10のボールエンドミルを1mm間隔の千鳥状に深さ0.025mm切り込んでいきます。

エンドミルの中心部分は切削速度が0になるのを避けて、ヘッドを傾けて加工しています。

そうするとこんな格子模様ができあがります。

拡大してみると(写真をクリックすると大きな画像が表示されます。)

これ以上の表面粗さを求められると砥石で加工するしかないのかな。

2015年12月17日

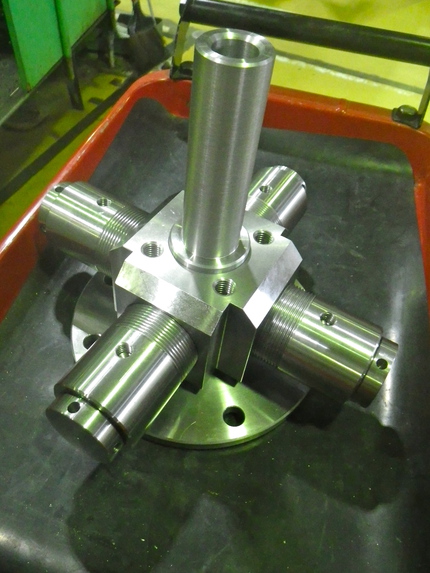

511 斜め穴

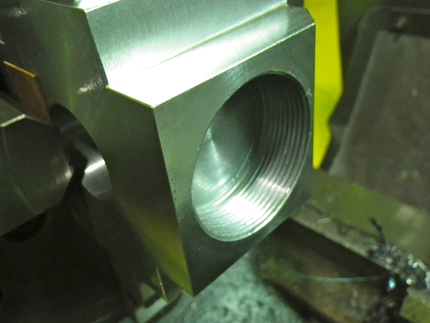

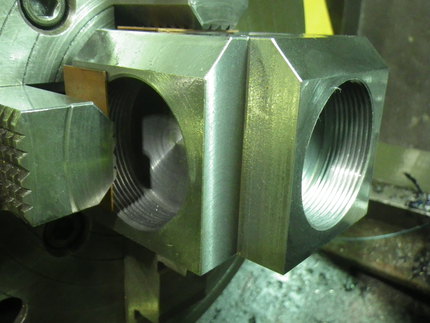

汎用旋盤でネジを切っています。

四角くなる前に両端の穴加工を終らせて、フライスで4面加工。

その後、四つ爪でチャッキングしてネジ加工

これを4面に加工します。

これで旋盤での加工は終わり。

再びフライスに戻って斜め穴加工。

はじめに穴の中心位置をケガいておきます。

角度をつけてバイスで固定してケガキとドリル位置を合わせます。

エンドミルでフラット面を作ります。

センタ穴を開けます。

ドリルで穴を貫通させます。

裏側から見てみると

無事につながったようです。

出口側も斜面に出てくるので要注意です。

完成!

他の部品と組み合わせてこうなるようです。

四角くなる前に両端の穴加工を終らせて、フライスで4面加工。

その後、四つ爪でチャッキングしてネジ加工

これを4面に加工します。

これで旋盤での加工は終わり。

再びフライスに戻って斜め穴加工。

はじめに穴の中心位置をケガいておきます。

角度をつけてバイスで固定してケガキとドリル位置を合わせます。

エンドミルでフラット面を作ります。

センタ穴を開けます。

ドリルで穴を貫通させます。

裏側から見てみると

無事につながったようです。

出口側も斜面に出てくるので要注意です。

完成!

他の部品と組み合わせてこうなるようです。

2015年07月24日

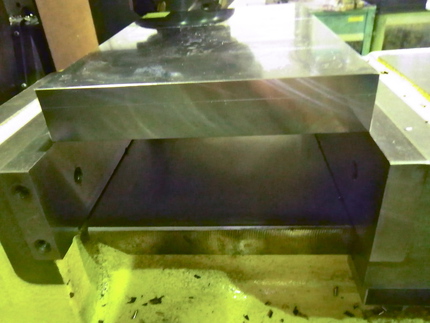

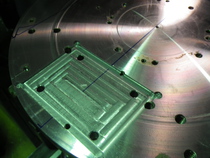

487 どの手でいくか、、、

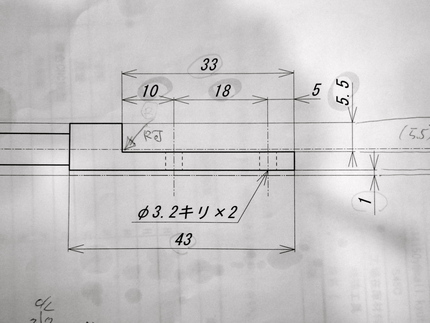

本日の課題

段付きに加工してある素材からのフライス加工です。2本分が十分に取れる長さがあります。

直径がでてないんですが、太い方が10ミリ、細い方が6ミリ。

直径10ミリのところを5.5ミリ削ると言うところがポイントです。

半径を超えていますからどういう風に保持するかが問題です。

いくつかの方法があると思います。

どれが正解と言うわけでもないと思います。

機械の特性、刃物のストック、段取り、仕事の流れ、作業者の好き嫌い、、、

同じ加工でもその時の状況によっても変わることもあるでしょう。

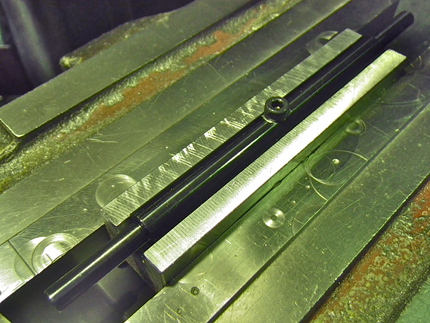

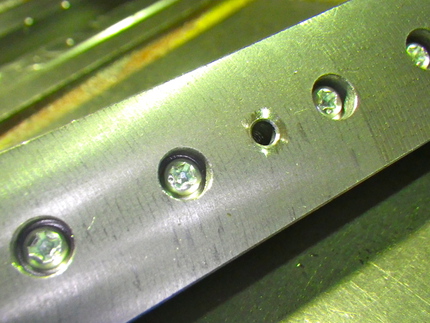

今回はこうなりました

10ミリの溝を彫って、そこにはめ込み、真ん中をネジで押さえています。

真ん中のネジだけだと浮き上がりそうなので裏からM3のネジで引きつけています。

このまま治具ごと削ってしまいます。

下からのネジも一緒に削り込んでも良いようになっています。

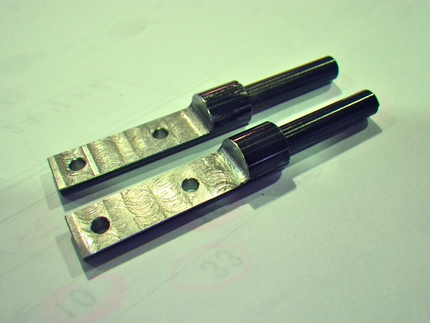

このあと2つに切り分けて長さを整え、M3のネジ部分を3.2キリに加工すればできあがりです。

段付きに加工してある素材からのフライス加工です。2本分が十分に取れる長さがあります。

直径がでてないんですが、太い方が10ミリ、細い方が6ミリ。

直径10ミリのところを5.5ミリ削ると言うところがポイントです。

半径を超えていますからどういう風に保持するかが問題です。

いくつかの方法があると思います。

どれが正解と言うわけでもないと思います。

機械の特性、刃物のストック、段取り、仕事の流れ、作業者の好き嫌い、、、

同じ加工でもその時の状況によっても変わることもあるでしょう。

今回はこうなりました

10ミリの溝を彫って、そこにはめ込み、真ん中をネジで押さえています。

真ん中のネジだけだと浮き上がりそうなので裏からM3のネジで引きつけています。

このまま治具ごと削ってしまいます。

下からのネジも一緒に削り込んでも良いようになっています。

このあと2つに切り分けて長さを整え、M3のネジ部分を3.2キリに加工すればできあがりです。

2014年12月08日

2014年11月26日

450 異型物

鋳造品など平滑な面がないと取り付けや加工で苦労します。

基準にもならないので寸法の決定にも影響します。

イケールに固定して穴加工

すでに加工されている穴を基準に位置を決めています。

並びを出しやすいように穴にピンを入れてセット。

次にテーブルに押さえ金で固定。

飛び出している2本の筒で一決め。

ヘッドを20度傾けて穴加工。

たった2つの穴を加工するだけですが、手間ひまがかかっています。

2014年10月29日

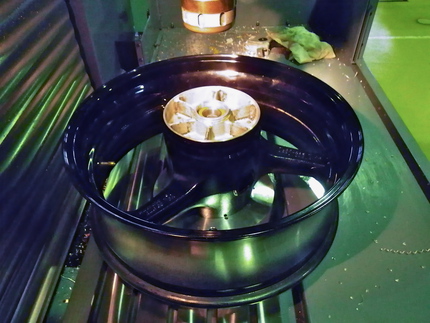

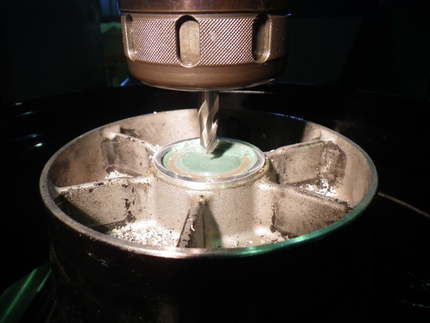

445 ワイド化

バイクのホィールをNCフライス盤で加工しています。

以前にも加工した事があるのですが、その時は旋盤で加工していました。

いつか記事をアップした事があったと思って全部見返したのですが、見つかりませんでした

どなたか見つけたら教えてください。

このブログ始める前だったかなぁ、、、

そんな古くないような気がするんだけどなぁ。。。

その時は、もう少し幅の狭いホィール(前輪)だったから、なんとか回せたようです。

今回はリム幅がワイドになって旋盤のベッドにわずかなながら当たって取り付けることすらできませんでした。

この際、旋盤のベッドも削っちゃうかとも思ったんですが自粛しました。

と言うことでNCフライス盤の出番となりました。

これなら円弧の加工も問題ありませんからね。

以前にも加工した事があるのですが、その時は旋盤で加工していました。

いつか記事をアップした事があったと思って全部見返したのですが、見つかりませんでした

どなたか見つけたら教えてください。

このブログ始める前だったかなぁ、、、

そんな古くないような気がするんだけどなぁ。。。

その時は、もう少し幅の狭いホィール(前輪)だったから、なんとか回せたようです。

今回はリム幅がワイドになって旋盤のベッドにわずかなながら当たって取り付けることすらできませんでした。

この際、旋盤のベッドも削っちゃうかとも思ったんですが自粛しました。

と言うことでNCフライス盤の出番となりました。

これなら円弧の加工も問題ありませんからね。

2014年09月03日

437 外しちゃいます。

フライスで板材の加工をやろうとしたのですが、、、

口金を目一杯広げているのですが数ミリ足りません

くぅ〜

こうなればやむを得ない。

口金を外します。

口金はバイス本体にネジ留めされています。

本体に傷がついたりしないように、焼き入れされた口金がついています。

口金が傷んできたら研削して再生できます。

その口金を外すと言うことは、本体に傷がつくリスクがあるので、できれば避けたいところ。

1枚で10数ミリありますから、2枚とも外してしまえば30ミリ近くクリアランスを確保できます。

今回は1枚だけで済むので、固定側の口金は付けたままで移動側を外します。

固定側は基準になる方ですから、なるべく守りたいですよね。

これでしっかり固定できて、効率的に加工することができます。

口金を目一杯広げているのですが数ミリ足りません

くぅ〜

こうなればやむを得ない。

口金を外します。

口金はバイス本体にネジ留めされています。

本体に傷がついたりしないように、焼き入れされた口金がついています。

口金が傷んできたら研削して再生できます。

その口金を外すと言うことは、本体に傷がつくリスクがあるので、できれば避けたいところ。

1枚で10数ミリありますから、2枚とも外してしまえば30ミリ近くクリアランスを確保できます。

今回は1枚だけで済むので、固定側の口金は付けたままで移動側を外します。

固定側は基準になる方ですから、なるべく守りたいですよね。

これでしっかり固定できて、効率的に加工することができます。

2014年08月18日

434 斜面

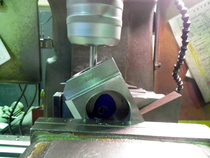

平板に斜めの穴を開けています。

ザグリでネジの頭を埋め込みます。

被削材を傾けるか、刃物を傾けるかなんですが、

工作物の取り付けとかを考えて

今回はフライス盤のヘッドを傾けることにしました。

本当は出口側も平面が必要ですが、このままドリル加工で完成

2014年08月12日

433 傾斜

円筒の先を斜めに削って、四角い面を創ります。

傾斜テーブルを30度傾けて、90度ずつ回転させて削っていきます。

この目盛りで合わせるのは、アバウト過ぎますよね

ちゃんとウォームが切ってあって、副尺で分(1/60度)までわかるようになっています。

2014年08月06日

432 一体化

こんな装置の部品を作りました。

1つずつ見てみると、

黄銅の丸い部品を囲む3つのアルミ部品とそれをつなぐ1枚のプレート。

そして両側に丸い部品が取り付けられています。

黄銅の部品が1つとアルミの部品が6つ。

アルミの6つの部品を1つで作った方が早かったんじゃないかな。

両側の丸い部品は中の穴が空けられれば機能は果たせます。取り付けるためにツバが付いているのですから。

バラバラの部品を組み立てるより、一体の方が精度も高くなるはず。

組み立て・取り付けも簡単になるだろうし。

真ん中(黄銅の部品が入る部分)を捨てるので材料がもったいないからだとか。。。

手間の方がもったいない気がするが・・・

なんなら真ん中の黄銅部品も併せて一体で作ってもいいのかも。

真ん中の形状が実験によって変わるからだとか言ってはいましたが。

2014年07月09日

428 一刀両断

円柱に斜めの溝を入れます。

溝幅0.5mm、深さ3.5mm(中心部分が最大で端に行くほど浅くなります。)、溝数8本

こんな細かな作業はCNCだ!と言うことで作業開始。

こんな細かな作業はCNCだ!と言うことで作業開始。

刃物は超硬の2枚刃エンドミル、溝深が深いのでロングタイプを使用。

切削条件がよくわからない。。。

回転はMAXの6000rpm、

送りは100mm/min。100÷6000÷2≓0.08(1刃あたり)

溝1本も完成させることなく破損

切り込み深さを0.025mmから0.01mmに変えて成功。

しかし、4本目の溝加工で2本目のエンドミルが破損

もう少し最適な条件を見つけられればうまくいったのかも。。。

初めショートで加工し、ロングで仕上げるとかの策もあったのかも。。。

溝は斜めだけど直線なのだから、、、

メタルソーで行けるんでは。

幸い0.5厚のメタルソーがあったので割出盤に素材をつかんで加工開始。

あっけなく、あっさりと終了・・・

溝幅0.5mm、深さ3.5mm(中心部分が最大で端に行くほど浅くなります。)、溝数8本

刃物は超硬の2枚刃エンドミル、溝深が深いのでロングタイプを使用。

切削条件がよくわからない。。。

回転はMAXの6000rpm、

送りは100mm/min。100÷6000÷2≓0.08(1刃あたり)

溝1本も完成させることなく破損

切り込み深さを0.025mmから0.01mmに変えて成功。

しかし、4本目の溝加工で2本目のエンドミルが破損

もう少し最適な条件を見つけられればうまくいったのかも。。。

初めショートで加工し、ロングで仕上げるとかの策もあったのかも。。。

溝は斜めだけど直線なのだから、、、

メタルソーで行けるんでは。

幸い0.5厚のメタルソーがあったので割出盤に素材をつかんで加工開始。

あっけなく、あっさりと終了・・・

2014年04月23日

418 首をかしげる

大きな円筒の外周のネジ穴が壊れてしまったので、一回り大きなサイズにすることになりました。

全円ではなく半円より少し大きいくらいなので、イケールに固定して加工します。

ネジ穴を円の中心にむけて空けなければいけないのですが、角度がついています。。。

ヘッドを振って加工します。45度と15度。

この機械の場合は、前面の固定のネジを緩めて、側面のネジで角度調整ができます。

全円ではなく半円より少し大きいくらいなので、イケールに固定して加工します。

ネジ穴を円の中心にむけて空けなければいけないのですが、角度がついています。。。

ヘッドを振って加工します。45度と15度。

この機械の場合は、前面の固定のネジを緩めて、側面のネジで角度調整ができます。

2014年04月01日

2014年03月04日

409 うまくいかない

横フライスでパイプの端面の加工をやっています。

フレームのパイプ同士がつながる部分の管端の処理です。

素材は1インチ管(外径25.4mm)肉厚1mmです。

変形しないように木製の詰め物をしています。

角度が大きい(加工距離が短い)時は問題ないのですが、

角度が浅くなったり、2方向の加工だったりすると端っこが巻き込んで変形してしまいます。

端は支えがない上に削られると更に弱くなりますからね。

角度が浅くなると接している距離が長くなるのも原因のようです。

理論的には先端の底歯が削っていて、側面は削っていないので巻き込まれないはずですが、切削している部分が何かの拍子で引っかかると、その変形がパイプ端にまでおよんで側面の刃に巻き込まれるのではないかと推測されます。

中にアンコ(木の詰め物)を入れて変形しないようにしているのですが、削ってしまえばアンコも削れているわけですから、あまり支えにはなっていいないのでしょう。

2方向目を加工する時にアンコを新しいもの(削れていないもの)に変えてみましたが、効果は薄いようです。

側面に刃があるから巻き込まれるのなら側面の刃がなければ良いのか。エンドミルの側面を削り落とすのはもったいないし。

刃物を1本バイトにして加工すれば良いのかもしれません。適当なホルダがなかったのでうまくいきませんでした。キチンとホルダを準備して試してみる必要があるな。。。

こういう方向の加工ならうまくいきそうなので、ボールエンドミルを使うと言う手もあるのかもしれません。

他のところでは、どの用な方法で加工されているのかな・・・

フレームのパイプ同士がつながる部分の管端の処理です。

素材は1インチ管(外径25.4mm)肉厚1mmです。

変形しないように木製の詰め物をしています。

角度が大きい(加工距離が短い)時は問題ないのですが、

角度が浅くなったり、2方向の加工だったりすると端っこが巻き込んで変形してしまいます。

端は支えがない上に削られると更に弱くなりますからね。

角度が浅くなると接している距離が長くなるのも原因のようです。

理論的には先端の底歯が削っていて、側面は削っていないので巻き込まれないはずですが、切削している部分が何かの拍子で引っかかると、その変形がパイプ端にまでおよんで側面の刃に巻き込まれるのではないかと推測されます。

中にアンコ(木の詰め物)を入れて変形しないようにしているのですが、削ってしまえばアンコも削れているわけですから、あまり支えにはなっていいないのでしょう。

2方向目を加工する時にアンコを新しいもの(削れていないもの)に変えてみましたが、効果は薄いようです。

側面に刃があるから巻き込まれるのなら側面の刃がなければ良いのか。エンドミルの側面を削り落とすのはもったいないし。

刃物を1本バイトにして加工すれば良いのかもしれません。適当なホルダがなかったのでうまくいきませんでした。キチンとホルダを準備して試してみる必要があるな。。。

こういう方向の加工ならうまくいきそうなので、ボールエンドミルを使うと言う手もあるのかもしれません。

他のところでは、どの用な方法で加工されているのかな・・・

タグ :鉄パイプ

2014年01月23日

402 変幻自在

またもや大物です。

今回はなんとかバイスでつかめる大きさですが、非力な私では持ち上げることができないので向きを変える作業も大変です

9.0×12.5×32.5=3656.25 比重7.8=28518.75 28.5キロ

9.0×14.5×32.5=4241.25 比重7.8=33081.75 33キロ

まずはフライス盤で6面を加工していきます。

立フライス盤状態(写真がありません

)

)直方体になったら切り欠き部分を加工します。

バイスを横向きに取り付けて横フライス盤状態

例のごとくフトコロが狭いのでギリギリでの取り付けとなっています。

大きな面取り部を加工します。

万能フライス盤大活躍です。

これで終わりでなかった・・・

2013年12月26日

399 変身

あれ

なにか変

ヘッドが横向いてる

このニイガタのフライス盤はヘッドを振ることができると以前に紹介していましたが、ここまで振って横フライスとして使うこともできます。

ただテーブルを目一杯手前に引いた状態でこの位置です。

テーブルの端とミーリングチャックの端面が同じくらい。

これに刃物つけて加工するわけですからフトコロが狭くなってしまいます。

例の鉄板の側面にφ30ミリの穴加工をします。

ドリルφ10→エンドミルφ20→エンドミルφ30

この作業領域を確保するため、刃物は最小限の長さで取り付けて、工作物を手前側で固定します。

工作物は大きくはみ出ています。

作業に追われて写真撮るのを忘れてた・・・

それでもなんとか4枚の鉄板を加工できました

今年の更新はこれが最後です。

この1年ご愛読?ありがとうございました。

良いお年をお迎えください

なにか変

ヘッドが横向いてる

このニイガタのフライス盤はヘッドを振ることができると以前に紹介していましたが、ここまで振って横フライスとして使うこともできます。

ただテーブルを目一杯手前に引いた状態でこの位置です。

テーブルの端とミーリングチャックの端面が同じくらい。

これに刃物つけて加工するわけですからフトコロが狭くなってしまいます。

例の鉄板の側面にφ30ミリの穴加工をします。

ドリルφ10→エンドミルφ20→エンドミルφ30

この作業領域を確保するため、刃物は最小限の長さで取り付けて、工作物を手前側で固定します。

工作物は大きくはみ出ています。

作業に追われて写真撮るのを忘れてた・・・

それでもなんとか4枚の鉄板を加工できました

今年の更新はこれが最後です。

この1年ご愛読?ありがとうございました。

良いお年をお迎えください

2013年12月16日

397 ヘビー級

大物が来ました

ヨコ470×タテ300×厚さ40ほどあります。

ヨコ470×タテ300×厚さ40ほどあります。

比重が約7.8ですから45kgほどになります。

女性ならばお姫様だっこですが、こいつはそうはいきません。

リフターでテーブルに載ってもらいます。

他にもやや小振りの2種類の計5枚

厚さ40ミリですから刃物をどうするか・・・

何回かに分けてー10ミリで4回とか20ミリで2回とかーという手もありますが、ちょっと手間と時間がかかりますね。

ラフィングのφ18のロングがあったのでこいつで一発で行くことに。

ラフィングのφ18のロングがあったのでこいつで一発で行くことに。

ラフィングというのは、歯が波状になっていて切り屑長さが短くなるようになっています。これで切削抵抗が減らせるのです。

3ミリずつくらい削っていけばなんといけそうです。

最後はφ20の通常のエンドミルで仕上げ加工しました。

モノが大きいのでテーブルに固定するだけでも大変です。

まあ、t(トン)とかの品物を加工しているところもあるわけですから、それから比べるとかわいいものなんでしょうね。

なんとか外周を寸法に整えることができました。

これで終わるわけでなくもう少し続きます。。。

比重が約7.8ですから45kgほどになります。

女性ならばお姫様だっこですが、こいつはそうはいきません。

リフターでテーブルに載ってもらいます。

他にもやや小振りの2種類の計5枚

厚さ40ミリですから刃物をどうするか・・・

何回かに分けてー10ミリで4回とか20ミリで2回とかーという手もありますが、ちょっと手間と時間がかかりますね。

ラフィングというのは、歯が波状になっていて切り屑長さが短くなるようになっています。これで切削抵抗が減らせるのです。

3ミリずつくらい削っていけばなんといけそうです。

最後はφ20の通常のエンドミルで仕上げ加工しました。

モノが大きいのでテーブルに固定するだけでも大変です。

まあ、t(トン)とかの品物を加工しているところもあるわけですから、それから比べるとかわいいものなんでしょうね。

なんとか外周を寸法に整えることができました。

これで終わるわけでなくもう少し続きます。。。

2013年11月28日

394 円弧

円弧状の突起を加工しています。

これこそCNCの出番なのですが、ただいま不調でお休み中

仕方なく汎用フライス盤に円テーブルを載せて、治具を介して取り付けています。

仕方なく汎用フライス盤に円テーブルを載せて、治具を介して取り付けています。

ただ取り付けるだけでは、位置が決まらないので形状に合わせた凹みを加工しています。

ただ取り付けるだけでは、位置が決まらないので形状に合わせた凹みを加工しています。

もう一つ、逆に円弧の溝を同じ要領で加工します。

なんとかシャコ万で固定できました。

この溝にはめてスライドさせるようです。

これこそCNCの出番なのですが、ただいま不調でお休み中

もう一つ、逆に円弧の溝を同じ要領で加工します。

なんとかシャコ万で固定できました。

この溝にはめてスライドさせるようです。