› V=πdn/1000 › 旋盤

› V=πdn/1000 › 旋盤2020年10月26日

781 輪切り

以前に突っ切りに関する記事がありました。

それを受けてこんな記事も書いてました。

そして今回。

円板を作ります。

先に溝を入れます。

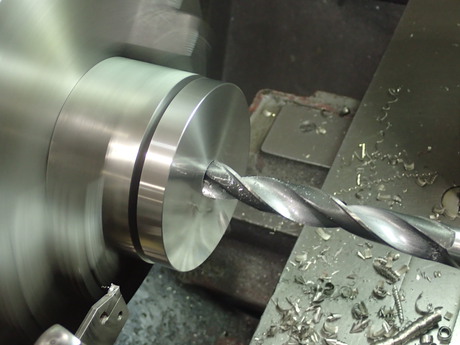

ドリルで中心穴を開けていきます。

そして、切断成功!

これだと支えておかなくても飛んでいかない。

重くても、回転が速くても割と安心

これをCNC旋盤でやりたかった。

そのうちリベンジの機会が来るでしょう。

それを受けてこんな記事も書いてました。

そして今回。

円板を作ります。

先に溝を入れます。

ドリルで中心穴を開けていきます。

そして、切断成功!

これだと支えておかなくても飛んでいかない。

重くても、回転が速くても割と安心

これをCNC旋盤でやりたかった。

そのうちリベンジの機会が来るでしょう。

2020年10月08日

778 伝わるかなぁ

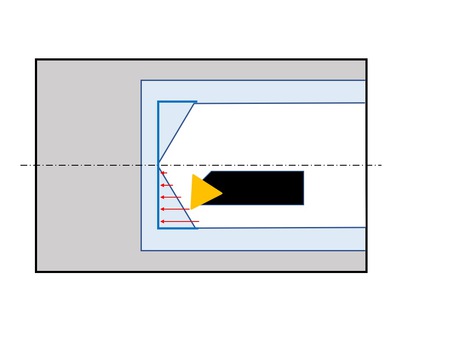

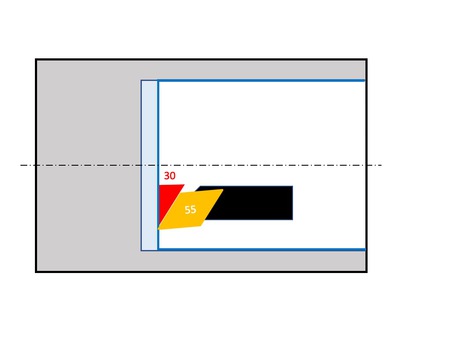

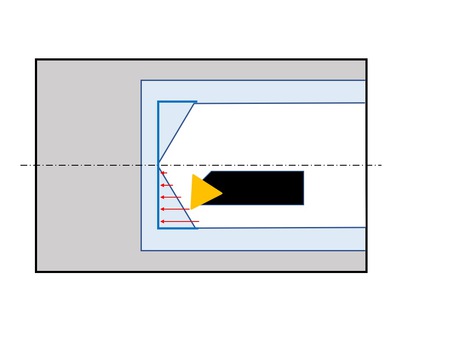

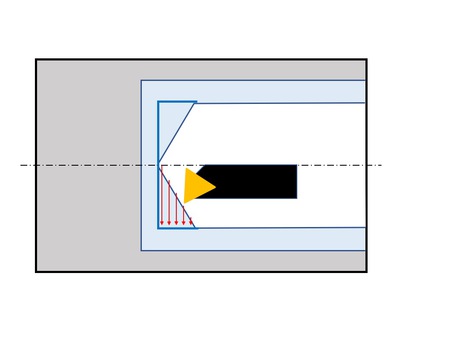

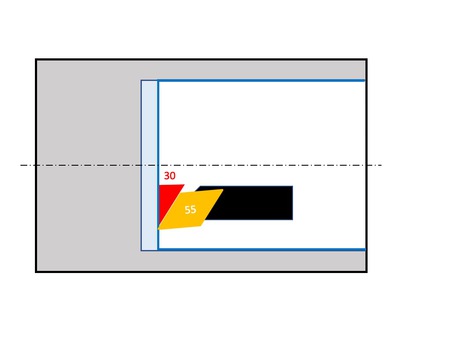

前回、言いたかったことを図にしてみました。

青い部分をバイトで削り取ります。

ドリルで下穴を開けています。(図の白い部分)

直径方向、あるいは長さ方向にバイトを動かして繰り広げていきます。

このあたりまでは、加工できますね。

この後、穴底の底面部分を削っていくことになります。

ここで問題になるのが、切刃角です。切刃と加工物の間の角度です。図の赤い三角形のトンがった角の角度。

この形のバイトなら切刃角は1〜3度くらいですね。

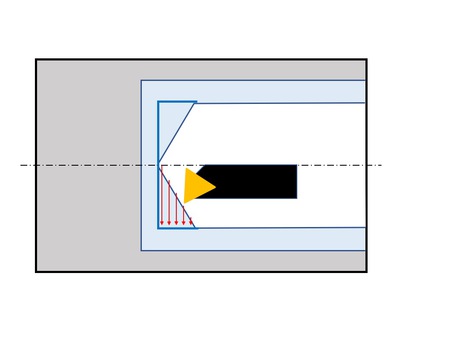

これだと5度になります。

これくらい小さい角度だと端面(底面)方向に切り込むのが難しくなります。

切り込みに対して切刃長さ(加工物と接して削っている部分の長さ)が長くなります。

0.5mm切り込むと5mmくらいになります。これくらいになると大きな負担がかかり、面精度に影響が出たり、刃物が損傷することにつながります。

実際には0.2〜0.3mm程度ずつ切り込んで加工しています。

ドリルの下穴をギリギリまで入れていれば、取り代が少ないので楽ですが、ドリルの深さをコントロールするのは難しいですね。

切れ刃角の大きいバイトであれば、深く切り込めそうです。

その場合、ある程度刃先角を尖らせないといけなくなります。刃先が弱くなり、負担がかかると損傷しやすくなります。

それでも1mmくらいは切り込めそうです。

この手のバイトを手配しますか。。。

皆さんは、どのように加工しているんでしょうか?

特にNCのプログラムはどういう風に組んでいるのでしょうか?

もっと簡単な方法があるんでしょ

誰か教えてください!

青い部分をバイトで削り取ります。

ドリルで下穴を開けています。(図の白い部分)

直径方向、あるいは長さ方向にバイトを動かして繰り広げていきます。

このあたりまでは、加工できますね。

この後、穴底の底面部分を削っていくことになります。

ここで問題になるのが、切刃角です。切刃と加工物の間の角度です。図の赤い三角形のトンがった角の角度。

この形のバイトなら切刃角は1〜3度くらいですね。

これだと5度になります。

これくらい小さい角度だと端面(底面)方向に切り込むのが難しくなります。

切り込みに対して切刃長さ(加工物と接して削っている部分の長さ)が長くなります。

0.5mm切り込むと5mmくらいになります。これくらいになると大きな負担がかかり、面精度に影響が出たり、刃物が損傷することにつながります。

実際には0.2〜0.3mm程度ずつ切り込んで加工しています。

ドリルの下穴をギリギリまで入れていれば、取り代が少ないので楽ですが、ドリルの深さをコントロールするのは難しいですね。

切れ刃角の大きいバイトであれば、深く切り込めそうです。

その場合、ある程度刃先角を尖らせないといけなくなります。刃先が弱くなり、負担がかかると損傷しやすくなります。

それでも1mmくらいは切り込めそうです。

この手のバイトを手配しますか。。。

皆さんは、どのように加工しているんでしょうか?

特にNCのプログラムはどういう風に組んでいるのでしょうか?

もっと簡単な方法があるんでしょ

誰か教えてください!

タグ :旋盤

2020年10月02日

777 今さら・・・

これ作ります。

難しいところは特にありませんね。

素材はS45Cのミガキ材。外径の加工は必要なし。

最近の悩みどころ、穴加工

前切れ刃角が大きければ端面から突っ込んで繰り広げていくという方法もあります。

切れ刃角が小さいとほとんど切り込むことができません。

一般的?には、ドリルで下穴を開けておいて、バイトで繰り広げという感じでしょうか。

ドリルの先端は円錐になっています。

これをバイトで繰り広げていきます。

中心部に穴があったり、このように中心部分に窪みを許容してくれると楽なのですが、真っ平らに仕上げるとなると冒頭の話に戻って、少しずつ切り込んでいくしかなくなります。

もっと画期的なTKG的なことがあるんじゃないかと考えてしまいます。

最近、NC旋盤使い出したので、汎用機で手探りで加工していた時は適当でよかったのが、誤魔化しが効かなくなって、数字で求められるので悩んでいます。

今更ですが、皆さんどうやってるんでしょうか?

何を言いたいかボヤけてきたので次回に続く

難しいところは特にありませんね。

素材はS45Cのミガキ材。外径の加工は必要なし。

最近の悩みどころ、穴加工

前切れ刃角が大きければ端面から突っ込んで繰り広げていくという方法もあります。

切れ刃角が小さいとほとんど切り込むことができません。

一般的?には、ドリルで下穴を開けておいて、バイトで繰り広げという感じでしょうか。

ドリルの先端は円錐になっています。

これをバイトで繰り広げていきます。

中心部に穴があったり、このように中心部分に窪みを許容してくれると楽なのですが、真っ平らに仕上げるとなると冒頭の話に戻って、少しずつ切り込んでいくしかなくなります。

もっと画期的なTKG的なことがあるんじゃないかと考えてしまいます。

最近、NC旋盤使い出したので、汎用機で手探りで加工していた時は適当でよかったのが、誤魔化しが効かなくなって、数字で求められるので悩んでいます。

今更ですが、皆さんどうやってるんでしょうか?

何を言いたいかボヤけてきたので次回に続く

タグ :s45c

2020年09月16日

775 ネタ切れ間近

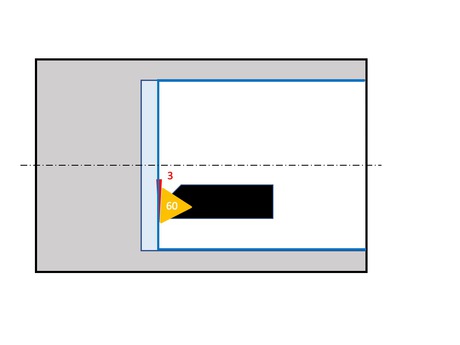

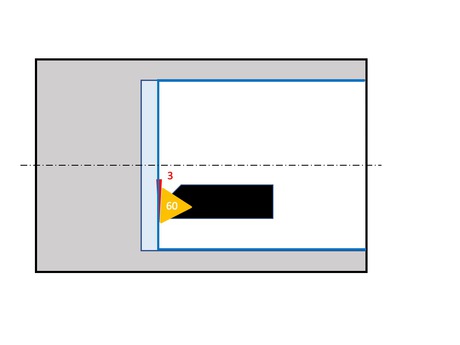

ドリルの深穴加工です。

直径3.1で深さ65ミリ。直径比20倍以上。

まあ、入り口に直径6.1が33ミリ開けられるので、実質32ミリ。

でもドリルは65ミリと保持する部分の長さが必要です。

切れ刃の溝部分が30ミリくらいで、全長100ミリくらいが理想か。

カタログで良さげなのを発注するも在庫なしで時間がかかるとのこと。

仕方なく代替品を持ってきてもらう。

長いな。。。

深穴のドリル加工はCNCが楽ですね。

切りクズが詰まるとドリルが折れてしまうので、何度もドリルを出し入れする必要があります。穴が深くなるほど切りクズが出にくくなるので大変です

汎用旋盤の芯押し台のハンドルをグルグル回していたら、やられます・・・10本なんて気が遠くなります

70ミリだけ突き出して取り付けて実行!

この工程だけなら1分ほどで終わります。

続きを読む

2020年09月04日

773 あの手この手

これをφ6のミガキ棒から削り出します。

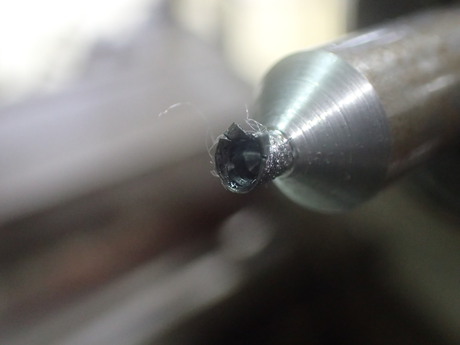

作戦1

まずは先端を尖らせて

逆センターで支える。このサイズの逆センターは無いので黄銅で作ってドリルチャックに保持。滑り軸受になるけど妥協。

“こういう時は一気に削った方が良いんだよ”ということで、切り込み1.5mmでGo!

あぁ

曲がった。チップが欠けて曲がったのかも。

写真を撮ろうとしてたら、こうなって慌てています

これは想定内

作戦2

ならば切り込み0.5mmずつで行ってみよう。

真ん中が逃げて径が大きくなるので、最終パスを同じ目盛りで2回ほど削ると0.03mm程度におさまりました。

とりあえずできました!

作戦3

しかし、黄銅の逆センターでは耐えられないので、鋼製に変更。

このサイズの穴で角度を合わせるのは難しいのでセンタードリルで代用。90度の方が近いけれど外周に近いところを支えたかったので60度にしました。

鉄と鉄だと摩擦、摩耗が気になるので、油で潤滑してみる。

なんとか加工したものの逆センターは激しい摩耗

製品にも傷が

少し長めに作っておいて傷の部分を消すとするかな。。。

逆センターを補修して2本目では、ついに破損

作戦4

やっぱり回転しないとダメなのか。

別件でストックしていたベアリングでライブセンター化

これは全然ダメ

刃物を当てたとたんに逃げる。センター側の剛性不足です。可動部分が増えたので、この程度のベアリング1個じゃ耐えきれないようです。

作戦5

大幅に変更。

最初に尖らせて逆センターで支える方法は諦めました。

通常のセンターで支えて、長めに作っておいてセンター穴を後で削り落とす方法に

やっぱりこれだよ

しかし、チップが欠けまくり

径が細いので回転数が足りないことは間違いないが、そんなに高速で回すこともできない。

サーメット、ノーズR0.2、送り0.118mm/rev、回転数1050rpm、切り込み0.3mm

作戦6

ガサガサ漁って、それっぽいチップで

悪くない感じ、これで最後までいけました。

長さを揃えて

と思ったら、少し足りない・・・後でその原因が判明。

端面はなるべく削らないようにして反対側で厚さ調整

なぜかこの部分が長くできてた?原因は後ほど判明。

センター穴を削り落として、トンガリを形成

溝加工

長ーく突き出ていますが、こちらの方が長さ決めしやすい。

加工位置はチャック近くなので問題ありません。

なんだか寸法が決まらないなぁ。と思っていたら刃物の幅が1.5mmだった。勝手に2mmだと思い込んでた。これで全長が足りなかった分も救われたわけだ。

これでようやく完成

作戦1

まずは先端を尖らせて

逆センターで支える。このサイズの逆センターは無いので黄銅で作ってドリルチャックに保持。滑り軸受になるけど妥協。

“こういう時は一気に削った方が良いんだよ”ということで、切り込み1.5mmでGo!

あぁ

曲がった。チップが欠けて曲がったのかも。

写真を撮ろうとしてたら、こうなって慌てています

これは想定内

作戦2

ならば切り込み0.5mmずつで行ってみよう。

真ん中が逃げて径が大きくなるので、最終パスを同じ目盛りで2回ほど削ると0.03mm程度におさまりました。

とりあえずできました!

作戦3

しかし、黄銅の逆センターでは耐えられないので、鋼製に変更。

このサイズの穴で角度を合わせるのは難しいのでセンタードリルで代用。90度の方が近いけれど外周に近いところを支えたかったので60度にしました。

鉄と鉄だと摩擦、摩耗が気になるので、油で潤滑してみる。

なんとか加工したものの逆センターは激しい摩耗

製品にも傷が

少し長めに作っておいて傷の部分を消すとするかな。。。

逆センターを補修して2本目では、ついに破損

作戦4

やっぱり回転しないとダメなのか。

別件でストックしていたベアリングでライブセンター化

これは全然ダメ

刃物を当てたとたんに逃げる。センター側の剛性不足です。可動部分が増えたので、この程度のベアリング1個じゃ耐えきれないようです。

作戦5

大幅に変更。

最初に尖らせて逆センターで支える方法は諦めました。

通常のセンターで支えて、長めに作っておいてセンター穴を後で削り落とす方法に

やっぱりこれだよ

しかし、チップが欠けまくり

径が細いので回転数が足りないことは間違いないが、そんなに高速で回すこともできない。

サーメット、ノーズR0.2、送り0.118mm/rev、回転数1050rpm、切り込み0.3mm

作戦6

ガサガサ漁って、それっぽいチップで

悪くない感じ、これで最後までいけました。

長さを揃えて

と思ったら、少し足りない・・・後でその原因が判明。

端面はなるべく削らないようにして反対側で厚さ調整

なぜかこの部分が長くできてた?原因は後ほど判明。

センター穴を削り落として、トンガリを形成

溝加工

長ーく突き出ていますが、こちらの方が長さ決めしやすい。

加工位置はチャック近くなので問題ありません。

なんだか寸法が決まらないなぁ。と思っていたら刃物の幅が1.5mmだった。勝手に2mmだと思い込んでた。これで全長が足りなかった分も救われたわけだ。

これでようやく完成

2020年08月28日

772 黒

2020/07/03

コークスです。石炭を蒸し焼きにしたらできるヤツですね。鍛造の実習で燃料として使っています。今回は燃やすのではなく、削ります。材料試験のためにΦ10×10mm程度に切り出したいとの依頼です。削れるかな?削れそうだけど、脆そう=割れそうそれよりこの不定形な形をどうやって保持するかが問題ですね…

前回は、丸く削って切り分けるダンドリだったのですが、今回は始めから短く切って丸く削るダンドリ。

ファインカッターで、15×15程度、厚さ10ミリに切り分ける。

この段階で正確に10ミリ厚ができればよかったのだがファインカッターでの加工上それは難しく、平行度も怪しい。

このままだと丸くなるのに時間がかかるので、グラインダーで角を落としておく。

こんな感じで押さえ込んで削っていきます。

チャック側は、コレットを介して10ミリの丸棒をチャッキングして、先端を8ミリに削っています。

心押し台側も同様な押さえを作ってセンターで押し付けて保持します。

チャックと心押し台の間に不安定なものが2つあるのでブレないように保持しにくい。

次は、ベアリングを介してドリルチャックで押さえるようにしよう。

刃物は、超硬の真剣バイト。

どうしても出口側が欠けてしまうので、最後の1ミリくらいは、少しだけ逆側(左から右)から削っておきます。0.1ミリくらい残して最後の仕上げで段差が付かないようにしています。

通常(右から左)に送って仕上げていきます。

長さ寸法と端面の直角を出すためにコレットチャックで保持して端面を削ります。ここは超硬片刃バイトで。

これでなんとか完成

12個の素材から8個できました。写真には7個しか写っていませんが。

途中で砕け散りました

作業後は、機械も手も真っ黒です

2020年08月12日

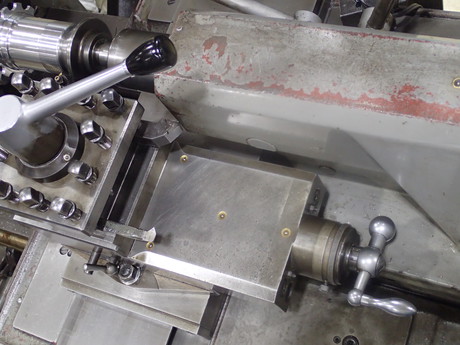

769 どっちが早い?

角か丸かなら、いつもは丸からと言っています。

φ130のS45Cの素材から

端面、内径、外径加工

ステッキで突っ切り落とします。

裏面を所定の厚さまで削ります。

この後、フライス盤で加工されてできあがり!

これなら10ミリ厚の板材から穴だけ加工した方が早くない?早いよね。

4爪チャックも付いていたし。チャック付け替える手間考えても早そう。

φ130のS45Cの素材から

端面、内径、外径加工

ステッキで突っ切り落とします。

裏面を所定の厚さまで削ります。

この後、フライス盤で加工されてできあがり!

これなら10ミリ厚の板材から穴だけ加工した方が早くない?早いよね。

4爪チャックも付いていたし。チャック付け替える手間考えても早そう。

2020年08月06日

768 再加工

ネジが入らないので、どうにかして欲しいという依頼です。

ネジ溝をわずかに深くするか、広くするか、の追加工をします。

学生さんは、そんなことできるんですか!といった反応

ここで解説しておきましょう。

チャックで保持する部分が異形なのでジグを使って固定します。もともと、これを作るときに使っていたジグを使えるので問題ありません。

旋盤に製品とネジ切りバイト(刃物)をつけて、ネジを切るときのように、ピッチに合わせた送りを選んで、ハーフナットをかまして、ちょっとだけ回転させます。

製品の位置もバイトの位置も適当につけているのでバラバラで合っていません。

刃物台の横送りハンドルを使ってバイトの位置がネジ溝に合うように調整します。

ここまで来れば、通常のネジ切りと同じ要領で大丈夫ですね。

あまり切り込みすぎると、ユルユルのネジになってしますので要注意です。

今回は幅方向に0.05mmほど広げれば大丈夫でした。

手研ぎのハイスのバイトに比べると、超硬で成形されたバイトになって精度はグッと良くなっていると思います。

相手のネジがあれば合わせて確認できるのですが、今回は間に合わなかったためこうなってしまいました。

緩めに作っておけば良かったのでしょうが、力がかかる部分なのでキッチリ目に作っていたことがアダとなりました。

ある意味、想定内の案件でした。

ネジ切りについては、あまり詳しく触れてこなかったので機会をみつけて紹介したいと思います。

ネジ溝をわずかに深くするか、広くするか、の追加工をします。

学生さんは、そんなことできるんですか!といった反応

ここで解説しておきましょう。

チャックで保持する部分が異形なのでジグを使って固定します。もともと、これを作るときに使っていたジグを使えるので問題ありません。

旋盤に製品とネジ切りバイト(刃物)をつけて、ネジを切るときのように、ピッチに合わせた送りを選んで、ハーフナットをかまして、ちょっとだけ回転させます。

製品の位置もバイトの位置も適当につけているのでバラバラで合っていません。

刃物台の横送りハンドルを使ってバイトの位置がネジ溝に合うように調整します。

ここまで来れば、通常のネジ切りと同じ要領で大丈夫ですね。

あまり切り込みすぎると、ユルユルのネジになってしますので要注意です。

今回は幅方向に0.05mmほど広げれば大丈夫でした。

手研ぎのハイスのバイトに比べると、超硬で成形されたバイトになって精度はグッと良くなっていると思います。

相手のネジがあれば合わせて確認できるのですが、今回は間に合わなかったためこうなってしまいました。

緩めに作っておけば良かったのでしょうが、力がかかる部分なのでキッチリ目に作っていたことがアダとなりました。

ある意味、想定内の案件でした。

ネジ切りについては、あまり詳しく触れてこなかったので機会をみつけて紹介したいと思います。

タグ :旋盤

2020年07月15日

766 揃わない

樹脂の端面を削って長さを揃えています。

加工物が柔らかいのでキズがつかないようにジグを介してチャッキング(保持)しています。

一度、目盛りを合わせてしまえば同じ長さでできあがるはずなんですが、どうも長さがそろいません

どうやらジグの向きで変わるようです。

ジグは円筒を切り欠いただけの単純なもの

平行度とかが影響しているのでしょうかね。

2020年07月03日

764 不定形

コークスです。石炭を蒸し焼きにしたらできるヤツですね。

鍛造の実習で燃料として使っています。

今回は燃やすのではなく、削ります。

材料試験のためにΦ10×10mm程度に切り出したいとの依頼です。

削れるかな?

削れそうだけど、脆そう=割れそう

それより

この不定形な形をどうやって保持するかが問題ですね。

両頭グラインダーである程度平面に削ってファインカッターで切断します。

15mm程度の角柱にします。

これを旋盤にくわえて、軽くセンターを押して、長さ20mmほど削っていきます。

外してみると、割れています

内部にクラックも潜在しているので割れの要因になっているのかもしれません。これを判断して避けるのは難しいので、数多く作って良いものを選ぶしかなさそうです。

旋削後の加工面の状態

ある程度の形にはできることがわかったので、次はダンドリを変えてやってみる予定です。

その様子は、後日お届けする予定です。

タグ :旋盤

2020年06月12日

760 長いものに巻かれる

塩ビのフランジの外形を加工しています。

樹脂系は切り屑が切れずにつながって長〜くなりやすいので、こうなります

こうなると切り屑の処理に時間がかかります。

これにはいくつかのパターンがあります。

最初からダメダメ

最初は順調だが最後に巻き取られる

巻き取られる前に送りを止めて、切り屑を一旦切れば全部が巻き取られることはないんでしょうが。その見極めは難しい。

キレイに飛んでる

この形が理想なのですが微妙な条件のようで、1パス目はキレイに飛んでも、2パス目はダメダメパターンってなこともしょっちゅうです。

樹脂系は切り屑が切れずにつながって長〜くなりやすいので、こうなります

こうなると切り屑の処理に時間がかかります。

これにはいくつかのパターンがあります。

最初からダメダメ

最初は順調だが最後に巻き取られる

巻き取られる前に送りを止めて、切り屑を一旦切れば全部が巻き取られることはないんでしょうが。その見極めは難しい。

キレイに飛んでる

この形が理想なのですが微妙な条件のようで、1パス目はキレイに飛んでも、2パス目はダメダメパターンってなこともしょっちゅうです。

2020年04月07日

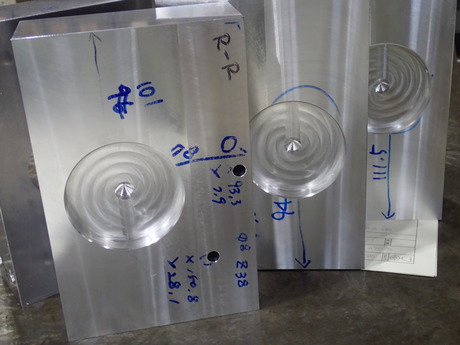

756 ディスク

SUS303の4mm板材からレーザー加工されたディスク。最大径200mm、内径90mm。

この表面を削ってくれとの依頼

303の黒皮なのでそんなに難しくはないはず。

ただし、かなりの断続切削 刃先が叩かれまくるのでどこまで耐えられるかが心配

刃先が叩かれまくるのでどこまで耐えられるかが心配

とりあえず3爪の生爪で内張してチャッキング

バイトはいつもの超硬P種、ノーズR0.8

予想通り?ビビって仕上がらない

ジグに貼り付けるしかないか

ディスクの3ミリ穴を3.3に拡大

M4のタップをたてる

6ヶ所2列×4枚=48ヶ所! タッパーあって良かった

ついでにディスクの変形発見 皿形に変形しているようです。最大0.5ミリほど空いています。レーザー加工の熱で変形したかな。

皿形に変形しているようです。最大0.5ミリほど空いています。レーザー加工の熱で変形したかな。

歪みを全部取るとかなり薄くなるので、そこそこの塩梅で

割り出し盤で穴あけした面板(角度が微妙で大変だった )に取り付け。

)に取り付け。

ジグの面で芯出し

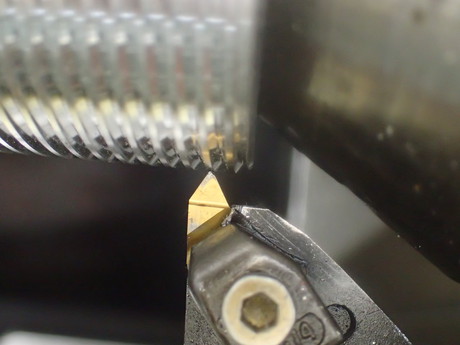

探していたら変なチップが出てきたのでお試し

サーメットで衝撃に弱そう。だけどノーズR1.2は丈夫そう。ビビらなければ面粗さはうまくいきそう。

切り込み0.1mm、回転数250rpm、送り0.18mm/rev

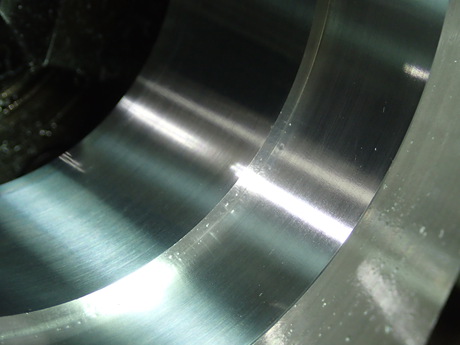

なかなかキレイ

なんとかこれで4枚裏表8面加工できました。

この表面を削ってくれとの依頼

303の黒皮なのでそんなに難しくはないはず。

ただし、かなりの断続切削

刃先が叩かれまくるのでどこまで耐えられるかが心配

刃先が叩かれまくるのでどこまで耐えられるかが心配

とりあえず3爪の生爪で内張してチャッキング

バイトはいつもの超硬P種、ノーズR0.8

予想通り?ビビって仕上がらない

ジグに貼り付けるしかないか

ディスクの3ミリ穴を3.3に拡大

M4のタップをたてる

6ヶ所2列×4枚=48ヶ所! タッパーあって良かった

ついでにディスクの変形発見

皿形に変形しているようです。最大0.5ミリほど空いています。レーザー加工の熱で変形したかな。

皿形に変形しているようです。最大0.5ミリほど空いています。レーザー加工の熱で変形したかな。歪みを全部取るとかなり薄くなるので、そこそこの塩梅で

割り出し盤で穴あけした面板(角度が微妙で大変だった

)に取り付け。

)に取り付け。ジグの面で芯出し

探していたら変なチップが出てきたのでお試し

サーメットで衝撃に弱そう。だけどノーズR1.2は丈夫そう。ビビらなければ面粗さはうまくいきそう。

切り込み0.1mm、回転数250rpm、送り0.18mm/rev

なかなかキレイ

なんとかこれで4枚裏表8面加工できました。

2020年04月01日

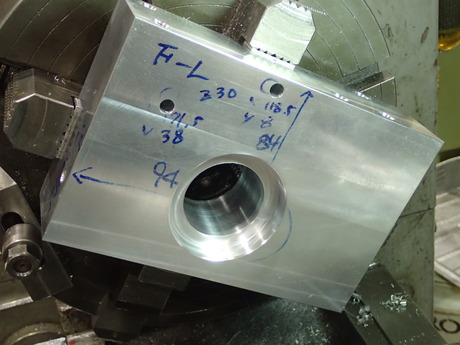

755 くせになる

この時期恒例のあの部品です。

フライスで、ここまで下ごしらえしていただきました。

直立ボール盤で、ウチにある最大のドリル、直径50ミリで下穴を開けます。

ドリルで穴を開けるにはボール盤が効率的です。旋盤だと心押台のハンドルを何度もクルクル回さなければならず心身ともに疲れます

旋盤に四爪で保持します。フライスで加工された穴を基準に心振れと面振れを0.01mm程度に収めます。

厚さを加工します。荒削りは、ハイスの剣バイトを使っています。5ミリ削ります。切り込み2.5mm、送り0.23mm/revでいきます。

ハイスの方が刃先をシャープにできる。切れ刃角があった方が切削抵抗が少ない。といった理由です。以前、薄いフランジ形状を加工した時に熱の発生が少なく変形しなかったので、この方法を採用しています。

仕上げは、超硬の片刃バイトで行いました。たまたま付いていたから

穴の荒加工です。

穴径を50から80ほどまで広げる必要があります。

長さ方向に刃物を送って加工するのが一般的ですが、径方向に広げています。

前回の記事もこのダンドリでした。今回の素材はA7075ですので粘くもなく、切り屑処理も良いのですが、切り込みが大きい時はコチラの方が好みです。二次元切削が好きなのかもしれません

荒加工は、1回に4ミリずつ切り込んでいます。

仕上げ加工は、同じ刃物で、長さ方向に刃物を送って仕上げています。

裏返して同様に厚みと内径を加工します。

当初は外径荒加工と内径荒加工→内径仕上げ加工と外径仕上げ加工としていました。

その後、芯だし直後に精度が必要な穴加工をした方が良いとの判断で穴加工を優先するダンドリに変更しています。

この後、ワイヤー放電加工機やフライス盤で加工されて完成となります。まだ先は長い。

フライスで、ここまで下ごしらえしていただきました。

直立ボール盤で、ウチにある最大のドリル、直径50ミリで下穴を開けます。

ドリルで穴を開けるにはボール盤が効率的です。旋盤だと心押台のハンドルを何度もクルクル回さなければならず心身ともに疲れます

旋盤に四爪で保持します。フライスで加工された穴を基準に心振れと面振れを0.01mm程度に収めます。

厚さを加工します。荒削りは、ハイスの剣バイトを使っています。5ミリ削ります。切り込み2.5mm、送り0.23mm/revでいきます。

ハイスの方が刃先をシャープにできる。切れ刃角があった方が切削抵抗が少ない。といった理由です。以前、薄いフランジ形状を加工した時に熱の発生が少なく変形しなかったので、この方法を採用しています。

仕上げは、超硬の片刃バイトで行いました。たまたま付いていたから

穴の荒加工です。

穴径を50から80ほどまで広げる必要があります。

長さ方向に刃物を送って加工するのが一般的ですが、径方向に広げています。

前回の記事もこのダンドリでした。今回の素材はA7075ですので粘くもなく、切り屑処理も良いのですが、切り込みが大きい時はコチラの方が好みです。二次元切削が好きなのかもしれません

荒加工は、1回に4ミリずつ切り込んでいます。

仕上げ加工は、同じ刃物で、長さ方向に刃物を送って仕上げています。

裏返して同様に厚みと内径を加工します。

当初は外径荒加工と内径荒加工→内径仕上げ加工と外径仕上げ加工としていました。

その後、芯だし直後に精度が必要な穴加工をした方が良いとの判断で穴加工を優先するダンドリに変更しています。

この後、ワイヤー放電加工機やフライス盤で加工されて完成となります。まだ先は長い。

2020年03月26日

754 粘っこい

今回はコレ↓を作ります。

素材がA5052です。アルミニュームですが、ちょっと粘っこくて切削加工には不向きです。溶接する部品なので、この材料でないと不具合が出てしまうのでしかたありません。

まずは、汎用機で荒削りです。ドリルでφ35の下穴を空けて開けておきます。

CNC旋盤にチャッキングします。今回は硬爪を使いました。ちょうど良いサイズの生爪がなく、整形も手間がかかります。つかみ代も十分あり、外径も関係ないのでこれでいきます。

粘っこい材料だと書きましたが、粘っこいと切り屑がうまく処理できずに絡みついてくるのが、厄介なのです。

そこで今回は、突っ切りバイトで溝入れ加工することにしました。溝入れ加工では、ステップしてくれるので、切り屑が一定の長さで切れます。2次元加工なので切り屑がカールしやすいということもあります。約4ミリ幅で加工していくので、効率もそんなに悪くはありません。

先端の段付き部分を加工しました。

外径加工が完了。溝加工の最後の工程で外径を長さ方向に切削する時に長い切り屑が発生して絡まるようです。

切り屑を取り除くと外径はキレイに仕上がっています。端面がビビって仕上がりません 仕上げ代を変えてみたりはしたのですが、結果は変わりませんでした。チップが古いヤツだったかもしれません

仕上げ代を変えてみたりはしたのですが、結果は変わりませんでした。チップが古いヤツだったかもしれません

続いて、穴繰り加工です。

ご覧のように絡みついています。

これが原因で切り屑の排出が悪くチップの欠損が起きたり、絡みついた切り屑が切削面を傷つけたりすることになります。

仕上げパスの前に切り屑を取り除いています。

最後に切り落とします。

そのまま落として変形したり傷ついたりしないように皮一枚残しています。

最後は手ノコ

最後の切り落とし工程でソリが出ています。

やっぱり切れ味が良くなかったかな。無理して削ることになるので熱が発生して変形しているのでしょう。

汎用機の生爪で保持して表面の荒さと変形を削り取りました

素材がA5052です。アルミニュームですが、ちょっと粘っこくて切削加工には不向きです。溶接する部品なので、この材料でないと不具合が出てしまうのでしかたありません。

まずは、汎用機で荒削りです。ドリルでφ35の下穴を空けて開けておきます。

CNC旋盤にチャッキングします。今回は硬爪を使いました。ちょうど良いサイズの生爪がなく、整形も手間がかかります。つかみ代も十分あり、外径も関係ないのでこれでいきます。

粘っこい材料だと書きましたが、粘っこいと切り屑がうまく処理できずに絡みついてくるのが、厄介なのです。

そこで今回は、突っ切りバイトで溝入れ加工することにしました。溝入れ加工では、ステップしてくれるので、切り屑が一定の長さで切れます。2次元加工なので切り屑がカールしやすいということもあります。約4ミリ幅で加工していくので、効率もそんなに悪くはありません。

先端の段付き部分を加工しました。

外径加工が完了。溝加工の最後の工程で外径を長さ方向に切削する時に長い切り屑が発生して絡まるようです。

切り屑を取り除くと外径はキレイに仕上がっています。端面がビビって仕上がりません

仕上げ代を変えてみたりはしたのですが、結果は変わりませんでした。チップが古いヤツだったかもしれません

仕上げ代を変えてみたりはしたのですが、結果は変わりませんでした。チップが古いヤツだったかもしれません

続いて、穴繰り加工です。

ご覧のように絡みついています。

これが原因で切り屑の排出が悪くチップの欠損が起きたり、絡みついた切り屑が切削面を傷つけたりすることになります。

仕上げパスの前に切り屑を取り除いています。

最後に切り落とします。

そのまま落として変形したり傷ついたりしないように皮一枚残しています。

最後は手ノコ

最後の切り落とし工程でソリが出ています。

やっぱり切れ味が良くなかったかな。無理して削ることになるので熱が発生して変形しているのでしょう。

汎用機の生爪で保持して表面の荒さと変形を削り取りました

2020年03月16日

753 大砲

以前の記事の写真が大砲ぽくて良かったので、今回も下からあおって撮ってみた。

今回は、これが、できるまで。

素材。

汎用機で荒削り。

CNCの生爪にφ100用があったので、それに合わせて外径を加工。

ドリルでφ50まで下穴加工。

CNC旋盤に移動して、

端面。

外径。振り替えた時に芯を見るためのステ削り。

内径。

外形をエンドミルで加工。

取り付け用の4つ穴加工。

取り付け用の4つの穴にネジたて。

ジグをCNC旋盤に取り付けて面振れを確認。

品物をジグにネジで固定。狭くてめんどくさい

35度の片刃バイトで荒削り→仕上げ削り。

削れない部分が残っています。

先のエンドミル加工の深さが3ミリほど足りていない。大きなR部分に削り残しが出ています。最後にヤスリで削り取ることになったけれど、大変でした

残っている部分を丸コマのバイトで加工。つなぎもうまくできた。

旋盤加工は終了。

この後、フライス→ワイヤー放電加工を経て完成です。

2020年03月10日

752 行ったり来たり

今回はコレ↑を作ります。

φ100×310と長めです。LD比で3倍ですから、そうでもないのですが、大きめなので内径加工がちょっと怖いですね。外径なら心押し台でセンター押せば問題なくいけますね。

SUS304。ちょっと硬くて粘いですね。303だと快削です。

長いテーパー面。汎用機だと途中でつないで削らないといけませんね。

四つ爪でチャッキングしています。たまたま付いていただけですが、こちらの方がガッチリ保持できますね。

φ50までドリルで下穴を加工します。

写真は、ありませんが、外径を一皮むいてキレイ(丸く)にしておきます。

固定振れ止めで補助してもらって、内径を加工します。

ここまで穴が大きいと太いバイトが入れられるので楽ですね。

内径の加工が完了です。

振れ止めを外して、外径を仕上げます。

取り外して、左右を入れ替えます。この作業を現場では「トンボ」というところもあるようです。

芯だしを行なって、長さを整えて、穴を加工します。

フライス盤に割出盤を載せて、大径部の横の穴を加工しておきます。

テーパーまで加工すると固定や割出しがやりづらくなりますので、円筒の状態の時に加工してしまいます。

CNC旋盤に持って行って、センターワークで外径を加工

先端のネジを加工します。CNCだとセンターが干渉して、うまく行きそうにないので、再び汎用機に戻ります。

これで旋盤での加工は終了です。

再びフライス盤に移動して、先端の6角の加工をします。

割出盤で保持して、センターを押して、エンドミルで加工します。

最後は、ワイヤー放電加工機(WEDM)で横の窓を開けると出来上がりです。

2020年03月04日

751 ないもの

コレ↑を作ります。

コレは、CNC旋盤で内径加工の練習にしてみよう。と、取りかかりました。

図面左側のM16の雌ネジ→奥のテーパー加工のダンドリで行こうか。。。

あれ

これ加工できる刃物がない

M16ピッチ2の下穴径が14。テーパの始まりが16.2程度です。

ネジの逃げ部の内径は、図面に指示はありませんが、16.5〜17程度になるでしょう。

その差が3〜2.5。段差が1.5〜1.25になります。

最奥のφ10をクリアして、1.5〜1.25の段差が削れるバイト(刃物)がありません。

スローアウエイの内径加工のバイト、特に小径加工ができるものには、大きな段差を加工できるバイトが見当たりません。

汎用旋盤に戻ります。

まずは、ドリルで下穴を開けて、ネジ加工です。

奥のテーパー面は、お手製のハイスの刃物で加工します。

刃物台を振って、刃物は真っすぐに取り付けて加工します。

テーパ面は刃物の角部で削ることになるため、ノーズRをやや大きめにして面粗さを向上させたつもりです。効果不明

恥を忍んで刃物の拡大写真をつけておきます。

タグ :s45c

2020年02月21日

749 深穴

例の試験片の中心に直径6ミリの貫通穴を開けます。

最初は両側から加工して真ん中付近でつないでいました。当然、幾分食い違いがでます。

それが、試験部分になるので結果に影響するような気がします。

ロングドリルで貫通させると出口ではだいぶずれています。

これまた影響するよな。

試験部分を過ぎる90ミリあたりまで6キリで開けて、裏から8キリでお迎えしてつなぐ。

食い違いが結構でてます。

先に8キリで40ミリほど加工して、そのまま6キリで90ミリあたりまで加工。

裏から6キリでつなぐ。

両側を8ミリにするのは磨き工程がやりにくくなるのでマズイそうです。

加工方法もいろいろ変化したのですが、保持の方法もいろいろと変更を繰り返しています。

一番簡単なのはコレかな↓

これだとチャッキングした時の振れがわかりません。

で、こちらに変更

振れを見ながらイイところ探してチャッキング

これでかなり振れているのがあって、こりゃ曲がっているなと。

以前にコレットチャックで両側の太い部分にまたいで保持しようとしたのですが、芯が違っていて入らないものがあったので怪しいと思っていたんです。

振れは5/100mm以内なので許容内だと思っていますが、深穴を開けるには、センター穴をモミ直せば曲がりは抑えられるかも。

最近は調整なんかをやったこともあってか振れもテーパも収まっています。

ドリルメーカーさんが来た時に質問したら「ガイドホール が大事ですね」って。

ガイドホール ってどんな風に加工するのかな

最初は両側から加工して真ん中付近でつないでいました。当然、幾分食い違いがでます。

それが、試験部分になるので結果に影響するような気がします。

ロングドリルで貫通させると出口ではだいぶずれています。

これまた影響するよな。

試験部分を過ぎる90ミリあたりまで6キリで開けて、裏から8キリでお迎えしてつなぐ。

食い違いが結構でてます。

先に8キリで40ミリほど加工して、そのまま6キリで90ミリあたりまで加工。

裏から6キリでつなぐ。

両側を8ミリにするのは磨き工程がやりにくくなるのでマズイそうです。

加工方法もいろいろ変化したのですが、保持の方法もいろいろと変更を繰り返しています。

一番簡単なのはコレかな↓

これだとチャッキングした時の振れがわかりません。

で、こちらに変更

振れを見ながらイイところ探してチャッキング

これでかなり振れているのがあって、こりゃ曲がっているなと。

以前にコレットチャックで両側の太い部分にまたいで保持しようとしたのですが、芯が違っていて入らないものがあったので怪しいと思っていたんです。

振れは5/100mm以内なので許容内だと思っていますが、深穴を開けるには、センター穴をモミ直せば曲がりは抑えられるかも。

最近は調整なんかをやったこともあってか振れもテーパも収まっています。

ドリルメーカーさんが来た時に質問したら「ガイドホール が大事ですね」って。

ガイドホール ってどんな風に加工するのかな

2020年02月14日

748 ダンドリ変更

引っ張り試験片を加工しているのですが、加工工程(ダンドリ)に迷いが出ています。

今回の素材はS10Cの熱処理済みのもの。

硬くはありませんが、曲がりや歪み、表面のデコボコはかなりあります。

外径を荒削りしてから端面処理が本筋でしょうか。

半分づつ削っていたこともあったのですが、曲がりが大きくて黒皮が取れないと言うこともあったのでダンドリ変更。

つかみ代を20ミリほど削ります。

削った部分につかみ変えて芯だし。センター押し。

外径荒削り

振り替えて、長さ決め。センタ穴もみ。

この後のCNC旋盤での加工を考慮して、センター穴の深さがなるべく揃うようにしています。

荒削りの時間が長い。

φ22弱からφ20を作る、外径の取り代が少ない。

S10Cで硬くないのでイケるはず。

と言うことで荒工程を省略します。

と言う2度目のダンドリ変更

曲がりの影響がなるべくでないように真ん中あたりを保持して長さを整えます。

このままCNC旋盤に移って、片面を加工

振り替えて加工

加工後

できあがり?

本当は、端面を削って直角を出すべきだが、許容差内と言うことで省略。

こんな方法で良いのか?不安です

と言うのも加工後、かなり曲がってるものがあるんですよね。

真ん中の細い部分も0.1ミリほど太くなっているし。これは被削材が逃げているんだろうと思われます。そんなに無理して削ってないはずなのにな、回転数が低いからか?回しすぎるとアンバランスの影響が出てきそうなので控えめにしてるんだがな。ここはプログラムで誤魔化せるか。

もっとも基本的と言えるような試験片の加工法のダンドリってどうすればいいんだ?

教えてー

この後、中心に貫通穴を加工します。

つづく

今回の素材はS10Cの熱処理済みのもの。

硬くはありませんが、曲がりや歪み、表面のデコボコはかなりあります。

外径を荒削りしてから端面処理が本筋でしょうか。

半分づつ削っていたこともあったのですが、曲がりが大きくて黒皮が取れないと言うこともあったのでダンドリ変更。

つかみ代を20ミリほど削ります。

削った部分につかみ変えて芯だし。センター押し。

外径荒削り

振り替えて、長さ決め。センタ穴もみ。

この後のCNC旋盤での加工を考慮して、センター穴の深さがなるべく揃うようにしています。

荒削りの時間が長い。

φ22弱からφ20を作る、外径の取り代が少ない。

S10Cで硬くないのでイケるはず。

と言うことで荒工程を省略します。

と言う2度目のダンドリ変更

曲がりの影響がなるべくでないように真ん中あたりを保持して長さを整えます。

このままCNC旋盤に移って、片面を加工

振り替えて加工

加工後

できあがり?

本当は、端面を削って直角を出すべきだが、許容差内と言うことで省略。

こんな方法で良いのか?不安です

と言うのも加工後、かなり曲がってるものがあるんですよね。

真ん中の細い部分も0.1ミリほど太くなっているし。これは被削材が逃げているんだろうと思われます。そんなに無理して削ってないはずなのにな、回転数が低いからか?回しすぎるとアンバランスの影響が出てきそうなので控えめにしてるんだがな。ここはプログラムで誤魔化せるか。

もっとも基本的と言えるような試験片の加工法のダンドリってどうすればいいんだ?

教えてー

この後、中心に貫通穴を加工します。

つづく

2020年02月10日

747 これあり!?

旋盤で小径穴(4.5)を加工しています。

一見、心押し台にエンドミル取り付けて、と見えます。

実は、

刃物台にエンドミルを取り付けて加工しています。

刃物台に取り付けることで、中心からずらせる(移動できる)、加工径を変えられる。

本当は穴繰りバイトなのでしょうが、径が小さくて底面も仕上げたかったので、こうなりました

いけない気もするんですが。。。今後、多用するかもしれません。

ご意見求む!

一見、心押し台にエンドミル取り付けて、と見えます。

実は、

刃物台にエンドミルを取り付けて加工しています。

刃物台に取り付けることで、中心からずらせる(移動できる)、加工径を変えられる。

本当は穴繰りバイトなのでしょうが、径が小さくて底面も仕上げたかったので、こうなりました

いけない気もするんですが。。。今後、多用するかもしれません。

ご意見求む!

タグ :旋盤