› V=πdn/1000 › 工場内

› V=πdn/1000 › 工場内2024年05月24日

961 劣化

CNC旋盤のところで使っているコンプレッサーからエア漏れ

コネクターの根本のホースから漏れているようです

切りつめて再接続。半年ほど前にも同じことやったはず

30分ほどすると再びエア漏れ

こりゃホースの劣化だな

CNC旋盤設置してから替えてないはずだから10年以上経っているな

すぐさまネットで発注

翌々日には届きました

しかーし、長すぎた

私も劣化してますね

10mじゃちょっと短かったはずなんで20mで正解としておこう

コネクターの根本のホースから漏れているようです

切りつめて再接続。半年ほど前にも同じことやったはず

30分ほどすると再びエア漏れ

こりゃホースの劣化だな

CNC旋盤設置してから替えてないはずだから10年以上経っているな

すぐさまネットで発注

翌々日には届きました

しかーし、長すぎた

私も劣化してますね

10mじゃちょっと短かったはずなんで20mで正解としておこう

2023年04月18日

913 早くやれば良いのに

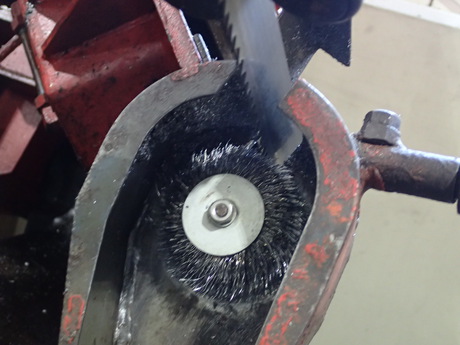

異常な音に耐え切れなくなったのでノコ盤の修理をします。

原因はこの辺りだと思われます。

ノコの刃に着いた切り屑を除去してくれるブラシの駆動系ではないかな。

駆動系ごと外れました。

ブラシ側の軸受けメタルがすり減ってほとんど痕跡がありませんでした。

ドリルでさらってリーマを通します。

メタルを黄銅で製作して両側に打ち込みます。

一番切削液がかかるところなので傷みやすいでしょうね。

これで当分は大丈夫かな

原因はこの辺りだと思われます。

ノコの刃に着いた切り屑を除去してくれるブラシの駆動系ではないかな。

駆動系ごと外れました。

ブラシ側の軸受けメタルがすり減ってほとんど痕跡がありませんでした。

ドリルでさらってリーマを通します。

メタルを黄銅で製作して両側に打ち込みます。

一番切削液がかかるところなので傷みやすいでしょうね。

これで当分は大丈夫かな

タグ :ノコ盤

2022年12月28日

896 小ネタ2022暮

今年最後の記事なります。記事になり損ねた写真を集めた小ネタ集でお送りします。

来る年もよろしくお願いいたします。

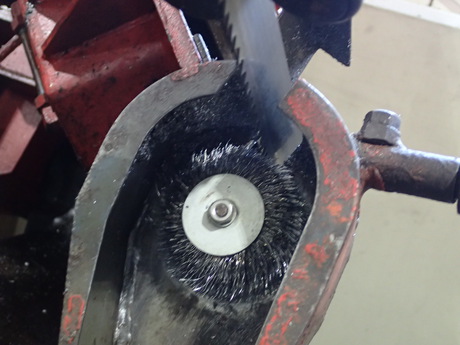

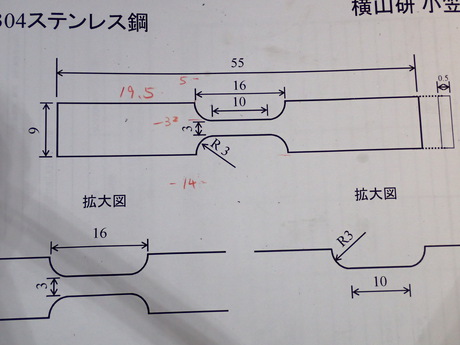

0.5ミリのステンレス板の加工

枚数があるので10枚ほど重ねて、一番上に厚めの板で押さえ込んで加工しています。

形がユニークだったから撮ってみた。それだけ。。。

アクリルのパイプの加工

うまい具合にチャックの外径よりやや大きくて、程良い長さだったので両端同時加工。平行度間違いなし!

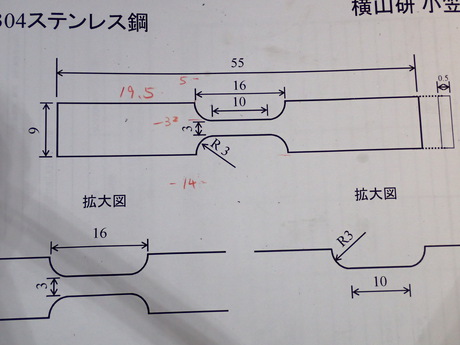

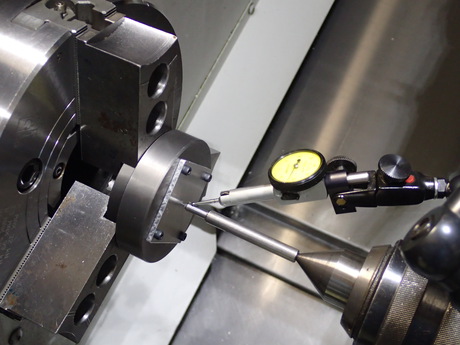

小径3ミリからR3の穴加工

CNC旋盤にジグを使って保持。芯出し中。

手持ちのスローアウエイバイトでやってみるも上手くいかず手研ぎのバイトで挑戦。シャンク径が合わず割スリーブも作成。

上手くいったように見えるが内径4ミリとなり形もできていない。ただの失敗

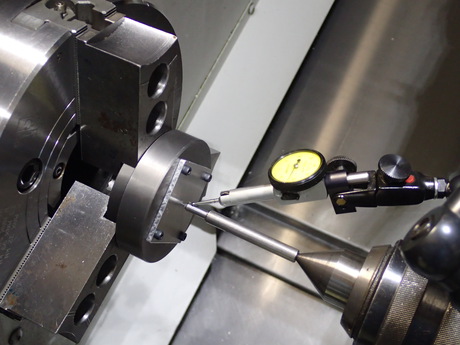

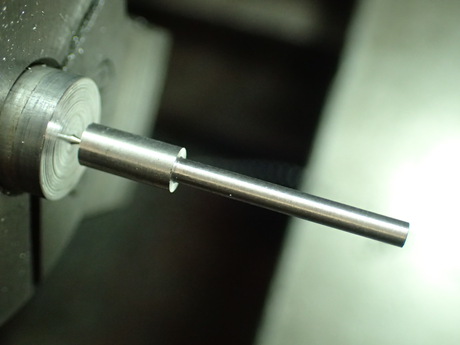

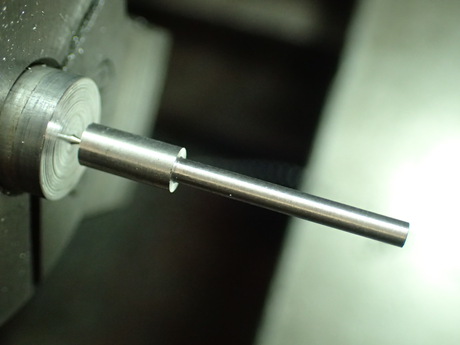

若手のスタッフが2ミリの軸が削れなくて苦戦していたのでやってみた。

心押し台のセンターの押し具合の加減でしょうね。

突っ切り落とす前に慌てて撮った1枚

来る年もよろしくお願いいたします。

0.5ミリのステンレス板の加工

枚数があるので10枚ほど重ねて、一番上に厚めの板で押さえ込んで加工しています。

形がユニークだったから撮ってみた。それだけ。。。

アクリルのパイプの加工

うまい具合にチャックの外径よりやや大きくて、程良い長さだったので両端同時加工。平行度間違いなし!

小径3ミリからR3の穴加工

CNC旋盤にジグを使って保持。芯出し中。

手持ちのスローアウエイバイトでやってみるも上手くいかず手研ぎのバイトで挑戦。シャンク径が合わず割スリーブも作成。

上手くいったように見えるが内径4ミリとなり形もできていない。ただの失敗

若手のスタッフが2ミリの軸が削れなくて苦戦していたのでやってみた。

心押し台のセンターの押し具合の加減でしょうね。

突っ切り落とす前に慌てて撮った1枚

2022年10月05日

883 ブラスト

サンドブラスター導入しました。

ネットで3万くらいのやつです。

エアガンが底に溜まっているメディア(砂)を吸って吹き付けるという仕組み

サビ落としなんかで使えます。

ワイヤ放電で焼けた面に吹き付けてみるとご覧の通り

左:after 右:before

力もいらない、時間もかからない、ムラもない、ということでまずまず便利に使えそうです。

ガラス用のメディア(GC砥粒)も追加したので使い方も広がりそうです。

置いている台が間に合わせで高さが少し低いことと、メディアを交換するために真ん中に穴が必要なので専用台を作った方がイイですね。

時間が取れる時期が来たらやってみよう! ←いつになることやら

ネットで3万くらいのやつです。

エアガンが底に溜まっているメディア(砂)を吸って吹き付けるという仕組み

サビ落としなんかで使えます。

ワイヤ放電で焼けた面に吹き付けてみるとご覧の通り

左:after 右:before

力もいらない、時間もかからない、ムラもない、ということでまずまず便利に使えそうです。

ガラス用のメディア(GC砥粒)も追加したので使い方も広がりそうです。

置いている台が間に合わせで高さが少し低いことと、メディアを交換するために真ん中に穴が必要なので専用台を作った方がイイですね。

時間が取れる時期が来たらやってみよう! ←いつになることやら

2022年07月13日

870 つかの間

春から途切れなく続いてきた留学生・院生関連の製作、学生フォーミュラ関係の製作が一段落。工作実習も終了となり業務の方も落ち着きを見せてきました。

この隙に機械類のメインテナンス?メンテナンス?みなさんはどちらを使っていますか?

まずは、定盤のキサゲ

昨年の夏にもみんなでやりました。キサゲ体験会的に経験値を上げることと大事に扱う心が育てばと思います。

続いて、CNC旋盤の切削油の交換

これも1年ほど前に行っています。年に1回やるとキリコの堆積とか汚れ具合が少なくて楽だというのが体感できました。

切削油自体はまだまだ使える状態の」ようでしたが、思い切って全量交換しました。

平面研削盤の油圧オイルの交換

こいつは、しばらくやってなかったので。やってしまおうと取り掛かりました。

今後も長く活躍してもらわないと困る機械類なので小まめな手入れは重要ですね。

この隙に機械類のメインテナンス?メンテナンス?みなさんはどちらを使っていますか?

まずは、定盤のキサゲ

昨年の夏にもみんなでやりました。キサゲ体験会的に経験値を上げることと大事に扱う心が育てばと思います。

続いて、CNC旋盤の切削油の交換

これも1年ほど前に行っています。年に1回やるとキリコの堆積とか汚れ具合が少なくて楽だというのが体感できました。

切削油自体はまだまだ使える状態の」ようでしたが、思い切って全量交換しました。

平面研削盤の油圧オイルの交換

こいつは、しばらくやってなかったので。やってしまおうと取り掛かりました。

今後も長く活躍してもらわないと困る機械類なので小まめな手入れは重要ですね。

2022年06月09日

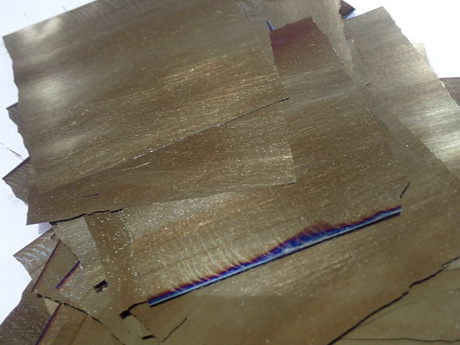

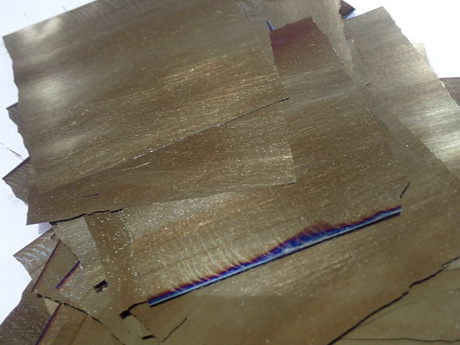

865 薄氷

うちの先生が何処からか預かってきた材料

厚さ0.1ミリ程度でアモルファスのような感じ

ある程度のサイズに整えたいらしい

ハサミでもカッターでもバラバラに砕けます、非常に脆いのね

最終的に

ブロックのケガキに合わせて

挟み込んで

指で折る

原始的な方法で、歩どまりも精度も良いとは言えませんが、これでヨシとしてもらえるそうです

厚さ0.1ミリ程度でアモルファスのような感じ

ある程度のサイズに整えたいらしい

ハサミでもカッターでもバラバラに砕けます、非常に脆いのね

最終的に

ブロックのケガキに合わせて

挟み込んで

指で折る

原始的な方法で、歩どまりも精度も良いとは言えませんが、これでヨシとしてもらえるそうです

2022年05月02日

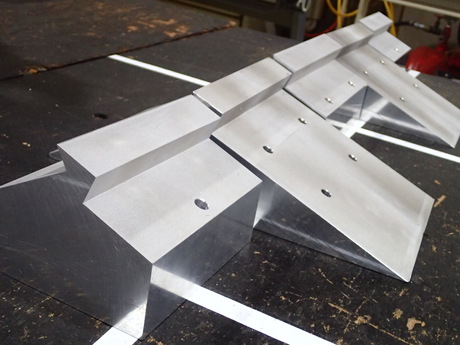

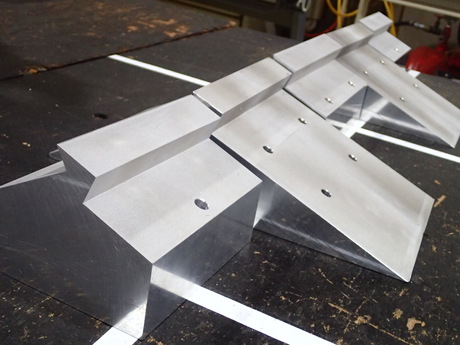

862 大型案件

年度替りでの組織変更で年度末・年度始めの業務に輪がかかり、その上、実習の準備・実施も進めないといけないと言う言い訳

そこに大型連休がやってきて、その間にこっそり更新しておきます。

3月からかかっている大型の案件が2つ。

試験機のフレームほか一式

日本語が上手ではない留学生と四苦八苦しながらのコミュニケーションでの進行。

最終的には形になれば良いんだろ、と言うことでこちらの独断的判断で行くところも多々あり。

溶接箇所も多く、歪みが出ないように考えながら進めています。

もう一つはこちら

学内に新設される共創施設の看板作成。

デザイン系の先生がラフを持ち込まれて、ウチの先生が実物化。

私たちは指示通りに作るのだが、問題点が頻出。細部の詰めで先生方に確認を取るので停滞気味。

アルミとは言え、この1枚(W900,L600,t20)で30kg近い重量になります。

この2枚をつなぐ金具もヘビー

その上にステンの1ミリ厚の板を張ると言うので、角部の処理。ハサミでチョキチョキ

グラインダでスリスリ

楽しい連休をお過ごしください。

そこに大型連休がやってきて、その間にこっそり更新しておきます。

3月からかかっている大型の案件が2つ。

試験機のフレームほか一式

日本語が上手ではない留学生と四苦八苦しながらのコミュニケーションでの進行。

最終的には形になれば良いんだろ、と言うことでこちらの独断的判断で行くところも多々あり。

溶接箇所も多く、歪みが出ないように考えながら進めています。

もう一つはこちら

学内に新設される共創施設の看板作成。

デザイン系の先生がラフを持ち込まれて、ウチの先生が実物化。

私たちは指示通りに作るのだが、問題点が頻出。細部の詰めで先生方に確認を取るので停滞気味。

アルミとは言え、この1枚(W900,L600,t20)で30kg近い重量になります。

この2枚をつなぐ金具もヘビー

その上にステンの1ミリ厚の板を張ると言うので、角部の処理。ハサミでチョキチョキ

グラインダでスリスリ

楽しい連休をお過ごしください。

2022年02月28日

852 あげます

木型場が物置と化しています。

工学部から予算が回ってきたので、これを機に不要な機器を処分することにしました。

木工用の機械4台を処分します。

必要な方がいらしたら差し上げますよ 取りに来てくれる方限定

取りに来てくれる方限定

木工旋盤

もう1台

物置棚に成り下がった

のこ盤

かんな盤

唯一、使ったことがある

他は一度も動かしたことないですね。もったいなかったか・・・指導者がいないとね

木椀とか作る人は欲しいかも

工学部から予算が回ってきたので、これを機に不要な機器を処分することにしました。

木工用の機械4台を処分します。

必要な方がいらしたら差し上げますよ

取りに来てくれる方限定

取りに来てくれる方限定

木工旋盤

もう1台

物置棚に成り下がった

のこ盤

かんな盤

唯一、使ったことがある

他は一度も動かしたことないですね。もったいなかったか・・・指導者がいないとね

木椀とか作る人は欲しいかも

2021年04月01日

805 移動

年度末、年度始めは別れと出会いの季節です。

工作機械も色々と更新されています。

私の先輩が定年を迎えられました。

私が入職以来35年間同室でお世話になりました。

その寛容な態度で穏やかに見守っていただきました。おかげで好き勝手にやって来られました

本来なら一席設けて賑やかに労をねぎらいたいところですが、集まること自体がはばかられる世知辛いご時世です。

工場内でお茶で乾杯し記念品 を差し上げました。

を差し上げました。

この場を借りて心から感謝の気持ちを贈ります

4月1日から再雇用で出て来られるんですけどね

これを機会に私の最後?のワガママで居室の移動をお願いしました。

先輩に工作室に行ってもらって、工作室の若手の3人を工場に来てもらうことになりました。

今後のNC化やCADCAMに対応し、技術の向上と効率化を目指します。

さらに工場内のレイアウト変更を始めてアタフタしています

次は私の番!

残りはの年数は片手で数えられるだけになりました。

工作機械も色々と更新されています。

私の先輩が定年を迎えられました。

私が入職以来35年間同室でお世話になりました。

その寛容な態度で穏やかに見守っていただきました。おかげで好き勝手にやって来られました

本来なら一席設けて賑やかに労をねぎらいたいところですが、集まること自体がはばかられる世知辛いご時世です。

工場内でお茶で乾杯し記念品

を差し上げました。

を差し上げました。この場を借りて心から感謝の気持ちを贈ります

4月1日から再雇用で出て来られるんですけどね

これを機会に私の最後?のワガママで居室の移動をお願いしました。

先輩に工作室に行ってもらって、工作室の若手の3人を工場に来てもらうことになりました。

今後のNC化やCADCAMに対応し、技術の向上と効率化を目指します。

さらに工場内のレイアウト変更を始めてアタフタしています

次は私の番!

残りはの年数は片手で数えられるだけになりました。

2021年02月26日

801 世代交代

新たにNC旋盤が納入されました。

通常なら納期13ヶ月!というところが昨今のウイルスの影響で短縮され導入することができました。

汎用機と同型モデルで3台並びました。

来週から導入教育が始まるので詳しくはその時にでも。

一方で私よりも先輩な2台の機械が廃棄されることになりました。

ホブ盤(昭和40年製)

形削り盤(昭和39年製)

しばらくは工場の前で屋外保存です

通常なら納期13ヶ月!というところが昨今のウイルスの影響で短縮され導入することができました。

汎用機と同型モデルで3台並びました。

来週から導入教育が始まるので詳しくはその時にでも。

一方で私よりも先輩な2台の機械が廃棄されることになりました。

ホブ盤(昭和40年製)

形削り盤(昭和39年製)

しばらくは工場の前で屋外保存です

2021年02月15日

799 ボツネタ

いくつか記事の候補はあるのですが、過不足があってまとまらない。

ボツネタ特集

例えば

以前の加工に使ったジグ

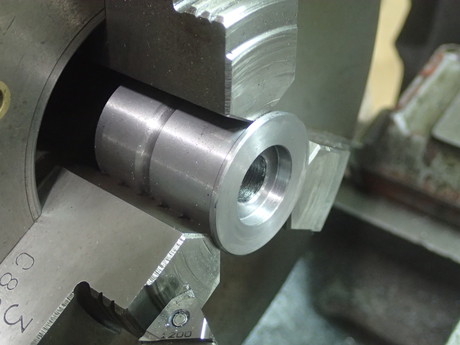

ジグを作ってみよう!材料S45C

生爪はφ32がメインなのでこれに合わせて外径加工

ドリルで穴加工12キリ、26キリの段付き穴

突っ切って反対面の加工

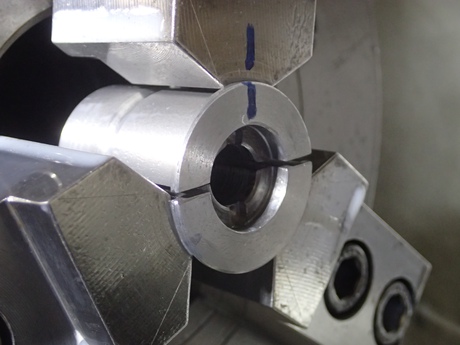

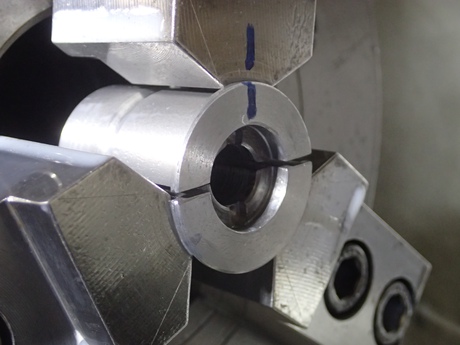

加工物の外径に合わせて穴グリ

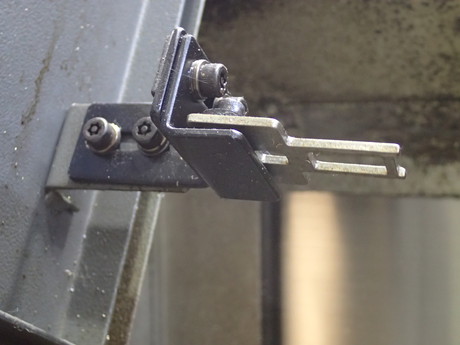

フライスに持って行って穴部の逃げ加工。

2.2のドリルの逃げだが余裕を見て4ミリの穴

コンターで割って完成?

写真は無いし、説明が半端だしもう少し踏み込みたいところ

あるいは

オレトール デビュー!

いわば放電加工機

折れ残ったタップを放電加工で除去する機械

折れた位置にセットして水を溜められるように土手を作れば準備完了

あとは水を溜めてスイッチオン!

自動で加工してくれて所定の深さになったら止まります。

加工部が黒く煤けているのは電圧?電流?が強すぎたからかも。

使う機会が少ないから、マメに使って設定を安定させたい。

と言ってもロー、ミドル、ハイの3つだけなんだけどね。

折れたタップの部分の写真とか、加工後の写真とかあったほうが良いよね。

適当に思いついてように写真を撮っているんで、完成形の想定ができてないから過不足が出てくるんだろうけどね。

失敗したとか、急がなきゃとかだとどうしてもそうなりますね。

ボツネタ特集

例えば

以前の加工に使ったジグ

ジグを作ってみよう!材料S45C

生爪はφ32がメインなのでこれに合わせて外径加工

ドリルで穴加工12キリ、26キリの段付き穴

突っ切って反対面の加工

加工物の外径に合わせて穴グリ

フライスに持って行って穴部の逃げ加工。

2.2のドリルの逃げだが余裕を見て4ミリの穴

コンターで割って完成?

写真は無いし、説明が半端だしもう少し踏み込みたいところ

あるいは

オレトール デビュー!

いわば放電加工機

折れ残ったタップを放電加工で除去する機械

折れた位置にセットして水を溜められるように土手を作れば準備完了

あとは水を溜めてスイッチオン!

自動で加工してくれて所定の深さになったら止まります。

加工部が黒く煤けているのは電圧?電流?が強すぎたからかも。

使う機会が少ないから、マメに使って設定を安定させたい。

と言ってもロー、ミドル、ハイの3つだけなんだけどね。

折れたタップの部分の写真とか、加工後の写真とかあったほうが良いよね。

適当に思いついてように写真を撮っているんで、完成形の想定ができてないから過不足が出てくるんだろうけどね。

失敗したとか、急がなきゃとかだとどうしてもそうなりますね。

2020年09月10日

774 規格違い

CNC旋盤の機内照明の電球が切れていました。この写真の上の方についているヤツです。

どうりで暗いはず。ドアを閉めるとほとんど見えません。

まぁ10年も使っていればそうなりますよね。

取り付けネジを外して

照明器具を引っ張り出して、、、

、、って、おい、これ以上出て来ないじゃないか

作業性悪い

もっと長いコードにしてくれるとか、コネクタで外せるようにしておくとかできたんじゃないの?

この状態でこの黒いキャップ部分を緩める

手では緩まないので棒をつこんで回します。ちなみにφ6ミリでした。

なんとか中身が出てきて、カバーを外す。

これが意外と固くて苦戦。

先端の押えを外す

電球を外すのにクチャっくちゃやってたら、プラスチック部分が折れた

ようやく新しいのと交換。

と思ったら差し込みの形状が違う

よく見ると大きさも微妙に違う。これじゃ取り付かない

ワット数が合ってれば合うもんだと思い込んでた。

こんな規格違いがあるなんて。

よーく確認しないといけませんね。

新しく取り寄せて交換完了!

これでバリバリ仕事ができます

どうりで暗いはず。ドアを閉めるとほとんど見えません。

まぁ10年も使っていればそうなりますよね。

取り付けネジを外して

照明器具を引っ張り出して、、、

、、って、おい、これ以上出て来ないじゃないか

作業性悪い

もっと長いコードにしてくれるとか、コネクタで外せるようにしておくとかできたんじゃないの?

この状態でこの黒いキャップ部分を緩める

手では緩まないので棒をつこんで回します。ちなみにφ6ミリでした。

なんとか中身が出てきて、カバーを外す。

これが意外と固くて苦戦。

先端の押えを外す

電球を外すのにクチャっくちゃやってたら、プラスチック部分が折れた

ようやく新しいのと交換。

と思ったら差し込みの形状が違う

よく見ると大きさも微妙に違う。これじゃ取り付かない

ワット数が合ってれば合うもんだと思い込んでた。

こんな規格違いがあるなんて。

よーく確認しないといけませんね。

新しく取り寄せて交換完了!

これでバリバリ仕事ができます

2020年07月09日

765 フーッ

新型コロナウイルスの感染が山を越え、第2波が心配されています。職場は通常に近い状態で運営されています。

感染予防のために三密を避け、手指の消毒、マスクの着用が推奨されています。

と言うことで作業中もマスクを着用しています。

長時間の着用で、耳が痛いとか、蒸れる、と言った問題は置いておいて、ちょっと不便なことがあります。

加工中に切り屑などで見えにくい状態になることがあります。

こんな時に息をフーっ と息を吹きかけて邪魔者を飛ばしてやりたいのですが、マスクをしているとそうはいきません。

と息を吹きかけて邪魔者を飛ばしてやりたいのですが、マスクをしているとそうはいきません。

いちいち手ぼうきなどで払いのけないといけないのが、もどかしいです

これが新しい生活ですかね

感染予防のために三密を避け、手指の消毒、マスクの着用が推奨されています。

と言うことで作業中もマスクを着用しています。

長時間の着用で、耳が痛いとか、蒸れる、と言った問題は置いておいて、ちょっと不便なことがあります。

加工中に切り屑などで見えにくい状態になることがあります。

こんな時に息をフーっ

と息を吹きかけて邪魔者を飛ばしてやりたいのですが、マスクをしているとそうはいきません。

と息を吹きかけて邪魔者を飛ばしてやりたいのですが、マスクをしているとそうはいきません。いちいち手ぼうきなどで払いのけないといけないのが、もどかしいです

これが新しい生活ですかね

2019年12月06日

738 ガラス交換

先日、破損したCNCの耐衝撃窓ガラスが届きました。

なんと7万円

工賃がさらに7万円と言う事なので自分で交換することに

大学関係で自分でやっている人はいませんよとのことでしたので、記録を残しておけば誰かの役に立つのかも

#ガラス交換 #森精機 #NL2000

まず、ドアロックのプレートを外そうとしたらトルックスじゃないですか⁉︎

6角と思っていたのに、しかもこんな大きなサイズは工具がありません

ネットから注文すれば翌日には届くと言う便利な時代

翌日に再開です。

十分な安全を確保して機内へ

中から見ると割れ具合がはっきり見えます

もうちょっと下だったら大丈夫だったのに

閉所恐怖症とか暗所恐怖症の人には無理かもしれません

機内用の照明 ヘッドランプとか必要です

ヘッドランプとか必要です

まずガラスを押えている枠を外します

こちらは普通の6角レンチで大丈夫です

押え枠を外したら、ドアとガラス枠がコーキング剤で固定されているので、ドライバーのようなものを突っ込んでこじって外します

この時に枠が歪んでガラスがバラバラになって落ちていくので、コンベアの上にシートなどを敷いておいたほうが後処理が楽です

強化ガラスなのでそんなに切れたりしませんが、手袋くらいはしておいたほうが良いです

外したら残ったコーキングをスクレーパでキレイにお掃除

仕上げでパーツクリーナーで脱脂しておきました。

ガラスが外れると檻の中に入れられている感倍増です

ここから新しいガラスの取り付けです。

今回使用する新しいガラス枠と道具類

どのくらいコーキングすれば良いのか不明だったし、他に使う予定もなかったのでたっぷり付けたら、やり過ぎでした 細くて良いみたいです。

細くて良いみたいです。

ガラス枠を貼り付けて、押さえ枠を締めていくとはみ出ていきます

はみ出たところを取ろうとしましたが、余計に汚くなりそうなのでやめておきました

良い方法をご存知の方がいらっしゃったら教えてください

外したガラス枠を観察したらガラスの外側にポリカ板が2重になっていました

厚みも大きさもあるので何かに使えないかな。。。

なんと7万円

工賃がさらに7万円と言う事なので自分で交換することに

大学関係で自分でやっている人はいませんよとのことでしたので、記録を残しておけば誰かの役に立つのかも

#ガラス交換 #森精機 #NL2000

まず、ドアロックのプレートを外そうとしたらトルックスじゃないですか⁉︎

6角と思っていたのに、しかもこんな大きなサイズは工具がありません

ネットから注文すれば翌日には届くと言う便利な時代

翌日に再開です。

十分な安全を確保して機内へ

中から見ると割れ具合がはっきり見えます

もうちょっと下だったら大丈夫だったのに

閉所恐怖症とか暗所恐怖症の人には無理かもしれません

機内用の照明

ヘッドランプとか必要です

ヘッドランプとか必要ですまずガラスを押えている枠を外します

こちらは普通の6角レンチで大丈夫です

押え枠を外したら、ドアとガラス枠がコーキング剤で固定されているので、ドライバーのようなものを突っ込んでこじって外します

この時に枠が歪んでガラスがバラバラになって落ちていくので、コンベアの上にシートなどを敷いておいたほうが後処理が楽です

強化ガラスなのでそんなに切れたりしませんが、手袋くらいはしておいたほうが良いです

外したら残ったコーキングをスクレーパでキレイにお掃除

仕上げでパーツクリーナーで脱脂しておきました。

ガラスが外れると檻の中に入れられている感倍増です

ここから新しいガラスの取り付けです。

今回使用する新しいガラス枠と道具類

どのくらいコーキングすれば良いのか不明だったし、他に使う予定もなかったのでたっぷり付けたら、やり過ぎでした

細くて良いみたいです。

細くて良いみたいです。ガラス枠を貼り付けて、押さえ枠を締めていくとはみ出ていきます

はみ出たところを取ろうとしましたが、余計に汚くなりそうなのでやめておきました

良い方法をご存知の方がいらっしゃったら教えてください

外したガラス枠を観察したらガラスの外側にポリカ板が2重になっていました

厚みも大きさもあるので何かに使えないかな。。。

2019年08月14日

721 空き缶

お盆休み中なので軽い話題

オイルの入っている缶も様々ありますね。

容量も様々

これはエンジンオイルが入っている4L缶、

ドラム缶は200Lですね。

今回は、いわゆる一斗缶(18L)を中心に進めます。

家庭にもある灯油を入れるポリ缶(18L)

ドリフに出てくるような一斗缶(今の若者は知らないか、タライが落ちてくるとか )

)

今はこんなマシン油と呼ばれるものを使わなくなってきましたね。

メカニックオイルとか種類が増えて困ります

丸い20L缶

20L缶は樹脂製が増えてきましたね。

そんなん話じゃなかった、前段が長くなりました。

一斗缶から油を入れるのに学生さんが苦戦中

蓋が開けられないのです。

知っている人には何と言うこともないですが、知らないと苦労するでしょうね。

フタの真ん中を強く押すとパチンッと音がして簡単に取れます。

戻すときはフタを内側から外側に押し戻して

パチッと押して締めれば、ほら簡単

最近のフタには安全な仕掛けがついているので、まずそれを取ってから開けてくださいね。

ついでに

上蓋の取り方

フタの巻き込んでいる部分の穴にドライバーとか尖ったものを突っ込んで起こしていきます。

1周全部回ってお花のようになれば

ぱかっと開きます。

樹脂製の缶は、

切れ目にドライバとか突っ込んで切るか

ニッパとかで切ります。

その端をプライヤーとかで掴んで引っ張れば、どんどん切れていきます。

ここで終わります。

そしたらパカッっと開きます

蓋を取ったら容器やゴミ箱などとして利用できます。

金属製なら火にもかけられるのでお湯沸かすこともできますよ。

他に面白い使い方があったら教えてください。

かるーく書くつもりが意外と長くなりました。

有意義な休暇をお過ごしください

オイルの入っている缶も様々ありますね。

容量も様々

これはエンジンオイルが入っている4L缶、

ドラム缶は200Lですね。

今回は、いわゆる一斗缶(18L)を中心に進めます。

家庭にもある灯油を入れるポリ缶(18L)

ドリフに出てくるような一斗缶(今の若者は知らないか、タライが落ちてくるとか

)

)今はこんなマシン油と呼ばれるものを使わなくなってきましたね。

メカニックオイルとか種類が増えて困ります

丸い20L缶

20L缶は樹脂製が増えてきましたね。

そんなん話じゃなかった、前段が長くなりました。

一斗缶から油を入れるのに学生さんが苦戦中

蓋が開けられないのです。

知っている人には何と言うこともないですが、知らないと苦労するでしょうね。

フタの真ん中を強く押すとパチンッと音がして簡単に取れます。

戻すときはフタを内側から外側に押し戻して

パチッと押して締めれば、ほら簡単

最近のフタには安全な仕掛けがついているので、まずそれを取ってから開けてくださいね。

ついでに

上蓋の取り方

フタの巻き込んでいる部分の穴にドライバーとか尖ったものを突っ込んで起こしていきます。

1周全部回ってお花のようになれば

ぱかっと開きます。

樹脂製の缶は、

切れ目にドライバとか突っ込んで切るか

ニッパとかで切ります。

その端をプライヤーとかで掴んで引っ張れば、どんどん切れていきます。

ここで終わります。

そしたらパカッっと開きます

蓋を取ったら容器やゴミ箱などとして利用できます。

金属製なら火にもかけられるのでお湯沸かすこともできますよ。

他に面白い使い方があったら教えてください。

かるーく書くつもりが意外と長くなりました。

有意義な休暇をお過ごしください

2019年01月07日

687 小ネタ2018

今年の一発目は、昨年記事にしようとして至らなかった小ネタ特集!

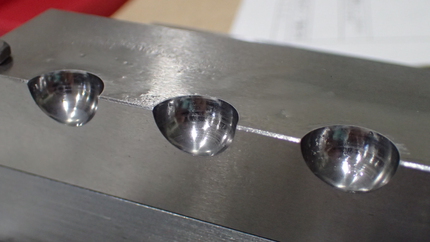

1/4球の窪み。NCフライス盤でボールエンドミルによる加工。

自分がやってないので、加工データがわからない例

白い被写体はオート撮影ではピントや露出の調整が難しいみたい。かと言ってマニュアルでは設定できない

調子に乗って一気に削ろとしたら被作材が動いてボツになったパターン

Oリング溝の底面がビビって仕上がらなかったのだけど、刃物研いだら綺麗にできたと言う横着なパターンを記事にしようとしたが、それを表現できる写真が撮れなかったと言う残念な例

アップカットとダウンカットでは仕上がりが違うよね、と言うようなことを記事にしようとして、どっちがどっちか分からなくなった例

1/4球の窪み。NCフライス盤でボールエンドミルによる加工。

自分がやってないので、加工データがわからない例

白い被写体はオート撮影ではピントや露出の調整が難しいみたい。かと言ってマニュアルでは設定できない

調子に乗って一気に削ろとしたら被作材が動いてボツになったパターン

Oリング溝の底面がビビって仕上がらなかったのだけど、刃物研いだら綺麗にできたと言う横着なパターンを記事にしようとしたが、それを表現できる写真が撮れなかったと言う残念な例

アップカットとダウンカットでは仕上がりが違うよね、と言うようなことを記事にしようとして、どっちがどっちか分からなくなった例

2018年12月21日

685 師走

工場内が慌ただしくなっています。

実験スペースとして5m×5mを貸し出すことになりました。

高さがある実験装置なので天井の高い場所が必要と言うことで相談に来られました。

その為に20年来使っていなかった円筒研削盤と卓上フライス盤を処分しそのスペースを貸し出すことにしました。今後も使う予定はない上、処分費用も負担してくれるといことなので渡りに船とばかりに話がまとまりました。

装置が組み上がるまで資材を置くスペースも取られています。

さらに

新たな機械が工場に引き込まれていきます。

工場にある謎の穴は、引き込むときの支柱を立てるためのものでした。先人の知恵は時に役に立ちます。

NCフライス盤が導入されました。これでNCフライス盤は2台体制となり依頼品の製作もスムースになるかな。角モノはどうしても時間が掛かりますからね。

そんな時期に

中国の連携している大学との交流事業でコマ対戦が行われ、その製作の支援で奔走していました

卒業研究も追い込みの時期に差し掛かっている上に、工場のスタッフも実質1名減で忙しさも倍増です。

12月は師匠も駆け回る忙しさというのも頷けます

実験スペースとして5m×5mを貸し出すことになりました。

高さがある実験装置なので天井の高い場所が必要と言うことで相談に来られました。

その為に20年来使っていなかった円筒研削盤と卓上フライス盤を処分しそのスペースを貸し出すことにしました。今後も使う予定はない上、処分費用も負担してくれるといことなので渡りに船とばかりに話がまとまりました。

装置が組み上がるまで資材を置くスペースも取られています。

さらに

新たな機械が工場に引き込まれていきます。

工場にある謎の穴は、引き込むときの支柱を立てるためのものでした。先人の知恵は時に役に立ちます。

NCフライス盤が導入されました。これでNCフライス盤は2台体制となり依頼品の製作もスムースになるかな。角モノはどうしても時間が掛かりますからね。

そんな時期に

中国の連携している大学との交流事業でコマ対戦が行われ、その製作の支援で奔走していました

卒業研究も追い込みの時期に差し掛かっている上に、工場のスタッフも実質1名減で忙しさも倍増です。

12月は師匠も駆け回る忙しさというのも頷けます

2018年10月04日

672 ドナドナ

10月ですね。新学期です。出会いと別れの時期でもあります。

諸事情により古い機械を2台処分することになりました

円筒研削盤(昭和39年設置)

20年以上使用することは無かったので退役となりました。

旋盤の加工精度が向上したり、そこまでの精度を求められることが少なくなったのが使われなくなった理由でしょうか。

自分は数度使ったことがありますが、グーンと砥石が近づいてくる瞬間が緊張でした

卓上フライス盤(昭和35年設置)

寄る年波に逆らえずガタが大きく精度は期待できませんが、コンパクトで取り回しが良く使いやすい機械でした。

今の時代では、このサイズでこの程度の剛性を持った機械は無いのではないでしょうか。

持ち上げられ狭い隙間を抜けてドナドナされていきました。

残った工場を片付けていると古の品物が発見されました。

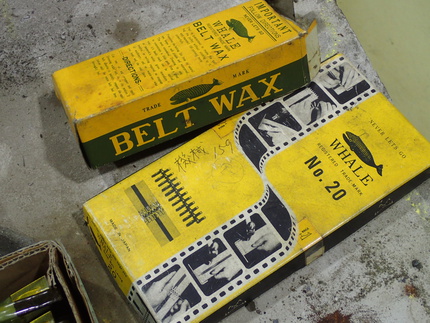

レーシングとワックス

レーシングはこの平ベルトを繋ぐのに使います。ワックスはベルトの滑り止め。

型削り用のステッキバイト

10本箱入り新品っていうのがスゴイ。オークションに出したいくらい。

欲しい人いたら差し上げますよ

ベアリング

大径のものが多いですね。

しかも内輪も外輪もバラバラになっています。

これはベアリングとして利用しようととっているわけではありません。

この輪っかを切って開いて叩いて伸ばしての火造りをします。

そうして刃物や工具としての再利用をするのです。

材料の入手が困難な時代にベアリング材は貴重だったんでしょうね。

諸事情により古い機械を2台処分することになりました

円筒研削盤(昭和39年設置)

20年以上使用することは無かったので退役となりました。

旋盤の加工精度が向上したり、そこまでの精度を求められることが少なくなったのが使われなくなった理由でしょうか。

自分は数度使ったことがありますが、グーンと砥石が近づいてくる瞬間が緊張でした

卓上フライス盤(昭和35年設置)

寄る年波に逆らえずガタが大きく精度は期待できませんが、コンパクトで取り回しが良く使いやすい機械でした。

今の時代では、このサイズでこの程度の剛性を持った機械は無いのではないでしょうか。

持ち上げられ狭い隙間を抜けてドナドナされていきました。

残った工場を片付けていると古の品物が発見されました。

レーシングとワックス

レーシングはこの平ベルトを繋ぐのに使います。ワックスはベルトの滑り止め。

型削り用のステッキバイト

10本箱入り新品っていうのがスゴイ。オークションに出したいくらい。

欲しい人いたら差し上げますよ

ベアリング

大径のものが多いですね。

しかも内輪も外輪もバラバラになっています。

これはベアリングとして利用しようととっているわけではありません。

この輪っかを切って開いて叩いて伸ばしての火造りをします。

そうして刃物や工具としての再利用をするのです。

材料の入手が困難な時代にベアリング材は貴重だったんでしょうね。

2017年09月28日

611 9周年

この1年は59回の投稿でした。全体では約68回/年。初年度が異常でしたね

9周年記念「記事にしようとしていて写真が不足していたりタイミングを逸した小ネタ特集」

筐体にφ40の穴を開けようとしてホルソーがなくて、昔ながらのドリル穴を繋いでくり抜いてヤスリ仕上げをしようとしてたら穴ピッチが合わなくてパックマン風になった。

2ミリの角柱が4ミリピッチでたくさん並んでいる銅のブロック(完成品の写真がない)

SKDの硬い素材にOリング溝を入れようとして苦戦した図(回転をググッと下げて乗り切る)

どこから削るかをテーマに書こうとしていたが写真で見ると仕上がりの汚さに断念

テーパ面のポケット加工。何を伝えたかったか忘れて没

斜め溝加工。ジグを使って円テーブルに載せて角度を振って加工。取り付けネジも削る前提で。だから削られるネジはナマクラを使用。

本日の一品用に写真を撮るも、穴も端面もネジ面も汚すぎて没

たまにこんな小ネタ集もいいかな

次の1年もお付き合いください

9周年記念「記事にしようとしていて写真が不足していたりタイミングを逸した小ネタ特集」

筐体にφ40の穴を開けようとしてホルソーがなくて、昔ながらのドリル穴を繋いでくり抜いてヤスリ仕上げをしようとしてたら穴ピッチが合わなくてパックマン風になった。

2ミリの角柱が4ミリピッチでたくさん並んでいる銅のブロック(完成品の写真がない)

SKDの硬い素材にOリング溝を入れようとして苦戦した図(回転をググッと下げて乗り切る)

どこから削るかをテーマに書こうとしていたが写真で見ると仕上がりの汚さに断念

テーパ面のポケット加工。何を伝えたかったか忘れて没

斜め溝加工。ジグを使って円テーブルに載せて角度を振って加工。取り付けネジも削る前提で。だから削られるネジはナマクラを使用。

本日の一品用に写真を撮るも、穴も端面もネジ面も汚すぎて没

たまにこんな小ネタ集もいいかな

次の1年もお付き合いください

2017年08月04日

603 酷暑

今日、明日とオープンキャンパスが開催されています。

工場も会場になっていましたがお構いなく仕事はやってきます。

この炎天下に溶接のお仕事です

他の仕事もいっぱいなので最長老も頑張ります。

2台で溶接している間に次の段取りを外でやっておきます。

外の方が涼しいんです

中で溶接やっている人は汗だくです。

なんとか完成

実習のノート提出の日でしたが無事に提出できたかな。

そろそろ夏休みですね

工場も会場になっていましたがお構いなく仕事はやってきます。

この炎天下に溶接のお仕事です

他の仕事もいっぱいなので最長老も頑張ります。

2台で溶接している間に次の段取りを外でやっておきます。

外の方が涼しいんです

中で溶接やっている人は汗だくです。

なんとか完成

実習のノート提出の日でしたが無事に提出できたかな。

そろそろ夏休みですね