› V=πdn/1000 › 2020年09月

› V=πdn/1000 › 2020年09月2020年09月28日

776 一回り

9月はこのブログを始めた月ということで区切りになります。

2008年スタートなので干支が一回りということですね。

この1年はコロナの影響?で48回と少な目(ここ数年は50-60程度)の投稿でした。

先日のオンライン技術研究会でコッソリここの宣伝したらアクセスがグッとアップしました

今後もよろしくお願いいたします。

そのオンラインでの技術研究会の感想を綴ってみたいと思います。

参加登録は37名、入室数は35くらいだったようです。隣で同時に視聴している人もいたようです。

今回が初めてという方も半数近くいらっしゃったようです。オンラインだと移動の手間、時間、体力、経費などがなくなるということで、お試しで覗いてみる感覚で参加しやすいのかもしれません。

昨年のリアルの技術研究会と大差ない人数だったと思います。

が、雰囲気は少し違いましたね。

リモートならではの間だとか、顔色を伺えない、会場の空気感が読めないなどで和気藹々と意見交換とはいかなかったようです。

少数のグループであれば受け身ではなく意見を出す責任感?必要性みたいなものが生まれるのかもしれません。

この人数規模であれば、パネルディスカション形式や講演形式である程度の発表とその後の意見交換のような方式が良いような気がしました。

この辺は進行の問題もあるかもしれません。

逆にテーマを絞って少人数で行えば効果的で、距離に関係なく行えるので実施しやすく頻度を上げることもできるかもしれません。

自分の発表動画をあげておきます。

雑な編集で内容も ですが、同調していただいて同様の内容の資料を送っていただいた方もいらっしゃいました。

ですが、同調していただいて同様の内容の資料を送っていただいた方もいらっしゃいました。

友人が得意満面に話しかけてきました、

「炊きたてのご飯に新鮮な生タマゴ割って醤油を垂らして食べるとメチャクチャ美味しい 」

」

誰でも知っていると思っている「卵かけご飯」ですが、知らない人がいるかもしれない。知らない人にとっては大発見。目からウロコです。名付けてTKG発表

暗黙知を形式知に変える。こういった情報を共有することでスキルの底上げを図って行こうという作戦です。

今回、一番残念なのは、リアルでの懇親会

が行えないことです

が行えないことです

来年は、静岡で餃子をつまみながら盛り上げれるようになることを切に願っています。

2008年スタートなので干支が一回りということですね。

この1年はコロナの影響?で48回と少な目(ここ数年は50-60程度)の投稿でした。

先日のオンライン技術研究会でコッソリここの宣伝したらアクセスがグッとアップしました

今後もよろしくお願いいたします。

そのオンラインでの技術研究会の感想を綴ってみたいと思います。

参加登録は37名、入室数は35くらいだったようです。隣で同時に視聴している人もいたようです。

今回が初めてという方も半数近くいらっしゃったようです。オンラインだと移動の手間、時間、体力、経費などがなくなるということで、お試しで覗いてみる感覚で参加しやすいのかもしれません。

昨年のリアルの技術研究会と大差ない人数だったと思います。

が、雰囲気は少し違いましたね。

リモートならではの間だとか、顔色を伺えない、会場の空気感が読めないなどで和気藹々と意見交換とはいかなかったようです。

少数のグループであれば受け身ではなく意見を出す責任感?必要性みたいなものが生まれるのかもしれません。

この人数規模であれば、パネルディスカション形式や講演形式である程度の発表とその後の意見交換のような方式が良いような気がしました。

この辺は進行の問題もあるかもしれません。

逆にテーマを絞って少人数で行えば効果的で、距離に関係なく行えるので実施しやすく頻度を上げることもできるかもしれません。

自分の発表動画をあげておきます。

雑な編集で内容も

ですが、同調していただいて同様の内容の資料を送っていただいた方もいらっしゃいました。

ですが、同調していただいて同様の内容の資料を送っていただいた方もいらっしゃいました。

友人が得意満面に話しかけてきました、

「炊きたてのご飯に新鮮な生タマゴ割って醤油を垂らして食べるとメチャクチャ美味しい

」

」誰でも知っていると思っている「卵かけご飯」ですが、知らない人がいるかもしれない。知らない人にとっては大発見。目からウロコです。名付けてTKG発表

暗黙知を形式知に変える。こういった情報を共有することでスキルの底上げを図って行こうという作戦です。

今回、一番残念なのは、リアルでの懇親会

が行えないことです

が行えないことです

来年は、静岡で餃子をつまみながら盛り上げれるようになることを切に願っています。

2020年09月16日

775 ネタ切れ間近

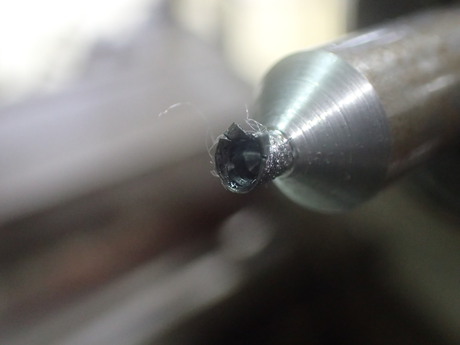

ドリルの深穴加工です。

直径3.1で深さ65ミリ。直径比20倍以上。

まあ、入り口に直径6.1が33ミリ開けられるので、実質32ミリ。

でもドリルは65ミリと保持する部分の長さが必要です。

切れ刃の溝部分が30ミリくらいで、全長100ミリくらいが理想か。

カタログで良さげなのを発注するも在庫なしで時間がかかるとのこと。

仕方なく代替品を持ってきてもらう。

長いな。。。

深穴のドリル加工はCNCが楽ですね。

切りクズが詰まるとドリルが折れてしまうので、何度もドリルを出し入れする必要があります。穴が深くなるほど切りクズが出にくくなるので大変です

汎用旋盤の芯押し台のハンドルをグルグル回していたら、やられます・・・10本なんて気が遠くなります

70ミリだけ突き出して取り付けて実行!

この工程だけなら1分ほどで終わります。

続きを読む

2020年09月10日

774 規格違い

CNC旋盤の機内照明の電球が切れていました。この写真の上の方についているヤツです。

どうりで暗いはず。ドアを閉めるとほとんど見えません。

まぁ10年も使っていればそうなりますよね。

取り付けネジを外して

照明器具を引っ張り出して、、、

、、って、おい、これ以上出て来ないじゃないか

作業性悪い

もっと長いコードにしてくれるとか、コネクタで外せるようにしておくとかできたんじゃないの?

この状態でこの黒いキャップ部分を緩める

手では緩まないので棒をつこんで回します。ちなみにφ6ミリでした。

なんとか中身が出てきて、カバーを外す。

これが意外と固くて苦戦。

先端の押えを外す

電球を外すのにクチャっくちゃやってたら、プラスチック部分が折れた

ようやく新しいのと交換。

と思ったら差し込みの形状が違う

よく見ると大きさも微妙に違う。これじゃ取り付かない

ワット数が合ってれば合うもんだと思い込んでた。

こんな規格違いがあるなんて。

よーく確認しないといけませんね。

新しく取り寄せて交換完了!

これでバリバリ仕事ができます

どうりで暗いはず。ドアを閉めるとほとんど見えません。

まぁ10年も使っていればそうなりますよね。

取り付けネジを外して

照明器具を引っ張り出して、、、

、、って、おい、これ以上出て来ないじゃないか

作業性悪い

もっと長いコードにしてくれるとか、コネクタで外せるようにしておくとかできたんじゃないの?

この状態でこの黒いキャップ部分を緩める

手では緩まないので棒をつこんで回します。ちなみにφ6ミリでした。

なんとか中身が出てきて、カバーを外す。

これが意外と固くて苦戦。

先端の押えを外す

電球を外すのにクチャっくちゃやってたら、プラスチック部分が折れた

ようやく新しいのと交換。

と思ったら差し込みの形状が違う

よく見ると大きさも微妙に違う。これじゃ取り付かない

ワット数が合ってれば合うもんだと思い込んでた。

こんな規格違いがあるなんて。

よーく確認しないといけませんね。

新しく取り寄せて交換完了!

これでバリバリ仕事ができます

2020年09月04日

773 あの手この手

これをφ6のミガキ棒から削り出します。

作戦1

まずは先端を尖らせて

逆センターで支える。このサイズの逆センターは無いので黄銅で作ってドリルチャックに保持。滑り軸受になるけど妥協。

“こういう時は一気に削った方が良いんだよ”ということで、切り込み1.5mmでGo!

あぁ

曲がった。チップが欠けて曲がったのかも。

写真を撮ろうとしてたら、こうなって慌てています

これは想定内

作戦2

ならば切り込み0.5mmずつで行ってみよう。

真ん中が逃げて径が大きくなるので、最終パスを同じ目盛りで2回ほど削ると0.03mm程度におさまりました。

とりあえずできました!

作戦3

しかし、黄銅の逆センターでは耐えられないので、鋼製に変更。

このサイズの穴で角度を合わせるのは難しいのでセンタードリルで代用。90度の方が近いけれど外周に近いところを支えたかったので60度にしました。

鉄と鉄だと摩擦、摩耗が気になるので、油で潤滑してみる。

なんとか加工したものの逆センターは激しい摩耗

製品にも傷が

少し長めに作っておいて傷の部分を消すとするかな。。。

逆センターを補修して2本目では、ついに破損

作戦4

やっぱり回転しないとダメなのか。

別件でストックしていたベアリングでライブセンター化

これは全然ダメ

刃物を当てたとたんに逃げる。センター側の剛性不足です。可動部分が増えたので、この程度のベアリング1個じゃ耐えきれないようです。

作戦5

大幅に変更。

最初に尖らせて逆センターで支える方法は諦めました。

通常のセンターで支えて、長めに作っておいてセンター穴を後で削り落とす方法に

やっぱりこれだよ

しかし、チップが欠けまくり

径が細いので回転数が足りないことは間違いないが、そんなに高速で回すこともできない。

サーメット、ノーズR0.2、送り0.118mm/rev、回転数1050rpm、切り込み0.3mm

作戦6

ガサガサ漁って、それっぽいチップで

悪くない感じ、これで最後までいけました。

長さを揃えて

と思ったら、少し足りない・・・後でその原因が判明。

端面はなるべく削らないようにして反対側で厚さ調整

なぜかこの部分が長くできてた?原因は後ほど判明。

センター穴を削り落として、トンガリを形成

溝加工

長ーく突き出ていますが、こちらの方が長さ決めしやすい。

加工位置はチャック近くなので問題ありません。

なんだか寸法が決まらないなぁ。と思っていたら刃物の幅が1.5mmだった。勝手に2mmだと思い込んでた。これで全長が足りなかった分も救われたわけだ。

これでようやく完成

作戦1

まずは先端を尖らせて

逆センターで支える。このサイズの逆センターは無いので黄銅で作ってドリルチャックに保持。滑り軸受になるけど妥協。

“こういう時は一気に削った方が良いんだよ”ということで、切り込み1.5mmでGo!

あぁ

曲がった。チップが欠けて曲がったのかも。

写真を撮ろうとしてたら、こうなって慌てています

これは想定内

作戦2

ならば切り込み0.5mmずつで行ってみよう。

真ん中が逃げて径が大きくなるので、最終パスを同じ目盛りで2回ほど削ると0.03mm程度におさまりました。

とりあえずできました!

作戦3

しかし、黄銅の逆センターでは耐えられないので、鋼製に変更。

このサイズの穴で角度を合わせるのは難しいのでセンタードリルで代用。90度の方が近いけれど外周に近いところを支えたかったので60度にしました。

鉄と鉄だと摩擦、摩耗が気になるので、油で潤滑してみる。

なんとか加工したものの逆センターは激しい摩耗

製品にも傷が

少し長めに作っておいて傷の部分を消すとするかな。。。

逆センターを補修して2本目では、ついに破損

作戦4

やっぱり回転しないとダメなのか。

別件でストックしていたベアリングでライブセンター化

これは全然ダメ

刃物を当てたとたんに逃げる。センター側の剛性不足です。可動部分が増えたので、この程度のベアリング1個じゃ耐えきれないようです。

作戦5

大幅に変更。

最初に尖らせて逆センターで支える方法は諦めました。

通常のセンターで支えて、長めに作っておいてセンター穴を後で削り落とす方法に

やっぱりこれだよ

しかし、チップが欠けまくり

径が細いので回転数が足りないことは間違いないが、そんなに高速で回すこともできない。

サーメット、ノーズR0.2、送り0.118mm/rev、回転数1050rpm、切り込み0.3mm

作戦6

ガサガサ漁って、それっぽいチップで

悪くない感じ、これで最後までいけました。

長さを揃えて

と思ったら、少し足りない・・・後でその原因が判明。

端面はなるべく削らないようにして反対側で厚さ調整

なぜかこの部分が長くできてた?原因は後ほど判明。

センター穴を削り落として、トンガリを形成

溝加工

長ーく突き出ていますが、こちらの方が長さ決めしやすい。

加工位置はチャック近くなので問題ありません。

なんだか寸法が決まらないなぁ。と思っていたら刃物の幅が1.5mmだった。勝手に2mmだと思い込んでた。これで全長が足りなかった分も救われたわけだ。

これでようやく完成