› V=πdn/1000 › その他

› V=πdn/1000 › その他2013年07月16日

374 ガラスの仮面

そんなわけでガラスも加工してくれ、ということになったわけです。

四角に切るだけっちゃ切るだけなんですがね。。。

ガラスは非常に硬いので簡単に削ったりすることはできません。

ガラス細工のように熱を使って変形させていくか、

ガラス屋さんのようにガラス切りで切っていくかとなります。

どちらもウチの工場ではやっていないのですが、、、

工場スタッフの長老が個人的に所有していたガラス切りを使ってやってみました。

切るというか、傷をつけてそこから折るという感じ。

切るというか、傷をつけてそこから折るという感じ。

ガラス切りは、折り切るための傷をつける道具。先端にダイヤモンド がついています。

がついています。

精度は出ませんが、使用には問題ないようです。

アクリル板もカッターを使って同様な方法で切ることができますよ。

四角に切るだけっちゃ切るだけなんですがね。。。

ガラスは非常に硬いので簡単に削ったりすることはできません。

ガラス細工のように熱を使って変形させていくか、

ガラス屋さんのようにガラス切りで切っていくかとなります。

どちらもウチの工場ではやっていないのですが、、、

工場スタッフの長老が個人的に所有していたガラス切りを使ってやってみました。

ガラス切りは、折り切るための傷をつける道具。先端にダイヤモンド

がついています。

がついています。精度は出ませんが、使用には問題ないようです。

アクリル板もカッターを使って同様な方法で切ることができますよ。

2013年04月15日

360 パイプマシーン

マシーンか、マシンか

どっちでもいいか。

水道屋さんが良く使ってるやつです。

パイプの端にテーパねじを切る機械です。

テーパーか、テーパか、、、

機械にパイプをセットします。

三つ爪チャックになってます。

グイッと刃を押し付けると切れ始めます。

切れ始めると後はネジにそって勝手に進んでいきます。

所定の長さまで来ると右側の爪が押されて刃が開いてできあがりです。

汎用で切るとすごく手間がかかりますが、これだと一発です。

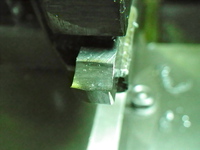

刃の部分はこういう風になっています。

チューザーと呼ばれていますね。

4箇所に向かい合って付いています。

なんだか雑な説明だな・・・

いずれまた説明させていただきます。。。

タグ :テーパねじ

2013年02月28日

352 表面粗さ

お約束通り前回の続きです。

こんのでも削ってみました。

こんのでも削ってみました。

ヘールバイトというヤツです。ハイスの刃物がついています。

それぞれの表面粗さを計ってみました。

超硬 ノーズR0.8mm(送り0.1mm/rev)

Ra0.42μm/Rmax3.4μm

ヘールバイト(送り0.47mm/rev)

Ra0.80μm/Rmax3.9μm

Raの値はかなり違いますね。Rmaxの値はほぼ同じと言えると思います。

ヘールバイトは、曲率の極めて大きいノーズRで削っていると言えます。

その分送り速度も5倍ほどになっています。が、切削速度は1/10ほどになっていますから加工効率は1/2になります。

ちょっと話がややこしくなってきました。方向がずれてきました。。。

どこに焦点を当てるか整理して出直します。

ヘールバイトというヤツです。ハイスの刃物がついています。

それぞれの表面粗さを計ってみました。

超硬 ノーズR0.8mm(送り0.1mm/rev)

Ra0.42μm/Rmax3.4μm

ヘールバイト(送り0.47mm/rev)

Ra0.80μm/Rmax3.9μm

Raの値はかなり違いますね。Rmaxの値はほぼ同じと言えると思います。

ヘールバイトは、曲率の極めて大きいノーズRで削っていると言えます。

その分送り速度も5倍ほどになっています。が、切削速度は1/10ほどになっていますから加工効率は1/2になります。

ちょっと話がややこしくなってきました。方向がずれてきました。。。

どこに焦点を当てるか整理して出直します。

2012年09月26日

326 どうでもいいこと

このブログが始まって4年が経ちました。

今回が「326」

昨年が「266」

この1年は、ちょうど60ってことになりますね。

ま、こんなペースでしょう。

ところで、先週はウチの大学で学会が開かれていました。

ハイブリット車や電気自動車の展示試乗コーナーや

企業ブースや施設見学などが行われていました。

その案内看板にちょっとだけ気になることが。

これは「良い」「悪い」ではなくて、「すき」「きらい」といった個人的趣味の話です。

みなさんのお好みは、どれですか?

ほんとにどうでもいい話だな・・・

今回が「326」

昨年が「266」

この1年は、ちょうど60ってことになりますね。

ま、こんなペースでしょう。

ところで、先週はウチの大学で学会が開かれていました。

ハイブリット車や電気自動車の展示試乗コーナーや

企業ブースや施設見学などが行われていました。

その案内看板にちょっとだけ気になることが。

これは「良い」「悪い」ではなくて、「すき」「きらい」といった個人的趣味の話です。

2行目が、読みづらいような気がする。。。ものつくり工房

はこちら

→

ものつくり工房は

こちら

→

このような↑カタチにはしたくなかったんだろうな。「ものつくり工房」は

こちら

→

これくらいでどうでしょうか。。。ものつくり工房

は、こちら

→

いっその事これくらいでも良かったのかも。不親切かな。。。ものつくり工房

→

みなさんのお好みは、どれですか?

ほんとにどうでもいい話だな・・・

2012年07月24日

319 梅ちゃん先生

NHKの朝の連続ドラマ「梅ちゃん先生」見られたことありますか?

戦中、戦後の東京・蒲田が舞台になっています。

梅ちゃん先生の隣が町工場。

大田区蒲田や東大阪は“まち工場”で有名ですね。

ドラマの中では、足踏み旋盤やベルト掛け旋盤が活躍しています。

ついついそこに目が行ってしまいます。

さて、前々回からシリーズになってきている鋳造の続きです。

2mm厚のコルクシートを10cm四方に切って、その中に作りたい形をきり抜きます。

2mm厚のコルクシートを10cm四方に切って、その中に作りたい形をきり抜きます。

湯口になる部分も作っておきましょう。

そのコルクシートを両側からベニヤ板で挟み込みます。

そこに溶かした金属を流し込めばでき上がりです。

作品の表面はベニヤの板目、周りはコルクシートのガタガタ、が転写されています。

作品の表面はベニヤの板目、周りはコルクシートのガタガタ、が転写されています。

これをデザインとして取り入れるか、

コルクシートの代わりにシリコンシート、ベニヤ板の代わりにベークライトとか金属のプレートを使うと滑らかにできると思います。

今回も、手元にあった鉛を流してみました。

今回も、手元にあった鉛を流してみました。

鉛だとガスコンロで溶解できるのでお手軽です。

鉛フリー・カドミウムフリーの低融点合金もいろいろあるようです。

クレイシルバー(銀粘土)を使えばアクセサリーになっちゃいますね。

これじゃ鋳造じゃないか。。。

戦中、戦後の東京・蒲田が舞台になっています。

梅ちゃん先生の隣が町工場。

大田区蒲田や東大阪は“まち工場”で有名ですね。

ドラマの中では、足踏み旋盤やベルト掛け旋盤が活躍しています。

ついついそこに目が行ってしまいます。

さて、前々回からシリーズになってきている鋳造の続きです。

湯口になる部分も作っておきましょう。

そのコルクシートを両側からベニヤ板で挟み込みます。

そこに溶かした金属を流し込めばでき上がりです。

これをデザインとして取り入れるか、

コルクシートの代わりにシリコンシート、ベニヤ板の代わりにベークライトとか金属のプレートを使うと滑らかにできると思います。

鉛だとガスコンロで溶解できるのでお手軽です。

鉛フリー・カドミウムフリーの低融点合金もいろいろあるようです。

クレイシルバー(銀粘土)を使えばアクセサリーになっちゃいますね。

これじゃ鋳造じゃないか。。。

2012年07月18日

318 お試しか!?

鋳造の実習では砂型の鋳型を造るところだけをやっています。

実際に金属を流して固まって、カタチを取り出せるところまでやれると良いのでしょうが、設備や時間の関係でそういう訳にもいきません。

今の設備でやるとするとどんなことができるか実験してみました。

以前、CNCで乳酸飲料の容器を模した形を鉄材で作っていたものを利用します。

以前、CNCで乳酸飲料の容器を模した形を鉄材で作っていたものを利用します。

これの上と下に棒を付けました。

これを木枠に入れて、まず下型を造ります。

これを木枠に入れて、まず下型を造ります。

これを裏返すとこの通り。

これを裏返すとこの通り。

ほとんど見えていません。。。

この状態からちょうど半分のところまで砂を削っていきます。

この状態からちょうど半分のところまで砂を削っていきます。

削った斜面が緩やかに一様になるようにしておきます。

これに上枠をかぶせて上型を作っていきます。

できあがるとこんな感じ。

下型はへこんでます。その分、上型は盛り上がってます。

これに流し込むとこんなのができました。

あら なんだか現物型鋳型の造り方になっちゃったな

なんだか現物型鋳型の造り方になっちゃったな

なんどか試してみましたが、引け巣がわずかにできてしまいます。

バリもちょっと多いですね。表面もザラザラだし。。。

向きとか工夫すればもう少し良くなるかも。

もっと作りやすい形にするべきだな・・・

鉛だと重いね。

お持ち帰りにしたい気分にはならんね。。。

次回に続く・・・

実際に金属を流して固まって、カタチを取り出せるところまでやれると良いのでしょうが、設備や時間の関係でそういう訳にもいきません。

今の設備でやるとするとどんなことができるか実験してみました。

これの上と下に棒を付けました。

ほとんど見えていません。。。

削った斜面が緩やかに一様になるようにしておきます。

これに上枠をかぶせて上型を作っていきます。

できあがるとこんな感じ。

下型はへこんでます。その分、上型は盛り上がってます。

これに流し込むとこんなのができました。

あら

なんだか現物型鋳型の造り方になっちゃったな

なんだか現物型鋳型の造り方になっちゃったな

なんどか試してみましたが、引け巣がわずかにできてしまいます。

バリもちょっと多いですね。表面もザラザラだし。。。

向きとか工夫すればもう少し良くなるかも。

もっと作りやすい形にするべきだな・・・

鉛だと重いね。

お持ち帰りにしたい気分にはならんね。。。

次回に続く・・・

2012年05月17日

307 たんぽぽ

蒲公英

風まかせ

変な形が回っています。

学生フォーミュラの足回り

旋盤での加工は、ベアリング穴のみ

今回は、つかむところを確保してもらいました

これだと三つ爪チャックでつかむだけなので、芯だしも不要です。

しかし、つかんだ所は不要な部分なので削り落とさなくてはなりません。

旋盤で突き落とすには危険すぎるし、、、

フライスで削ることにしました。

加工した穴に入るジグを作って固定します。

ちょっとつかむ部分が長過ぎたね。

半分で良かったね。それより厚くした方が効果的かも。

風まかせ

変な形が回っています。

学生フォーミュラの足回り

旋盤での加工は、ベアリング穴のみ

今回は、つかむところを確保してもらいました

これだと三つ爪チャックでつかむだけなので、芯だしも不要です。

しかし、つかんだ所は不要な部分なので削り落とさなくてはなりません。

旋盤で突き落とすには危険すぎるし、、、

フライスで削ることにしました。

加工した穴に入るジグを作って固定します。

ちょっとつかむ部分が長過ぎたね。

半分で良かったね。それより厚くした方が効果的かも。

2012年05月11日

306 縮んじゃった

連休ぼけで先週の更新を飛ばしてしまいました。

葉桜

旋盤で削ったものをフライスで半分にします。

割ったものをはめてみると、、、

はまらない。。。

半分に割る前は、すっぽりはまっていたのに。。。

近づいてよく見ると、

外周も穴もずれています。

割ったことで縮んでしまったようです。

はまらなきゃ仕方ないので、ジグに治めて旋盤で内径を加工します。

フライス用に作っていたジグが役立ちました。

削ってしまえばぴったりと収まりました。

葉桜

旋盤で削ったものをフライスで半分にします。

割ったものをはめてみると、、、

はまらない。。。

半分に割る前は、すっぽりはまっていたのに。。。

近づいてよく見ると、

外周も穴もずれています。

割ったことで縮んでしまったようです。

はまらなきゃ仕方ないので、ジグに治めて旋盤で内径を加工します。

フライス用に作っていたジグが役立ちました。

削ってしまえばぴったりと収まりました。

2011年12月26日

282 ○○力

先日の大学祭の時に、卓上バイスを貸し出したのですが、

無残な姿で戻ってきました。

ほら、よく見て

もっとよく見て

見事に割れています。

バイスは鋳物だから締め過ぎると割れるよと言う話は聞いたことがありますが、、、

初めて見ました。

4台貸し出したうちの2台がこの状態、残りの1台はハンドルが折れていました。

無事だったのは1台のみ。

1つ目が壊れた段階で何か考えないですかね・・・

ハンドルをパイプで延長して締め上げたようです。

程度とか、ほどほどとか、言う言葉があると思うんですが。

何事も力まかせでは、うまくいきませんね。

無残な姿で戻ってきました。

ほら、よく見て

もっとよく見て

見事に割れています。

バイスは鋳物だから締め過ぎると割れるよと言う話は聞いたことがありますが、、、

初めて見ました。

4台貸し出したうちの2台がこの状態、残りの1台はハンドルが折れていました。

無事だったのは1台のみ。

1つ目が壊れた段階で何か考えないですかね・・・

ハンドルをパイプで延長して締め上げたようです。

程度とか、ほどほどとか、言う言葉があると思うんですが。

何事も力まかせでは、うまくいきませんね。

2011年09月27日

266 3周年

このブログは、2009年9月24日から始まっています。

1年後の2010年は「120」

いってますね。

いってますね。スゴイ

1年365日ですから、3日に1回。

休日もあるので実質2日に1回程度か。

2年目は「76」

1年52週ですから週1.5回

3年目は「70」

ジリ貧ですか・・・

今後もこの程度のペースで行きたいと思います。

そんなにしょっちゅう新しい形を作ってるわけでもないので、新鮮なネタは少なくなってきます。

学生さんたちにもわかりやすくためになりそうな、

基本に経ち帰って、基礎的な事項を特集的に組んでいこうかと考えています。

その間に新鮮な?ネタを盛り込んでいく予定です。

末永くお付き合いください。

2011年05月30日

244 いにしえ

「Breathing」 旧工学部知能機械実習工場空間展示

九州大学・総合研究博物館

5/22〜5/29

と言うのが行われていると耳にしたので、見学させてもらいました。

内部は撮影禁止だったので、外観のみ。

九大は、段階的にキャンパス移転が行われています。

今回は古いほうの箱崎キャンパスが会場です。

九大に入るのは、ほぼ初めて。

中学生の頃に付属病院に寄ったくらい。

シャッター脇の扉をガシャ~ンと入ると、

薄暗く、油のニオイ。

古い機械と動物の骨格標本が展示されています。

戦前生まれと思しき機械をじっくり見学。

資料によると移転前まで実習で使われていたとのこと。

ベルト掛けの機械をなんとか直付けモーター風に改造してありました。

床の木レンガは、飛び散った油を吸収して滑りにくくする効果があるそうです。

隣は鋳造場。

木レンガから三和土(たたき)の土間に変わります。

金枠やら木型やらが雑然と置かれています。

お

片隅にcafeコーナーが設けてあります。

こんな埃っぽくて油臭いとこでお茶っていうのもどうなの?と思いましたが、

アコースティックなライブ会場の雰囲気もないではないな。。。

そういう時にのみ営業されているのでしょう。

こんな古い機械を取ってある(捨てられない)のは、大学ならではでしょうか。

一般企業では、効率化でどんどん更新していくでしょうからね。

ウチの工場も思い切って処分を進めていますが古いものがいくつか残っています。

これらのものを整理して展示するのも面白いかもしれません。

まずは、身の回りでやってみるかな。

片付けろ ってことですかね。

ってことですかね。

九州大学・総合研究博物館

5/22〜5/29

と言うのが行われていると耳にしたので、見学させてもらいました。

内部は撮影禁止だったので、外観のみ。

九大は、段階的にキャンパス移転が行われています。

今回は古いほうの箱崎キャンパスが会場です。

九大に入るのは、ほぼ初めて。

中学生の頃に付属病院に寄ったくらい。

シャッター脇の扉をガシャ~ンと入ると、

薄暗く、油のニオイ。

古い機械と動物の骨格標本が展示されています。

戦前生まれと思しき機械をじっくり見学。

資料によると移転前まで実習で使われていたとのこと。

ベルト掛けの機械をなんとか直付けモーター風に改造してありました。

床の木レンガは、飛び散った油を吸収して滑りにくくする効果があるそうです。

隣は鋳造場。

木レンガから三和土(たたき)の土間に変わります。

金枠やら木型やらが雑然と置かれています。

お

片隅にcafeコーナーが設けてあります。

こんな埃っぽくて油臭いとこでお茶っていうのもどうなの?と思いましたが、

アコースティックなライブ会場の雰囲気もないではないな。。。

そういう時にのみ営業されているのでしょう。

こんな古い機械を取ってある(捨てられない)のは、大学ならではでしょうか。

一般企業では、効率化でどんどん更新していくでしょうからね。

ウチの工場も思い切って処分を進めていますが古いものがいくつか残っています。

これらのものを整理して展示するのも面白いかもしれません。

まずは、身の回りでやってみるかな。

片付けろ

ってことですかね。

ってことですかね。

2011年04月21日

237 絵巻

教育棟前の花壇のチューリップが満開でした。

園芸部の努力が花開きました。

モミジ?カエデ?も新緑を迎えています。

葉っぱの間から赤いものが、、、

新芽なのかなと、よーく見てみると花のようです。

先日の火炉の修理の時に鋳造場の片付けをやっていると

なにやら怪しげなものが出てきました。

昔、小学校の頃の授業とかに出てきたペラペラめくるヤツです。

ページをめくっていってみましょう。

2010年12月17日

217 もっと光を!

急に寒くなってきました。

体調にはお気を付けください。

さて、お気づきの方もいるかと思いますが、この秋から

写真のバックの色が青から緑に変わっています。

製品の色がうまく出ないので変えてみました。

CGとかはグリーンバックで撮ると言うことだったので緑にしてみたのですが、

あまり変わりませんね。

光が問題だろうってのは、分かっちゃいるんですが。。。

発表の予稿を作るのに、いい写真がなかったので改めて撮りなおす事に。

ついでに、よその研究室からライトを拝借

そーとー 明るいです。

明るいです。

撮影結果は、

青でも緑でもいい感じです。

白でも撮ってみましたが、いい感じですね。

どれが一番映えるのかな?

ただ、このライト、熱い。

電気代も相当でしょうね。

今ならLEDとかのいいヤツがあるんでしょうかね。

体調にはお気を付けください。

さて、お気づきの方もいるかと思いますが、この秋から

写真のバックの色が青から緑に変わっています。

製品の色がうまく出ないので変えてみました。

CGとかはグリーンバックで撮ると言うことだったので緑にしてみたのですが、

あまり変わりませんね。

光が問題だろうってのは、分かっちゃいるんですが。。。

発表の予稿を作るのに、いい写真がなかったので改めて撮りなおす事に。

ついでに、よその研究室からライトを拝借

そーとー

明るいです。

明るいです。撮影結果は、

青でも緑でもいい感じです。

白でも撮ってみましたが、いい感じですね。

どれが一番映えるのかな?

ただ、このライト、熱い。

電気代も相当でしょうね。

今ならLEDとかのいいヤツがあるんでしょうかね。

2010年08月20日

186 鉄ちゃん

鋳造場には、いくつかの木型があります。

実習で使っているやつもあるのですが、

もったいないので大事にとってるヤツをご紹介。

D52って書いてあるから、蒸気機関車のものでしょうね。

部品名や製作年月(昭和34年2月でしょうね)、製作者名まで書いてあります。

文字の部分が浮き出してあります。

カッコイイ

中子の箱型もあります。

デゴイチもありました。

電車のガチャガチャやるヤツのところ(マスコンかブレーキか、、、ご存知の方教えてください。)のカバーみたいです。

電車のガチャガチャやるヤツのところ(マスコンかブレーキか、、、ご存知の方教えてください。)のカバーみたいです。

鉄道関係ばかりなのは、旧国鉄を退職された方が、ウチの大学で働かれていました。

その際に、持ってきたり、頂いてきたのだと思います。

KE53で検索するとどの辺に使われてるモノかわかります。

鉄道マニアにオークションしたら結構イイ値がついたりして

実習で使っているやつもあるのですが、

もったいないので大事にとってるヤツをご紹介。

D52って書いてあるから、蒸気機関車のものでしょうね。

部品名や製作年月(昭和34年2月でしょうね)、製作者名まで書いてあります。

文字の部分が浮き出してあります。

カッコイイ

中子の箱型もあります。

デゴイチもありました。

電車のガチャガチャやるヤツのところ(マスコンかブレーキか、、、ご存知の方教えてください。)のカバーみたいです。

電車のガチャガチャやるヤツのところ(マスコンかブレーキか、、、ご存知の方教えてください。)のカバーみたいです。鉄道関係ばかりなのは、旧国鉄を退職された方が、ウチの大学で働かれていました。

その際に、持ってきたり、頂いてきたのだと思います。

KE53で検索するとどの辺に使われてるモノかわかります。

鉄道マニアにオークションしたら結構イイ値がついたりして

2010年05月21日

171 ガスカット

板材の材料を購入するとガス切断されたものが納入されることが多いですね。

ガスカットっていうと、熱で金属を溶かして溶けた金属を吹き飛ばすというイメージの方も多いと思います。

間違ってはないです。

低炭素鋼などは、溶かすんじゃなくて燃やすんですね。

鉄をそこそこ暖めたところに高純度の酸素を送ってやります。

すると鉄が燃えるんです。

燃やす=燃焼=酸化なんですけど。

その酸化(化学反応)する時に反応熱が発生します。使い捨てカイロの発熱の原理と同じようなものです。

その反応熱で溶かされると言うことらしいです。(結局溶けてんじゃん )

)

なので最初に暖めに使っていた炎を消してもカットを続けられると言うことです。

実際には外界の影響を受けて止まってしまうそうですけど。

炎は熱を供給すると言うより、外界からの影響を防ぐ役割の方が大きいようです。

高炭素鋼になると融点が上がるのでその反応熱では、融点まで達しないので溶けない=切れないということだそうです。

なのでガスの燃焼で融点まで上げて溶かして切っている(溶断)ということのようです。

ガスカットされると当然熱が加わりますから、焼きが入ります。

カット面のわずかな部分ですが、刃物にはダメージを受けてしまいます。

それを少しでも軽減するには、硬くなっている部分をグラインダで削り落とします。

カット面全面するのは、大変なので角の部分(刃物があたる部分)だけでも落としてあげます。

こんな風になれば、まぁ大丈夫ですかね。

SCM を削っているんですが、硬いですね

ホントは焼き戻してもらったほうがいいんですがね

ガスカットっていうと、熱で金属を溶かして溶けた金属を吹き飛ばすというイメージの方も多いと思います。

間違ってはないです。

低炭素鋼などは、溶かすんじゃなくて燃やすんですね。

鉄をそこそこ暖めたところに高純度の酸素を送ってやります。

すると鉄が燃えるんです。

燃やす=燃焼=酸化なんですけど。

その酸化(化学反応)する時に反応熱が発生します。使い捨てカイロの発熱の原理と同じようなものです。

その反応熱で溶かされると言うことらしいです。(結局溶けてんじゃん

)

)なので最初に暖めに使っていた炎を消してもカットを続けられると言うことです。

実際には外界の影響を受けて止まってしまうそうですけど。

炎は熱を供給すると言うより、外界からの影響を防ぐ役割の方が大きいようです。

高炭素鋼になると融点が上がるのでその反応熱では、融点まで達しないので溶けない=切れないということだそうです。

なのでガスの燃焼で融点まで上げて溶かして切っている(溶断)ということのようです。

ガスカットされると当然熱が加わりますから、焼きが入ります。

カット面のわずかな部分ですが、刃物にはダメージを受けてしまいます。

それを少しでも軽減するには、硬くなっている部分をグラインダで削り落とします。

カット面全面するのは、大変なので角の部分(刃物があたる部分)だけでも落としてあげます。

こんな風になれば、まぁ大丈夫ですかね。

SCM を削っているんですが、硬いですね

ホントは焼き戻してもらったほうがいいんですがね

2010年05月14日

170 解消

工場には、製作以外の依頼も舞い込んできます。

今回は、止まり穴の中に詰まった樹脂を取り出すと言うもの。

金属部分もあったので旋盤で削っていきます。

穴の形状もわからないので、チョロチョロと削っていって、金属部分は取れました。

残りの樹脂部分を削ろうとしたのですが、

空回りして削れません。

こうなると手作業です。

学生さんがチビチビと削り取っていたのですが、

埒が明かないので、手助けします。

ペンチで引っ張ったり、ニッパで切ったりしていたのですが、

引き上げながらハンマーで横腹を叩くと、その振動で少しずつ出てくるようになりました。

取れた

トグロを巻いた樹脂が出てきました。

あー、さっぱり

今回は、止まり穴の中に詰まった樹脂を取り出すと言うもの。

金属部分もあったので旋盤で削っていきます。

穴の形状もわからないので、チョロチョロと削っていって、金属部分は取れました。

残りの樹脂部分を削ろうとしたのですが、

空回りして削れません。

こうなると手作業です。

学生さんがチビチビと削り取っていたのですが、

埒が明かないので、手助けします。

ペンチで引っ張ったり、ニッパで切ったりしていたのですが、

引き上げながらハンマーで横腹を叩くと、その振動で少しずつ出てくるようになりました。

取れた

トグロを巻いた樹脂が出てきました。

あー、さっぱり

2009年11月06日

131 クネクネ

ミガキ棒鋼をガスバーナーで炙って、曲げていきます。

60度曲げて、逆に90度曲げます。

鉄板に目安の線を引いて、それに合わせていきます。

完成品です。

何かのスタンドになるらしいです。

タグ :S45C

2009年10月20日

127 タメサレテル?

なんてことのない加工です。

8ミリの棒の先をM6のネジにする。

この材料(汚いけどミガキ鋼)の直径は10ミリ。

元から8ミリのミガキ鋼を持って来れば、すぐに終わるのに。。。

それともわずかなマイナス公差にするために必ず削らないといけないのか?

厚さ8ミリに加工します。

確かに5ミリ以上掴み代を付けてくれてますが、、、

もっと長~く切ってくれればよかったのに。50ミリとか100ミリとか。

外形も寸法公差が入ってますから、なおさら面倒です。

どちらの材料も工場に在庫してますから。

勘弁してください。

8ミリの棒の先をM6のネジにする。

この材料(汚いけどミガキ鋼)の直径は10ミリ。

元から8ミリのミガキ鋼を持って来れば、すぐに終わるのに。。。

それともわずかなマイナス公差にするために必ず削らないといけないのか?

厚さ8ミリに加工します。

確かに5ミリ以上掴み代を付けてくれてますが、、、

もっと長~く切ってくれればよかったのに。50ミリとか100ミリとか。

外形も寸法公差が入ってますから、なおさら面倒です。

どちらの材料も工場に在庫してますから。

勘弁してください。

2009年10月02日

122 10月

10月になりましたね。

今年も残り3ヶ月。年度で言えば、半分です。

後学期も始まりました。

いつもいいことばっかり書いてますが、ちょくちょく失敗しています。

今回も大きな失敗をやらかしてしまいました。

それとつながる部品の出来栄えも、良くありませんでした。

図面を良く見れば、、、

寸法をきちんと測っていれば、、、

簡単なところに、油断と言う大敵が待っています。

依頼された研究室にも迷惑をお掛けしますし、

工場の他のスタッフにもシワ寄せが行ってしまいます。

深く反省の意を込めてココに掲載しておきます。

今年も残り3ヶ月。年度で言えば、半分です。

後学期も始まりました。

いつもいいことばっかり書いてますが、ちょくちょく失敗しています。

今回も大きな失敗をやらかしてしまいました。

それとつながる部品の出来栄えも、良くありませんでした。

図面を良く見れば、、、

寸法をきちんと測っていれば、、、

簡単なところに、油断と言う大敵が待っています。

依頼された研究室にも迷惑をお掛けしますし、

工場の他のスタッフにもシワ寄せが行ってしまいます。

深く反省の意を込めてココに掲載しておきます。

2009年07月22日

102 今日の話題

コレしかないでしょ。

「日食」ですね。

真っ赤な太陽が、、、

あれ 写真が違ってますね。。。

写真が違ってますね。。。

なんとか写真が取れないかと、やってみたのですが、、、

拡大鏡やピンホールで映してみたり、、、

カメラでは、うまく撮れませんね。

誰かの老眼鏡 で映したものを撮ってみました。

で映したものを撮ってみました。

肉眼では、

溶接用の遮光グラスで、じっくり観察できました。

周りの皆さんも、見上げてましたね。

このあたりでは、90%くらい隠れるようです。

と言うことは、残り10%の光のはずですが、けっこう明るいですね。

もっと暗~くなるのかと思ってました。

でもその間は、セミも鳴きやみ、涼しい風が吹いてました。

「日食」ですね。

真っ赤な太陽が、、、

あれ

写真が違ってますね。。。

写真が違ってますね。。。なんとか写真が取れないかと、やってみたのですが、、、

拡大鏡やピンホールで映してみたり、、、

カメラでは、うまく撮れませんね。

誰かの老眼鏡

で映したものを撮ってみました。

で映したものを撮ってみました。肉眼では、

溶接用の遮光グラスで、じっくり観察できました。

周りの皆さんも、見上げてましたね。

このあたりでは、90%くらい隠れるようです。

と言うことは、残り10%の光のはずですが、けっこう明るいですね。

もっと暗~くなるのかと思ってました。

でもその間は、セミも鳴きやみ、涼しい風が吹いてました。