› V=πdn/1000 › ドリル

› V=πdn/1000 › ドリル2023年09月05日

932 単なる台

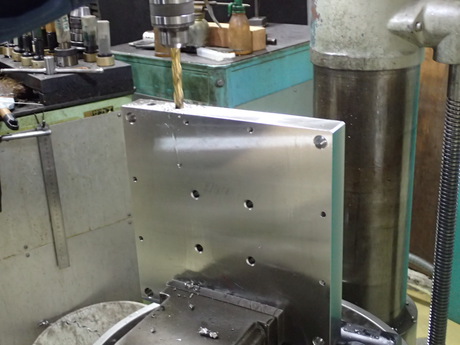

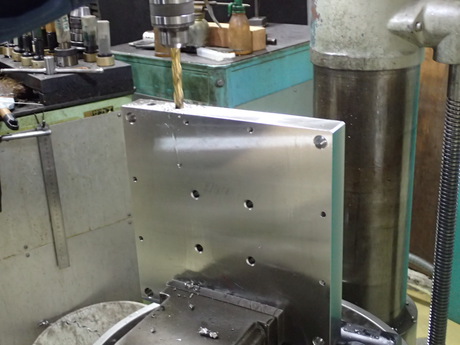

アクリルのボックスに蓋をつけて欲しいという依頼

すでにボックスも扉もできていて蝶番を取り付ける穴を開けるだけの作業です。

扉の方は難なく完了。問題はボックスの方です。

小型のボール盤を使っているように見えます。一見すると。

よ〜く見てみると

ハンドドリルで作業しています。

ボックスが大き過ぎて良い塩梅に収まりませんでした

すでにボックスも扉もできていて蝶番を取り付ける穴を開けるだけの作業です。

扉の方は難なく完了。問題はボックスの方です。

小型のボール盤を使っているように見えます。一見すると。

よ〜く見てみると

ハンドドリルで作業しています。

ボックスが大き過ぎて良い塩梅に収まりませんでした

2023年08月02日

927 タイパ

樹脂素材からボビンを30個作ります。形状も精度も厳しいものではありません。数が多いのでCNC旋盤で製作します。

加工手順(ダンドリ)は、中心穴→外形→溝→細溝→突っ切り

工具交換ごとで見ると

センター穴→ドリル→外形(荒)→外形(仕上げ)→溝(荒・仕上げ)→細溝(荒・仕上げ)→突っ切り

矢印のところで工具交換になります。6回ですね。

ノンビリ?加工で2分45秒

さて、どこまで縮められるか!?

早送りを1段あげて、2分ジャスト。3割ほど縮まってます。工具交換が多いので効いてますね。

工具交換位置を100ミリ近づけて、1分48秒。さらに1割減。

品質に影響しないセンタ穴、外形荒、細溝仕上げの3工程を削除で、1分18秒。さすがにこれは影響大ですね。

早送りMAXにして、1分7秒。

工程や加工条件でもう少しは詰められそうですが、精神的にはこの辺りで

こうなると、加工と加工の間の時間(なんて言うんだったか?)が効いてきますね。

そこは人力なので、、、

2023年06月19日

921 先端90度

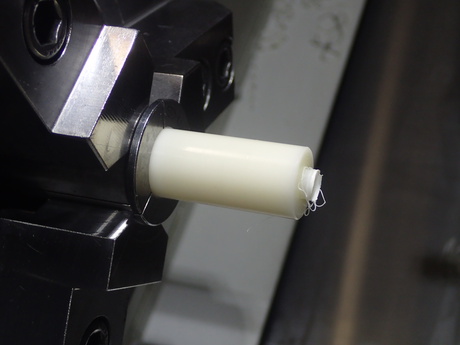

外径6.05ミリ、全長6ミリ、先端角90度、ポリカーボネイトで10個程作ります。ここまではCNC旋盤で加工しました。

全長を決めるのに端面を削ります。

直線部分が少なく安定した保持ができないので、振れなく同じ位置に保持できるように治具を作りました。

加工側は、中心を3ミリのドリルで穴を開けて、内径6ミリを1ミリほどの深さから45度にしています。

スターティングドリルの6ミリがあったので簡単に加工できました。

治具の裏側は肉厚が2ミリ程度になるように大きなドリルで繰り広げています。

コレットチャック を介して3つ爪でチャッキング(保持)

CNC旋盤だと締め付け力が強すぎて品物が変形しそうなので汎用機で加工します。

面取りも兼ねて剣バイトで加工します。

できあがり!

全長を決めるのに端面を削ります。

直線部分が少なく安定した保持ができないので、振れなく同じ位置に保持できるように治具を作りました。

加工側は、中心を3ミリのドリルで穴を開けて、内径6ミリを1ミリほどの深さから45度にしています。

スターティングドリルの6ミリがあったので簡単に加工できました。

治具の裏側は肉厚が2ミリ程度になるように大きなドリルで繰り広げています。

コレットチャック を介して3つ爪でチャッキング(保持)

CNC旋盤だと締め付け力が強すぎて品物が変形しそうなので汎用機で加工します。

面取りも兼ねて剣バイトで加工します。

できあがり!

2023年06月13日

920 石を穿つ

石に穴を開けて欲しいという依頼

どんな石か次第ということで持ってきたのが、この石灰石のようなもの。

脆そうなので普通のコンクリートドリルでイケるんじゃないかとチャレンジ

M10のボルトで壁に固定するための貫通穴ということで、運よく在庫していた10.5のドリルで作業開始

不定形なので固定が難しくて土の上に足で踏んづけて保持

開始点が不定形なのでご希望の穴位置に落ち着かず暴れるドリルをなだめすかして加工開始

なんとか貫通

ボルトの頭が隠れるようにザグリも必要ということで、これまた運よく在庫していた18のドリルでザグリ加工

入口が不定形なのでザグリ穴が偏って入らないということで当たっているところをドリルで削っていきます。

もはや石の彫刻家

どんな石か次第ということで持ってきたのが、この石灰石のようなもの。

脆そうなので普通のコンクリートドリルでイケるんじゃないかとチャレンジ

M10のボルトで壁に固定するための貫通穴ということで、運よく在庫していた10.5のドリルで作業開始

不定形なので固定が難しくて土の上に足で踏んづけて保持

開始点が不定形なのでご希望の穴位置に落ち着かず暴れるドリルをなだめすかして加工開始

なんとか貫通

ボルトの頭が隠れるようにザグリも必要ということで、これまた運よく在庫していた18のドリルでザグリ加工

入口が不定形なのでザグリ穴が偏って入らないということで当たっているところをドリルで削っていきます。

もはや石の彫刻家

2023年06月07日

919 919

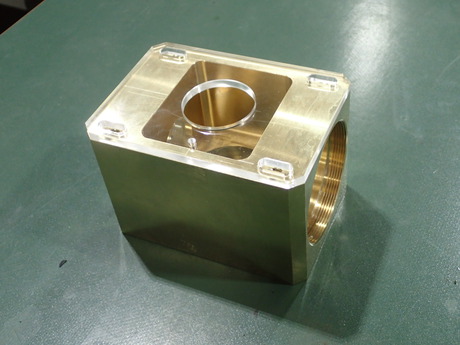

続けて4つ爪の仕事です。

その前に事前の準備。A5052が仕上がらない

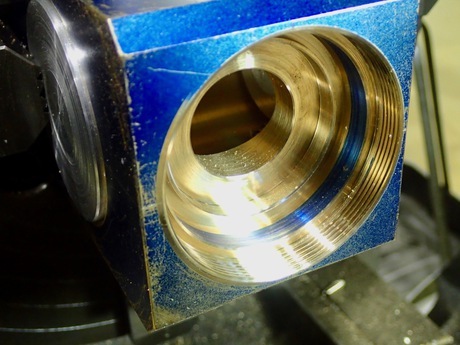

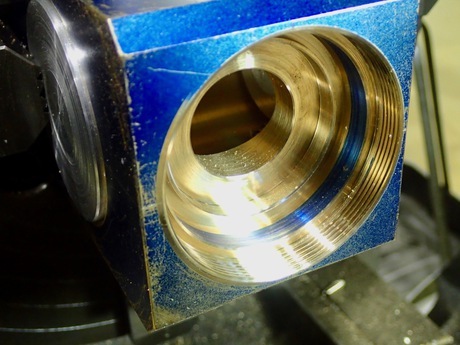

けがき塗料で青く塗られていますが、黄銅です。

ドリルで下穴加工

内径仕上げて、奥の端面にOリング溝切って、ネジ切りしてできあがり

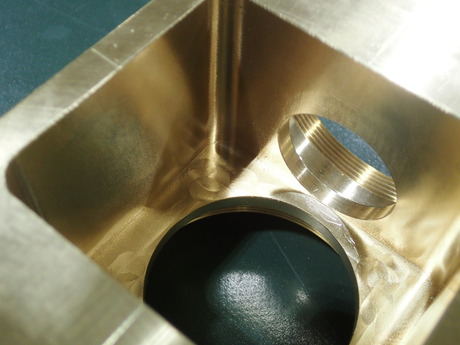

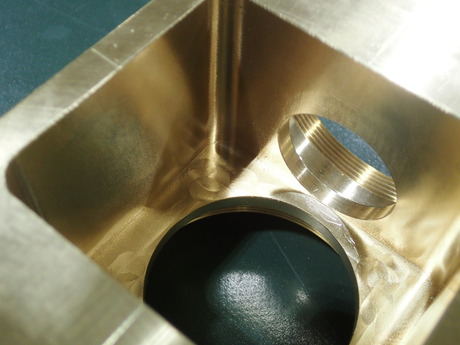

向きを変えて、事前に用意していたコマを穴に入れてチャッキング

わずかに空いています。

こちらも同様に加工します。

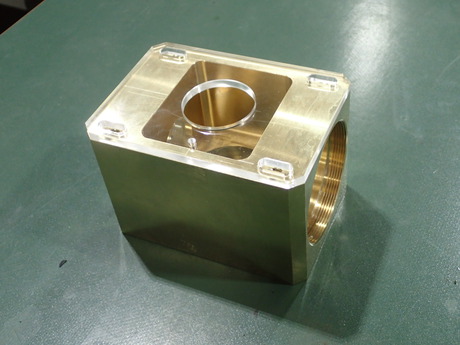

3面目も同じように加工して、フライスに行ってポケット加工してもらって、完成!

ポケット

フタもつくらしい

その前に事前の準備。A5052が仕上がらない

けがき塗料で青く塗られていますが、黄銅です。

ドリルで下穴加工

内径仕上げて、奥の端面にOリング溝切って、ネジ切りしてできあがり

向きを変えて、事前に用意していたコマを穴に入れてチャッキング

わずかに空いています。

こちらも同様に加工します。

3面目も同じように加工して、フライスに行ってポケット加工してもらって、完成!

ポケット

フタもつくらしい

2023年06月01日

918 かませ

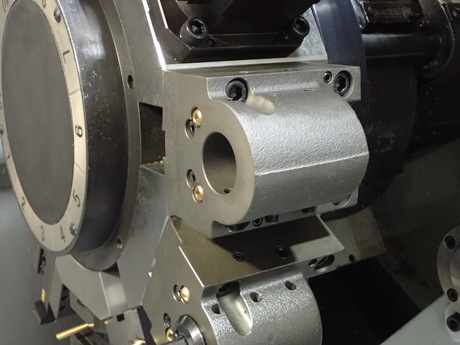

フライスで4面加工した塩ビのブロックを4つ爪で旋盤にチャッキング。

最後までフライスでもいけるのですが、フライス作業のボリュームが増えているので旋盤で加工します。

素材が変形しないように鉄板をかませています。ちょうど良い長さが無かったので卍にずらしてます。

この後、穴あけなど加工が進んでいくとだんだん弱くなって、寸法が出なかったり、飛んでいったりしかねませんから。

ドリルで穴あけ。

厚さを決めて、

穴を寸法に加工すればできあがり

最後までフライスでもいけるのですが、フライス作業のボリュームが増えているので旋盤で加工します。

素材が変形しないように鉄板をかませています。ちょうど良い長さが無かったので卍にずらしてます。

この後、穴あけなど加工が進んでいくとだんだん弱くなって、寸法が出なかったり、飛んでいったりしかねませんから。

ドリルで穴あけ。

厚さを決めて、

穴を寸法に加工すればできあがり

2023年04月18日

913 早くやれば良いのに

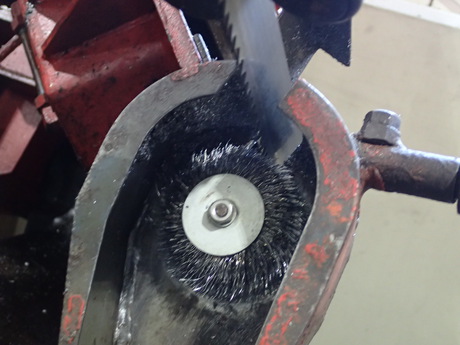

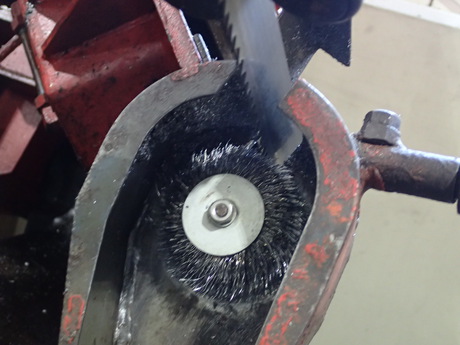

異常な音に耐え切れなくなったのでノコ盤の修理をします。

原因はこの辺りだと思われます。

ノコの刃に着いた切り屑を除去してくれるブラシの駆動系ではないかな。

駆動系ごと外れました。

ブラシ側の軸受けメタルがすり減ってほとんど痕跡がありませんでした。

ドリルでさらってリーマを通します。

メタルを黄銅で製作して両側に打ち込みます。

一番切削液がかかるところなので傷みやすいでしょうね。

これで当分は大丈夫かな

原因はこの辺りだと思われます。

ノコの刃に着いた切り屑を除去してくれるブラシの駆動系ではないかな。

駆動系ごと外れました。

ブラシ側の軸受けメタルがすり減ってほとんど痕跡がありませんでした。

ドリルでさらってリーマを通します。

メタルを黄銅で製作して両側に打ち込みます。

一番切削液がかかるところなので傷みやすいでしょうね。

これで当分は大丈夫かな

タグ :ノコ盤

2023年03月31日

910 大作戦

2023/03/09

昨年もこの時期にやっていた深穴の加工この記事を読んで思い出した。前回は穴を拡大するだけだったんですね。そんなに苦労した記憶がなかった。今回は無垢からの穴あけになります。SUS304に深さ150ミリ!今回は苦戦しましたもちろん最初は短いドリルで、段階的に長いドリルに変えながら開けていきます。コ…

こいつが出戻ってきました。

ヒーターが入らない、と。

ま、そうだろうな。両側から加工して繋いでいるからね。

短いドリルから徐々に長くして行っているけれど曲がっちゃうよね。150/12.5=12d。しかもSUS304だもんね。せめて303ならなんとかなったかも。。。

とは言っても入らないものは入らないので入るようにしないといけないわけです。

とりあえず昨年使ったφ12.3、長さが250のドリルを両側から突っ込んでつなぎ目の段差部分を少しでも解消しようという作戦。

いくらかマシにはなったけれど、まだまだ

φ13のロングドリルで穴を拡大する作戦はヒーターとの隙間はなるべく少ない方が良いということで保留。

と言うことでφ10の棒にノコで切れ目を入れてサンドペーパー(#80)を巻きつけます。

こいつをドリルにくわえて穴の中に突っ込む。

これでジワジワと穴を拡大しようと言う作戦です。

これでさらにいくつかは解消できたのですが、タチの悪い奴がかなりしつこい

これじゃラチが開かないと言うことでこれ

丸ヤスリをドリルにくわえられるようにグラインダで加工して、穴を拡大していきます。

これで拡大スピードは向上しました。

最後にペーパー作戦で仕上げて任務完了!

力技なので交代しながらも2枚(12穴)を修正するのに3日ほどかかりました。

これなら最初から15万くらい払って外注でガンドリルでやってもらった方が時間も精度も安上がりだったのでは。。。

次も来たら旋盤を中グリ盤的に使って加工というアイデアも出ました。まず下穴をどうやって開けるかだな。

やっぱり外注!!

2023年03月27日

909 欲ばり

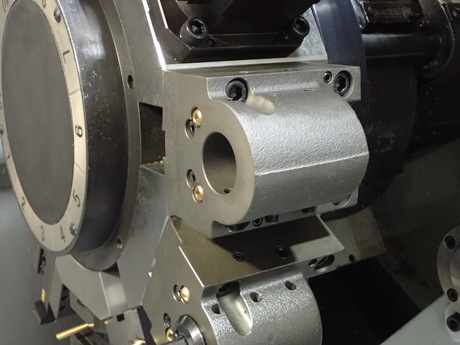

先日、回転工具ホルダーを増設したCNC旋盤ですが、さらにもう1本回転工具が欲しくなっています。

最近タッピングを覚えました。

センタードリル→ドリル→タップという感じですが、タップの前に面取りしたい。

側面加工でエンドミル付けてたりすると面取りができない。とか

センタードリルがいらないドリル使ってみたり、

センタードリルをスターティングドリルにして面取りも兼用したり、

とかはやってるんです。もう1本あれば効率的にクオリティの高い製品づくりができるんです。

ふと気がつきました

旋削ドリルを使えばいいじゃないか!←今頃か

残っていた内径ホルダーを取り付けて

モールステーパー用のスリーブを利用して取り付けます。

ちょっと長いので注意しないといけないところもありますが、中心穴はこれでいけそうです。

残るツールポストは1ヶ所。何をつけようか。。。

最近タッピングを覚えました。

センタードリル→ドリル→タップという感じですが、タップの前に面取りしたい。

側面加工でエンドミル付けてたりすると面取りができない。とか

センタードリルがいらないドリル使ってみたり、

センタードリルをスターティングドリルにして面取りも兼用したり、

とかはやってるんです。もう1本あれば効率的にクオリティの高い製品づくりができるんです。

ふと気がつきました

旋削ドリルを使えばいいじゃないか!←今頃か

残っていた内径ホルダーを取り付けて

モールステーパー用のスリーブを利用して取り付けます。

ちょっと長いので注意しないといけないところもありますが、中心穴はこれでいけそうです。

残るツールポストは1ヶ所。何をつけようか。。。

2023年03月09日

907 長いだけ?

昨年もこの時期にやっていた深穴の加工

この記事を読んで思い出した。前回は穴を拡大するだけだったんですね。そんなに苦労した記憶がなかった。

今回は無垢からの穴あけになります。SUS304に深さ150ミリ!

今回は苦戦しました

もちろん最初は短いドリルで、段階的に長いドリルに変えながら開けていきます。

コーティングのドリルを使っていたのですが、すぐに肩の部分が欠けてしまうので何度も研ぎ直すことになりました

それでも何とか両側から150ミリずつ繋いで貫通しました。

標準的なドリルとコーティングのロングドリル

刃先を研ぎ直した時に気が付いたのですが芯厚がだいぶ違います。

標準が2ミリほど、ロングは4ミリほどと倍の違いがありました。そりゃそうですよね、単に長いだけでは上手くいかねいですよね。

こんなに厚いと手研ぎではシンニングが上手くできません。削れはします。

ドリル研削盤で研ぎ直すとキレイにできました。

この記事を読んで思い出した。前回は穴を拡大するだけだったんですね。そんなに苦労した記憶がなかった。

今回は無垢からの穴あけになります。SUS304に深さ150ミリ!

今回は苦戦しました

もちろん最初は短いドリルで、段階的に長いドリルに変えながら開けていきます。

コーティングのドリルを使っていたのですが、すぐに肩の部分が欠けてしまうので何度も研ぎ直すことになりました

それでも何とか両側から150ミリずつ繋いで貫通しました。

標準的なドリルとコーティングのロングドリル

刃先を研ぎ直した時に気が付いたのですが芯厚がだいぶ違います。

標準が2ミリほど、ロングは4ミリほどと倍の違いがありました。そりゃそうですよね、単に長いだけでは上手くいかねいですよね。

こんなに厚いと手研ぎではシンニングが上手くできません。削れはします。

ドリル研削盤で研ぎ直すとキレイにできました。