2021年02月22日

800 再挑戦

前回のスチレン加工、記事的には良いこと書いていますが、実は上手くいっていませんでした

端が引き千切れたようになっています。

30度のエッジになるのである程度は仕方ないと思ってました。

学生さんが手作業で修正したそうですが良い結果が得られなかったということで相談されました。

エッジにせずに直線部分を少し残せばいけると思う。

残った直線部分を裏から削り込めばエッジに近づけるんじゃないか。

エンドミル加工の方が上手くいっているので外から内側に削るようにすれば良いのでは。

ということで再挑戦!

スチロールカッターで切るのも上手くなりました

前回同様に汎用機で内径部分を加工します。違いはエッジ部分に直線を作るために2mm深く作っておきます。

外径加工用にCNC旋盤でアンコを作ります。

今回はジグの部分にも大きめにスチロール材を貼り付けました。その上に素材を貼り付けます。2階建方式⁉︎

ジグの部分まで削ることで端の欠けを少なくしようという試みです。

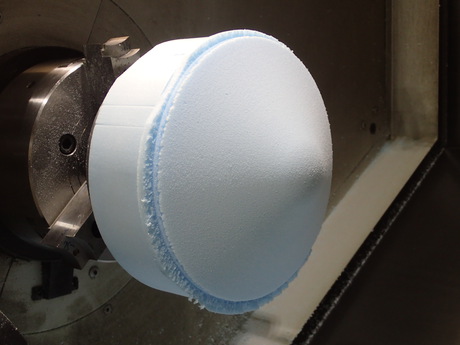

アンコ完成

素材を取り付けて外径加工。前回同様にZ方向に切り込んで仕上げていきました。

外径はちょうどの寸法で加工していたためキレイに仕上がりませんでした。

直線部分は削り込むから無くなるかな、と思うものの、上手くいきそうにないな。と思い急遽もう1個製作。

アンコ外して新しい素材を貼り付けて製作。これだけ作ると慣れたものです

今度は外径も2mm取り代をつけ仕上げました。直線部分の長さも5mmにしました。

ジグに貼り付けていたジグ用のスチレン材を内面加工用のジグに成形します。

テーパ面に両面テープで貼り付けてエンドミルで加工

出来栄えは・・・

と言うことで再々挑戦

こちらは内径加工がまだ。

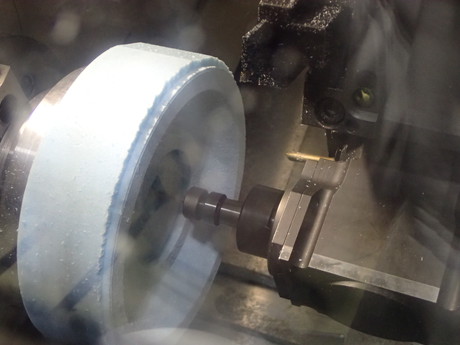

まずは外周の直線部をエンドミルで追い込んでいきます。

肉眼で残りを見ながら少しずつ削っていきました。

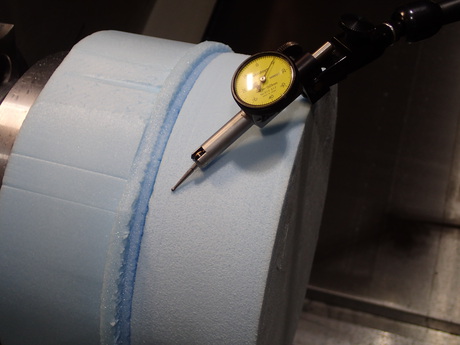

直線がを行き過ぎるくらい削ってしまえば確実に直線は無くなりますが、振れが出ているのでその分が外径が真円から外れてしまいます。それが実験結果に影響するようなのでわずかに直線を残して真円を確保するようにしています。

振れを除去するには汎用機の方がやりやすい。時間とオペレータの関係で今回はこの方法で。

一応、フレは見ています

次に最深部の四角穴のポケット加工(荒削り)です。

これを下穴として穴ぐりバイトで加工していきます。

ちょっと端面が仕上がっていない

最後に四角穴を仕上げて出来上がり

貼り付けている両面テープ、意外と強力で剥がすのに苦労します。

隙間に薄い板(スケール)入れて剥がしています。

入れにくいし、角が欠けそうなので、再々挑戦時にはカッターで差込口作りました。

ここで直線部分の残り代を確認するのにも役たちました。

出来上がりを見てみましょう。

左が再々挑戦モデル、右が再挑戦モデル

最初に比べれば格段の差。

これで許してください。

端が引き千切れたようになっています。

30度のエッジになるのである程度は仕方ないと思ってました。

学生さんが手作業で修正したそうですが良い結果が得られなかったということで相談されました。

エッジにせずに直線部分を少し残せばいけると思う。

残った直線部分を裏から削り込めばエッジに近づけるんじゃないか。

エンドミル加工の方が上手くいっているので外から内側に削るようにすれば良いのでは。

ということで再挑戦!

スチロールカッターで切るのも上手くなりました

前回同様に汎用機で内径部分を加工します。違いはエッジ部分に直線を作るために2mm深く作っておきます。

外径加工用にCNC旋盤でアンコを作ります。

今回はジグの部分にも大きめにスチロール材を貼り付けました。その上に素材を貼り付けます。2階建方式⁉︎

ジグの部分まで削ることで端の欠けを少なくしようという試みです。

アンコ完成

素材を取り付けて外径加工。前回同様にZ方向に切り込んで仕上げていきました。

外径はちょうどの寸法で加工していたためキレイに仕上がりませんでした。

直線部分は削り込むから無くなるかな、と思うものの、上手くいきそうにないな。と思い急遽もう1個製作。

アンコ外して新しい素材を貼り付けて製作。これだけ作ると慣れたものです

今度は外径も2mm取り代をつけ仕上げました。直線部分の長さも5mmにしました。

ジグに貼り付けていたジグ用のスチレン材を内面加工用のジグに成形します。

テーパ面に両面テープで貼り付けてエンドミルで加工

出来栄えは・・・

と言うことで再々挑戦

こちらは内径加工がまだ。

まずは外周の直線部をエンドミルで追い込んでいきます。

肉眼で残りを見ながら少しずつ削っていきました。

直線がを行き過ぎるくらい削ってしまえば確実に直線は無くなりますが、振れが出ているのでその分が外径が真円から外れてしまいます。それが実験結果に影響するようなのでわずかに直線を残して真円を確保するようにしています。

振れを除去するには汎用機の方がやりやすい。時間とオペレータの関係で今回はこの方法で。

一応、フレは見ています

次に最深部の四角穴のポケット加工(荒削り)です。

これを下穴として穴ぐりバイトで加工していきます。

ちょっと端面が仕上がっていない

最後に四角穴を仕上げて出来上がり

貼り付けている両面テープ、意外と強力で剥がすのに苦労します。

隙間に薄い板(スケール)入れて剥がしています。

入れにくいし、角が欠けそうなので、再々挑戦時にはカッターで差込口作りました。

ここで直線部分の残り代を確認するのにも役たちました。

出来上がりを見てみましょう。

左が再々挑戦モデル、右が再挑戦モデル

最初に比べれば格段の差。

これで許してください。

Posted by iso at 18:00│Comments(0)

│旋盤