› V=πdn/1000 › 2024年12月

› V=πdn/1000 › 2024年12月2024年12月27日

979 つながる

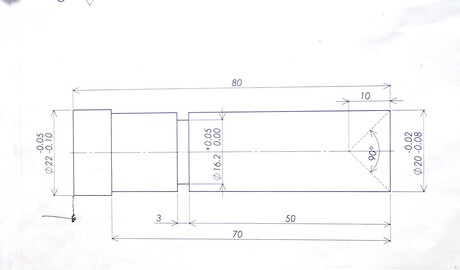

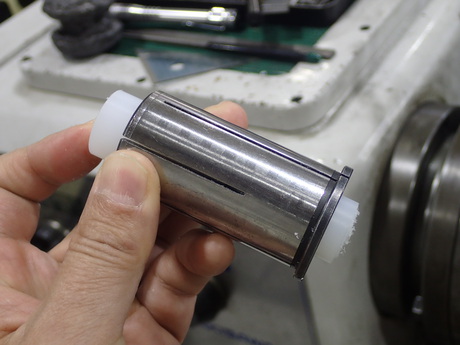

この形をポリエチレンで作ります。

材料あるだけと言うことで100個ほどの見込みです

使い慣れないタキサワのNC機で外径の加工

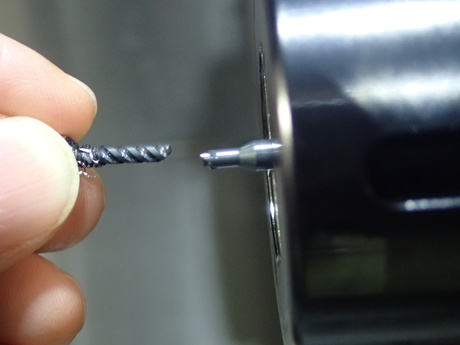

こうやって順調に切りくずが流れていってくれていればいいんですが、ちょっとでも絡みつくと一気に今までの分が全て巻き取られて悲惨なことに

こうなると加工不能になるので毎度毎度取り除かないといけません

加工条件を色々変えてみたり、刃物を変えてみたりと色々トライしたのですが、切りくずを上手く(短く)処理する方法は見つけられませんでした。

どうせ巻かれるならその回数を減らすしかないということで、送りと切り込みを上げていって、切り込み3ミリ(半径)、送り0.4mm/rev(ノーズR0.2)

これだと半数以上は、最後まで切りくずが下に流れて、巻きつくことがなくなりました。荒削り2パス、仕上げ1パスで行けるようになりました。もちろん仕上げの時は送り下げています。

後は長さ方向の端面の加工です。

ストレートコレットがちょうどよい長さでした。

テーパ面から

外径加工の時に端面を外周から2ミリほど加工しています

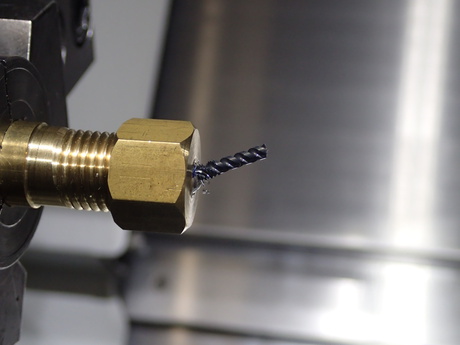

スペシャルな刃物つくりました

荒加工9ミリ、仕上げ1ミリの2パスで完了です

反対面は長さを揃えるだけで完成となります

今年最後の更新となります。

途中で死に体となっておりましたが、ここにきてなんとか復調できたようです。

ご愛読ありがとうございました

材料あるだけと言うことで100個ほどの見込みです

使い慣れないタキサワのNC機で外径の加工

こうやって順調に切りくずが流れていってくれていればいいんですが、ちょっとでも絡みつくと一気に今までの分が全て巻き取られて悲惨なことに

こうなると加工不能になるので毎度毎度取り除かないといけません

加工条件を色々変えてみたり、刃物を変えてみたりと色々トライしたのですが、切りくずを上手く(短く)処理する方法は見つけられませんでした。

どうせ巻かれるならその回数を減らすしかないということで、送りと切り込みを上げていって、切り込み3ミリ(半径)、送り0.4mm/rev(ノーズR0.2)

これだと半数以上は、最後まで切りくずが下に流れて、巻きつくことがなくなりました。荒削り2パス、仕上げ1パスで行けるようになりました。もちろん仕上げの時は送り下げています。

後は長さ方向の端面の加工です。

ストレートコレットがちょうどよい長さでした。

テーパ面から

外径加工の時に端面を外周から2ミリほど加工しています

スペシャルな刃物つくりました

荒加工9ミリ、仕上げ1ミリの2パスで完了です

反対面は長さを揃えるだけで完成となります

今年最後の更新となります。

途中で死に体となっておりましたが、ここにきてなんとか復調できたようです。

ご愛読ありがとうございました

2024年12月23日

978 挟むか掴むか

6ミリのアルミ球にM4のネジを加工します

15個あるのでジグを作って保持します

ジグは45度テーパ面で挟み込むネジ式です

本体

キャップ

1個目は無事成功

2個目は???

どうやらジグのキャップの締め込みが緩くて反転時に一緒に回ってタップが抜けきれずに移動したためのようです

あまり強くしめると傷が付きそうだし、キャップ側の肉厚が薄いので変形しそうなのです

ということで保持方法を変更、新しいジグをつくりました

Φ6のボールエンドミルを直線部分が1ミリできるように深さ4ミリで加工したものです

くるくるネジ回すより、チャッキング1回で付け外しできるので楽効率的です

理屈的には、接触面が増えるので傷はつきにくくなるし、接触抵抗が増えて回転ズレの防止の効果もあるはず⁉

テーパで受けるより、球面で受ける方が深さ方向が安定するような気がします

これで最後までなんとかなりました

15個あるのでジグを作って保持します

ジグは45度テーパ面で挟み込むネジ式です

本体

キャップ

1個目は無事成功

2個目は???

どうやらジグのキャップの締め込みが緩くて反転時に一緒に回ってタップが抜けきれずに移動したためのようです

あまり強くしめると傷が付きそうだし、キャップ側の肉厚が薄いので変形しそうなのです

ということで保持方法を変更、新しいジグをつくりました

Φ6のボールエンドミルを直線部分が1ミリできるように深さ4ミリで加工したものです

くるくるネジ回すより、チャッキング1回で付け外しできるので

理屈的には、接触面が増えるので傷はつきにくくなるし、接触抵抗が増えて回転ズレの防止の効果もあるはず⁉

テーパで受けるより、球面で受ける方が深さ方向が安定するような気がします

これで最後までなんとかなりました

2024年12月17日

977 続・鼓型

先日の鼓型には続きがありました

両端に穴加工が残っていました

汎用旋盤で作業開始

ドリル(Φ37)で下穴加工

入口をΦ39で旋削

特に意味はないけれどこんなバイト。買ったからには使ってみるしかない。。。

穴奥をΦ56に溝状に拡大

56-39=17で段差8.5なのでこんな感じで。入口が大きいので自由度は高い。

溝幅も17と広め。かといってあまり幅広のバイトだとビビりそうなので4ミリほどです。

とりあえず半径で1ミリほど残して粗削り

つかみが不安定なのでドリルや荒削りの後は振れのチェック、修正。

仕上げて、トンボして反対面も同様に加工

フライスに引き渡して最終的にこうなります

両端に穴加工が残っていました

汎用旋盤で作業開始

ドリル(Φ37)で下穴加工

入口をΦ39で旋削

特に意味はないけれどこんなバイト。買ったからには使ってみるしかない。。。

穴奥をΦ56に溝状に拡大

56-39=17で段差8.5なのでこんな感じで。入口が大きいので自由度は高い。

溝幅も17と広め。かといってあまり幅広のバイトだとビビりそうなので4ミリほどです。

とりあえず半径で1ミリほど残して粗削り

つかみが不安定なのでドリルや荒削りの後は振れのチェック、修正。

仕上げて、トンボして反対面も同様に加工

フライスに引き渡して最終的にこうなります

2024年12月11日

976 蒟蒻みたいな

ウレタンの栓に直径20ミリのホースが通る穴を拡大してくれと言う依頼。

ウレタンはコンニャクみたいにフニャフニャなので保持するのも加工するのも大変です

直立ボール盤に押さえつけて加工することに

保持用のジグでも作ればよいけど、それだけの手間をかけるのも、ということで、あちらこちらで押さえこんでます

20のドリルで加工しても20の穴にはならないので様子を見ながらドリルのサイズを大きくしていって、何とか完了

何かいい道具知っていたら教えてください。

ウレタンはコンニャクみたいにフニャフニャなので保持するのも加工するのも大変です

直立ボール盤に押さえつけて加工することに

保持用のジグでも作ればよいけど、それだけの手間をかけるのも、ということで、あちらこちらで押さえこんでます

20のドリルで加工しても20の穴にはならないので様子を見ながらドリルのサイズを大きくしていって、何とか完了

何かいい道具知っていたら教えてください。

2024年12月05日

975 鼓型

この素材を

汎用旋盤で粗削り

CNC旋盤で鼓型に加工

真ん中の凹部分は溝モードで突っ切りバイトで加工

端面・R部分が仕上がらない

いくつか加工条件を変えてみたが、若干の改善程度。。。

こんなに幅広いんだったら片刃バイトでいけるよね

片側から加工して振り替えたところ

残った斜面を同じく片刃バイトで加工します

継ぎ目も気にならない程度にできました

なぜこれに最初から気づかない・・・

この方法でやった事例もあったのに

汎用旋盤で粗削り

CNC旋盤で鼓型に加工

真ん中の凹部分は溝モードで突っ切りバイトで加工

端面・R部分が仕上がらない

いくつか加工条件を変えてみたが、若干の改善程度。。。

こんなに幅広いんだったら片刃バイトでいけるよね

片側から加工して振り替えたところ

残った斜面を同じく片刃バイトで加工します

継ぎ目も気にならない程度にできました

なぜこれに最初から気づかない・・・

この方法でやった事例もあったのに