› V=πdn/1000 › コークス

› V=πdn/1000 › コークス2023年08月18日

929 どうにかこうにか

前回の記事

この12ミリ角ほどのキューブを作るまで編です。

以前のように真っ黒になって時間がかかることは避けたかったので、なんとか高速切断機で切れないかと企んでみました。

サイズが合うダイヤモンド砥石を買ってとも考えましたが、うまくいくかもわからないのに大枚を投入するのは気が引けて、少しだけ良さそうな切断砥石を購入しました。

サンダーに切断砥石を付ければ切れる。同じ理屈なはずなんですけど、、、

なんとか強引に固定して、恐る恐る切断開始

すごいホコリ 風向きを考えて黒スケ化は避けられました。

風向きを考えて黒スケ化は避けられました。

このくらいの直径がないと難しいでしょうね。

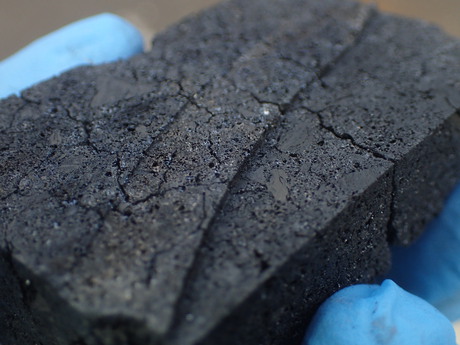

切断面はこんな感じ。

面はフラットですが、大小無数のクラックだらけ

なんとかファインカッターに載るサイズにまでカットしました。

問題は切れる切断砥石があるのかと言うこと。

A砥石(アランダム:褐色アルミナ質砥粒)やWA砥石(ホワイトアランダム:白色アルミナ質砥粒)では歯が立たず、

GC砥石(緑色炭化ケイ素)は砥石が減るばかり。

まあ、この辺りは想定内。

伝家の宝刀 ナストンゴールドはあるもののもったいないので出し惜しみ

ナストンゴールドはあるもののもったいないので出し惜しみ

物色して出てきたのがコレ

RAって初めて見たな。

調べてみると「ローズ色アルミナ質砥粒」だそうだ。

こいつが、なかなか優秀でほとんど減らずに切断できると言うことで、採用!

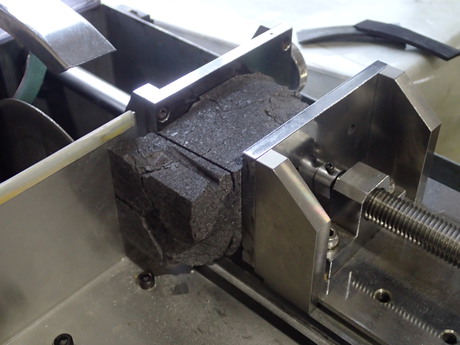

高速切断機でカットした面をテーブルにつけ強引に固定して切断開始

薄くスライスできたら短冊状に

短冊状になったらサイコロ状に

ファインカッターのお仕事はここまでです。この先は前回の記事の旋盤につながります。

押さえただけで割れたり、切ってみたら割れたり、時間がかかる上に歩留まりの悪い仕事です。

外注に出したら1個1万とか言われるはずだよね。

2023/08/08

ちょっと前に来たコークスの加工が再度やってきました。今回はペーパグラインダを使わずに、高速カッターやファインカッターを駆使して、なんとか四角にして旋削加工に入ります。押さえつけてるだけで保持して削っていこうと言うわけです。そのためちょっと強めに押し付けておきたいわけです。しかし、…

この12ミリ角ほどのキューブを作るまで編です。

以前のように真っ黒になって時間がかかることは避けたかったので、なんとか高速切断機で切れないかと企んでみました。

サイズが合うダイヤモンド砥石を買ってとも考えましたが、うまくいくかもわからないのに大枚を投入するのは気が引けて、少しだけ良さそうな切断砥石を購入しました。

サンダーに切断砥石を付ければ切れる。同じ理屈なはずなんですけど、、、

なんとか強引に固定して、恐る恐る切断開始

すごいホコリ

風向きを考えて黒スケ化は避けられました。

風向きを考えて黒スケ化は避けられました。

このくらいの直径がないと難しいでしょうね。

切断面はこんな感じ。

面はフラットですが、大小無数のクラックだらけ

なんとかファインカッターに載るサイズにまでカットしました。

問題は切れる切断砥石があるのかと言うこと。

A砥石(アランダム:褐色アルミナ質砥粒)やWA砥石(ホワイトアランダム:白色アルミナ質砥粒)では歯が立たず、

GC砥石(緑色炭化ケイ素)は砥石が減るばかり。

まあ、この辺りは想定内。

伝家の宝刀

ナストンゴールドはあるもののもったいないので出し惜しみ

ナストンゴールドはあるもののもったいないので出し惜しみ

物色して出てきたのがコレ

RAって初めて見たな。

調べてみると「ローズ色アルミナ質砥粒」だそうだ。

こいつが、なかなか優秀でほとんど減らずに切断できると言うことで、採用!

高速切断機でカットした面をテーブルにつけ強引に固定して切断開始

薄くスライスできたら短冊状に

短冊状になったらサイコロ状に

ファインカッターのお仕事はここまでです。この先は前回の記事の旋盤につながります。

押さえただけで割れたり、切ってみたら割れたり、時間がかかる上に歩留まりの悪い仕事です。

外注に出したら1個1万とか言われるはずだよね。

2023年08月08日

928 フリーハンド

ちょっと前に来たコークスの加工が再度やってきました。

今回はペーパグラインダを使わずに、高速カッターやファインカッターを駆使して、なんとか四角にして旋削加工に入ります。

押さえつけてるだけで保持して削っていこうと言うわけです。

そのためちょっと強めに押し付けておきたいわけです。

しかし、手が一本使われると何かと不便だし、押さえつけ力も一定じゃないよね。

バネみたいなやつで押し付けられるといいんだけどなぁ・・・

これで常に一定の力で力で押さえておくことができます。重しの数を変えれば押し付け力も自由ですね

今回はペーパグラインダを使わずに、高速カッターやファインカッターを駆使して、なんとか四角にして旋削加工に入ります。

押さえつけてるだけで保持して削っていこうと言うわけです。

そのためちょっと強めに押し付けておきたいわけです。

しかし、手が一本使われると何かと不便だし、押さえつけ力も一定じゃないよね。

バネみたいなやつで押し付けられるといいんだけどなぁ・・・

これで常に一定の力で力で押さえておくことができます。重しの数を変えれば押し付け力も自由ですね

タグ :旋盤

2022年09月29日

882 不定形からの脱出

連休や台風で間が空いてしまいました

以前かなり苦労して加工したコークスが樹脂で固められています。

この円筒のコークスの端面を露出させたいという依頼。

まっすぐに収まってないところがなんとも

入れられているカップが斜めなで保持できない。

まずは手ノコで両側をほぼ平行になるように切断

フライスのバイスで動かない程度に保持して、ノコで切断した面をキレイに平行に2面加工。最初からフライスでも良かったけれど不安定な保持になるので削る量を少しでも減らしておきたかった。

切削した2面を保持して中のコークスの傾きに合わせてバイスで保持

あとはいつものようにエンドミルで様子を見ながら加工

続きを読む

以前かなり苦労して加工したコークスが樹脂で固められています。

この円筒のコークスの端面を露出させたいという依頼。

まっすぐに収まってないところがなんとも

入れられているカップが斜めなで保持できない。

まずは手ノコで両側をほぼ平行になるように切断

フライスのバイスで動かない程度に保持して、ノコで切断した面をキレイに平行に2面加工。最初からフライスでも良かったけれど不安定な保持になるので削る量を少しでも減らしておきたかった。

切削した2面を保持して中のコークスの傾きに合わせてバイスで保持

あとはいつものようにエンドミルで様子を見ながら加工

続きを読む

2021年01月07日

792 再利用

新年一発目は明るい話題にしましょう。

昨年来、苦しめられているコークスの加工です

旋盤で丸くするのにセンターで押し付けて加工しています。

ここで、こう書いています。

ということでミニチュアベアリングを入れて“押さえ”を作りました。

お〜〜!快適、快適

と思ったのも束の間

回転が渋くなり、回らなくなりました。

押さえつけた面の摩擦力だけで駆動されているので、わずかな抵抗も大きな障害です。切削抵抗に対するのがやっとなくらいですから。

まあ、このコークスの粉塵の中でむき出しなので、こうなるのもやむを得ません

新しくシールドベアリングを頼んで、それが来るまでは従来の方法でやるかと準備していたところ

傘センターの小さいので、先端が平らになっているのがあったはず、、、

と探していたのですが見つからず。。。。

このセンターの先端を平らに削れば良いんじゃないか

CNCで使っていて先端が摩耗して折れたヤツがありました。

これを三つ爪チャックで保持して先端を加工。

オレが作ろうとしていた押さえのジグはコレだったんだよ。

一体で高剛性で文句なし! 捨てなくて良かった

ホント最高です。こいつも活躍の場ができて喜んでいることでしょう

特許取れるんじゃないか⁉︎ ドライビングセンター的なヤツがありそうですね。

そんなに需要があるとも思えませんね

昨年来、苦しめられているコークスの加工です

旋盤で丸くするのにセンターで押し付けて加工しています。

ここで、こう書いています。

心押し台側も同様な押さえを作ってセンターで押し付けて保持します。

チャックと心押し台の間に不安定なものが2つあるのでブレないように保持しにくい。

次は、ベアリングを介してドリルチャックで押さえるようにしよう。

ということでミニチュアベアリングを入れて“押さえ”を作りました。

お〜〜!快適、快適

と思ったのも束の間

回転が渋くなり、回らなくなりました。

押さえつけた面の摩擦力だけで駆動されているので、わずかな抵抗も大きな障害です。切削抵抗に対するのがやっとなくらいですから。

まあ、このコークスの粉塵の中でむき出しなので、こうなるのもやむを得ません

新しくシールドベアリングを頼んで、それが来るまでは従来の方法でやるかと準備していたところ

傘センターの小さいので、先端が平らになっているのがあったはず、、、

と探していたのですが見つからず。。。。

このセンターの先端を平らに削れば良いんじゃないか

CNCで使っていて先端が摩耗して折れたヤツがありました。

これを三つ爪チャックで保持して先端を加工。

オレが作ろうとしていた押さえのジグはコレだったんだよ。

一体で高剛性で文句なし! 捨てなくて良かった

ホント最高です。こいつも活躍の場ができて喜んでいることでしょう

特許取れるんじゃないか⁉︎ ドライビングセンター的なヤツがありそうですね。

そんなに需要があるとも思えませんね

2020年12月28日

791 真っ黒クロスケ

長々とお待たせしているコークスの加工。

以前にサンプルでいただいたコークスの加工はそれなりにできていました。

ところが本加工になると、持ち込まれた素材がこれ↓

長さが30センチほどもある大物!

ファインカッターに載せられるサイズに切断する必要があります。

ノコで切れるかな。とコンターマシンで、、、

端っこの方はなんとか切れました。この調子で2列目。

とは行かず、途中で進まなくなります。刃を変えても状況は変わらず。

真ん中あたりに硬い部分があるようです。

コークスは石炭から不純な部分を取り除いてほぼ炭素と思っていたのが、甘かったようです。

次は高速カッターで挑戦!

これが全く受け付けない

途方に暮れます

グラインダーで表面は削れます。しかしこのサイズの平面を作るのは大変・・・

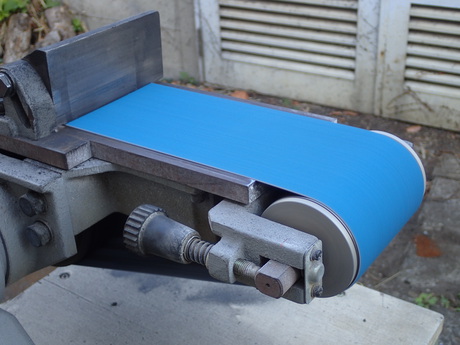

ベルトグラインダーで行けそう!

ベルトグラインダーで行けそう!

と言うことで、荒いペーパー(#40)を入手。アルミナ砥粒とジルコニアがあったので2種類とも購入。

ジルコニア。青くてカッコイイ。色は関係ないです

手作業である程度、平行、直角になるように四角を作っていきます。

今回は、ジルコニアは大した効果は感じられませんでした。フレッシュな刃が一番。

なんとか60ミリ角程度になりました。

ここまで来れば、ファインカッターに載せて切断です。

電着ダイヤモンドのカッターですが、径が足りないので一発では切れません。

裏返して両面から切断です。

どうしても切り口が揃わないので段が付きます。

そこはペーパーグラインダーで擦って誤魔化します。

ここから更にファインカッターで切断して、前回同様に旋盤で加工という手順になります。

これでなんとか目処がついたということで、年内にそれなりの数をお渡しできました。

続きを読む

以前にサンプルでいただいたコークスの加工はそれなりにできていました。

ところが本加工になると、持ち込まれた素材がこれ↓

長さが30センチほどもある大物!

ファインカッターに載せられるサイズに切断する必要があります。

ノコで切れるかな。とコンターマシンで、、、

端っこの方はなんとか切れました。この調子で2列目。

とは行かず、途中で進まなくなります。刃を変えても状況は変わらず。

真ん中あたりに硬い部分があるようです。

コークスは石炭から不純な部分を取り除いてほぼ炭素と思っていたのが、甘かったようです。

次は高速カッターで挑戦!

これが全く受け付けない

途方に暮れます

グラインダーで表面は削れます。しかしこのサイズの平面を作るのは大変・・・

ベルトグラインダーで行けそう!

ベルトグラインダーで行けそう!と言うことで、荒いペーパー(#40)を入手。アルミナ砥粒とジルコニアがあったので2種類とも購入。

ジルコニア。青くてカッコイイ。色は関係ないです

手作業である程度、平行、直角になるように四角を作っていきます。

今回は、ジルコニアは大した効果は感じられませんでした。フレッシュな刃が一番。

なんとか60ミリ角程度になりました。

ここまで来れば、ファインカッターに載せて切断です。

電着ダイヤモンドのカッターですが、径が足りないので一発では切れません。

裏返して両面から切断です。

どうしても切り口が揃わないので段が付きます。

そこはペーパーグラインダーで擦って誤魔化します。

ここから更にファインカッターで切断して、前回同様に旋盤で加工という手順になります。

これでなんとか目処がついたということで、年内にそれなりの数をお渡しできました。

続きを読む

2020年08月28日

772 黒

2020/07/03

コークスです。石炭を蒸し焼きにしたらできるヤツですね。鍛造の実習で燃料として使っています。今回は燃やすのではなく、削ります。材料試験のためにΦ10×10mm程度に切り出したいとの依頼です。削れるかな?削れそうだけど、脆そう=割れそうそれよりこの不定形な形をどうやって保持するかが問題ですね…

前回は、丸く削って切り分けるダンドリだったのですが、今回は始めから短く切って丸く削るダンドリ。

ファインカッターで、15×15程度、厚さ10ミリに切り分ける。

この段階で正確に10ミリ厚ができればよかったのだがファインカッターでの加工上それは難しく、平行度も怪しい。

このままだと丸くなるのに時間がかかるので、グラインダーで角を落としておく。

こんな感じで押さえ込んで削っていきます。

チャック側は、コレットを介して10ミリの丸棒をチャッキングして、先端を8ミリに削っています。

心押し台側も同様な押さえを作ってセンターで押し付けて保持します。

チャックと心押し台の間に不安定なものが2つあるのでブレないように保持しにくい。

次は、ベアリングを介してドリルチャックで押さえるようにしよう。

刃物は、超硬の真剣バイト。

どうしても出口側が欠けてしまうので、最後の1ミリくらいは、少しだけ逆側(左から右)から削っておきます。0.1ミリくらい残して最後の仕上げで段差が付かないようにしています。

通常(右から左)に送って仕上げていきます。

長さ寸法と端面の直角を出すためにコレットチャックで保持して端面を削ります。ここは超硬片刃バイトで。

これでなんとか完成

12個の素材から8個できました。写真には7個しか写っていませんが。

途中で砕け散りました

作業後は、機械も手も真っ黒です

2020年07月03日

764 不定形

コークスです。石炭を蒸し焼きにしたらできるヤツですね。

鍛造の実習で燃料として使っています。

今回は燃やすのではなく、削ります。

材料試験のためにΦ10×10mm程度に切り出したいとの依頼です。

削れるかな?

削れそうだけど、脆そう=割れそう

それより

この不定形な形をどうやって保持するかが問題ですね。

両頭グラインダーである程度平面に削ってファインカッターで切断します。

15mm程度の角柱にします。

これを旋盤にくわえて、軽くセンターを押して、長さ20mmほど削っていきます。

外してみると、割れています

内部にクラックも潜在しているので割れの要因になっているのかもしれません。これを判断して避けるのは難しいので、数多く作って良いものを選ぶしかなさそうです。

旋削後の加工面の状態

ある程度の形にはできることがわかったので、次はダンドリを変えてやってみる予定です。

その様子は、後日お届けする予定です。

タグ :旋盤

2010年06月11日

174 火付け

6月になったとたんに、暑くなってきました。

実習も順調に進んでいます。

毎年同じ内容で行っていますので、同じこと書くのもなんですからね。

鍛造実習の細かなところを書いてみたいと思います。

鍛造の実習は、村の加治屋さんのごとく、鉄を真っ赤に熱してハンマーで叩いていくわけです。

その為には、素材を熱っしていかなければいけません。

実習では、火を点けるところから始めます。

火の点きやすい紙 木材へと点火していきます。

木材へと点火していきます。

最初は、マッチで着火します。

「マッチ擦ったことあるか?」と尋ねると

「あります。」と返事してくれます。

が、マッチの擦り方見ていると、ほとんど点けたことないんじゃないかと思います。

チャンスは3回。ということでマッチ箱に3本だけ入れておきます。

無人島に漂着したときに、生き残れるかがかかっています。

新聞紙を1/2ページ。

木片もさりげなく細いのから太いのへと順に置いています。

新聞紙の上に細い木片が正解なんですが、なんの考えもなしに木の上に新聞紙がのってることもよくあります。

その新聞紙も適度にグシュッとまとめなくては、いけないんですね。

ペラーッと広げてるだけでは、バーっと燃え上がって木に燃え移る前に燃え尽きてしまいます。

逆に硬く絞ってしまうと、表面だけちょろっともえて紙すら燃えてくれません。雑誌に火をつけても燃え上がらないのと同じことですね。

そのあたりのことも、ご存知ないようですので、体験していただいています。

これで夏のBBQもうまくできるはず。

木材が安定して燃えてきたら、石炭を投入。

こちら が石炭。キラりと光ってるのが特徴。別名、黒ダイヤ。

が石炭。キラりと光ってるのが特徴。別名、黒ダイヤ。

石炭も今では、見る機会がありませんね。

ついでに、独特のニオイと煙も体験していただきます。

石炭に着火したら、いよいよコークスです。

これ なんでしょ?と聞いて答えてくるのは、

なんでしょ?と聞いて答えてくるのは、

石炭か、木炭が多いですね。

コークスって単語は知ってるようですが、現物は見る機会がないですもんね。

石炭を蒸し焼きに(乾留)するとコークスができます。

いきなり火であぶっても、簡単には着火してくれませんので、これだけの工程が必要になります。

なんて書くと大変そうですが、チャッチャとやればなんてことはないんですがね。。。

実習も順調に進んでいます。

毎年同じ内容で行っていますので、同じこと書くのもなんですからね。

鍛造実習の細かなところを書いてみたいと思います。

鍛造の実習は、村の加治屋さんのごとく、鉄を真っ赤に熱してハンマーで叩いていくわけです。

その為には、素材を熱っしていかなければいけません。

実習では、火を点けるところから始めます。

火の点きやすい紙

木材へと点火していきます。

木材へと点火していきます。最初は、マッチで着火します。

「マッチ擦ったことあるか?」と尋ねると

「あります。」と返事してくれます。

が、マッチの擦り方見ていると、ほとんど点けたことないんじゃないかと思います。

チャンスは3回。ということでマッチ箱に3本だけ入れておきます。

無人島に漂着したときに、生き残れるかがかかっています。

新聞紙を1/2ページ。

木片もさりげなく細いのから太いのへと順に置いています。

新聞紙の上に細い木片が正解なんですが、なんの考えもなしに木の上に新聞紙がのってることもよくあります。

その新聞紙も適度にグシュッとまとめなくては、いけないんですね。

ペラーッと広げてるだけでは、バーっと燃え上がって木に燃え移る前に燃え尽きてしまいます。

逆に硬く絞ってしまうと、表面だけちょろっともえて紙すら燃えてくれません。雑誌に火をつけても燃え上がらないのと同じことですね。

そのあたりのことも、ご存知ないようですので、体験していただいています。

これで夏のBBQもうまくできるはず。

木材が安定して燃えてきたら、石炭を投入。

こちら

が石炭。キラりと光ってるのが特徴。別名、黒ダイヤ。

が石炭。キラりと光ってるのが特徴。別名、黒ダイヤ。石炭も今では、見る機会がありませんね。

ついでに、独特のニオイと煙も体験していただきます。

石炭に着火したら、いよいよコークスです。

これ

なんでしょ?と聞いて答えてくるのは、

なんでしょ?と聞いて答えてくるのは、石炭か、木炭が多いですね。

コークスって単語は知ってるようですが、現物は見る機会がないですもんね。

石炭を蒸し焼きに(乾留)するとコークスができます。

いきなり火であぶっても、簡単には着火してくれませんので、これだけの工程が必要になります。

なんて書くと大変そうですが、チャッチャとやればなんてことはないんですがね。。。

2009年04月23日

069 機械工作実習Ⅰ

実習の授業が始まりました。

8人くらいずつA~Fの6班に分かれて実習を行います。

A班は、「鍛造」

鍛造と言うのは、村の加治屋さんをイメージしてもらうと良いんじゃないでしょうか。

鉄を熱して赤くなったところをハンマーで叩いてカタチを造っていくと言うことです。

温度を上げずに行う冷間鍛造というのもありますから、

「金属に圧力を加えて形作る方法」を鍛造と呼びます。

切りくずを出さずに変形させていく方法ですね。

実習では、エボシタガネを模して造ります。

丸棒の先を四角錐にしていきます。

これから、暑くなってきますから、だんだん大変になります。

実習の後、旋盤用の穴ぐりバイトを作ってみました。

この後、グラインダで成形して焼入れすれば、できあがりです。

燃料のコークスを入れてる箱の壁に。。。

先週は、いなかったはず。

ちょっと早過ぎやしませんかね

8人くらいずつA~Fの6班に分かれて実習を行います。

A班は、「鍛造」

鍛造と言うのは、村の加治屋さんをイメージしてもらうと良いんじゃないでしょうか。

鉄を熱して赤くなったところをハンマーで叩いてカタチを造っていくと言うことです。

温度を上げずに行う冷間鍛造というのもありますから、

「金属に圧力を加えて形作る方法」を鍛造と呼びます。

切りくずを出さずに変形させていく方法ですね。

実習では、エボシタガネを模して造ります。

丸棒の先を四角錐にしていきます。

これから、暑くなってきますから、だんだん大変になります。

実習の後、旋盤用の穴ぐりバイトを作ってみました。

この後、グラインダで成形して焼入れすれば、できあがりです。

燃料のコークスを入れてる箱の壁に。。。

先週は、いなかったはず。

ちょっと早過ぎやしませんかね