› V=πdn/1000 › ドリル

› V=πdn/1000 › ドリル2025年03月04日

989 切子の量

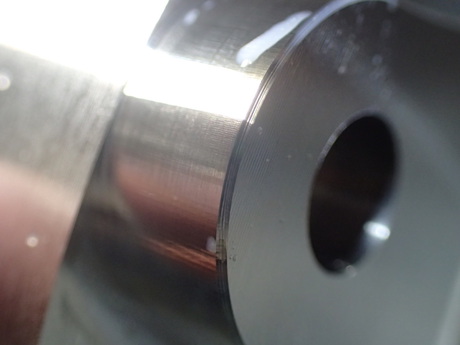

SUS303外径90から、ここまで削って突っ切ったところ

加工したΦ15をチャッキングして、こんな形で旋盤終了

ついでにアルミの端材でジグの製作。一番外側のテーパーに合わせて内径加工

フライスに移動して割出盤で保持して角度を合わせてドリルで穴開け

ジグに収めて裏面の溝加工

先の斜めのドリル穴と中心の穴をつなげるセンサーのコードを逃がす溝

最後の中心穴につなげる部分がやっかい。隅から45度の穴加工で許してもらう。

旋盤の方が切子の量は圧倒的に多いんですが、手間と時間はフライスの方が多くなります。

加工したΦ15をチャッキングして、こんな形で旋盤終了

ついでにアルミの端材でジグの製作。一番外側のテーパーに合わせて内径加工

フライスに移動して割出盤で保持して角度を合わせてドリルで穴開け

ジグに収めて裏面の溝加工

先の斜めのドリル穴と中心の穴をつなげるセンサーのコードを逃がす溝

最後の中心穴につなげる部分がやっかい。隅から45度の穴加工で許してもらう。

旋盤の方が切子の量は圧倒的に多いんですが、手間と時間はフライスの方が多くなります。

2024年12月17日

977 続・鼓型

先日の鼓型には続きがありました

両端に穴加工が残っていました

汎用旋盤で作業開始

ドリル(Φ37)で下穴加工

入口をΦ39で旋削

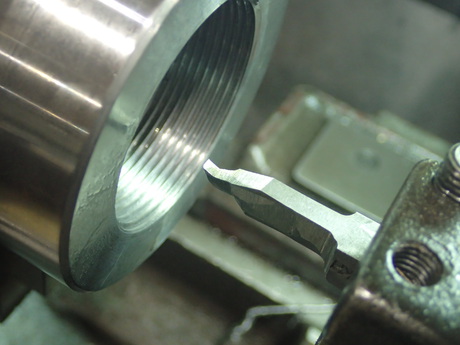

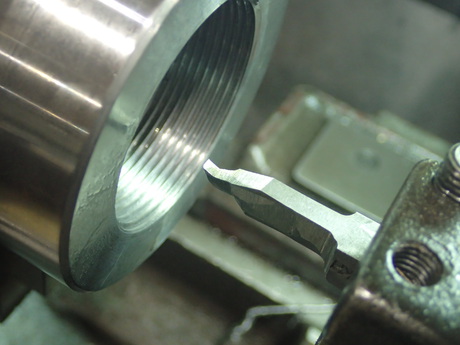

特に意味はないけれどこんなバイト。買ったからには使ってみるしかない。。。

穴奥をΦ56に溝状に拡大

56-39=17で段差8.5なのでこんな感じで。入口が大きいので自由度は高い。

溝幅も17と広め。かといってあまり幅広のバイトだとビビりそうなので4ミリほどです。

とりあえず半径で1ミリほど残して粗削り

つかみが不安定なのでドリルや荒削りの後は振れのチェック、修正。

仕上げて、トンボして反対面も同様に加工

フライスに引き渡して最終的にこうなります

両端に穴加工が残っていました

汎用旋盤で作業開始

ドリル(Φ37)で下穴加工

入口をΦ39で旋削

特に意味はないけれどこんなバイト。買ったからには使ってみるしかない。。。

穴奥をΦ56に溝状に拡大

56-39=17で段差8.5なのでこんな感じで。入口が大きいので自由度は高い。

溝幅も17と広め。かといってあまり幅広のバイトだとビビりそうなので4ミリほどです。

とりあえず半径で1ミリほど残して粗削り

つかみが不安定なのでドリルや荒削りの後は振れのチェック、修正。

仕上げて、トンボして反対面も同様に加工

フライスに引き渡して最終的にこうなります

2024年12月11日

976 蒟蒻みたいな

ウレタンの栓に直径20ミリのホースが通る穴を拡大してくれと言う依頼。

ウレタンはコンニャクみたいにフニャフニャなので保持するのも加工するのも大変です

直立ボール盤に押さえつけて加工することに

保持用のジグでも作ればよいけど、それだけの手間をかけるのも、ということで、あちらこちらで押さえこんでます

20のドリルで加工しても20の穴にはならないので様子を見ながらドリルのサイズを大きくしていって、何とか完了

何かいい道具知っていたら教えてください。

ウレタンはコンニャクみたいにフニャフニャなので保持するのも加工するのも大変です

直立ボール盤に押さえつけて加工することに

保持用のジグでも作ればよいけど、それだけの手間をかけるのも、ということで、あちらこちらで押さえこんでます

20のドリルで加工しても20の穴にはならないので様子を見ながらドリルのサイズを大きくしていって、何とか完了

何かいい道具知っていたら教えてください。

2024年07月03日

968 ほぼ定尺

1695×900、厚さ10のアルミ板にM6(貫通)を50ミリピッチ、578か所、加工してくれと言う依頼

さすがに一度では無理なので取付用の穴を開けさせてもらって、六分割して加工することに。

取付用の穴をハンドボールで開けていきます。

NCフライスに載せるとこんな感じです

裏には角材を入れて支えるとともに隙間を作ってドリル貫通時にテーブルが傷つくのを防ぎます

面取りを兼ねてスターティングドリルでセンターもみ=>下穴ドリル

タッピング。NCになって自動サイクルでネジててできるのでずいぶん楽です

一面が終わったらワークをずらして固定を繰り返します。

端はクランプで押さえろことができています。

なんとか全面終えて裏面の面取り

こちらは電動ドライバーに面取りカッターを取り付けて手作業です。

さすがに一度では無理なので取付用の穴を開けさせてもらって、六分割して加工することに。

取付用の穴をハンドボールで開けていきます。

NCフライスに載せるとこんな感じです

裏には角材を入れて支えるとともに隙間を作ってドリル貫通時にテーブルが傷つくのを防ぎます

面取りを兼ねてスターティングドリルでセンターもみ=>下穴ドリル

タッピング。NCになって自動サイクルでネジててできるのでずいぶん楽です

一面が終わったらワークをずらして固定を繰り返します。

端はクランプで押さえろことができています。

なんとか全面終えて裏面の面取り

こちらは電動ドライバーに面取りカッターを取り付けて手作業です。

2024年06月11日

964 取れない

ボルトが折れたので取って欲しいとの依頼

急ぎとのことだったので目検討でポンチ打ってボール盤でもんでみましたが、穴が開くだけでうまくいかず

フライス盤で心出ししてドリルでもんだらネジが回りだして抜けました

残骸

急ぎとのことだったので目検討でポンチ打ってボール盤でもんでみましたが、穴が開くだけでうまくいかず

フライス盤で心出ししてドリルでもんだらネジが回りだして抜けました

残骸

2024年05月08日

959 お忘れなく

3Dプリンタで作ったこれ

内ネジを作り忘れたということで追加工

M40‐P3

これらが入るそうです

ジグ作らないとどうにもならん

あまり加工したくない5052の良いサイズが転がってた

汎用旋盤でΦ50ドリル加工

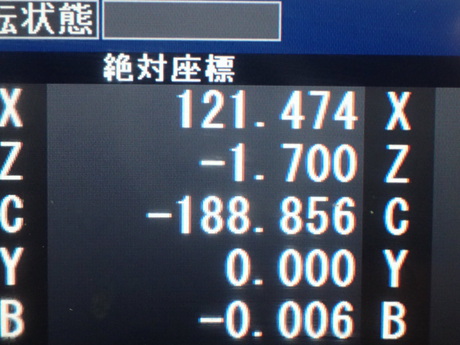

CNC旋盤に持っていって、まずはフタを作る

取付穴を開けて、厚さ分残して溝入れ

飛ばしたくないので最後に内径加工

結局、皮一枚残ったので手ノコでカット

続いて本体の加工。取付用のネジ切って、内径加工

汎用旋盤に戻ってきてテスト加工

白い樹脂は距離感がわかりにくくて、穴奥なので目盛を合わせておくと少し楽

取り付け。一応、芯は見ました

動力使うのは怖いので手回しで

ネジ部の長さ9.5ミリだけど奥にヌスミを入れるので実質1山半

なんとか完成!

内ネジを作り忘れたということで追加工

M40‐P3

これらが入るそうです

ジグ作らないとどうにもならん

あまり加工したくない5052の良いサイズが転がってた

汎用旋盤でΦ50ドリル加工

CNC旋盤に持っていって、まずはフタを作る

取付穴を開けて、厚さ分残して溝入れ

飛ばしたくないので最後に内径加工

結局、皮一枚残ったので手ノコでカット

続いて本体の加工。取付用のネジ切って、内径加工

汎用旋盤に戻ってきてテスト加工

白い樹脂は距離感がわかりにくくて、穴奥なので目盛を合わせておくと少し楽

取り付け。一応、芯は見ました

動力使うのは怖いので手回しで

ネジ部の長さ9.5ミリだけど奥にヌスミを入れるので実質1山半

なんとか完成!

2024年03月29日

952 当たり前

この時期恒例のアレを作っています。

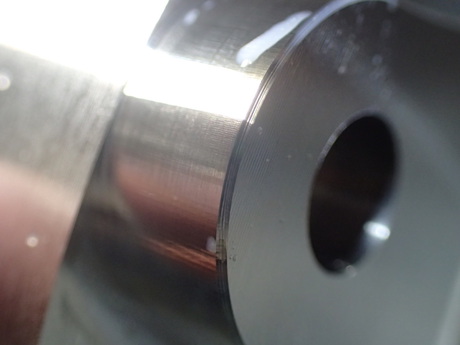

この任意形状の輪郭の面取りをスターティングドリル(φ6)を使ってやろうとしています。

当たり前といえば当たり前のことを言います。

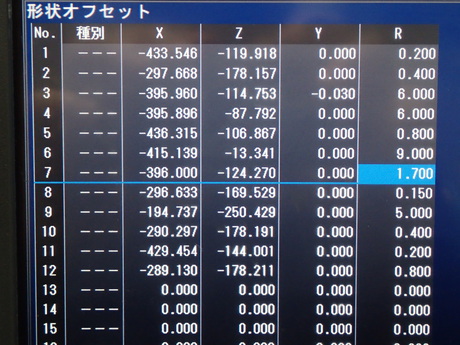

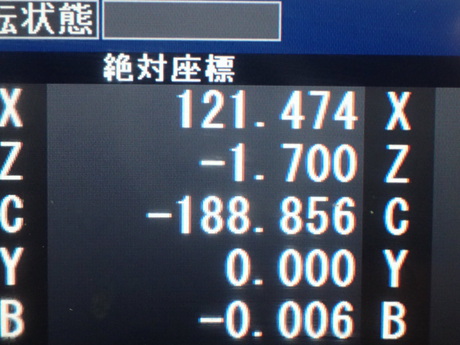

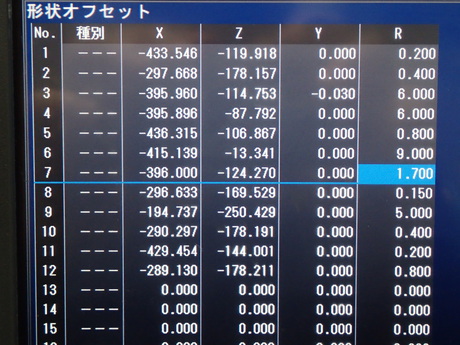

半径1.7(直径3.4)のところで

深さ1.7で輪郭形状の仕上げパスで走らせれば

キレイに面が取れる。

正確に言えば45度だから接するだけで面は取れないはずですが、ツールプリセッターの関係で丁度良いんでしょうね。多分、先端がピンピンに尖ってないからだと思ってます。

なぜ1.7にしたのかは忘れました

たぶん直径6ミリ(半径1.5)の真ん中あたりで加工しようと思ったんだと思います。<クドイ言い方

それに0.2ミリの面(1.5+0.2)を付けようとしたんだと思われます。<自分でやったくせに

この任意形状の輪郭の面取りをスターティングドリル(φ6)を使ってやろうとしています。

当たり前といえば当たり前のことを言います。

半径1.7(直径3.4)のところで

深さ1.7で輪郭形状の仕上げパスで走らせれば

キレイに面が取れる。

正確に言えば45度だから接するだけで面は取れないはずですが、ツールプリセッターの関係で丁度良いんでしょうね。多分、先端がピンピンに尖ってないからだと思ってます。

なぜ1.7にしたのかは忘れました

たぶん直径6ミリ(半径1.5)の真ん中あたりで加工しようと思ったんだと思います。<クドイ言い方

それに0.2ミリの面(1.5+0.2)を付けようとしたんだと思われます。<自分でやったくせに

2023年11月10日

938 奥底

やる気になった時に更新

M50-P2の左ネジ、深さ30ミリ。穴底を仕上げ中

ここに外径20、幅3.2、深さ1.8のOリング溝を加工します。

穴が大きいので刃物の自由度は高いですね。

ただ寸法が測りにくい(測れない)のが問題。

反対側にも同じサイズのOリング溝の加工があったので、先にそちらを加工して目盛りを合わせておきました。

下穴のドリル、深すぎたな

M50-P2の左ネジ、深さ30ミリ。穴底を仕上げ中

ここに外径20、幅3.2、深さ1.8のOリング溝を加工します。

穴が大きいので刃物の自由度は高いですね。

ただ寸法が測りにくい(測れない)のが問題。

反対側にも同じサイズのOリング溝の加工があったので、先にそちらを加工して目盛りを合わせておきました。

下穴のドリル、深すぎたな

2023年10月20日

936 ぶつかる

小さなトラブルでも失敗したとき、事故が起きたときは、かなり動揺するものです。

工作機械では、刃物が被削材(素材)以外と接触したときは肝を冷やします

刃先に気を取られて使ってない刃物や機械の一部に接触することもありますね。

汎用機では自動送りをかけている時に起こりやすいですかね。

接触というと軽い感じですが衝突となるとダメージが大きい感じですね。

NC機だと高速で動いていることが多いので大きなダメージを受けます。物品的にも精神的にも。。。

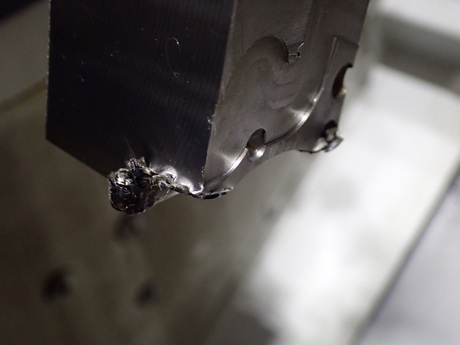

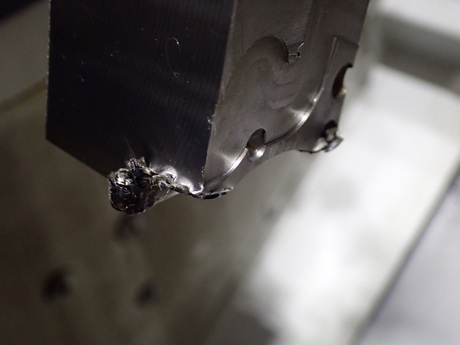

随分と前置きが長くなっていますが、CNC旋盤で、ぶつけてしまいました

大きく動揺したため写真など撮ってはいませんでした。

事後に撮影したものでご紹介しておきます。

穴ぐりしようと接近していたところ、主軸回転2000rpm、移動速度7500mm/minで隣の回転工具と爪が接触しました。

穴ぐりだと中心付近まで近づくこと、被削材の外径100mmで爪の外側の飛び出し量が多かったことが要因でした。

だいぶ近いな、大丈夫かな、なんて思ってたらぶつかりました。

すぐに非常停止を押したのですが既に遅しでした。

爪の方が削れたことは大きな問題ではなかったのですが、

回転工具の方が

ドリルをつけていたのですがコレットもバラバラに

よりによって昨年増設したばかりのホルダーでした

とりあえず回転はするので修理することにします。

いくらかかることやら。。。

皆さまもお気をつけください。

工作機械では、刃物が被削材(素材)以外と接触したときは肝を冷やします

刃先に気を取られて使ってない刃物や機械の一部に接触することもありますね。

汎用機では自動送りをかけている時に起こりやすいですかね。

接触というと軽い感じですが衝突となるとダメージが大きい感じですね。

NC機だと高速で動いていることが多いので大きなダメージを受けます。物品的にも精神的にも。。。

随分と前置きが長くなっていますが、CNC旋盤で、ぶつけてしまいました

大きく動揺したため写真など撮ってはいませんでした。

事後に撮影したものでご紹介しておきます。

穴ぐりしようと接近していたところ、主軸回転2000rpm、移動速度7500mm/minで隣の回転工具と爪が接触しました。

穴ぐりだと中心付近まで近づくこと、被削材の外径100mmで爪の外側の飛び出し量が多かったことが要因でした。

だいぶ近いな、大丈夫かな、なんて思ってたらぶつかりました。

すぐに非常停止を押したのですが既に遅しでした。

爪の方が削れたことは大きな問題ではなかったのですが、

回転工具の方が

ドリルをつけていたのですがコレットもバラバラに

よりによって昨年増設したばかりのホルダーでした

とりあえず回転はするので修理することにします。

いくらかかることやら。。。

皆さまもお気をつけください。

2023年10月06日

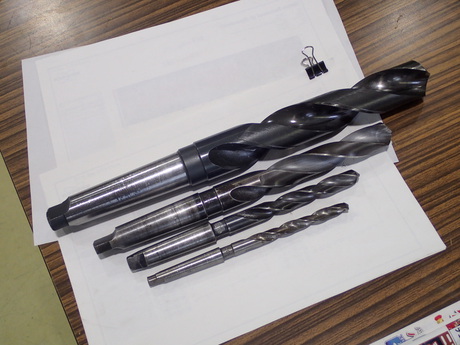

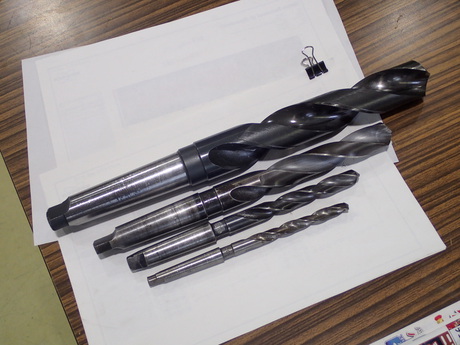

935 モールス

各サイズのドリル

機械に取り付ける部分:シャンクの形状がテーパーになっています。

よく見かけるものは、真っ直ぐに伸びたストレートシャンク。これはドリルチャックで保持して使用します。

ドリル系が13ミリ以上のものは、ほとんどテーパーシャンクになっています。

テーパーシャンクは、旋盤の芯押し台やボール盤に使われています。

ドリル以外のものにも使われています。

テーパーシャンクにする理由は(個人の感想です )

)

・同心を出しやすい;自然とセンタリングされる

・大きなトルクに耐えられる;終端にタングがついていて回り止めになっている

デメリットとして(個人の感想です )

)

・サイズが変わってもそれなりのサイズのシャンクにしないといけないので製作コストや材料代がかさむ。

モールテーパにも段階があって、写真の下からMT1、MT2、MT3、MT4となっています。もっと大きいサイズもあります。

これらの互換するのにスリーブというものも存在します。

左からMT2→4のスリーブ、MT3→4のスリーブ、MT2→3のスリーブとなっています。

これを抜くときは、旋盤の芯押し台の場合は、奥まで奥まで引っ込めるとタングの部分がストッパーに当たって押し出されるようになっています。

ボール盤などは長穴が開いていて、そこにドラフターと呼ばれる抜き工具を打ち込むことで抜けるようになっています。

スリーブにも穴が開いています。

このテーパーだと密着して逆さにしても抜けませんし、回転のトルク(言い方が変か?)にも耐えられるし、センタリングも勝手に?できるようになっているので大したものです。

この角度が微妙なですが、サイズによって微妙に違っているようです。

普通テーパーは、角度か長さと直径の変化量の分数で表されることが多いですね。

昔の規格なので揺れがあったのが規格化するときにこうなったのでしょうね。

まとまりが悪くなったので機会があれば続編を書きます。

機械に取り付ける部分:シャンクの形状がテーパーになっています。

よく見かけるものは、真っ直ぐに伸びたストレートシャンク。これはドリルチャックで保持して使用します。

ドリル系が13ミリ以上のものは、ほとんどテーパーシャンクになっています。

テーパーシャンクは、旋盤の芯押し台やボール盤に使われています。

ドリル以外のものにも使われています。

テーパーシャンクにする理由は(個人の感想です

)

)・同心を出しやすい;自然とセンタリングされる

・大きなトルクに耐えられる;終端にタングがついていて回り止めになっている

デメリットとして(個人の感想です

)

)・サイズが変わってもそれなりのサイズのシャンクにしないといけないので製作コストや材料代がかさむ。

モールテーパにも段階があって、写真の下からMT1、MT2、MT3、MT4となっています。もっと大きいサイズもあります。

これらの互換するのにスリーブというものも存在します。

左からMT2→4のスリーブ、MT3→4のスリーブ、MT2→3のスリーブとなっています。

これを抜くときは、旋盤の芯押し台の場合は、奥まで奥まで引っ込めるとタングの部分がストッパーに当たって押し出されるようになっています。

ボール盤などは長穴が開いていて、そこにドラフターと呼ばれる抜き工具を打ち込むことで抜けるようになっています。

スリーブにも穴が開いています。

このテーパーだと密着して逆さにしても抜けませんし、回転のトルク(言い方が変か?)にも耐えられるし、センタリングも勝手に?できるようになっているので大したものです。

この角度が微妙なですが、サイズによって微妙に違っているようです。

ミスミのウェブサイトより

普通テーパーは、角度か長さと直径の変化量の分数で表されることが多いですね。

昔の規格なので揺れがあったのが規格化するときにこうなったのでしょうね。

まとまりが悪くなったので機会があれば続編を書きます。