› V=πdn/1000 › 材料

› V=πdn/1000 › 材料2022年11月30日

892 ハイブリッド?

樹脂を接着剤で張り合わせて四角にしています。

この接合部の段差を削って滑らかにしたいとの依頼。

明らかにアクリルと塩ビを接着しています。

よくくっ着いたな

着かなかったからコーキングで接合しています

同じ材料だと思ってたそうです。

気休め程度に再接着。アクリル用の接着材と塩ビ用の接着剤を混ぜたら着くとか。ホントか⁉︎

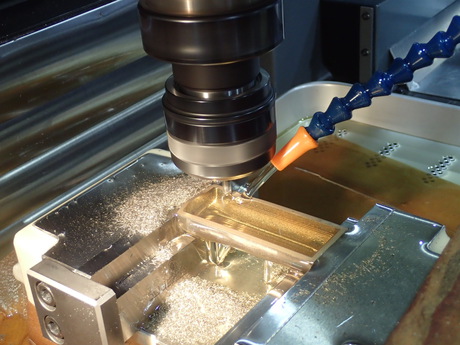

恐る恐る保持して両面をフライス加工

数は多いし、寸法は揃ってないしで一苦労でした

2022年03月28日

857 続報

前回おまけで紹介していたニッケルのその後をお届けします。

最初は、この状態でした。このサイズで5万円ほどするそうです。

この端面を削った記事が前回紹介していたところです。

これをワイヤー放電で半分に分割

ここれをNCフライスで彫り込んで行きます。φ6のボールエンドミルを使用しています。

加工自体は難しくありませんが、時間はかかりますね。

最適条件が見つかればグッと早くなるのでしょうが、初めての素材だと慎重にならざる得ませんね。

最初は、この状態でした。このサイズで5万円ほどするそうです。

この端面を削った記事が前回紹介していたところです。

これをワイヤー放電で半分に分割

ここれをNCフライスで彫り込んで行きます。φ6のボールエンドミルを使用しています。

加工自体は難しくありませんが、時間はかかりますね。

最適条件が見つかればグッと早くなるのでしょうが、初めての素材だと慎重にならざる得ませんね。

2021年02月10日

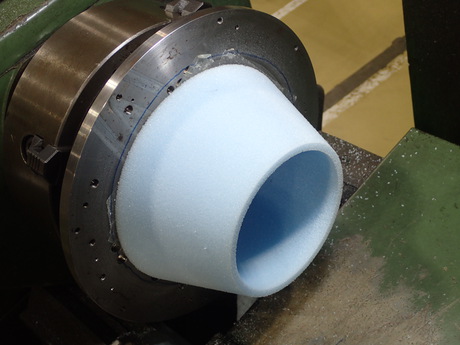

798 XPS

XPS=押出法ポリスチレンフォームのこと

いわゆるスタイロフォームのこと。すでに一般名称と化していますがデュポン・スタイロ社の製品名のようです。

前回の記事はこちら

前回は仕上がりが良くなくて今回も覚悟していました。

前回は借りていたスチロールカッターは、こういうこともあろうかと購入してました

押しピンでセンターを作ってキレイに円を切る方法は見つけていたものの、中心を合わせるのが難しい

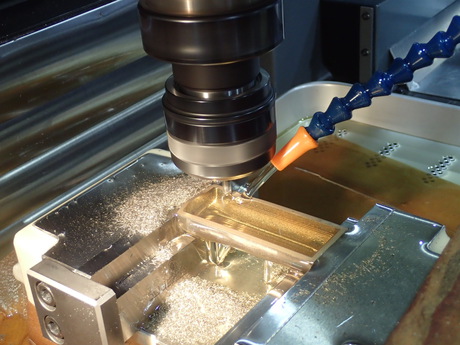

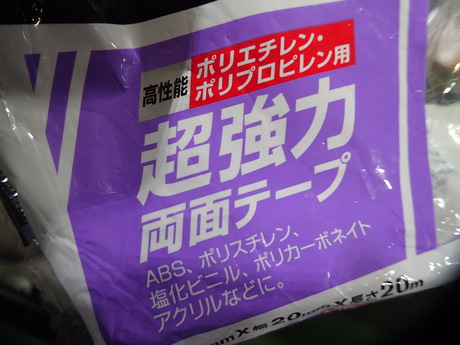

面板に両面テープで貼り付けて外径と内径を加工

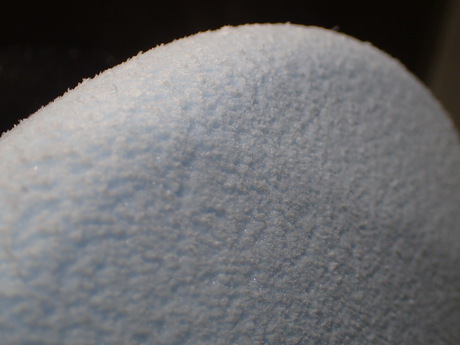

面粗さは、送りを0.05mm/revくらいまで落とせばかなり良い仕上がり

そのままフライスに持って行ってポケット加工

ジグから引っ剥がしてアンコ用の材料を貼り付け

内径の形状に沿うようにCNC旋盤で加工

このテーパ面に両面テープを貼って固定。なんとなく振れを見て、ある程度の芯出し。

ノーズR0.4、切削速度200m/min(MAX1500rpm)、送り0.15mm/rev、切り込み3mmでこんな感じ。

仕上げ代を長さ方向に1mmつけて荒削り終了

引きちぎってますね

仕上げは、外周から中心に向かって送る。ノーズR0.1のチップで、切り込みをZ方向に0.3mmずつ切り込んでいきます。

1回目終了

2回目終了

3回目終了

最終終了。切り込みは0.1mm

もう1つのパーツも同様に汎用旋盤で削ります。

外径は念のためセンターで押さえておきます。

内径加工。

どちらもハイスの刃物。

回転数483rpm、送り0.068mm/rev(最低)

どんな刃物でも切り込み小さく送りを遅くすればそれなりに仕上がる。気がします。

富士山って思ってたけど、キノコ?お家?

いわゆるスタイロフォームのこと。すでに一般名称と化していますがデュポン・スタイロ社の製品名のようです。

前回の記事はこちら

前回は仕上がりが良くなくて今回も覚悟していました。

前回は借りていたスチロールカッターは、こういうこともあろうかと購入してました

押しピンでセンターを作ってキレイに円を切る方法は見つけていたものの、中心を合わせるのが難しい

面板に両面テープで貼り付けて外径と内径を加工

面粗さは、送りを0.05mm/revくらいまで落とせばかなり良い仕上がり

そのままフライスに持って行ってポケット加工

ジグから引っ剥がしてアンコ用の材料を貼り付け

内径の形状に沿うようにCNC旋盤で加工

このテーパ面に両面テープを貼って固定。なんとなく振れを見て、ある程度の芯出し。

ノーズR0.4、切削速度200m/min(MAX1500rpm)、送り0.15mm/rev、切り込み3mmでこんな感じ。

仕上げ代を長さ方向に1mmつけて荒削り終了

引きちぎってますね

仕上げは、外周から中心に向かって送る。ノーズR0.1のチップで、切り込みをZ方向に0.3mmずつ切り込んでいきます。

1回目終了

2回目終了

3回目終了

最終終了。切り込みは0.1mm

もう1つのパーツも同様に汎用旋盤で削ります。

外径は念のためセンターで押さえておきます。

内径加工。

どちらもハイスの刃物。

回転数483rpm、送り0.068mm/rev(最低)

どんな刃物でも切り込み小さく送りを遅くすればそれなりに仕上がる。気がします。

富士山って思ってたけど、キノコ?お家?

2021年01月25日

795 ガラエポ

エポキシガラスはガラス繊維でできた布の表面にワニスを塗りこれを乾燥させてます。この状態になったものをレジンクロスといいます。このレジンクロス(プリプレグ)を何枚か所定の厚みになるように重ねます。上下から加圧しながら加熱します。すると硬化します。この状態の板が、エポキシガラス積層板です。

・高い剛性

・高い耐熱性(180度2時間変化なし)

・機械的強度に優れる。

・寸法安定性に優れる。

・耐トラッキング性に優れる。参照元:村上電業(http://www2s.biglobe.ne.jp/~kesaomu/)

「ガラスエポキシ」の加工です。ガラエポ、エポキシガラス、などいくつか呼び方はあるようです。

電子回路のプリント基板などに用いられているものですね。

ガラス繊維を積層してあるのですが、そんなに繊維っぽくなく毛羽立った感じもしません。

まあ普通に加工できます。比較的加工しやすい材料と言えます。

使用用途や形状によっては積層方向に注意が必要かもしれません。

2020年12月17日

2020年12月11日

788 節約

久々のチタン(以前の記事はコチラ)

高そうな材料なので細いステッキで切り落とし。

穴もトレパンで溝入れてやれば良かったけれど、公差があって測定しなければなりませんでした。測定子が入るように邪魔なところを削るとほとんど残らない状態でした。

裏面を削って厚さを整えてボール盤へ。

M3のネジ立て。タッパーだと折れそうで怖いので、ハンドタップで加工しました。

M3以下になるとタップ立ても気を使います

加工には、そんなに気を使わなくても良い素材ですね。

高そうな材料なので細いステッキで切り落とし。

穴もトレパンで溝入れてやれば良かったけれど、公差があって測定しなければなりませんでした。測定子が入るように邪魔なところを削るとほとんど残らない状態でした。

裏面を削って厚さを整えてボール盤へ。

M3のネジ立て。タッパーだと折れそうで怖いので、ハンドタップで加工しました。

M3以下になるとタップ立ても気を使います

加工には、そんなに気を使わなくても良い素材ですね。

2020年11月12日

784 白骨

「かしわ」ってこのあたりの呼び方かな。

ニワトリ(鶏)の骨です。

身は先生が食べちゃったそうです

煮沸消毒しています。とのこと

破壊試験をしたいので10mmに切ってくれとのご依頼。

ファインカッターでカット。そのまま10mm移動させてカット。

こんな感じにできました。

こんな感じで良いのか先生に確認してもらいます。

ニワトリ(鶏)の骨です。

身は先生が食べちゃったそうです

煮沸消毒しています。とのこと

破壊試験をしたいので10mmに切ってくれとのご依頼。

ファインカッターでカット。そのまま10mm移動させてカット。

こんな感じにできました。

こんな感じで良いのか先生に確認してもらいます。

タグ :ファインカッター

2020年02月27日

750 ヘビメタ

ヘビーメタル 来ました!

来ました!

NKK NW18

その名の通り重いのです。比重18.1。

タングステンの比重が19.3。全元素中で最も比重が大きいオスミウムの比重が22.57。

個人の感覚として「重い=硬い」という印象です。磨耗しやすいペン先に使われたりする材料なので、大きくは外れていないと思います。

硬いと加工が難しくなります。そこで何かを加えて加工しやすくしています。

タングステン合金の多くは焼結材と言われる”金属の小さい粒に熱と強い圧力を加えて成形したもの”です。

添加する元素や成形方法を工夫することで、結合度を変えて加工しやすい素材もできるらしい。

素材そのものは非常に硬くても、結合度を下げることで切削できるようにしている。マシナブルなセラミクスもそうですね。

なので削るというか剥がすという感じでしょうか。。。

いつものP種超硬で削れました。

ちなみにφ20で500rpm、送り0.14mm/revです。

来ました!

来ました!NKK NW18

その名の通り重いのです。比重18.1。

タングステンの比重が19.3。全元素中で最も比重が大きいオスミウムの比重が22.57。

個人の感覚として「重い=硬い」という印象です。磨耗しやすいペン先に使われたりする材料なので、大きくは外れていないと思います。

硬いと加工が難しくなります。そこで何かを加えて加工しやすくしています。

タングステン合金の多くは焼結材と言われる”金属の小さい粒に熱と強い圧力を加えて成形したもの”です。

添加する元素や成形方法を工夫することで、結合度を変えて加工しやすい素材もできるらしい。

素材そのものは非常に硬くても、結合度を下げることで切削できるようにしている。マシナブルなセラミクスもそうですね。

なので削るというか剥がすという感じでしょうか。。。

いつものP種超硬で削れました。

ちなみにφ20で500rpm、送り0.14mm/revです。

2020年01月07日

742 軽く

年明け一発目は軽〜い内容でお届けしましょう

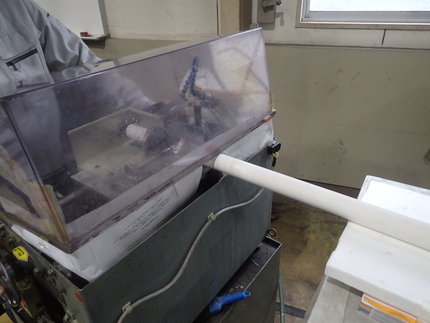

軽い発砲ポリスチレン(発砲スチロール)の加工です。

断熱材のスタイロフォーム(デュポン・スタイロ社)と呼ばれています。

これを円錐状に加工します。

削る量が多いので建設科から電熱線のカッターを借りて来て、粗加工します。

面白いように切れていきます。

中心部分に芯を作っておくとキレイに切れそうです。

中心穴は、真ん中に細い棒を刺せば簡単に穴が開きます。そこに電熱線を通して穴をくり抜きます。

斜めにも切れるようになっています。

粗加工完了。切削していたらここまでどんだけ時間がかかったことでしょう。

あとは旋盤でいつものように削るだけです。形状は単純なので問題ありません。どうやって保持するかが問題ですね。

チャックとかだと潰れてしまいます。

そこで、これ↓

面板に貼り付けます。

ど真ん中に貼り付けることは難しかったので、4つ爪で芯だししました。

仕上げに使うような鋭利な超硬スローアウエイで削りました。

測定もなかなか面倒でした

測るには測れます。

そんなに精度は必要とされないはずですが。

たまたまアルミの寸法に削られたものがあったので入れてみました。

いい感じです

続いて外周の加工です。

片刃のバイトで削っていきます。

外径も測定が難しいので先ほどのアルミ円板を使って内径から目盛りで追っていきます。

それらしい形になりました。

面粗さもまずまず。

いつか外れるんじゃないかとヒヤヒヤでしたが、かなり強固に貼り付いて剥がすのに苦労するほどでした。

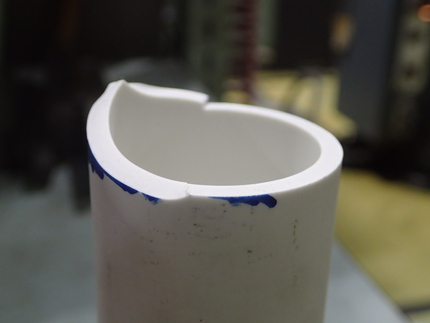

もう一点、これのフタ?

こんな形なのでCNCで。

先に裏面をフライスで加工します。

芯出しを兼ねた保持用ジグ

ジグの外周の円と四角いブロックで芯出しされます。

先ほどの経験から普通の両面テープを短めに4ヶ所。無くても保持できるくらいでできています。最終的には2ヶ所にしました。

先ほどのスタイロフォームより目が細かい感じでキレイに削れるかと思っていましたが、ムシれるようになってしまいます。

刃先角の違いかも、と送り方向を変えてみましたが、結果は変わりませんでした

またチャンスがあればチップ形状や刃先角を変えてチャレンジしてみようかな。

回転工具での切削の方がキレイに仕上がるという説もあります。

お正月特大号でお届けしました

軽い発砲ポリスチレン(発砲スチロール)の加工です。

断熱材のスタイロフォーム(デュポン・スタイロ社)と呼ばれています。

これを円錐状に加工します。

削る量が多いので建設科から電熱線のカッターを借りて来て、粗加工します。

面白いように切れていきます。

中心部分に芯を作っておくとキレイに切れそうです。

中心穴は、真ん中に細い棒を刺せば簡単に穴が開きます。そこに電熱線を通して穴をくり抜きます。

斜めにも切れるようになっています。

粗加工完了。切削していたらここまでどんだけ時間がかかったことでしょう。

あとは旋盤でいつものように削るだけです。形状は単純なので問題ありません。どうやって保持するかが問題ですね。

チャックとかだと潰れてしまいます。

そこで、これ↓

面板に貼り付けます。

ど真ん中に貼り付けることは難しかったので、4つ爪で芯だししました。

仕上げに使うような鋭利な超硬スローアウエイで削りました。

測定もなかなか面倒でした

測るには測れます。

そんなに精度は必要とされないはずですが。

たまたまアルミの寸法に削られたものがあったので入れてみました。

いい感じです

続いて外周の加工です。

片刃のバイトで削っていきます。

外径も測定が難しいので先ほどのアルミ円板を使って内径から目盛りで追っていきます。

それらしい形になりました。

面粗さもまずまず。

いつか外れるんじゃないかとヒヤヒヤでしたが、かなり強固に貼り付いて剥がすのに苦労するほどでした。

もう一点、これのフタ?

こんな形なのでCNCで。

先に裏面をフライスで加工します。

芯出しを兼ねた保持用ジグ

ジグの外周の円と四角いブロックで芯出しされます。

先ほどの経験から普通の両面テープを短めに4ヶ所。無くても保持できるくらいでできています。最終的には2ヶ所にしました。

先ほどのスタイロフォームより目が細かい感じでキレイに削れるかと思っていましたが、ムシれるようになってしまいます。

刃先角の違いかも、と送り方向を変えてみましたが、結果は変わりませんでした

またチャンスがあればチップ形状や刃先角を変えてチャレンジしてみようかな。

回転工具での切削の方がキレイに仕上がるという説もあります。

お正月特大号でお届けしました

2019年12月18日

740 SNCM439

「つづき」の前に、

今回の材料はSNCM439の焼き入れ材で、HRc60くらいだということで非常に硬い。たまにくるSUJとかと同じですね。

研究室にあるCNCが故障中と言うことでウチに回ってきたわけです。

切削条件を聞いてみると

切削速度 100m/min

送り 0.1mm/rev

切り込み 0.25mm(直径0.5mm)

チップは、イゲタロイVNMG160404N-GU AC700G ノーズR0.4

切削速度が速いと思われる、

切り込みが浅いと表面硬化層を削ることになる(表面硬化するかは不明 )、時間がかかる、

)、時間がかかる、

2〜3個ごとにチップ交換していたと言うことで

この↓切削条件で行ってみます。

切削速度 40m/min(荒)、50m/min(仕上げ)

送り 0.1mm/rev

切り込み 0.5mm(直径1mm)

ギーギー言ってますが、削れるみたいです。

うまく行くと10個以上削れますが、ダメな時は最初のパスで欠けてしまいます。しかもかなり大きく欠けるので裏面も使えない状態。

表面は黒皮なので部分的に硬いところとかキズの様なものがあるのかもしれません。35度のひし形なので弱いですよね。。。

本当は荒削りしておくべきなんでしょうね

今回の材料はSNCM439の焼き入れ材で、HRc60くらいだということで非常に硬い。たまにくるSUJとかと同じですね。

研究室にあるCNCが故障中と言うことでウチに回ってきたわけです。

切削条件を聞いてみると

切削速度 100m/min

送り 0.1mm/rev

切り込み 0.25mm(直径0.5mm)

チップは、イゲタロイVNMG160404N-GU AC700G ノーズR0.4

切削速度が速いと思われる、

切り込みが浅いと表面硬化層を削ることになる(表面硬化するかは不明

)、時間がかかる、

)、時間がかかる、2〜3個ごとにチップ交換していたと言うことで

この↓切削条件で行ってみます。

切削速度 40m/min(荒)、50m/min(仕上げ)

送り 0.1mm/rev

切り込み 0.5mm(直径1mm)

ギーギー言ってますが、削れるみたいです。

うまく行くと10個以上削れますが、ダメな時は最初のパスで欠けてしまいます。しかもかなり大きく欠けるので裏面も使えない状態。

表面は黒皮なので部分的に硬いところとかキズの様なものがあるのかもしれません。35度のひし形なので弱いですよね。。。

本当は荒削りしておくべきなんでしょうね

2019年07月17日

716 パーマロイ

加工といっても長さ揃えるだけなんですけどね

パーマロイ(鉄ニッケル合金)

ビッカース硬さ;100-120

引っ張り強さ;520、600

ヤング率;145-160、170-200

熱伝導率;19、16.7

前回削った時はサクサク削れましたよ。と聞いてやってみたんですが、そんなに簡単にはいかなかったな。。。S45Cより厄介だった。刃物の問題か。研ぎ直したんだけどな。。。

初めて加工する材料で気にすることはなんですか?

2018年07月30日

662 マシナブル

チョーク?

いえいえマシナブルセラミックスです。

いわゆるセラミックスは陶器(茶碗みたいなもの)の様なもので絶縁性(碍子など)や耐熱性に優れているのですが、通常の機械加工には向いていません。そこを改良したものがマシナブルセラミックスと呼ばれるものです。

セラミックスは、その素材や特性、メーカーの違いによって様々な名称がつけられています。

今回持ち込まれたのは“マコール”というもの。割と古くから商品化されている物の様です。

ウチの工場に持ち込まれるのは“マセライト”と言う名称のものが多いですね。

以前の記事では、

硬いセラミックスの粒を結合力の弱い接着剤みたいなもので固めたモノといった感じ。

と表現していました。そう言ったものもあると思いますが、結晶が割れやすい劈開(へきかい)を利用しているものもあるそうです。

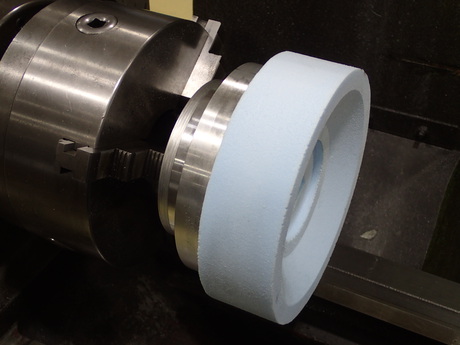

まずは旋削。

真っ白で結晶粒もかなり小さい様です。

フライス盤で穴加工。

0.5mmと1.5mmを加工。

ドリルの抜け側の画像ですが、角のこぼれは比較的少ない様です。

続きを読む

2018年03月14日

640 硬くて脆い

アルミナ(Al2O3)

サファイアやルビーと同じ結晶の焼結体で、高い電気絶縁性を活かして電気製品に早くから用いられ、耐食性、耐摩耗性、高い強度などの特長を備えている(京セラより)

へー、アルミ?なのに絶縁体なんだ。碍子みたいなものか?ちょっと違うみたいです。碍子は陶磁器が多いようです。

放電加工機では加工できないってことね。。。

こんなの来ました。

金属にアルミナをコーティング(溶着?)してあります。

根元のツバのところにスパナかかりの2面加工をしてくれとの依頼。

剥がれちゃうよね。やるだけやってくれと言うことで。

割出盤に加えてエンドミルで加工。

この程度なら何とかなるようです。

ちょっと前にもあった。

長ーいアルミナのパイプを切断してくれとの依頼。

通常の砥石では刃が立たないのでダイヤモンドカッターで。

しかも長いからカバーの中に収まりきれない。目張りしてなんとか加工。

しかもダイヤモンドカッターの直径が足りなくて一度で切断できない。裏表からの二度切り

なんとか切れましたが、、、上手くいかないことも

硬いだけでなく、脆いのでちょっとした衝撃で割れてしまいます。

このブログを検索してみると昔小さな物の加工例があった。

どんな加工法が良いのかなぁ?

砥石での加工になるんだろうけど。。。

保持する方法もシビアですね。

アイデアお寄せください

サファイアやルビーと同じ結晶の焼結体で、高い電気絶縁性を活かして電気製品に早くから用いられ、耐食性、耐摩耗性、高い強度などの特長を備えている(京セラより)

へー、アルミ?なのに絶縁体なんだ。碍子みたいなものか?ちょっと違うみたいです。碍子は陶磁器が多いようです。

放電加工機では加工できないってことね。。。

こんなの来ました。

金属にアルミナをコーティング(溶着?)してあります。

根元のツバのところにスパナかかりの2面加工をしてくれとの依頼。

剥がれちゃうよね。やるだけやってくれと言うことで。

割出盤に加えてエンドミルで加工。

この程度なら何とかなるようです。

ちょっと前にもあった。

長ーいアルミナのパイプを切断してくれとの依頼。

通常の砥石では刃が立たないのでダイヤモンドカッターで。

しかも長いからカバーの中に収まりきれない。目張りしてなんとか加工。

しかもダイヤモンドカッターの直径が足りなくて一度で切断できない。裏表からの二度切り

なんとか切れましたが、、、上手くいかないことも

硬いだけでなく、脆いのでちょっとした衝撃で割れてしまいます。

このブログを検索してみると昔小さな物の加工例があった。

どんな加工法が良いのかなぁ?

砥石での加工になるんだろうけど。。。

保持する方法もシビアですね。

アイデアお寄せください

2016年09月08日

548 ダンマ

ダンマ550L、ダンマ700Lは鱗片状の微小マイカ片を集積し、シリコーン接着剤で一体化した耐熱性・断熱性・電気絶縁性を有する材料です。

<特長>

1.優れた耐熱性(550L:550℃ 700L:700℃)を有します。

2.マイカ鱗片の積層効果により、曲げ強さ及び圧縮強さは一般の断熱材に比べて数倍強く、構造材料としても使用できます。

3.電気絶縁・耐アーク・耐コロナ・耐トラッキング・耐電圧に優れます。

4.切断・切削・研磨・穴あけ等の機械加工が可能です。

素材製造:株式会社岡部マイカ工業所

参照:http://www.okabe-mica.co.jp/plate04.html

この会社の工場は実家のすぐ近くだ

アスベストに変わる断熱材としても注目されているらしい。

マイカ=雲母の薄ーいシートを積層して固めてあるようです。光沢がある面(茶色)の方向に重ねてあるようです。

ヤスリで削ってみると柔らかで密な感じです。

加工はできそうですが、積層しているので剥がれてこないかが心配です。

四角から丸にします。丸材は高いらしい。

四つ爪でつかんでいると割れて(剥がれて)きました

逆側に慎重につかみ直して旋削していきます。

なんとか削れていますが、ドリルで穴加工をするとヒビが入ってきました。

φ5→φ9.7とステップしてリーマ加工したんですが、、、もっと細かくステップしないとダメなのか。

突っ切り落として端面加工

なんとか形を維持したままここまで来ました。

ヤスリで面取り加工をしている手の中で粉々になってしまいました

もう1つも慎重に加工するも穴の段階でクラックが。。。

慎重さが足りなかったのか。。。

切込み0.5、送り0.1程度なのだが。

いつものサーメットだったが、ハイスで0.1ずつくらいだったのだろうか。。。

大きな方は積層方向に加工と言うことでクラックの心配はなさそうです。

加工を進めていくうちに

あれ 目盛りが変??

目盛りが変??

目盛りが動いたかな?品物が動いたのかな?

そうでもないようです。

寸法を測ってみると

大きく(厚く)なってる

どうなってるんだ・・・?

よーく見ると先端側の表面が荒れている。

積層部分が浮いて来てるんだ。

最終的にこうなりました

学生さんと協議を重ねてこれをうまく利用した形で使っていくことになりました。

材料が余分にないだけに加工条件を見つけるのが難しいですね。

<特長>

1.優れた耐熱性(550L:550℃ 700L:700℃)を有します。

2.マイカ鱗片の積層効果により、曲げ強さ及び圧縮強さは一般の断熱材に比べて数倍強く、構造材料としても使用できます。

3.電気絶縁・耐アーク・耐コロナ・耐トラッキング・耐電圧に優れます。

4.切断・切削・研磨・穴あけ等の機械加工が可能です。

素材製造:株式会社岡部マイカ工業所

参照:http://www.okabe-mica.co.jp/plate04.html

この会社の工場は実家のすぐ近くだ

アスベストに変わる断熱材としても注目されているらしい。

マイカ=雲母の薄ーいシートを積層して固めてあるようです。光沢がある面(茶色)の方向に重ねてあるようです。

ヤスリで削ってみると柔らかで密な感じです。

加工はできそうですが、積層しているので剥がれてこないかが心配です。

四角から丸にします。丸材は高いらしい。

四つ爪でつかんでいると割れて(剥がれて)きました

逆側に慎重につかみ直して旋削していきます。

なんとか削れていますが、ドリルで穴加工をするとヒビが入ってきました。

φ5→φ9.7とステップしてリーマ加工したんですが、、、もっと細かくステップしないとダメなのか。

突っ切り落として端面加工

なんとか形を維持したままここまで来ました。

ヤスリで面取り加工をしている手の中で粉々になってしまいました

もう1つも慎重に加工するも穴の段階でクラックが。。。

慎重さが足りなかったのか。。。

切込み0.5、送り0.1程度なのだが。

いつものサーメットだったが、ハイスで0.1ずつくらいだったのだろうか。。。

大きな方は積層方向に加工と言うことでクラックの心配はなさそうです。

加工を進めていくうちに

あれ

目盛りが変??

目盛りが変??目盛りが動いたかな?品物が動いたのかな?

そうでもないようです。

寸法を測ってみると

大きく(厚く)なってる

どうなってるんだ・・・?

よーく見ると先端側の表面が荒れている。

積層部分が浮いて来てるんだ。

最終的にこうなりました

学生さんと協議を重ねてこれをうまく利用した形で使っていくことになりました。

材料が余分にないだけに加工条件を見つけるのが難しいですね。

2016年08月05日

542 ポリエチレンテレフタレート

ポリエステルの一種で略称PET←こう言われると分かる!

ペットボトルの素材ですね。正式にはこういう名前だったんだ。。。

ペットボトルはキッコーマンの醤油の容器が最初だそうです。

冬物衣料の定番となってきたフリースの素材としても使われています。

加工性や染色性の良さで使われているようです。

こちらのサイトを参考にしました。

http://i-maker.jp/polyethylene-terephthalate-8354.html

無色透明でもないんですね。

着色してあるのかな。ならばなぜにこの色・・・

ペットボトルの素材ですね。正式にはこういう名前だったんだ。。。

ペットボトルはキッコーマンの醤油の容器が最初だそうです。

冬物衣料の定番となってきたフリースの素材としても使われています。

加工性や染色性の良さで使われているようです。

こちらのサイトを参考にしました。

http://i-maker.jp/polyethylene-terephthalate-8354.html

無色透明でもないんですね。

着色してあるのかな。ならばなぜにこの色・・・

2015年04月24日

474 SUP9

昨年も製作したフォーミュラチームのパーツです。

素材がS45CからSUP9に変わっています。

バネ鋼(マンガンクロム鋼)のようです。

ブリネル硬さ(HBW)363~429、ショア硬さに換算するとHS52〜62、ロックウエルHRC39〜46にあたるようです。

刃物で加工するにはギリギリと言ったところでしょうか。刃物がすぐに傷んでしまいます。加工条件がよくわからない・・・

1年しか使わないのにそこまでこだわらなくても

と思ったりしますが、学生さんのリクエストにお応えしました。

と思ったりしますが、学生さんのリクエストにお応えしました。素材とつかみ代を削った状態

今回は外径のテーパー形状から

CNCのミーリングで2面加工まで終らせて汎用機へ

汎用機でつかみ部分の加工をすればできあがり

続きを読む

2015年04月08日

471 長さ

ちょっと前の依頼なのですが、材料と図面です。

個数はそれぞれ1個ずつ。

素材のサイズはが、左はφ75×L35とφ65×L55、右側2つはφ80×L40。

それぞれにつかみ代を20mm程度つけてくれています。

ありがたや、ありがたや、、、

どうせならφ80は2個分の素材で良かったんじゃないかな。。。

できあがりが20mmにステッキ代(切り落とし幅)と仕上げ代で+5mm、合わせて25mmです。

40mmの素材だと15mmが残ります。それが2個できる(余る?捨てる?)ことになりますね。

残った15mmの素材で何か作ると言うのは一苦労ですね。

2個分20mm×2個+5mm(ステッキ代と仕上げ代)で45mmの長さの素材だとムダなく使えますね。

5mm長く準備するだけで2個分が取れます。

材料代、加工時間の節約になります。

更に言えばφ75も同じ素材から外径を5mm削れば取ることができますね。

45mm+15mm+5mm=65mmで3個分取れます。

外径の5mm分くらいの元は取れるでしょう。

φ65もつなげて、65mm+36.5mm+5mm=106.5mm

どうでしょう?

微妙なところですね。。。

そこまでいかないとしても100mmくらいの長さの単位で購入してはどうでしょうか?

上記の3個なら100mm-65mm=35mm、

4個分なら200mm-106.5mm=93.5mm

これくらい残れば、次に何か作る時にも使えそうです。

個数はそれぞれ1個ずつ。

素材のサイズはが、左はφ75×L35とφ65×L55、右側2つはφ80×L40。

それぞれにつかみ代を20mm程度つけてくれています。

ありがたや、ありがたや、、、

どうせならφ80は2個分の素材で良かったんじゃないかな。。。

できあがりが20mmにステッキ代(切り落とし幅)と仕上げ代で+5mm、合わせて25mmです。

40mmの素材だと15mmが残ります。それが2個できる(余る?捨てる?)ことになりますね。

残った15mmの素材で何か作ると言うのは一苦労ですね。

2個分20mm×2個+5mm(ステッキ代と仕上げ代)で45mmの長さの素材だとムダなく使えますね。

5mm長く準備するだけで2個分が取れます。

材料代、加工時間の節約になります。

更に言えばφ75も同じ素材から外径を5mm削れば取ることができますね。

45mm+15mm+5mm=65mmで3個分取れます。

外径の5mm分くらいの元は取れるでしょう。

φ65もつなげて、65mm+36.5mm+5mm=106.5mm

どうでしょう?

微妙なところですね。。。

そこまでいかないとしても100mmくらいの長さの単位で購入してはどうでしょうか?

上記の3個なら100mm-65mm=35mm、

4個分なら200mm-106.5mm=93.5mm

これくらい残れば、次に何か作る時にも使えそうです。

2013年07月22日

375 珪藻土

珪藻土のタイルを薄い円板に加工しました。

「珪藻土」最近は家の内装材とかで使われていると聞きますね。

もろくて割れやすいので要注意です。

珪藻土のタイルを治具に貼付けます。

ネジは軽く締めるだけ。

タイル自体の平面度が悪いので、ぴっちり押さえ込むと割れてしまいます。

切削力もわずかなので手で締める程度でも十分のようです。

厚さを加工していきます。

ハイスで十分に削れます。

所定の厚さまで削ったらトレパンカットでくり抜きます。

切れ落ちる瞬間が大事。

落ちた瞬間に飛んでいきました

すごく軽いんです。

ムラがあるので所々に大きめの穴があいてたりします。

切り口もシャープにはなりません。

もっと鋭い形状の刃物が良かったのかもしれません。

2013年04月26日

2011年12月20日

281 SUJ2

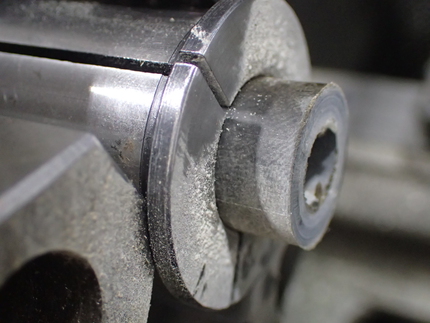

今回は、コレ

鋼球に段付穴を加工します。

材質が「SUJ2」

SK材と同じような材料のようです。ベアリングの鋼球などに使われているようです。

詳細は、リンク先をご参照ください。

熱処理してあるので、かなり硬いんです。

ハイスじゃ歯が立たないので、超硬ドリルで加工します。

丸い形だし、つかみキズが付くのもいただけないので、

ジグに収めて加工します。

45度のテーパのところに球を収めます。

ネジ式の蓋で固定します。

蓋の方も45度のテーパで押さえるようになっています。

これを旋盤の3つ爪チャックでくわえます。

まず7ミリの貫通穴を開けます。

センタをもまなくていいようにジグでドリルを案内しています。

段付き穴の12ミリの穴をける時は、ドリルを案内するコマを取り替えます。

球を取り外さずにコマだけ換えるので、芯出しなども不要です。

しかし、硬いね。。。

何度もドリル研ぎました。

超硬のドリルを研ぐの大変なんだよね・・・

メタルボンドの青砥にしていて良かったよ。

鋼球に段付穴を加工します。

材質が「SUJ2」

SK材と同じような材料のようです。ベアリングの鋼球などに使われているようです。

詳細は、リンク先をご参照ください。

熱処理してあるので、かなり硬いんです。

ハイスじゃ歯が立たないので、超硬ドリルで加工します。

丸い形だし、つかみキズが付くのもいただけないので、

ジグに収めて加工します。

45度のテーパのところに球を収めます。

ネジ式の蓋で固定します。

蓋の方も45度のテーパで押さえるようになっています。

これを旋盤の3つ爪チャックでくわえます。

まず7ミリの貫通穴を開けます。

センタをもまなくていいようにジグでドリルを案内しています。

段付き穴の12ミリの穴をける時は、ドリルを案内するコマを取り替えます。

球を取り外さずにコマだけ換えるので、芯出しなども不要です。

しかし、硬いね。。。

何度もドリル研ぎました。

超硬のドリルを研ぐの大変なんだよね・・・

メタルボンドの青砥にしていて良かったよ。

削る前も削った後も。

削る前も削った後も。