› V=πdn/1000 › 2018年03月

› V=πdn/1000 › 2018年03月2018年03月30日

643 良い手は

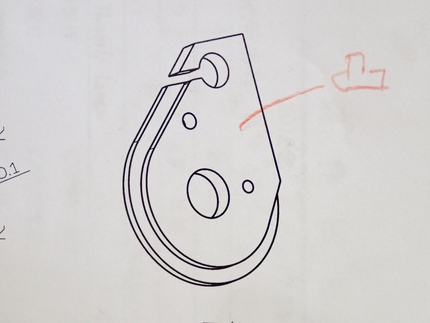

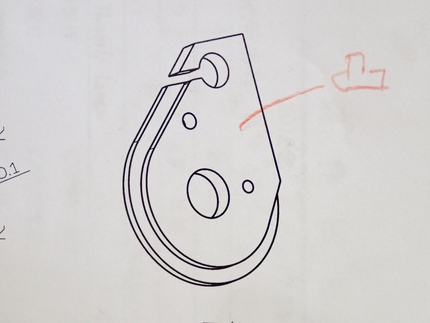

コイツを作ります。実は作り直し

真ん中がくびれているのが厄介。

素材はSUS303のφ130×L60

4爪が付いていたのでそのままチャッキング。

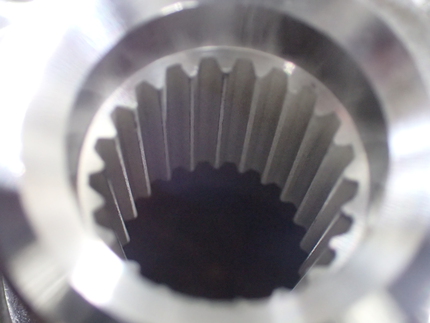

まずはガッチリ掴んで17→35→50ミリとドリルで加工。

ついでに外形と端面を荒削り。

振り替えて削った面をチャッキング。

どこで芯を見よう。。。

端面は削った段差を爪に押し当てて、外形は未加工の黒皮部分でそれなりに

まだ荒削りなので問題ないです

怖いのでセンターを押してます。

1ミリ残しの76ミリまで削りました。

再び振り替えてチャッキング。

今度は削った部分で芯が見られるように爪との隙間を作ってチャッキング。

120の外形と52.2の穴を仕上げました。

この段階で4つ穴加工。

くびれができると固定が面倒になりますからね。

フライス盤にVブロックを介してバイスで固定。

穴で芯出ししてカウンターで位置出し。カウンター付きのフライス盤だとケガキでやるより早くて正確かも。

再び旋盤に戻ってチャッキング。

仕上げた面なので銅板を介してます。

くびれ部分をステッキで荒削り。

刃物台を75度(15度?105度?)振ってステッキで中削り→仕上げ削り。

回すハンドルを間違わないようにしないとね

最後に片刃バイトでステッキで削り残した外径の左奥と端面を仕上げ。

全長の端面をテーパ面との残り厚さに気をつけながら仕上げ。

できた

何回も振り替えてる

効率悪いんじゃないか?振り替えたほうが精度は出そうだけど、、、

当初想像してたよりメンドくさい作業だった。

どこか省略できそう・・・

この記事書いて考えたけど、どこ省けるのかわからない。

荒削り省略すりゃいいんだろうけど。。。そんなんじゃない。。。

誰か教えて

今回の本当の問題はそこじゃない

つづく・・・

真ん中がくびれているのが厄介。

素材はSUS303のφ130×L60

4爪が付いていたのでそのままチャッキング。

まずはガッチリ掴んで17→35→50ミリとドリルで加工。

ついでに外形と端面を荒削り。

振り替えて削った面をチャッキング。

どこで芯を見よう。。。

端面は削った段差を爪に押し当てて、外形は未加工の黒皮部分でそれなりに

まだ荒削りなので問題ないです

怖いのでセンターを押してます。

1ミリ残しの76ミリまで削りました。

再び振り替えてチャッキング。

今度は削った部分で芯が見られるように爪との隙間を作ってチャッキング。

120の外形と52.2の穴を仕上げました。

この段階で4つ穴加工。

くびれができると固定が面倒になりますからね。

フライス盤にVブロックを介してバイスで固定。

穴で芯出ししてカウンターで位置出し。カウンター付きのフライス盤だとケガキでやるより早くて正確かも。

再び旋盤に戻ってチャッキング。

仕上げた面なので銅板を介してます。

くびれ部分をステッキで荒削り。

刃物台を75度(15度?105度?)振ってステッキで中削り→仕上げ削り。

回すハンドルを間違わないようにしないとね

最後に片刃バイトでステッキで削り残した外径の左奥と端面を仕上げ。

全長の端面をテーパ面との残り厚さに気をつけながら仕上げ。

できた

何回も振り替えてる

効率悪いんじゃないか?振り替えたほうが精度は出そうだけど、、、

当初想像してたよりメンドくさい作業だった。

どこか省略できそう・・・

この記事書いて考えたけど、どこ省けるのかわからない。

荒削り省略すりゃいいんだろうけど。。。そんなんじゃない。。。

誰か教えて

今回の本当の問題はそこじゃない

つづく・・・

2018年03月26日

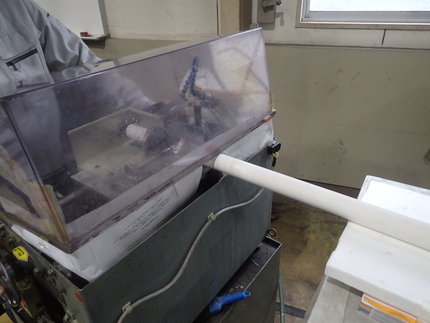

642 WEDM

先日導入されたワイヤー放電加工機、導入当初から引っ張りダコの大人気

そうは言っても慣れないもので一つ作るのも四苦八苦しています

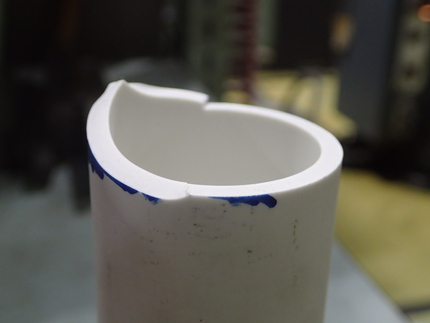

何とかこんな形は作ることができてワイヤー加工機らしい仕事ぶりです

実際に加工しているポイントを確認することが難しいので、かなり進まないと正しい位置で加工できているのか分からないと言うギャンブル感覚です

一発勝負のこんな形状は怖くて勝負できないので、実績ある他のキャンパスにお願いしました。

他の加工業務も忙しくて実際にオペレートしてるのは1人だけと言う状況で、自分も導入の時に触っただけ

ちょっと落ち着いたら遊んでみよう

そうは言っても慣れないもので一つ作るのも四苦八苦しています

何とかこんな形は作ることができてワイヤー加工機らしい仕事ぶりです

実際に加工しているポイントを確認することが難しいので、かなり進まないと正しい位置で加工できているのか分からないと言うギャンブル感覚です

一発勝負のこんな形状は怖くて勝負できないので、実績ある他のキャンパスにお願いしました。

他の加工業務も忙しくて実際にオペレートしてるのは1人だけと言う状況で、自分も導入の時に触っただけ

ちょっと落ち着いたら遊んでみよう

2018年03月20日

641 切り抜き

今回はこんなの

NC向きな形?ですね

NC機は旋盤もフライス盤もフル稼働中なので汎用機で行くことに

加工された板材からの加工だったので、先にボール盤で穴を開けておきます。

フライス盤に円テーブルを載せて、開けた穴を利用してジグを介して保持します。

直線と円弧の組み合わせなので、これでいけるはず。

はい!完成

なんだか、ふざけた顔に見えてきた

NC向きな形?ですね

NC機は旋盤もフライス盤もフル稼働中なので汎用機で行くことに

加工された板材からの加工だったので、先にボール盤で穴を開けておきます。

フライス盤に円テーブルを載せて、開けた穴を利用してジグを介して保持します。

直線と円弧の組み合わせなので、これでいけるはず。

はい!完成

なんだか、ふざけた顔に見えてきた

2018年03月14日

640 硬くて脆い

アルミナ(Al2O3)

サファイアやルビーと同じ結晶の焼結体で、高い電気絶縁性を活かして電気製品に早くから用いられ、耐食性、耐摩耗性、高い強度などの特長を備えている(京セラより)

へー、アルミ?なのに絶縁体なんだ。碍子みたいなものか?ちょっと違うみたいです。碍子は陶磁器が多いようです。

放電加工機では加工できないってことね。。。

こんなの来ました。

金属にアルミナをコーティング(溶着?)してあります。

根元のツバのところにスパナかかりの2面加工をしてくれとの依頼。

剥がれちゃうよね。やるだけやってくれと言うことで。

割出盤に加えてエンドミルで加工。

この程度なら何とかなるようです。

ちょっと前にもあった。

長ーいアルミナのパイプを切断してくれとの依頼。

通常の砥石では刃が立たないのでダイヤモンドカッターで。

しかも長いからカバーの中に収まりきれない。目張りしてなんとか加工。

しかもダイヤモンドカッターの直径が足りなくて一度で切断できない。裏表からの二度切り

なんとか切れましたが、、、上手くいかないことも

硬いだけでなく、脆いのでちょっとした衝撃で割れてしまいます。

このブログを検索してみると昔小さな物の加工例があった。

どんな加工法が良いのかなぁ?

砥石での加工になるんだろうけど。。。

保持する方法もシビアですね。

アイデアお寄せください

サファイアやルビーと同じ結晶の焼結体で、高い電気絶縁性を活かして電気製品に早くから用いられ、耐食性、耐摩耗性、高い強度などの特長を備えている(京セラより)

へー、アルミ?なのに絶縁体なんだ。碍子みたいなものか?ちょっと違うみたいです。碍子は陶磁器が多いようです。

放電加工機では加工できないってことね。。。

こんなの来ました。

金属にアルミナをコーティング(溶着?)してあります。

根元のツバのところにスパナかかりの2面加工をしてくれとの依頼。

剥がれちゃうよね。やるだけやってくれと言うことで。

割出盤に加えてエンドミルで加工。

この程度なら何とかなるようです。

ちょっと前にもあった。

長ーいアルミナのパイプを切断してくれとの依頼。

通常の砥石では刃が立たないのでダイヤモンドカッターで。

しかも長いからカバーの中に収まりきれない。目張りしてなんとか加工。

しかもダイヤモンドカッターの直径が足りなくて一度で切断できない。裏表からの二度切り

なんとか切れましたが、、、上手くいかないことも

硬いだけでなく、脆いのでちょっとした衝撃で割れてしまいます。

このブログを検索してみると昔小さな物の加工例があった。

どんな加工法が良いのかなぁ?

砥石での加工になるんだろうけど。。。

保持する方法もシビアですね。

アイデアお寄せください

2018年03月08日

639 信州大学

「2017 年度信州大学実験・実習技術研究会」に行ってきました。

駅からはシャトルバスが出ていました。

歩いても15分くらい。2日目は歩きましたよ。バスに遅れた

資料が入れてある袋は、観光コンベンション関係のところから回してもらったでしょうね。

1日目

午前は、技術職員のシンポジューム。技術専門職制20周年ということでパネラーから各機関の技術部組織の成り立ちや構成などの話と質疑応答。

午後は、基調講演から。地元資源を活かした地域振興のお話。

その後、ポスター発表

人気のブースは人が絶えず、お話もままならない状況です。

夜は会場を駅近くに移して、情報交換会

地元のお酒をはじめ、全国から持ち寄られたお酒も飲み比べできました。

蕎麦打ちの披露もあって美味しく頂きました

もちろん全国から集まった方々と情報交換。貴重な情報を得ることができました。

2日目

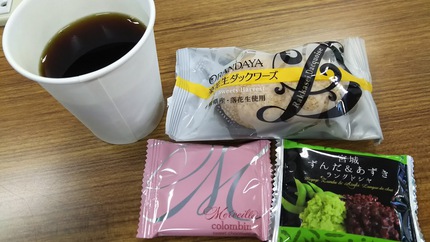

全国の銘菓が集合 さすがに遠慮して一部を頂きました。

さすがに遠慮して一部を頂きました。

今日は口頭発表。自分は午後からの出番。

ここの会場は、後ろのモニターもあって見やすかった。

肝心の自分の発表は、プレゼンのスライドが調子悪くて苦戦。今になって思えば、パワポのリハーサルの状態が残って勝手にスライドが動いちゃったんじゃないかな。

前半を長めに喋って、後半のグダグダをすっ飛ばし、、、

何とか終了。

今後の目標を公にしたことで次のステップに進めそうです。

今回は技術継承の分野での発表だったので、機械分野の方が良かったんじゃないかと言う意見もあり、次は機械分野でその後の展開を発表することにしましょう

お昼休みは、連絡協議会にオブザーバーで出席させて頂きました。

どう言うお話をされているのか、雰囲気もわかり参考になりました。

午後後半は、今回の最大のお楽しみ?技術交流会!

機械工作を主にやっている人の集まりです。

まずは教室でオリエンテーション。ざっと数えて70名を越えていたんじゃないかな

3班に別れて工場を見学。

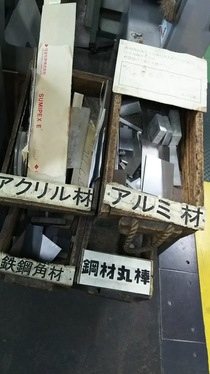

すごくキレイに整理整頓されていました。この為に片付けたのではないと言うのははっきりわかりました

端材の再利用も上手くされているようです。

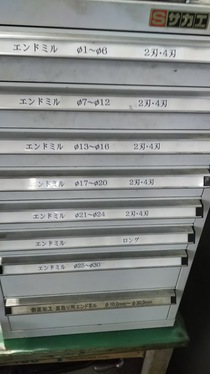

チップ。こうやってサンプルを表に出しておくとわかりやすいね。

正直台。1mm刻みでキッチリと。

押さえ金。置く場所が切り抜かれています。

再び教室に戻って質疑応答。

人数が多いのと時間が短いので深い話に至ることは少なかったですが、今後の進行の参考になりました。

その後、生協の喫茶室に移動して名刺交換会。

今後の展開を図る為に人脈作り。今回の目的はこれですから。ある程度の繋がりはできました。これを基に進めていければと考えています。

3日目

オプション企画の施設見学、実習。

限定20名という狭き門。駅前から貸切バスで出発です!

最初は、リサイクル工場。

廃油、PETボトル、発布スチロール、食物の残渣などの再資源化の様子を見学しました。

輸出して再製品化、堆肥・餌化、精製して二次利用と言う流れなんですね。

次は、地元に伝わる食品「おやき」作りの実習。

普段、学生さんを指導するにあたって、逆の立場を体験することができ非常に参考になりました。

ここでお昼。手打ちの蕎麦と自分たちで作ったおやきを頂きました。

この3日間すごく良い天気でした。大学からも、バスの中からも、ホテルの窓からも、町中でも北アルプスや菅平などの美しい山並みが見えています。

最後は、造り酒屋の見学。

まずは、客間。入り口から建物自体が贅を尽くした作りになっています。

欄間や建具にも細かな組み木が施されています。こんな所で頂けばお味も最高でしょう。

工場内にはQRコードが記してあり、これを読み取ると動画が視聴できる仕組みになっています。

特別に発酵中のもろみの様子も見せて頂きました。

2階は改装されて古道具などが展示されていました。

そんなんこんなで濃密な3日間を過ごしました。

様々な情報を得たり、新たな人脈が広がったりと収穫の多い研修となりました。

と、ここでは締めておきましょう

続きを読む

駅からはシャトルバスが出ていました。

歩いても15分くらい。2日目は歩きましたよ。バスに遅れた

資料が入れてある袋は、観光コンベンション関係のところから回してもらったでしょうね。

1日目

午前は、技術職員のシンポジューム。技術専門職制20周年ということでパネラーから各機関の技術部組織の成り立ちや構成などの話と質疑応答。

午後は、基調講演から。地元資源を活かした地域振興のお話。

その後、ポスター発表

人気のブースは人が絶えず、お話もままならない状況です。

夜は会場を駅近くに移して、情報交換会

地元のお酒をはじめ、全国から持ち寄られたお酒も飲み比べできました。

蕎麦打ちの披露もあって美味しく頂きました

もちろん全国から集まった方々と情報交換。貴重な情報を得ることができました。

2日目

全国の銘菓が集合

さすがに遠慮して一部を頂きました。

さすがに遠慮して一部を頂きました。今日は口頭発表。自分は午後からの出番。

ここの会場は、後ろのモニターもあって見やすかった。

肝心の自分の発表は、プレゼンのスライドが調子悪くて苦戦。今になって思えば、パワポのリハーサルの状態が残って勝手にスライドが動いちゃったんじゃないかな。

前半を長めに喋って、後半のグダグダをすっ飛ばし、、、

何とか終了。

今後の目標を公にしたことで次のステップに進めそうです。

今回は技術継承の分野での発表だったので、機械分野の方が良かったんじゃないかと言う意見もあり、次は機械分野でその後の展開を発表することにしましょう

お昼休みは、連絡協議会にオブザーバーで出席させて頂きました。

どう言うお話をされているのか、雰囲気もわかり参考になりました。

午後後半は、今回の最大のお楽しみ?技術交流会!

機械工作を主にやっている人の集まりです。

まずは教室でオリエンテーション。ざっと数えて70名を越えていたんじゃないかな

3班に別れて工場を見学。

すごくキレイに整理整頓されていました。この為に片付けたのではないと言うのははっきりわかりました

端材の再利用も上手くされているようです。

チップ。こうやってサンプルを表に出しておくとわかりやすいね。

正直台。1mm刻みでキッチリと。

押さえ金。置く場所が切り抜かれています。

再び教室に戻って質疑応答。

人数が多いのと時間が短いので深い話に至ることは少なかったですが、今後の進行の参考になりました。

その後、生協の喫茶室に移動して名刺交換会。

今後の展開を図る為に人脈作り。今回の目的はこれですから。ある程度の繋がりはできました。これを基に進めていければと考えています。

3日目

オプション企画の施設見学、実習。

限定20名という狭き門。駅前から貸切バスで出発です!

最初は、リサイクル工場。

廃油、PETボトル、発布スチロール、食物の残渣などの再資源化の様子を見学しました。

輸出して再製品化、堆肥・餌化、精製して二次利用と言う流れなんですね。

次は、地元に伝わる食品「おやき」作りの実習。

普段、学生さんを指導するにあたって、逆の立場を体験することができ非常に参考になりました。

ここでお昼。手打ちの蕎麦と自分たちで作ったおやきを頂きました。

この3日間すごく良い天気でした。大学からも、バスの中からも、ホテルの窓からも、町中でも北アルプスや菅平などの美しい山並みが見えています。

最後は、造り酒屋の見学。

まずは、客間。入り口から建物自体が贅を尽くした作りになっています。

欄間や建具にも細かな組み木が施されています。こんな所で頂けばお味も最高でしょう。

工場内にはQRコードが記してあり、これを読み取ると動画が視聴できる仕組みになっています。

特別に発酵中のもろみの様子も見せて頂きました。

2階は改装されて古道具などが展示されていました。

そんなんこんなで濃密な3日間を過ごしました。

様々な情報を得たり、新たな人脈が広がったりと収穫の多い研修となりました。

と、ここでは締めておきましょう

続きを読む

2018年03月02日

638 優しさ

丸棒の両端に雌ネジを切っています。

片側が右ネジ、反対側は左ネジとなっています。

この写真の青く塗っている方が左ネジです。

青マジックが消えてしまうと、見た目で判断するのは非常に困難です。

そこで、

端面から5mmほどのところに小さな溝(キズ )を入れておきました。

)を入れておきました。

このくらいなら強度にも問題ないでしょう。

このラインが入っている方が左ネジ。これなら消えることもないでしょう。

あれ。。。これ伝えてなかったけれど気づくかな・・・

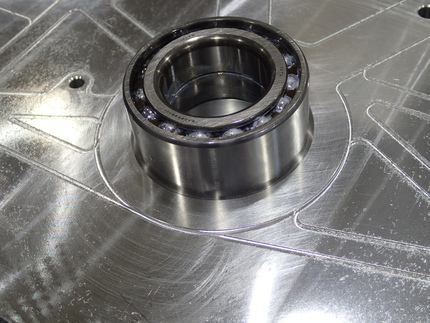

ベアリング穴の加工。

圧入するらしいのでマイナス公差。

このままではプレスでの圧入作業も難しいだろうし、斜めに入ってしまうと元も子もない。

といことでスナップリング溝の手前側はわずかにプラス公差(0.01mm程度)に仕上げておきました。

これで圧入作業も簡単に確実にできるでしょう。

いずれも図面では指示されていませんが、後の作業のことを考えて追加しておきました。

老婆心が余計なお節介とならなければ良いのですが。

工場の半分は優しさでできています

片側が右ネジ、反対側は左ネジとなっています。

この写真の青く塗っている方が左ネジです。

青マジックが消えてしまうと、見た目で判断するのは非常に困難です。

そこで、

端面から5mmほどのところに小さな溝(キズ

)を入れておきました。

)を入れておきました。このくらいなら強度にも問題ないでしょう。

このラインが入っている方が左ネジ。これなら消えることもないでしょう。

あれ。。。これ伝えてなかったけれど気づくかな・・・

ベアリング穴の加工。

圧入するらしいのでマイナス公差。

このままではプレスでの圧入作業も難しいだろうし、斜めに入ってしまうと元も子もない。

といことでスナップリング溝の手前側はわずかにプラス公差(0.01mm程度)に仕上げておきました。

これで圧入作業も簡単に確実にできるでしょう。

いずれも図面では指示されていませんが、後の作業のことを考えて追加しておきました。

老婆心が余計なお節介とならなければ良いのですが。

工場の半分は優しさでできています