2024年04月16日

955 パカッ!

前作で力を使ったので今回は控え目に

温水タンクが壊れてヒーターを取り替えようとしたが出てこないので、タンクを半分に切って中を見て故障原因を確かめたい。と言う依頼。

プラズマ切断機でカット

パカっ!

水道はミネラルたっぷりのようです

温水タンクが壊れてヒーターを取り替えようとしたが出てこないので、タンクを半分に切って中を見て故障原因を確かめたい。と言う依頼。

プラズマ切断機でカット

パカっ!

水道はミネラルたっぷりのようです

2024年04月10日

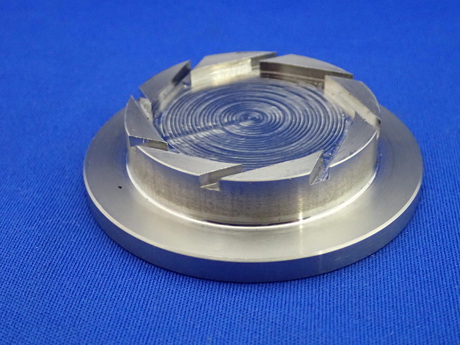

954 大作

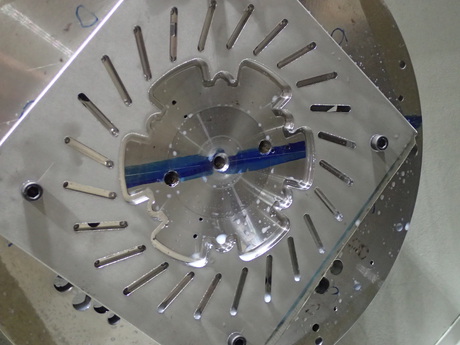

このW200×L800×t4のSUS304板から

この形(外径185)を4枚作ってください、との依頼

・ワイヤーEDMなら4枚重ねて一度でできる <= スタートホールが大変

・NCフライスで切り出し

いずれも多忙で機械が空かない

どうするかなぁ・・・

とりあえず4枚に切ろう

プラズマ切断機でカット

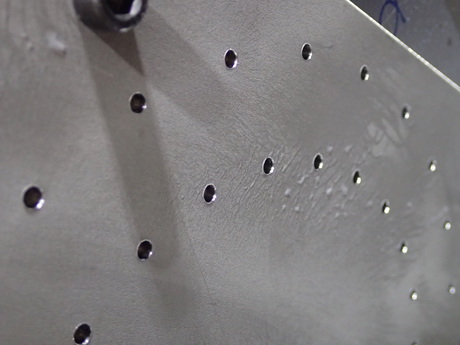

四隅と真ん中に取り付け用の穴あけ

面板にも同じ位置にネジ立て

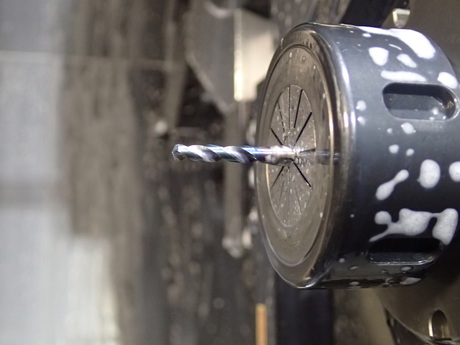

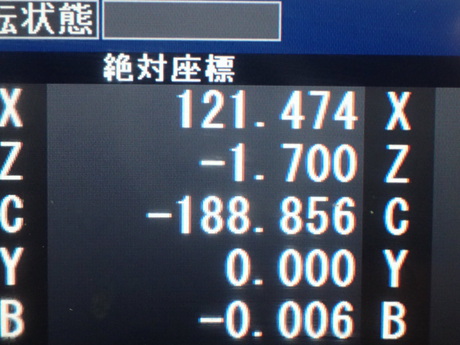

CNC旋盤に張り付け

まずは、24本ある斜め溝(4ミリ幅)から

両端に3.3のキリ穴を開けておきます。エンドミルの溝加工では深さ方向の切り込みに気を使います。穴を開けておけばだいぶ楽ですね。

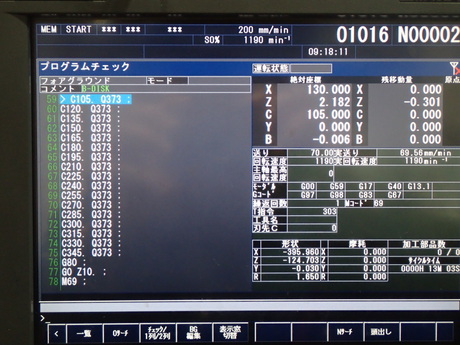

これだけで17分もかかった

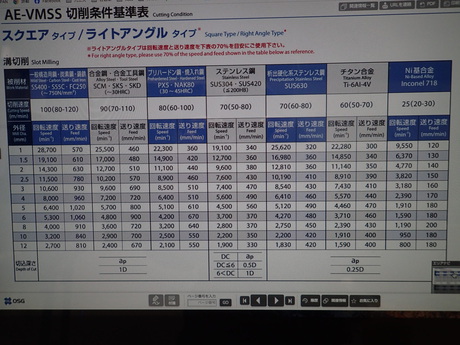

回転数1190rpm(12.3m/min)、70mm/min(0.06mm/rev)は良いとして、ステップ0.373mmってどうなの?

4ミリの超硬エンドミル4枚刃で加工

切削条件が分からずに控え目な設定。1000rpm(12.5m/min)、100mm/min(0.1mm/rev)途中から200mm/min

速度控え目、送り高め、切り込み小さめとして、切り込み0.1で行っていたので2時間くらいかかった

メーカーの推奨値を見てみると5600rpm(70m/min)、490mm/min(0.0875mm/rev)、切り込み0.5D

さすがにこれは怖いので6割の3000rpm(37.7m/min)、250mm/min(0.083mm/rev)、これでも怖いので切り込み0.2mm

今思えば切り込み1mmくらいで行っとけば良かったかな。切り込みが倍になれば時間は半分ですからね。折れてももう1本あったし。。。

と言うことで内径加工

ポケット加工で行くのはムダなので、輪郭を溝加工

加工長が1周500mmちょっと

偶然にも先の斜め溝もこの後の外周も500mmちょっと。送り250なので1周が2分ちょっと。切り込みが0.2だと20回以上になるので1時間弱の加工になります。やっぱ切り込みだったな。。。

真ん中のボルト外して不要部分を取り外し

念の為、円板で内側を押さえておきます

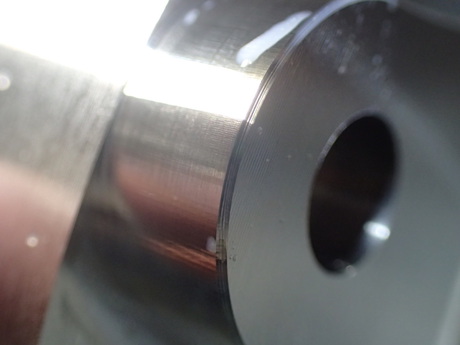

そして外周切削。同じく溝加工です。

できた

刃先はボロボロです

やっぱり切り込みだろうな。

切り込み増えれば加工回数が減って刃先の負担が減るはず⁉︎

ホルダー数の関係、工具補正を取り直す手間暇から全加工を1本の刃物でやろうとするのも問題ですけどね。

2024年04月04日

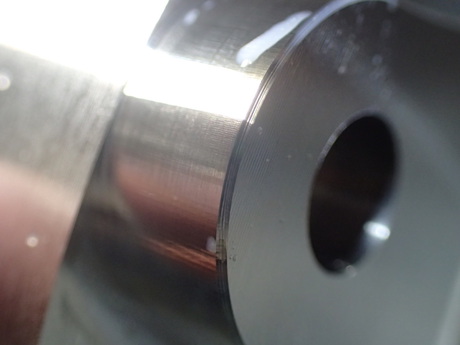

953 ゴマすり

SUJのφ50をR24.5で円弧に加工したやつを80m/minくらいでステッキで切り落としました。

もうそんなに硬いところは残ってないはず。。。

切れたのは切れたのですがメッチャ曲がっています。

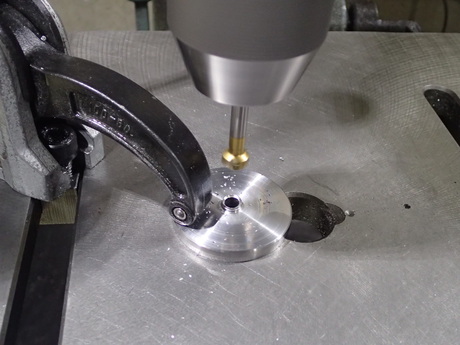

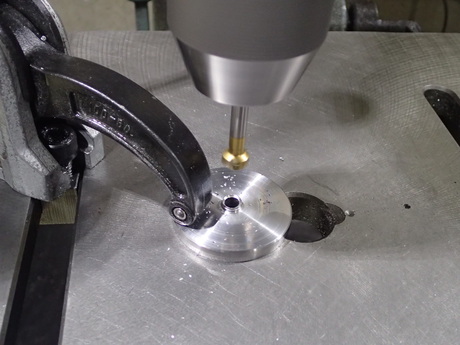

外周を傷つけて欲しくないというリクエストでしたので、真ん中の穴を利用して貼り付け

片刃バイトでギリギリまで削り込んでいきます。

あとは面取りでゴマかす

最後は油砥石でゴマかす

もうそんなに硬いところは残ってないはず。。。

切れたのは切れたのですがメッチャ曲がっています。

外周を傷つけて欲しくないというリクエストでしたので、真ん中の穴を利用して貼り付け

片刃バイトでギリギリまで削り込んでいきます。

あとは面取りでゴマかす

最後は油砥石でゴマかす

2024年03月29日

952 当たり前

この時期恒例のアレを作っています。

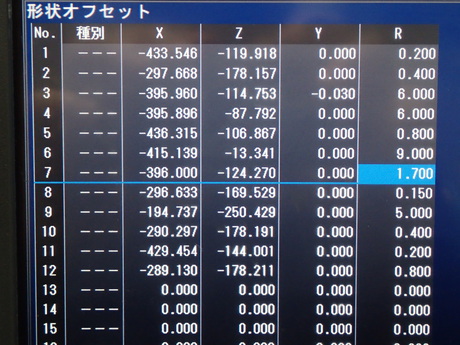

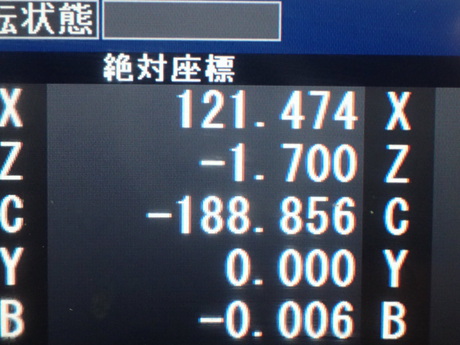

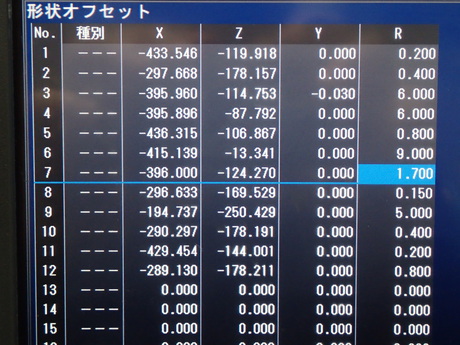

この任意形状の輪郭の面取りをスターティングドリル(φ6)を使ってやろうとしています。

当たり前といえば当たり前のことを言います。

半径1.7(直径3.4)のところで

深さ1.7で輪郭形状の仕上げパスで走らせれば

キレイに面が取れる。

正確に言えば45度だから接するだけで面は取れないはずですが、ツールプリセッターの関係で丁度良いんでしょうね。多分、先端がピンピンに尖ってないからだと思ってます。

なぜ1.7にしたのかは忘れました

たぶん直径6ミリ(半径1.5)の真ん中あたりで加工しようと思ったんだと思います。<クドイ言い方

それに0.2ミリの面(1.5+0.2)を付けようとしたんだと思われます。<自分でやったくせに

この任意形状の輪郭の面取りをスターティングドリル(φ6)を使ってやろうとしています。

当たり前といえば当たり前のことを言います。

半径1.7(直径3.4)のところで

深さ1.7で輪郭形状の仕上げパスで走らせれば

キレイに面が取れる。

正確に言えば45度だから接するだけで面は取れないはずですが、ツールプリセッターの関係で丁度良いんでしょうね。多分、先端がピンピンに尖ってないからだと思ってます。

なぜ1.7にしたのかは忘れました

たぶん直径6ミリ(半径1.5)の真ん中あたりで加工しようと思ったんだと思います。<クドイ言い方

それに0.2ミリの面(1.5+0.2)を付けようとしたんだと思われます。<自分でやったくせに

2024年03月25日

2024年03月19日

950 イメージ違い

0.5ミリのステンレスの板から、この形を切り出して欲しいとの依頼

ワイヤー(WEDM)で切り出したのがコレ↓

だいぶ図のイメージと違う

数字の通りに加工するとこうなる。。。

一瞬、間違ったかなと思っちゃいますが、寸法通りであってる。寸法の入れ間違いか?

結局、コレで良かったみたいです。

マテリアル系の学科だからこんなものでしょうかね

ワイヤー(WEDM)で切り出したのがコレ↓

だいぶ図のイメージと違う

数字の通りに加工するとこうなる。。。

一瞬、間違ったかなと思っちゃいますが、寸法通りであってる。寸法の入れ間違いか?

結局、コレで良かったみたいです。

マテリアル系の学科だからこんなものでしょうかね

2024年03月13日

949 自己記録

油断したら間が空きました

外径6mmのポリカの加工品、長さ6.2mmに整えます。

30個あるのでジグ作りました。

パワーチャックでも潰れなかったのでCNCで量産です。

端面挽くだけですから。

私の中で最速

続きを読む

外径6mmのポリカの加工品、長さ6.2mmに整えます。

30個あるのでジグ作りました。

パワーチャックでも潰れなかったのでCNCで量産です。

端面挽くだけですから。

私の中で最速

続きを読む

2024年03月01日

948 九州地区総合技術研究会in大分大

6年ぶりに対面での研究会が開かれるということで大分へ行ってきました。

前日に大分高専の見学会をされるグループに混ぜてもらって前乗りしました。

工作室。高専らしい

アーク溶接のVR

こんな専門外の施設も見学できるのも良いところです。

本題の総合技術研究会

開会前に勝手に分科会

大分大学の工作室見学

機械工作技術研究会の報告とPRもありました。

ダイヤルゲージ?!

もちろん夜の交流会も楽しめました

2日目も居たかったところですが、会議と研修が入ってしまったので泣く泣く戻りました。

前日に大分高専の見学会をされるグループに混ぜてもらって前乗りしました。

工作室。高専らしい

アーク溶接のVR

こんな専門外の施設も見学できるのも良いところです。

本題の総合技術研究会

開会前に勝手に分科会

大分大学の工作室見学

機械工作技術研究会の報告とPRもありました。

ダイヤルゲージ?!

もちろん夜の交流会も楽しめました

2日目も居たかったところですが、会議と研修が入ってしまったので泣く泣く戻りました。

2024年02月20日

947 悪あがき

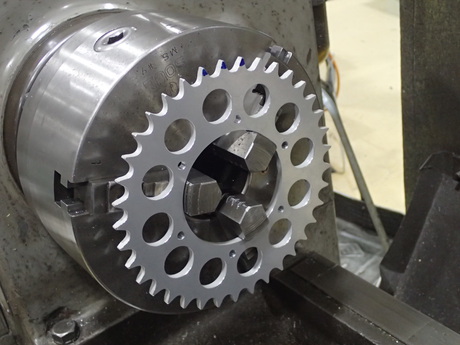

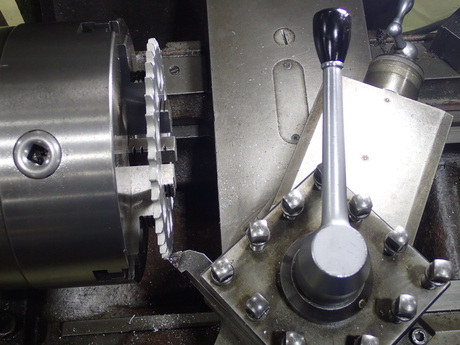

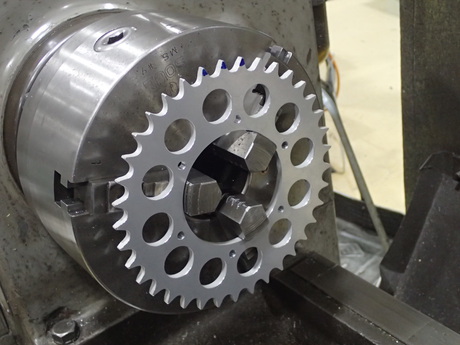

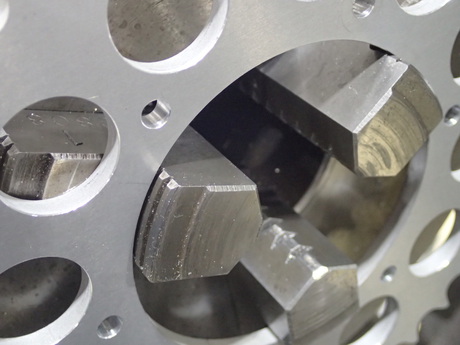

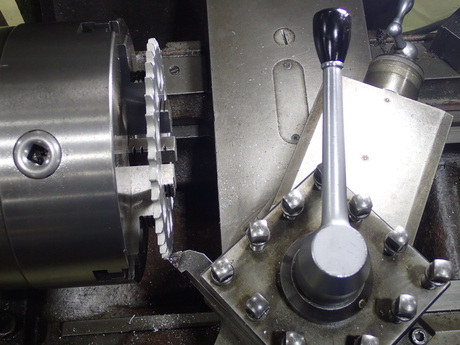

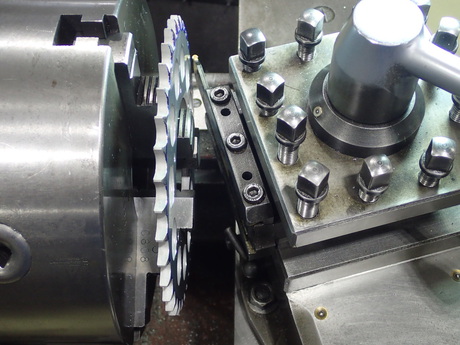

このスプロケットの刃先を細くなるように両側を15度(75度)くらいの面を取ってほしいとの依頼

パターン1

内張で保持

裏側をステッキで削る

流石にこれだとビビるし逃げるしでいただけない

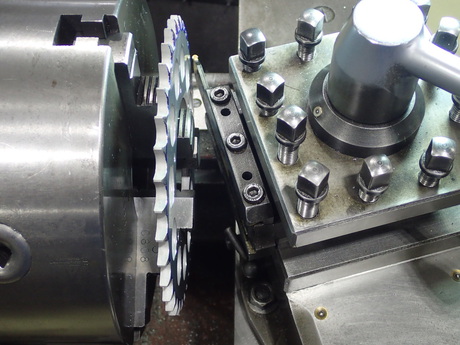

パターン2

表側を片刃バイトで削る

パターン1よりはマシ

別の問題発生

ハンドルが往復台と干渉して回せない

ハンドルを外そうとしたが固くて外れない

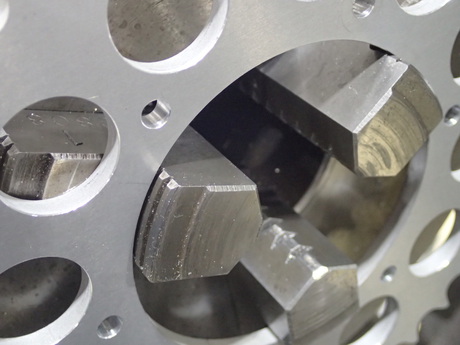

パターン3

ジグ(面板)に貼り付けて奥側を削る

遠くて刃物台の動く範囲を超えているのでバイト延ばして加工します。もちろん逆転です。

実はこの前に面板に付けずに内張でも試しはしました。

結果はわかっていましたが、悪あがきです。

そうなんです、わかってるんだったら最初からこれでやればよかったのです。

ジグ(面板)なし

ジグ(面板)あり

なんとなくそれっぽくなりました

パターン1

内張で保持

裏側をステッキで削る

流石にこれだとビビるし逃げるしでいただけない

パターン2

表側を片刃バイトで削る

パターン1よりはマシ

別の問題発生

ハンドルが往復台と干渉して回せない

ハンドルを外そうとしたが固くて外れない

パターン3

ジグ(面板)に貼り付けて奥側を削る

遠くて刃物台の動く範囲を超えているのでバイト延ばして加工します。もちろん逆転です。

実はこの前に面板に付けずに内張でも試しはしました。

結果はわかっていましたが、悪あがきです。

そうなんです、わかってるんだったら最初からこれでやればよかったのです。

ジグ(面板)なし

ジグ(面板)あり

なんとなくそれっぽくなりました

2024年02月13日

946 マイスター研修

毎年恒例となっているマイスターを招いての技術研修

今回はワイヤー放電加工機のマイスターに来ていただけることになりました。

ワイヤー放電加工は比較的新しく導入された機械で前任者もなく基礎的な導入講習の他は担当者の情報収集でまかなわれてきました。集まった情報を精査するのによい機会となりました。

まずはお話から

マイスターは金型や研削盤を製造している企業にお勤めで技術継承の研修は行なっているものの、今まで社外に講習にいったことはないとのこと。企業秘密もあるでしょうからね。大学ということで今回は認められたそうです。

サンプル品も見せていただきました。写真はNGということでした。

肉眼では確認できないほどの微細な加工です。1/1000ミリ単位の修正もあるそうです。

その後は実機を使っての講習

普段のやり方を見てもらいつつ、質疑しながら進めていきます。

時間的、コスト的な効率化を進めることができそうです。

技術情報だけでなく企業の取り組みなどを伺いつつ民間企業との違いも知ることができました。

今回の研修も有意義なものでした。

また来年度もマイスター研修を企画してみようと思います。

今回はワイヤー放電加工機のマイスターに来ていただけることになりました。

ワイヤー放電加工は比較的新しく導入された機械で前任者もなく基礎的な導入講習の他は担当者の情報収集でまかなわれてきました。集まった情報を精査するのによい機会となりました。

まずはお話から

マイスターは金型や研削盤を製造している企業にお勤めで技術継承の研修は行なっているものの、今まで社外に講習にいったことはないとのこと。企業秘密もあるでしょうからね。大学ということで今回は認められたそうです。

サンプル品も見せていただきました。写真はNGということでした。

肉眼では確認できないほどの微細な加工です。1/1000ミリ単位の修正もあるそうです。

その後は実機を使っての講習

普段のやり方を見てもらいつつ、質疑しながら進めていきます。

時間的、コスト的な効率化を進めることができそうです。

技術情報だけでなく企業の取り組みなどを伺いつつ民間企業との違いも知ることができました。

今回の研修も有意義なものでした。

また来年度もマイスター研修を企画してみようと思います。