› V=πdn/1000 › トレパン

› V=πdn/1000 › トレパン2021年06月09日

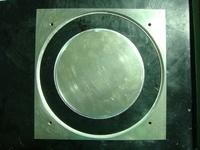

813 獲ったどー!

重い

5.5kgほど(80*80*3.14*35*7.8)

トレパンで抜いてやりました

厚いので裏返して両側から、幅を広げながらGET!

あ

ワイヤーで抜くんだった・・・

ワイヤーだと0.2ミリ幅で落とせたのに。。。

労力と時間と材料の無駄

くり抜いた瞬間の達成感のようなもがたまらんのよ

2021年05月18日

809 ふた

シリーズものは一旦お休みして、趣向を変えてお届けします。

大きな板に取り付け用の穴を開けます。

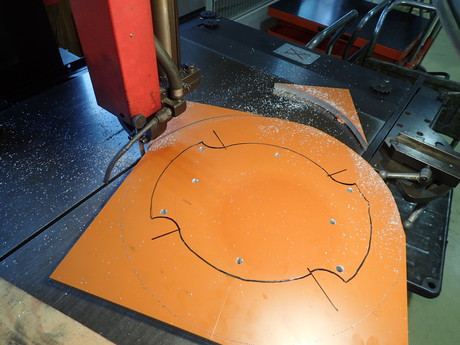

円板になるのでコンターマシンで大まかに不要部分をカットします。

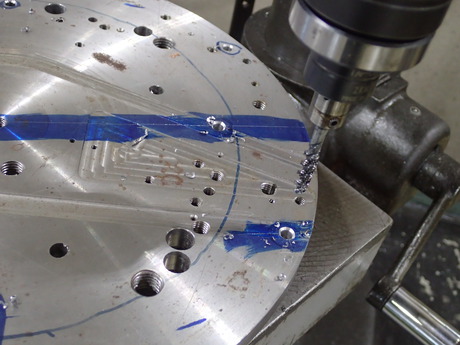

貼り付けるジグの方にネジ穴(M6)を加工します。

これもだいぶ使い込まれて穴を開けるところが難しくなってきました。

旋盤に取り付けて外径(φ380)を加工します。

角を切ってないと往復台に当たって回らない大きさです。

段付きになっています。

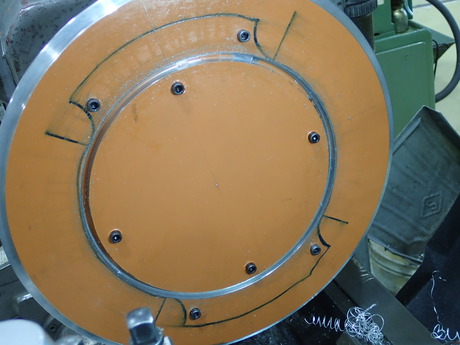

穴を加工します。トレパンで抜きます。

穴径が大きい(φ240)のでこれくらい逃げておけば行けるかなと思ったのですが、やっぱり難しかったので幅を広くとりました。

バラバラにならないように内外共にネジで固定しておきました。

穴を仕上げて旋盤は終了です。

手が入る形ということでワイヤー放電加工機で切り抜きます。

こんなところにもネジが必要ということです。

完成です。

大きな板に取り付け用の穴を開けます。

円板になるのでコンターマシンで大まかに不要部分をカットします。

貼り付けるジグの方にネジ穴(M6)を加工します。

これもだいぶ使い込まれて穴を開けるところが難しくなってきました。

旋盤に取り付けて外径(φ380)を加工します。

角を切ってないと往復台に当たって回らない大きさです。

段付きになっています。

穴を加工します。トレパンで抜きます。

穴径が大きい(φ240)のでこれくらい逃げておけば行けるかなと思ったのですが、やっぱり難しかったので幅を広くとりました。

バラバラにならないように内外共にネジで固定しておきました。

穴を仕上げて旋盤は終了です。

手が入る形ということでワイヤー放電加工機で切り抜きます。

こんなところにもネジが必要ということです。

完成です。

2020年12月11日

788 節約

久々のチタン(以前の記事はコチラ)

高そうな材料なので細いステッキで切り落とし。

穴もトレパンで溝入れてやれば良かったけれど、公差があって測定しなければなりませんでした。測定子が入るように邪魔なところを削るとほとんど残らない状態でした。

裏面を削って厚さを整えてボール盤へ。

M3のネジ立て。タッパーだと折れそうで怖いので、ハンドタップで加工しました。

M3以下になるとタップ立ても気を使います

加工には、そんなに気を使わなくても良い素材ですね。

高そうな材料なので細いステッキで切り落とし。

穴もトレパンで溝入れてやれば良かったけれど、公差があって測定しなければなりませんでした。測定子が入るように邪魔なところを削るとほとんど残らない状態でした。

裏面を削って厚さを整えてボール盤へ。

M3のネジ立て。タッパーだと折れそうで怖いので、ハンドタップで加工しました。

M3以下になるとタップ立ても気を使います

加工には、そんなに気を使わなくても良い素材ですね。

2020年01月23日

744 欲張り

SUS303で薄いリング状の部品を3個作っています。これが3個目。

内側を加工して、トレパン状に溝を入れておきます。

仕上げ代つけてステッキで落とします。ステッキ幅と製品の厚さが同じくらい

欲張って3個は厳しかったので、バイトの逃げを削っています

内側を加工して、トレパン状に溝を入れておきます。

仕上げ代つけてステッキで落とします。ステッキ幅と製品の厚さが同じくらい

欲張って3個は厳しかったので、バイトの逃げを削っています

2017年11月17日

620 月食

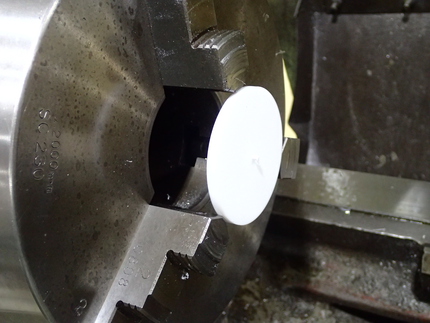

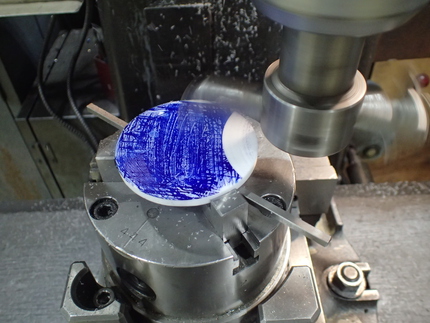

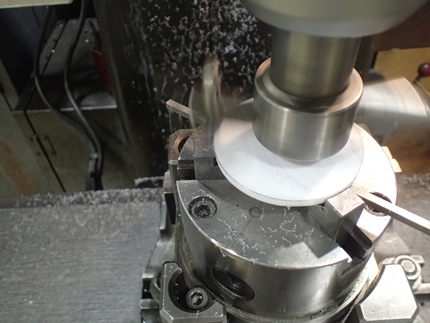

テフロンの円板を製作しています。

長い素材から突っ切り落として、突っ切り面を平滑に仕上げようとしています。

厚さが5ミリなのでちょっぴりしかつかめません。しかも強くつかんでしまうと変形してしまうので平行度がでません

回転させたら案の定、品物が飛んでいきました

回転させると遠心力で爪がわずかに開いてしまうからです。

品物を回転させる旋盤では無理なので、フライス盤に移動。

割出し盤の3爪チャックで保持。

エンドミルで何往復もするとつなぎ目の段差が気になるので、一本バイトで加工しています。

先日使っていたトレパン型のホルダーを使っています。

刃先はあたり幅が少ない方が抵抗が少なくて良さそうなので剣型のバイトを使います。

あり合わせの刃物でしのぎます

どこを削っているのかわかりにくいのでマジックを塗って加工しました。

月食みたいで面白かったので写真に収めてみました

面取りは90度のスターティングドリルで縁取りすることにしました。

樹脂だからうまくいきました

取り付けるときに芯出しはしているのですが0.05mmくらいは振れが残ってしまいますね

今回はこの程度の精度で問題ないのですが、きちんとやろうとするならこの後に加工する穴を利用してジグに貼り付けるとかしないとダメでしょうね。。。

あ・・・!

この記事書いてて思いついた・・・両面テープ・・・

長い素材から突っ切り落として、突っ切り面を平滑に仕上げようとしています。

厚さが5ミリなのでちょっぴりしかつかめません。しかも強くつかんでしまうと変形してしまうので平行度がでません

回転させたら案の定、品物が飛んでいきました

回転させると遠心力で爪がわずかに開いてしまうからです。

品物を回転させる旋盤では無理なので、フライス盤に移動。

割出し盤の3爪チャックで保持。

エンドミルで何往復もするとつなぎ目の段差が気になるので、一本バイトで加工しています。

先日使っていたトレパン型のホルダーを使っています。

刃先はあたり幅が少ない方が抵抗が少なくて良さそうなので剣型のバイトを使います。

あり合わせの刃物でしのぎます

どこを削っているのかわかりにくいのでマジックを塗って加工しました。

月食みたいで面白かったので写真に収めてみました

面取りは90度のスターティングドリルで縁取りすることにしました。

樹脂だからうまくいきました

取り付けるときに芯出しはしているのですが0.05mmくらいは振れが残ってしまいますね

今回はこの程度の精度で問題ないのですが、きちんとやろうとするならこの後に加工する穴を利用してジグに貼り付けるとかしないとダメでしょうね。。。

あ・・・!

この記事書いてて思いついた・・・両面テープ・・・

2017年11月07日

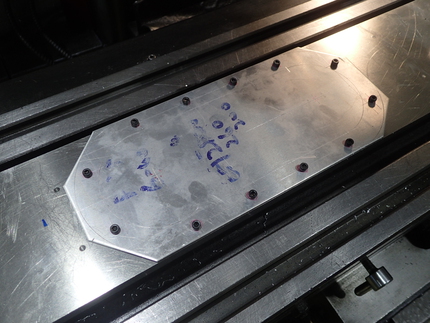

618 トラック

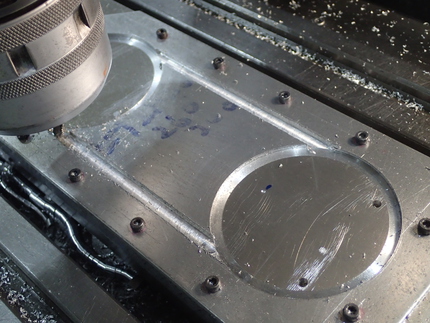

図面で書くと簡単なトラック形状です。

ワイヤーカットやNCフライス盤を使わずに形にするのは厄介です。

まずは、ケガいてボール盤で穴を開けて、外形をシャーリングで切り取ります。

それをフライス盤のテーブルに取り付けたジグに固定します。

初めに内周の円弧部分を作ります。

トレパン型の工具を使って円を抜き取ります。

次に2つの円をエンドミルで繋いでいきます。

これで内周は完成。

最後は外周の円弧です。

Y方向に送りをかけてX方向をケガキ線に合わせて手送りで削っていきます。

細かいところはヤスリで手仕上げになりますが、これで完成です

ワイヤーカットやNCフライス盤を使わずに形にするのは厄介です。

まずは、ケガいてボール盤で穴を開けて、外形をシャーリングで切り取ります。

それをフライス盤のテーブルに取り付けたジグに固定します。

初めに内周の円弧部分を作ります。

トレパン型の工具を使って円を抜き取ります。

次に2つの円をエンドミルで繋いでいきます。

これで内周は完成。

最後は外周の円弧です。

Y方向に送りをかけてX方向をケガキ線に合わせて手送りで削っていきます。

細かいところはヤスリで手仕上げになりますが、これで完成です

2014年11月04日

446 久々の

久々のトレパンカット

穴を先に開けておいて面板に張り付け。

貫通穴のガタ分で芯を出して固定。

穴位置は変えられないので刃物を替えれば良かったんですけどね。。。

このままフライスに持って行かれて、切り分けられました。

2013年07月22日

375 珪藻土

珪藻土のタイルを薄い円板に加工しました。

「珪藻土」最近は家の内装材とかで使われていると聞きますね。

もろくて割れやすいので要注意です。

珪藻土のタイルを治具に貼付けます。

ネジは軽く締めるだけ。

タイル自体の平面度が悪いので、ぴっちり押さえ込むと割れてしまいます。

切削力もわずかなので手で締める程度でも十分のようです。

厚さを加工していきます。

ハイスで十分に削れます。

所定の厚さまで削ったらトレパンカットでくり抜きます。

切れ落ちる瞬間が大事。

落ちた瞬間に飛んでいきました

すごく軽いんです。

ムラがあるので所々に大きめの穴があいてたりします。

切り口もシャープにはなりません。

もっと鋭い形状の刃物が良かったのかもしれません。

2011年12月02日

278 トレパン

「トレーニングパンツ」のことじゃありません。

250ミリ角、厚さ50ミリのポリウレタンに、Φ148ミリの穴を開けます。

全部切子にしてしまってもいいんですが、50キリで開けて繰り広げるとそこそこ時間がかかります。

削りやすい材料だし、切り抜くことにしました。

ハイスのバイトをヘールのホルダーにつけて、

この刃物をグイグイ押し込んでいきます。

さすがに50ミリは難しいので、半分の25ミリほどまで入れて裏返します。

こういう風に淵を切り抜く加工をトレパン加工と呼びます。

反対からも同じように削っていくとポロリと抜け落ちてくれます。

この瞬間がちょっと快感です。

やったぞ!という達成感と中の材料も使えると言うお得感が味わえます。

抜ける瞬間がちょいと危ないんですが、その辺はテクニックということにしておいてください。

直径140ミリの切り子ができました。

この後、中ぐりバイトで寸法に仕上げて完成です。

250ミリ角、厚さ50ミリのポリウレタンに、Φ148ミリの穴を開けます。

全部切子にしてしまってもいいんですが、50キリで開けて繰り広げるとそこそこ時間がかかります。

削りやすい材料だし、切り抜くことにしました。

ハイスのバイトをヘールのホルダーにつけて、

この刃物をグイグイ押し込んでいきます。

さすがに50ミリは難しいので、半分の25ミリほどまで入れて裏返します。

こういう風に淵を切り抜く加工をトレパン加工と呼びます。

反対からも同じように削っていくとポロリと抜け落ちてくれます。

この瞬間がちょっと快感です。

やったぞ!という達成感と中の材料も使えると言うお得感が味わえます。

抜ける瞬間がちょいと危ないんですが、その辺はテクニックということにしておいてください。

直径140ミリの切り子ができました。

この後、中ぐりバイトで寸法に仕上げて完成です。

2009年06月05日

083 面板

旋盤には、三つ爪とか四つ爪などのチャックワーク以外に、面板作業と言うのがあります。

フライスとかボール盤のテーブルのように、板状の丸いテーブルに、いくつかの穴と溝があるだけです。

異形のものを固定するときに使います。

本来は、チャックを外して、面板を取り付けるのですが、鉄板にボスを溶接したものをチャッキングしています。

これだと穴開けたり、削ったり思い切りできますから。

今回は、薄い(t=8mm)大きな(外径280ミリ)フランジだったので、厚さを加工しなくて良い8ミリ厚のアルミ板を準備してもらいました。

四隅に穴を開けて、先の面板に貼り付けます。

内側がビビらないように、センターで押さえておきました。

内側から加工しました。ステッキ状のバイトで溝を作って、穴繰りバイトで広げていきます。

最後に外側を溝を入れるように削って行きます。(トレパン加工)

内側が先に落ちるように、刃先を斜めにしておきます。(内側を加工するときは逆のカタチね。)

切れてしまうと品物が落ちて巻きついて、グチャグチャと言うことになりますから、切れた瞬間に回転を止められるようにしておかないといけません。

今回は、保護シートをつけたままにしておいたので、安心です。

残骸

これだと真ん中の材料が再利用できますね。

フライスとかボール盤のテーブルのように、板状の丸いテーブルに、いくつかの穴と溝があるだけです。

異形のものを固定するときに使います。

本来は、チャックを外して、面板を取り付けるのですが、鉄板にボスを溶接したものをチャッキングしています。

これだと穴開けたり、削ったり思い切りできますから。

今回は、薄い(t=8mm)大きな(外径280ミリ)フランジだったので、厚さを加工しなくて良い8ミリ厚のアルミ板を準備してもらいました。

四隅に穴を開けて、先の面板に貼り付けます。

内側がビビらないように、センターで押さえておきました。

内側から加工しました。ステッキ状のバイトで溝を作って、穴繰りバイトで広げていきます。

最後に外側を溝を入れるように削って行きます。(トレパン加工)

内側が先に落ちるように、刃先を斜めにしておきます。(内側を加工するときは逆のカタチね。)

切れてしまうと品物が落ちて巻きついて、グチャグチャと言うことになりますから、切れた瞬間に回転を止められるようにしておかないといけません。

今回は、保護シートをつけたままにしておいたので、安心です。

残骸

これだと真ん中の材料が再利用できますね。