2013年03月06日

353 切り込み

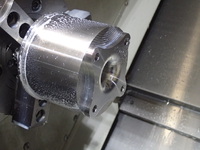

先日の旋削で比較した中で安定した切削を示したバイトを使って切削条件による比較を行ってみました。

素材のA6063が小さくなったので、5000番系のアルミ(詳細不明5052か)を被削材としています。

○ 切り込み深さによる比較

使用チップノーズR:0.8mm

送り:0.135mm/回転数:721rpm

()内のデータは複数回測定時の値

1.切り込み深さ2mm

表面粗さRa:1.9μm/Rmax:8.4μm(Ra:3.85μm/Rmax:16.9μm)

切り屑は線状。被削材に巻き付く。

切削面がスリ傷状に見える。

粗さ曲線の山は6つ。

形状も不安定。

2.切り込み深さ1mm

表面粗さRa:1.9μm/Rmax:8.4μm

切り屑は線状。バイトに絡み付く。

切削面の中間にスリ傷が見られる。端部は光沢が出ている。途中から切り屑が絡み付いたため。

カール状に排出される時もある。

粗さ曲線の山は6つ

山の高さは低くなり、形状も安定

3.切り込み深さ0.5mm

表面粗さRa:0.85μm/Rmax:4.0μm(Ra:1.07μm/Rmax:4.4μm)

切り屑はカール状に排出されている。

切削面は光沢もありキレイ。

粗さ曲線の山はやっぱり6つ。送りが同じだから当たり前。。。

山高さも低い。

4.切り込み深さ0.1mm

表面粗さRa:0.87μm/Rmax:4.0μm

切り屑はカール状。細いのでカール形状を維持しにくい。

粗さ曲線の山は当然6つ。

山高さ形状とも0.5mm切り込みと同じに見える。だから粗さの値も同じような数値。

*考察

表面粗さの違いは、切り込みの違いによるというより切り屑の排出状況によると思われる。線状に排出されるとバイトや被削材にからまり、こすれることによって加工面にキズがつき表面粗さが悪化していると思われる。

切り込み深さの変化によって切り屑の排出形状が異なってくる。1mm以下の切込みの時には切り屑はカールするようだ。(0.8、1.1、1.2と試削)過去の経験からノーズR以下の切り込みだとカール状に排出されるのではないか。

1mm切り込み時でも構成刃先が付着しているとカール状にはならない。

構成刃先が発生するとカール状に排出されなくなるのか、

カール状に排出されないので構成刃先が発生するのか、は不明。

長くなったのでまた続く・・・

素材のA6063が小さくなったので、5000番系のアルミ(詳細不明5052か)を被削材としています。

○ 切り込み深さによる比較

使用チップノーズR:0.8mm

送り:0.135mm/回転数:721rpm

()内のデータは複数回測定時の値

1.切り込み深さ2mm

表面粗さRa:1.9μm/Rmax:8.4μm(Ra:3.85μm/Rmax:16.9μm)

切り屑は線状。被削材に巻き付く。

切削面がスリ傷状に見える。

粗さ曲線の山は6つ。

形状も不安定。

2.切り込み深さ1mm

表面粗さRa:1.9μm/Rmax:8.4μm

切り屑は線状。バイトに絡み付く。

切削面の中間にスリ傷が見られる。端部は光沢が出ている。途中から切り屑が絡み付いたため。

カール状に排出される時もある。

粗さ曲線の山は6つ

山の高さは低くなり、形状も安定

3.切り込み深さ0.5mm

表面粗さRa:0.85μm/Rmax:4.0μm(Ra:1.07μm/Rmax:4.4μm)

切り屑はカール状に排出されている。

切削面は光沢もありキレイ。

粗さ曲線の山はやっぱり6つ。送りが同じだから当たり前。。。

山高さも低い。

4.切り込み深さ0.1mm

表面粗さRa:0.87μm/Rmax:4.0μm

切り屑はカール状。細いのでカール形状を維持しにくい。

粗さ曲線の山は当然6つ。

山高さ形状とも0.5mm切り込みと同じに見える。だから粗さの値も同じような数値。

*考察

表面粗さの違いは、切り込みの違いによるというより切り屑の排出状況によると思われる。線状に排出されるとバイトや被削材にからまり、こすれることによって加工面にキズがつき表面粗さが悪化していると思われる。

切り込み深さの変化によって切り屑の排出形状が異なってくる。1mm以下の切込みの時には切り屑はカールするようだ。(0.8、1.1、1.2と試削)過去の経験からノーズR以下の切り込みだとカール状に排出されるのではないか。

1mm切り込み時でも構成刃先が付着しているとカール状にはならない。

構成刃先が発生するとカール状に排出されなくなるのか、

カール状に排出されないので構成刃先が発生するのか、は不明。

長くなったのでまた続く・・・

Posted by iso at 18:00│Comments(0)

│旋盤