› V=πdn/1000 › 2017年04月

› V=πdn/1000 › 2017年04月2017年04月20日

587 新学期

新学期が始まっています。

こんな製作依頼がくる時期です。

工作実習の方もガイダンス、安全教育が終わって本格的に始動しました。

こちらの脳の方の始動は、ままならず、説明の順番やら段取りでまごつく場面もありました

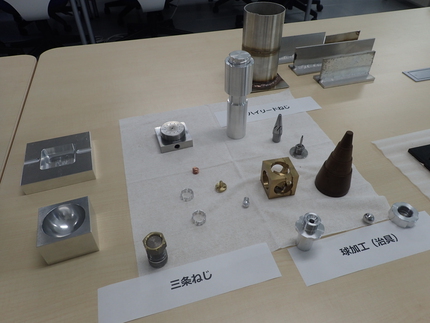

技術部の活動をアピールしようとテクノロジー展なるものを開催しました。

工作班も過去の製作品を展示しました。

周知の問題などで来場者は多くはありませんでしたが、どんなものが、どの程度のものが作ることができるのか知っていただけたと思います。

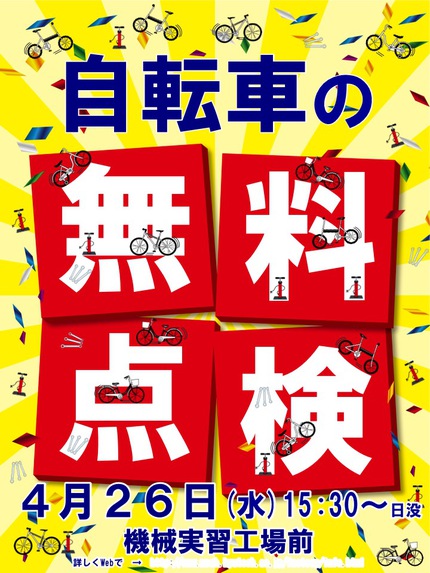

そういえば新学期恒例のこれも開催します。

キーコ、キーコ言ってる自転車見かけたら立ち寄るようにお声がけください。

こんな製作依頼がくる時期です。

工作実習の方もガイダンス、安全教育が終わって本格的に始動しました。

こちらの脳の方の始動は、ままならず、説明の順番やら段取りでまごつく場面もありました

技術部の活動をアピールしようとテクノロジー展なるものを開催しました。

工作班も過去の製作品を展示しました。

周知の問題などで来場者は多くはありませんでしたが、どんなものが、どの程度のものが作ることができるのか知っていただけたと思います。

そういえば新学期恒例のこれも開催します。

キーコ、キーコ言ってる自転車見かけたら立ち寄るようにお声がけください。

2017年04月14日

586 本日の一品(20170414)

品名:RING

材質:A2017

加工機械:CNC旋盤

加工時間:1時間(プログラムを除く)

メモ:ネットで見かけたものを模して作ってみました。表面粗さの向上と丁寧な面取りが必要ですね。

材質:A2017

加工機械:CNC旋盤

加工時間:1時間(プログラムを除く)

メモ:ネットで見かけたものを模して作ってみました。表面粗さの向上と丁寧な面取りが必要ですね。

2017年04月10日

585 けんさく

森田じゃありません (←おっさんネタ 千葉県知事)

(←おっさんネタ 千葉県知事)

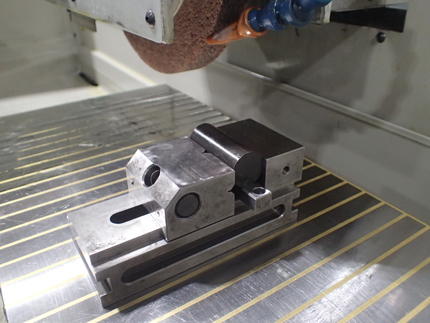

久々の研削ネタです。

硬い素材の硬さを測定する時に数値が安定しないのが取り付けの不安定さからきてるのじゃないかという推測。わずかに綺麗な平面を作って安定させようという作戦。

金型材の硬い材料なので平面研削盤で加工します。

いつも使っている超硬の刃物と変わらない硬さなので、もっと硬い砥石で加工しないといけないわけです。

砥石の刃物となる砥粒は硬い素材でできてます。ダイヤモンドの砥石もありますから、理論的にはなんでも削れるということです。

1回で削れる量がわずかなので時間はかかります。

素材の形状が円柱なので精密バイスにつかんでマグネットチャックに固定します。

切り込みは、荒加工が3ミクロン(0.003ミリ)ずつ、仕上げは0.5ミクロンずつです。

トータルで0.3ミリほど削ります。

切り込みが小さくて、加工速度が速い(2000m/min)ので火花を散らして加工します。

冷却や潤滑、洗浄などのために大量の水溶性の加工液をかけて加工しています。

5ミリ幅ほどの研削面ができれば、できあがり

研削の話はあまり出てきてないので、機会を見つけてできたらいいなと思います

(←おっさんネタ 千葉県知事)

(←おっさんネタ 千葉県知事)久々の研削ネタです。

硬い素材の硬さを測定する時に数値が安定しないのが取り付けの不安定さからきてるのじゃないかという推測。わずかに綺麗な平面を作って安定させようという作戦。

金型材の硬い材料なので平面研削盤で加工します。

いつも使っている超硬の刃物と変わらない硬さなので、もっと硬い砥石で加工しないといけないわけです。

砥石の刃物となる砥粒は硬い素材でできてます。ダイヤモンドの砥石もありますから、理論的にはなんでも削れるということです。

1回で削れる量がわずかなので時間はかかります。

素材の形状が円柱なので精密バイスにつかんでマグネットチャックに固定します。

切り込みは、荒加工が3ミクロン(0.003ミリ)ずつ、仕上げは0.5ミクロンずつです。

トータルで0.3ミリほど削ります。

切り込みが小さくて、加工速度が速い(2000m/min)ので火花を散らして加工します。

冷却や潤滑、洗浄などのために大量の水溶性の加工液をかけて加工しています。

5ミリ幅ほどの研削面ができれば、できあがり

研削の話はあまり出てきてないので、機会を見つけてできたらいいなと思います

2017年04月04日

584 勝手違い

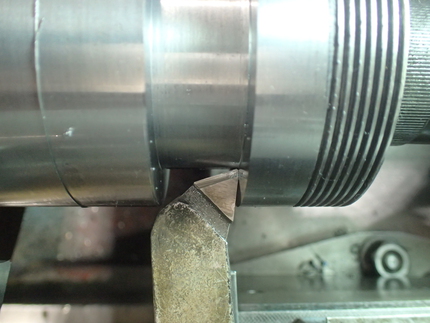

幅広の溝入れ加工です。

溝幅25ミリ。半割りのリングを圧入するので−0.02〜0.04ミリくらいで仕上げたいところ。

そうなると表面粗さもそれなりに仕上げる必要がありますね。

まずはステッキで荒削り。

溝底の径は厳しくないのでそのまま仕上げます。

両端面は溝幅の寸法と表面粗さを仕上げるために0.2ミリずつほど残しておきます。

左の端面はいつものサーメットの片刃バイトで仕上げます。

右の端面は超硬付け刃の隅(すみ)バイトで仕上げることにしました。

この刃物は刃の向きが逆に付いていますね。

刃先を自分の方に向けて、右に切れ刃が付いているものを「右勝手」、左に刃が付いているものを「左勝手」と呼びます。

チップの記号ではR、Lで分類されていることが多いですね。

勝手違いの刃物は出番が少ないのでスローアウエイで揃えていることは稀ですね。

ということで安価な付け刃のバイトを利用しています。

溝幅25ミリ。半割りのリングを圧入するので−0.02〜0.04ミリくらいで仕上げたいところ。

そうなると表面粗さもそれなりに仕上げる必要がありますね。

まずはステッキで荒削り。

溝底の径は厳しくないのでそのまま仕上げます。

両端面は溝幅の寸法と表面粗さを仕上げるために0.2ミリずつほど残しておきます。

左の端面はいつものサーメットの片刃バイトで仕上げます。

右の端面は超硬付け刃の隅(すみ)バイトで仕上げることにしました。

この刃物は刃の向きが逆に付いていますね。

刃先を自分の方に向けて、右に切れ刃が付いているものを「右勝手」、左に刃が付いているものを「左勝手」と呼びます。

チップの記号ではR、Lで分類されていることが多いですね。

勝手違いの刃物は出番が少ないのでスローアウエイで揃えていることは稀ですね。

ということで安価な付け刃のバイトを利用しています。