› V=πdn/1000 › 2016年08月

› V=πdn/1000 › 2016年08月2016年08月29日

546 角ネジもどき

角ネジか・・・?

よーく見てみると

先端は真っすぐでネジになっていません。

螺旋(ラセン)の溝でした。

ここからは作り方シリーズ

素材 ステンレス(SUS303)φ40

旋盤で三つ爪チャックにつかんで加工していきます。

片刃バイトで外周の加工。

リーマで穴加工。

溝加工。

一番奥はOリング溝、手前の広めの2本は螺旋溝加工用の逃げ。

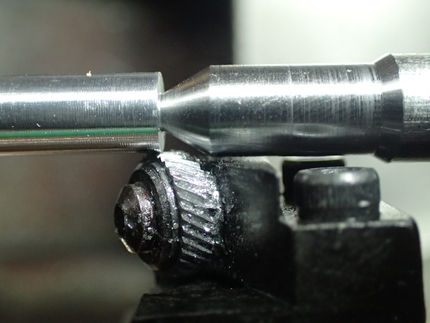

らせん溝の加工。1パス目。

ピッチ4、溝幅2mm、深さ2mm。

完成!!

フライス加工、穴加工まで終わらせた最終形をまたもや撮ってなかった

2016年08月23日

545 絞り

学生フォーミュラのリストリクター(エンジンへの空気の流入量を制限する部品)の手直しです。

穴径がわずかに大きいようなので小さくしたいと、、、

大きな穴を小さくすること、細くなった外径を太くすることは不可能です。

この形状ですから一から作り直すとするとかなりの時間と手間がかかります。

残された時間はわずかです。

さて、どうする・・・

外周を絞って細くすれば穴も小さくなるんじゃないか。。。

へら絞り、スピニング加工と呼ばれているような方法です。

とは言え、そんな技術も道具もございません。

ローラーのようなものを押当てると良いのでしょうが、今回は大きめのRバイトを利用します。

バイトをかなり高めに取り付けます。通常は刃先がセンターの中心になるように取り付けています。

これを加工物に押し付けます。

主軸は逆回転させて、接触面に油を塗って摩擦を軽減させています。

表面はだいぶ凹んできました。

表面が削れたり変形しているだけなのか、内部がどの程度小さくなっているのか、いないのかわかりません。

検定用の球を押し込んでも通らなくなったので合格のようです

材料がA2017ということで、うまくいく保障はありませんでしたが意外と良い結果になりました。

穴径がわずかに大きいようなので小さくしたいと、、、

大きな穴を小さくすること、細くなった外径を太くすることは不可能です。

この形状ですから一から作り直すとするとかなりの時間と手間がかかります。

残された時間はわずかです。

さて、どうする・・・

外周を絞って細くすれば穴も小さくなるんじゃないか。。。

へら絞り、スピニング加工と呼ばれているような方法です。

とは言え、そんな技術も道具もございません。

ローラーのようなものを押当てると良いのでしょうが、今回は大きめのRバイトを利用します。

バイトをかなり高めに取り付けます。通常は刃先がセンターの中心になるように取り付けています。

これを加工物に押し付けます。

主軸は逆回転させて、接触面に油を塗って摩擦を軽減させています。

表面はだいぶ凹んできました。

表面が削れたり変形しているだけなのか、内部がどの程度小さくなっているのか、いないのかわかりません。

検定用の球を押し込んでも通らなくなったので合格のようです

材料がA2017ということで、うまくいく保障はありませんでしたが意外と良い結果になりました。

2016年08月17日

544 ハンドパワー

久々にフライスを使ってみた。

あまりに切れなくてチップ交換

端面は予め旋盤で削っておいた

穴を開けて、タップ立て。タッパーあって良かった。こんなに数はなくても良かったんだけどね

別にコレを作るわけじゃなくて、このあとの作業の為の治具になります。

何をするかというと、、、

この↓クネクネを真っすぐにしてくれと言う依頼です。

SUSのパイプということで穴がつぶれたり、ヒビが入ったり折れたりするかもよ。と言う条件でできるかぎりやってみます

ハンドパワー炸裂

だいぶんと真っすぐになってきました

赤いヤツがモデル。

細かなゆがみは残っていますが、今日はこの辺で勘弁しといたろ

あまりに切れなくてチップ交換

端面は予め旋盤で削っておいた

穴を開けて、タップ立て。タッパーあって良かった。こんなに数はなくても良かったんだけどね

別にコレを作るわけじゃなくて、このあとの作業の為の治具になります。

何をするかというと、、、

この↓クネクネを真っすぐにしてくれと言う依頼です。

SUSのパイプということで穴がつぶれたり、ヒビが入ったり折れたりするかもよ。と言う条件でできるかぎりやってみます

ハンドパワー炸裂

だいぶんと真っすぐになってきました

赤いヤツがモデル。

細かなゆがみは残っていますが、今日はこの辺で勘弁しといたろ

2016年08月11日

543 コマの軸

作り方シリーズ

1つの部品がどのように加工されているのかを知ってもらうのもそれなりの価値があるだろうということで。。。

今回はコレを作ります。

素材A2017 φ10

両側を加工しなければいけないのですが、まずは長い方から。

27.5(φ6部分)+10(φ10部分)+α=40

40mmほど突き出してチャッキング。

端面加工、センタ穴加工を行います。端面はほとんど無くなっちゃうので気持ちです

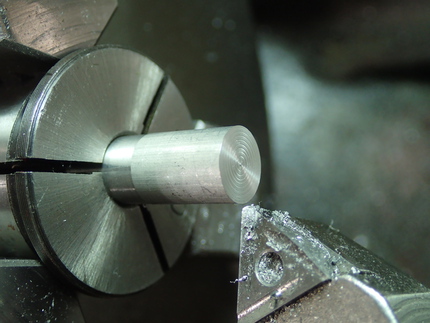

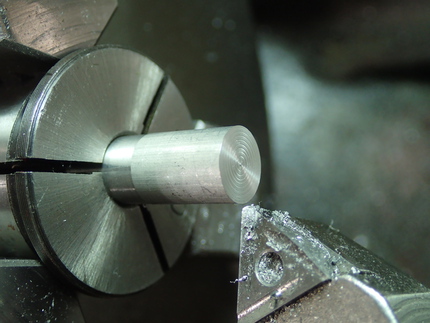

外径を削っていきます。

φ10の部分は公差が入っているのでその範囲に入るように削ります。素材もφ10ですがわずかに大きい(実測10.15程度)のでなんとか許容差内に削れました。

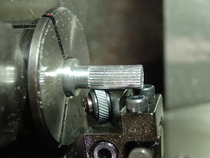

次にローレット(ギザギザ)加工です。

切削ローレットを持って来てくれているのでこれを使います。

あ

センターがあたるやん

センターがあたるやん

この長さをセンターレスでの加工は無理があります。。。

そこで先端を60°に加工した棒をドリルチャックに取り付けてセンタ代わりを務めてもらいます。

クリアランスはギリギリですが無事に加工できました。(今回の山場 )

)

先端のφ5の穴加工。

エンドミルで一発です。(手抜きしました )

)

中心部分は不安定になるのでセンター穴を深め(0.5mm程度)に入れて逃がしを作っています。

ボールを入れて接着剤で固定するそうです。どうせ接着剤ならテーパ穴の方がセンター(中心)がでやすいような気もしますが。。。

長めにつかみ直して55.5mm程度の長さで切り落します。

切り落した全長を測定しておきます。

公差のあるφ10部分に傷がつかないようにコレットチャックを介してチャッキングします。振れが最小限になるようにダイヤルゲージを当てて調整しました、一応

余分な長さ分を削り落として長さを決めます。

外径を6mmに削ってローレット加工。

今回は短めなのでセンターレスで加工しています。

他端と同様に5mm穴の加工をしてできあがり

あっ! また完成写真撮ってない

1つの部品がどのように加工されているのかを知ってもらうのもそれなりの価値があるだろうということで。。。

今回はコレを作ります。

素材A2017 φ10

両側を加工しなければいけないのですが、まずは長い方から。

27.5(φ6部分)+10(φ10部分)+α=40

40mmほど突き出してチャッキング。

端面加工、センタ穴加工を行います。端面はほとんど無くなっちゃうので気持ちです

外径を削っていきます。

φ10の部分は公差が入っているのでその範囲に入るように削ります。素材もφ10ですがわずかに大きい(実測10.15程度)のでなんとか許容差内に削れました。

次にローレット(ギザギザ)加工です。

切削ローレットを持って来てくれているのでこれを使います。

あ

センターがあたるやん

センターがあたるやん

この長さをセンターレスでの加工は無理があります。。。

そこで先端を60°に加工した棒をドリルチャックに取り付けてセンタ代わりを務めてもらいます。

クリアランスはギリギリですが無事に加工できました。(今回の山場

)

)先端のφ5の穴加工。

エンドミルで一発です。(手抜きしました

)

)中心部分は不安定になるのでセンター穴を深め(0.5mm程度)に入れて逃がしを作っています。

ボールを入れて接着剤で固定するそうです。どうせ接着剤ならテーパ穴の方がセンター(中心)がでやすいような気もしますが。。。

長めにつかみ直して55.5mm程度の長さで切り落します。

切り落した全長を測定しておきます。

公差のあるφ10部分に傷がつかないようにコレットチャックを介してチャッキングします。振れが最小限になるようにダイヤルゲージを当てて調整しました、一応

余分な長さ分を削り落として長さを決めます。

外径を6mmに削ってローレット加工。

今回は短めなのでセンターレスで加工しています。

他端と同様に5mm穴の加工をしてできあがり

あっ! また完成写真撮ってない

2016年08月05日

542 ポリエチレンテレフタレート

ポリエステルの一種で略称PET←こう言われると分かる!

ペットボトルの素材ですね。正式にはこういう名前だったんだ。。。

ペットボトルはキッコーマンの醤油の容器が最初だそうです。

冬物衣料の定番となってきたフリースの素材としても使われています。

加工性や染色性の良さで使われているようです。

こちらのサイトを参考にしました。

http://i-maker.jp/polyethylene-terephthalate-8354.html

無色透明でもないんですね。

着色してあるのかな。ならばなぜにこの色・・・

ペットボトルの素材ですね。正式にはこういう名前だったんだ。。。

ペットボトルはキッコーマンの醤油の容器が最初だそうです。

冬物衣料の定番となってきたフリースの素材としても使われています。

加工性や染色性の良さで使われているようです。

こちらのサイトを参考にしました。

http://i-maker.jp/polyethylene-terephthalate-8354.html

無色透明でもないんですね。

着色してあるのかな。ならばなぜにこの色・・・

2016年08月01日

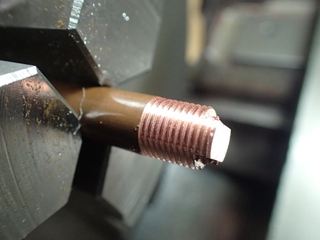

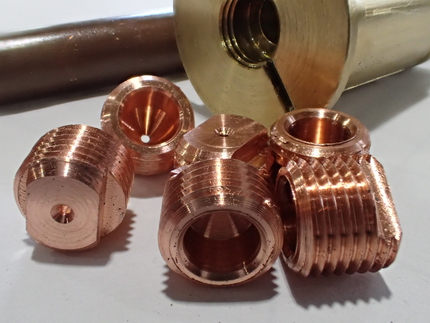

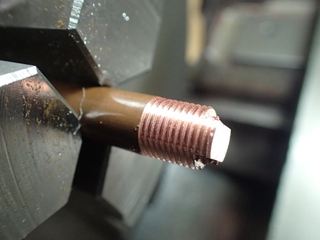

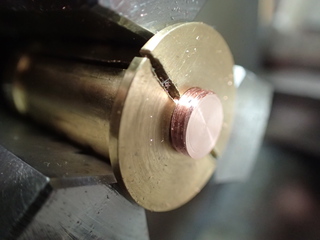

541 リバース

先日、製作したこちらの部品の追加注文が来ました。

外周が全ネジで2面加工してあるのでその部分にカエリが出てネジがスムーズではないとのこと。

と言うことで先に2面加工を施してから旋盤で加工することに。

外径を小さめ(φ9.8ていど)に削ります。

ネジを加工します。

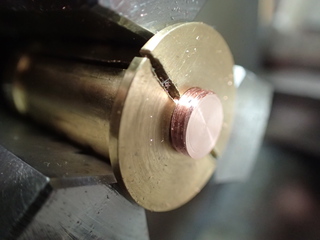

スターティングドリルでセンター穴を兼ねてテーパ部を加工します。

1mmのドリルで深さ3mmほど穴を開けます。

これで切り落します。

切り落した端面は片刃バイトで仕上げておきます。

この後、フライス盤で次の2面取り加工を行います。

切り落したら治具でつかんで反対面を加工します。

まずは所定の長さにそろえます。

予め長さを測っておいて余分な分を削り落とします。

最初の1個は一旦治具から取り出して長さを確認します。

2個目からは治具で位置が決まるので機械の目盛りで正確にそろえることができます。

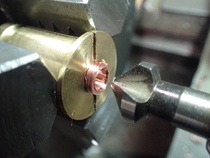

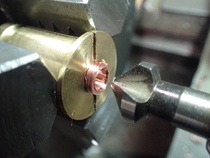

ここからは前回と同じ流れですね。

先端径2mmのセンタードリルで6mmほど穴を開けます。

スターティングドリルを使って内径を仕上げます。

刃物のスタート位置がわからないので板を当てて0点をセットします。

内側と外側の面取りをして完成です。

2016/06/28

CNC旋盤がご多忙なので、たまには汎用機で加工してみましょう。以前はそうしてたんだから端面と外径を加工。外径はM10のネジになるので10mmより0.2mm程度小さめに。先端径2mmのセンタードリルを先端から6mmほど突っ込みます。φ6の深さ4.3+90°のテーパ部の長さ2.5-直径1mm分の戻し0.5=6.3センタ…

外周が全ネジで2面加工してあるのでその部分にカエリが出てネジがスムーズではないとのこと。

と言うことで先に2面加工を施してから旋盤で加工することに。

外径を小さめ(φ9.8ていど)に削ります。

ネジを加工します。

スターティングドリルでセンター穴を兼ねてテーパ部を加工します。

1mmのドリルで深さ3mmほど穴を開けます。

これで切り落します。

切り落した端面は片刃バイトで仕上げておきます。

この後、フライス盤で次の2面取り加工を行います。

切り落したら治具でつかんで反対面を加工します。

まずは所定の長さにそろえます。

予め長さを測っておいて余分な分を削り落とします。

最初の1個は一旦治具から取り出して長さを確認します。

2個目からは治具で位置が決まるので機械の目盛りで正確にそろえることができます。

ここからは前回と同じ流れですね。

先端径2mmのセンタードリルで6mmほど穴を開けます。

スターティングドリルを使って内径を仕上げます。

刃物のスタート位置がわからないので板を当てて0点をセットします。

内側と外側の面取りをして完成です。