› V=πdn/1000 › 実習

› V=πdn/1000 › 実習2012年05月23日

308 日韓戦

鍛造実習の休憩時間に硬さ試験の試験片を積み重ねて遊んでいます

女子学生は韓国からの留学生。イップダ アガシ

思った以上に高くなりました

白熱した展開です

日本勝利の瞬間

勝利のご褒美に彼女のメルアドをゲットしたとか・・・

2012年04月20日

304 開幕戦

先日の機械工作講習会がオープン戦だとすれば、いよいよ開幕です。

半年ぶりのため、はじめは手探り状態です。

始まってしまえば、自然と体も動いて、言葉も出てきます。

でも、途中で飛んじゃって、あれあれという場面も。。。

肉体労働系の実習は、歳とともに辛くなってきました。

そろそろ誰かに変わってもらおうか。。。

若いのおらんな・・・

2011年10月31日

272 後期実習

10月から後期が始まって、およそ1ヶ月になりますね。

もちろん工作実習もあるわけですが、

後期の実習は選択科目となっていて、受講者がどの程度なのか予想が難しくなっています。

例年のパターンでいけば水曜日が3班(20名程度)、金曜日が1班(7名程度)のはずです。

蓋を開けてみると水曜日は、予想通り、3班×6名

そして、金曜日は・・・

な、なんと・・・

1名

どっちが教える側で、どっちが習う側でしょう?

授業も1コマ半と長い割りに単位は「1」とか、

コレさえなければ3連休だ。とか、

同じ機械工学科でも、いくつかのコースに分かれていて、選択も色々なんでしょうけど。。。

機械工学科卒業していて、これでいいのかとも思いますね。

これは、学科の先生方が考えられることなんでしょうけどね。

前期・後期両方受講したら3単位。とか、

4年生でやる。とか、

もちろん工作実習もあるわけですが、

後期の実習は選択科目となっていて、受講者がどの程度なのか予想が難しくなっています。

例年のパターンでいけば水曜日が3班(20名程度)、金曜日が1班(7名程度)のはずです。

蓋を開けてみると水曜日は、予想通り、3班×6名

そして、金曜日は・・・

な、なんと・・・

1名

どっちが教える側で、どっちが習う側でしょう?

授業も1コマ半と長い割りに単位は「1」とか、

コレさえなければ3連休だ。とか、

同じ機械工学科でも、いくつかのコースに分かれていて、選択も色々なんでしょうけど。。。

機械工学科卒業していて、これでいいのかとも思いますね。

これは、学科の先生方が考えられることなんでしょうけどね。

前期・後期両方受講したら3単位。とか、

4年生でやる。とか、

2011年04月11日

236 火入れ式

新学期が始まるので、実習の準備を進めないといけません。

鍛造実習で使っている火炉(ホド)がかなり傷んでいるので、

改修を手がけてみました。

とは言え、築炉的な技術も知識もないので、

ネットで情報収集しながらの作業になりますので、

どうなることやら。。。

耐火レンガと耐火セメントは買っていました。

どうしてもレンガを割らないといけない箇所があって、

レンガを思うような形にするのは、難しいです。

BEFORE AFTER

AFTER

レンガも耐火レンガと断熱レンガと用途で種類があるようです。

このレンガを積んで間に目地を打ちます。

これは耐火セメントじゃなくて耐火モルタルというやつが適しているようです。

ないものはしかたないので、強引に施工しました。

炉には、耐火性はもちろんですが、断熱、気密がきちんとできると

温度コントロールや省燃費につながるようです。

翌日、火入れを行って燃焼状態を確認しました。

とりあえず今シーズンくらいは持ってくれよ。。。

鍛造実習で使っている火炉(ホド)がかなり傷んでいるので、

改修を手がけてみました。

とは言え、築炉的な技術も知識もないので、

ネットで情報収集しながらの作業になりますので、

どうなることやら。。。

耐火レンガと耐火セメントは買っていました。

どうしてもレンガを割らないといけない箇所があって、

レンガを思うような形にするのは、難しいです。

BEFORE

AFTER

AFTER

レンガも耐火レンガと断熱レンガと用途で種類があるようです。

このレンガを積んで間に目地を打ちます。

これは耐火セメントじゃなくて耐火モルタルというやつが適しているようです。

ないものはしかたないので、強引に施工しました。

炉には、耐火性はもちろんですが、断熱、気密がきちんとできると

温度コントロールや省燃費につながるようです。

翌日、火入れを行って燃焼状態を確認しました。

とりあえず今シーズンくらいは持ってくれよ。。。

2010年07月23日

180 どっちに見える?

どういう風に見えますか?

実習で来る学生さんに、

粘土で作ってもらうと、ほぼこの形になります。

私的には、コッチなんですが、、、

加工するには、このカタチじゃないと難しいですね。

真ん中の円の部分ですね。

残っているのか、開いているのか。

実習で来る学生さんに、

粘土で作ってもらうと、ほぼこの形になります。

私的には、コッチなんですが、、、

加工するには、このカタチじゃないと難しいですね。

真ん中の円の部分ですね。

残っているのか、開いているのか。

2010年06月11日

174 火付け

6月になったとたんに、暑くなってきました。

実習も順調に進んでいます。

毎年同じ内容で行っていますので、同じこと書くのもなんですからね。

鍛造実習の細かなところを書いてみたいと思います。

鍛造の実習は、村の加治屋さんのごとく、鉄を真っ赤に熱してハンマーで叩いていくわけです。

その為には、素材を熱っしていかなければいけません。

実習では、火を点けるところから始めます。

火の点きやすい紙 木材へと点火していきます。

木材へと点火していきます。

最初は、マッチで着火します。

「マッチ擦ったことあるか?」と尋ねると

「あります。」と返事してくれます。

が、マッチの擦り方見ていると、ほとんど点けたことないんじゃないかと思います。

チャンスは3回。ということでマッチ箱に3本だけ入れておきます。

無人島に漂着したときに、生き残れるかがかかっています。

新聞紙を1/2ページ。

木片もさりげなく細いのから太いのへと順に置いています。

新聞紙の上に細い木片が正解なんですが、なんの考えもなしに木の上に新聞紙がのってることもよくあります。

その新聞紙も適度にグシュッとまとめなくては、いけないんですね。

ペラーッと広げてるだけでは、バーっと燃え上がって木に燃え移る前に燃え尽きてしまいます。

逆に硬く絞ってしまうと、表面だけちょろっともえて紙すら燃えてくれません。雑誌に火をつけても燃え上がらないのと同じことですね。

そのあたりのことも、ご存知ないようですので、体験していただいています。

これで夏のBBQもうまくできるはず。

木材が安定して燃えてきたら、石炭を投入。

こちら が石炭。キラりと光ってるのが特徴。別名、黒ダイヤ。

が石炭。キラりと光ってるのが特徴。別名、黒ダイヤ。

石炭も今では、見る機会がありませんね。

ついでに、独特のニオイと煙も体験していただきます。

石炭に着火したら、いよいよコークスです。

これ なんでしょ?と聞いて答えてくるのは、

なんでしょ?と聞いて答えてくるのは、

石炭か、木炭が多いですね。

コークスって単語は知ってるようですが、現物は見る機会がないですもんね。

石炭を蒸し焼きに(乾留)するとコークスができます。

いきなり火であぶっても、簡単には着火してくれませんので、これだけの工程が必要になります。

なんて書くと大変そうですが、チャッチャとやればなんてことはないんですがね。。。

実習も順調に進んでいます。

毎年同じ内容で行っていますので、同じこと書くのもなんですからね。

鍛造実習の細かなところを書いてみたいと思います。

鍛造の実習は、村の加治屋さんのごとく、鉄を真っ赤に熱してハンマーで叩いていくわけです。

その為には、素材を熱っしていかなければいけません。

実習では、火を点けるところから始めます。

火の点きやすい紙

木材へと点火していきます。

木材へと点火していきます。最初は、マッチで着火します。

「マッチ擦ったことあるか?」と尋ねると

「あります。」と返事してくれます。

が、マッチの擦り方見ていると、ほとんど点けたことないんじゃないかと思います。

チャンスは3回。ということでマッチ箱に3本だけ入れておきます。

無人島に漂着したときに、生き残れるかがかかっています。

新聞紙を1/2ページ。

木片もさりげなく細いのから太いのへと順に置いています。

新聞紙の上に細い木片が正解なんですが、なんの考えもなしに木の上に新聞紙がのってることもよくあります。

その新聞紙も適度にグシュッとまとめなくては、いけないんですね。

ペラーッと広げてるだけでは、バーっと燃え上がって木に燃え移る前に燃え尽きてしまいます。

逆に硬く絞ってしまうと、表面だけちょろっともえて紙すら燃えてくれません。雑誌に火をつけても燃え上がらないのと同じことですね。

そのあたりのことも、ご存知ないようですので、体験していただいています。

これで夏のBBQもうまくできるはず。

木材が安定して燃えてきたら、石炭を投入。

こちら

が石炭。キラりと光ってるのが特徴。別名、黒ダイヤ。

が石炭。キラりと光ってるのが特徴。別名、黒ダイヤ。石炭も今では、見る機会がありませんね。

ついでに、独特のニオイと煙も体験していただきます。

石炭に着火したら、いよいよコークスです。

これ

なんでしょ?と聞いて答えてくるのは、

なんでしょ?と聞いて答えてくるのは、石炭か、木炭が多いですね。

コークスって単語は知ってるようですが、現物は見る機会がないですもんね。

石炭を蒸し焼きに(乾留)するとコークスができます。

いきなり火であぶっても、簡単には着火してくれませんので、これだけの工程が必要になります。

なんて書くと大変そうですが、チャッチャとやればなんてことはないんですがね。。。

2010年04月16日

168 新学期

今週から授業が始まりました。

実験と併せて説明会がありました。

100名あまりいます。

帰りの道端に咲いていました。

アヤメ?

ショウブ?

カキツバタ?

よく分かりません。

下に咲いている小さな黄色い花は、

「うまのあしがた」(背の高い方)、

「おとこぜい」(背の低い方)とかいうとか。

園芸部がお手入れしている花壇のお花も満開です。

実験と併せて説明会がありました。

100名あまりいます。

帰りの道端に咲いていました。

アヤメ?

ショウブ?

カキツバタ?

よく分かりません。

下に咲いている小さな黄色い花は、

「うまのあしがた」(背の高い方)、

「おとこぜい」(背の低い方)とかいうとか。

園芸部がお手入れしている花壇のお花も満開です。

2010年01月22日

151 治具

後期の実習もコレが最後です。

加工するときに機械と刃物だけで、加工できるものって、ほとんどありません。

工作物を固定するのにもバイスとかチャックとか押さえ金とかが必要です。

こんなのは、ジグとは呼んでませんが。治具の仲間ですね。

円弧を切削するときの刃物を動かすヤツ。とか。

これらがジグと呼ばれるものの代表と言ってよいでしょう。

へんてこなカタチを固定するときには、よく出てきます。

今までにもこんなのが登場しています。

数多く作る場合にも効率化のために作られるものも、よくあるパターンですね。

そういったものを考えてもらおうと言うテーマです。

具体的には、6等分の穴を開ける治具を考案してもらいます。

取り付けの精度や切り子の排出、作業性(取り付けの簡便さや迅速さなど)などが考慮されてなくてはいけません。

答えは一つと言うわけでは、ありませんね。

検索されてヒントや答えを見つけられたら、イヤなので画像は伏せておきます。

検索キーワードを見ると「Φ32h7」とかありますからね。

加工するときに機械と刃物だけで、加工できるものって、ほとんどありません。

工作物を固定するのにもバイスとかチャックとか押さえ金とかが必要です。

こんなのは、ジグとは呼んでませんが。治具の仲間ですね。

円弧を切削するときの刃物を動かすヤツ。とか。

これらがジグと呼ばれるものの代表と言ってよいでしょう。

へんてこなカタチを固定するときには、よく出てきます。

今までにもこんなのが登場しています。

数多く作る場合にも効率化のために作られるものも、よくあるパターンですね。

そういったものを考えてもらおうと言うテーマです。

具体的には、6等分の穴を開ける治具を考案してもらいます。

取り付けの精度や切り子の排出、作業性(取り付けの簡便さや迅速さなど)などが考慮されてなくてはいけません。

答えは一つと言うわけでは、ありませんね。

検索されてヒントや答えを見つけられたら、イヤなので画像は伏せておきます。

検索キーワードを見ると「Φ32h7」とかありますからね。

2010年01月15日

149 分解組み立て

授業も残り少なくなってきました。

実習で製作したのは、歯車式の減速機でしたが、ここでは摩擦車式の減速機を分解していきます。

バラバラの部品になったら、それぞれの部品をスケッチしていきます。

そのスケッチを見て、あとから同じ部品が作成できるように必要な寸法も測定して記載しておきます。

スケッチが終われば、組み立てです。

元に戻っているか、機能を果たせるかトルクを測定していきます。

両側の押し付け力を規定値ごとに上げていって、比例したグラフが描ければ合格です。

測定方法はローテクですが、それなりの結果が見えてきますよ。

実習で製作したのは、歯車式の減速機でしたが、ここでは摩擦車式の減速機を分解していきます。

バラバラの部品になったら、それぞれの部品をスケッチしていきます。

そのスケッチを見て、あとから同じ部品が作成できるように必要な寸法も測定して記載しておきます。

スケッチが終われば、組み立てです。

元に戻っているか、機能を果たせるかトルクを測定していきます。

両側の押し付け力を規定値ごとに上げていって、比例したグラフが描ければ合格です。

測定方法はローテクですが、それなりの結果が見えてきますよ。

2010年01月08日

147 定盤の平面度測定

冬休みをはさんで、授業再開です。

工場では基準となる定盤が、どの程度の平面でできているか測定します。

ここではオートコリメーターと言う光学式の測定器を使用します。

定盤の上に載せている反射鏡から撥ね返って来る光のズレを読み取る装置です。

オートコリメーターの本体を覘くと撥ね返ってきた黄色の十字線が見えます。

定盤を100ミリごとに角度の変化を連続して測定し、

その値を高低差に変換して、グラフを描いていきます。

測定結果を元に、高いところをキサゲで削り取っていきます。

これでデータはよくなるはずなんですが、、、

結果は、そううまくはいきませんね。

工場では基準となる定盤が、どの程度の平面でできているか測定します。

ここではオートコリメーターと言う光学式の測定器を使用します。

定盤の上に載せている反射鏡から撥ね返って来る光のズレを読み取る装置です。

オートコリメーターの本体を覘くと撥ね返ってきた黄色の十字線が見えます。

定盤を100ミリごとに角度の変化を連続して測定し、

その値を高低差に変換して、グラフを描いていきます。

測定結果を元に、高いところをキサゲで削り取っていきます。

これでデータはよくなるはずなんですが、、、

結果は、そううまくはいきませんね。

2009年12月18日

143 歯車の測定

ずいぶん間が開きましたが、実習は順調に進んでいます。

後期は、選択必修になっているので、コースによっては履修しない学生さんもいるので、ちょっと寂しい感じです。

今回は、歯車の測定を紹介します。

後期の実習のメインテーマは、歯車減速期の製作です。

その中に使ってる歯車について、ちょっと調べてみようというテーマです。

使用中の歯車が破損してしまったら、新しい歯車と交換することになりますが、元付いていた歯車と同じモノをつけないとうまく噛み合いません。

元の歯車のモジュールとか圧力角のデータがあればいいのですが、なかった時にどうやって調べるかというものです。

まず、またぎ歯圧を測定します。

歯厚マイクロメータを使って正確に測定します。

この測定で、結果がうまくでるかどうか決まります。

その測定値を元に計算していきます。

高校時代には、三角関数なんて何の役にたつんやろ、とか思ってましたが、今の仕事では、頻繁に使うことになりました。

計算結果から導き出した答えが合っているか検証します。

測定した歯車の形をスタンプして、紙に写し取ります。

その写し取った形にコンパスでピッチ円、刃先円、歯底円を書き込んでいます。

スタンプした形とコンパスの円が一致すれば、答えは合ってると言えます。

後期は、選択必修になっているので、コースによっては履修しない学生さんもいるので、ちょっと寂しい感じです。

今回は、歯車の測定を紹介します。

後期の実習のメインテーマは、歯車減速期の製作です。

その中に使ってる歯車について、ちょっと調べてみようというテーマです。

使用中の歯車が破損してしまったら、新しい歯車と交換することになりますが、元付いていた歯車と同じモノをつけないとうまく噛み合いません。

元の歯車のモジュールとか圧力角のデータがあればいいのですが、なかった時にどうやって調べるかというものです。

まず、またぎ歯圧を測定します。

歯厚マイクロメータを使って正確に測定します。

この測定で、結果がうまくでるかどうか決まります。

その測定値を元に計算していきます。

高校時代には、三角関数なんて何の役にたつんやろ、とか思ってましたが、今の仕事では、頻繁に使うことになりました。

計算結果から導き出した答えが合っているか検証します。

測定した歯車の形をスタンプして、紙に写し取ります。

その写し取った形にコンパスでピッチ円、刃先円、歯底円を書き込んでいます。

スタンプした形とコンパスの円が一致すれば、答えは合ってると言えます。

2009年10月16日

126 テーブルの分割測定

後期の実習も始まってます。

昨年と同様に歯車減速機を作っていきます。

減速機を作るというメインテーマとそれに関連したサブテーマがあります。

今期は、そちらを紹介していきます。

まずは、「テーブルの分割測定」です。

円テーブルは、角度の割り出し(円弧の6等分など)をするときに使うモノです。

それがどれくらい正確か、測定してみようと言う実習です。

こういうの が円テーブルとか割り出し盤と呼ばれてます。

が円テーブルとか割り出し盤と呼ばれてます。

ちょっと前は、こういうの でした。

でした。

これはこれで、面白い使い方ができるみたいです。

いつか時間が取れたら、やってみます。

円テーブルのハンドル部分にロータリーエンコーダー(角度のズレが正確にわかる装置)を付けてあります。

それを利用して、30度ずつ正確に割り出していきます。

それがどのくらいずれているかダイヤルゲージで測定します。

差が出やすいように円テーブルに腕を付けて延長してあります。

鋳物で噴いてあります。

バランスウエイトも付けてありますね。

測定結果は、累積角度誤差で1分程度のようです。

カタログデータでは、20秒以下らしいですが。

*注

1度=60分

1分=1/60度=0.01666度

昨年と同様に歯車減速機を作っていきます。

減速機を作るというメインテーマとそれに関連したサブテーマがあります。

今期は、そちらを紹介していきます。

まずは、「テーブルの分割測定」です。

円テーブルは、角度の割り出し(円弧の6等分など)をするときに使うモノです。

それがどれくらい正確か、測定してみようと言う実習です。

こういうの

が円テーブルとか割り出し盤と呼ばれてます。

が円テーブルとか割り出し盤と呼ばれてます。ちょっと前は、こういうの

でした。

でした。これはこれで、面白い使い方ができるみたいです。

いつか時間が取れたら、やってみます。

円テーブルのハンドル部分にロータリーエンコーダー(角度のズレが正確にわかる装置)を付けてあります。

それを利用して、30度ずつ正確に割り出していきます。

それがどのくらいずれているかダイヤルゲージで測定します。

差が出やすいように円テーブルに腕を付けて延長してあります。

鋳物で噴いてあります。

バランスウエイトも付けてありますね。

測定結果は、累積角度誤差で1分程度のようです。

カタログデータでは、20秒以下らしいですが。

*注

1度=60分

1分=1/60度=0.01666度

2009年08月20日

111 ヒヤリハット

前期の実習の終わりに、アンケートをとりました。

実習中に、ヒヤッとしたことや、ハッとしたことを書いてくださいと。

見てる(教えてる)こちらも、冷や汗 ものの時もありますが、

ものの時もありますが、

見えてないところでも、あるようです。

今後の実習を進める上で、大いに参考になりました。

心ゆすられるコメントがあったので、紹介しておきます。

実習中に、ヒヤッとしたことや、ハッとしたことを書いてくださいと。

見てる(教えてる)こちらも、冷や汗

ものの時もありますが、

ものの時もありますが、見えてないところでも、あるようです。

今後の実習を進める上で、大いに参考になりました。

心ゆすられるコメントがあったので、紹介しておきます。

2009年07月17日

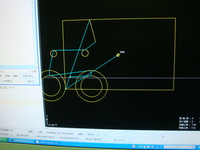

101 実習(NCプログラム)

工作機械の工具を動かしたり、テーブルを動かす軸(ネジ)を数値制御する機械のことをNC機と呼びます。自動で(勝手に)機械が動いてくれます。それに対して、手動?のヤツを汎用機と呼んでます。

コレを制御するのがNCプログラムです。

Gコードと呼ばれるものを使って、プログラムを作っていきます。

実習では、簡単な形の工具パス(工具の行程)を作成します。

こんなのです。

パソコン上でシュミレーションしてみます。

んっ 何だこのカタチ??

何だこのカタチ??

どこか間違ってるみたいですね。

正解はコチラ

カセットテープのカタチを模しています。

今どきの学生さんは、カセットテープとか知っとんかな?

TVとかで見たことあるくらいか、

使ったことは、ないのやろな。。。

メタルとか、ハイポジとか、まったく分からんやろうね。

コレを制御するのがNCプログラムです。

Gコードと呼ばれるものを使って、プログラムを作っていきます。

実習では、簡単な形の工具パス(工具の行程)を作成します。

こんなのです。

パソコン上でシュミレーションしてみます。

んっ

何だこのカタチ??

何だこのカタチ??どこか間違ってるみたいですね。

正解はコチラ

カセットテープのカタチを模しています。

今どきの学生さんは、カセットテープとか知っとんかな?

TVとかで見たことあるくらいか、

使ったことは、ないのやろな。。。

メタルとか、ハイポジとか、まったく分からんやろうね。

2009年07月10日

098 実習(研削)

前期の実習もあとわずか。

暑くなってきましたが、がんばりましょう。

今回は、研削です。

研削は、高速で回転する砥石で、わずか(0.01ミリ程度)ずつ削っていく加工方法です。

加工したらマイクロメーターで測定して平行度をチェックします。

最後に、表面粗さ計で粗さを測定します。

Ra(中心線平均粗さ)で0.4程度でしょうか。

暑くなってきましたが、がんばりましょう。

今回は、研削です。

研削は、高速で回転する砥石で、わずか(0.01ミリ程度)ずつ削っていく加工方法です。

加工したらマイクロメーターで測定して平行度をチェックします。

最後に、表面粗さ計で粗さを測定します。

Ra(中心線平均粗さ)で0.4程度でしょうか。

2009年07月03日

095 実習(フライスと形削り)

Φ38×L100の材料から加工していきます。

まずは、形削盤で削っていきます。

一面削ったら次はフライス盤に移動です。

超硬のカッターで削って行きます。

1週目は、四角にするところまで。

最後に平行度をチェックします。

平行に削れないのは、ゴミが挟まったまま削った、

カエリ(バリ)の取り方が悪い(ヤスリで面が取れていない)などですね。

2週目は、四角を寸法にします。

その後、片側に角度をつけて、傾斜面を削っていきます。

穴を開けて長穴加工します。

はい、できあがり

フライスなどで品物を固定するときに使う「押さえ金」と言うものです。

まずは、形削盤で削っていきます。

一面削ったら次はフライス盤に移動です。

超硬のカッターで削って行きます。

1週目は、四角にするところまで。

最後に平行度をチェックします。

平行に削れないのは、ゴミが挟まったまま削った、

カエリ(バリ)の取り方が悪い(ヤスリで面が取れていない)などですね。

2週目は、四角を寸法にします。

その後、片側に角度をつけて、傾斜面を削っていきます。

穴を開けて長穴加工します。

はい、できあがり

フライスなどで品物を固定するときに使う「押さえ金」と言うものです。

2009年06月12日

086 実習(旋盤)

どんどん実習は、進んでいます。

コチラは追いつきそうにありません。

今回は、旋盤です。

Φ60の材料から、削っていきます。

外丸段削りで、ここまで作ります。

旋盤の実習は、2週に渡って行われます。

2週目は、テーパー削りとネジ切りです。

刃物台を傾けて手送りで削ります。

光明丹を使ってアタリを見ながら修正していきます。

ピッチ2のネジを切っていきます。

できあがり

コチラは追いつきそうにありません。

今回は、旋盤です。

Φ60の材料から、削っていきます。

外丸段削りで、ここまで作ります。

旋盤の実習は、2週に渡って行われます。

2週目は、テーパー削りとネジ切りです。

刃物台を傾けて手送りで削ります。

光明丹を使ってアタリを見ながら修正していきます。

ピッチ2のネジを切っていきます。

できあがり

2009年06月08日

084 実習(木型と図面)

実習工場には、A棟とB棟があります。

今までに紹介したところは、B棟で行われています。

B棟で行われているもう1つの実習を紹介しましょう。

鋳造に使われる木型がテーマです。

以前は、(私がここに務める前のことですから、25年以上は前ですね。。。)

実際に割り型の木型を作っていたそうです。

今は、基本的なことを説明するだけです。

残りの時間は、図面の描き方がテーマになります。

実習に来ているのは、2年生。後期から製図が始まるようです。

細かな製図の規則は、製図の時間に習うので、三角法の基本を説明しています。

4年生になって、製作依頼に持ってくる図面があまりにひどいので、コチラを主にするようになったようです。

説明の後は、実践です。(実習ですからね。)

まずは、実際の木型を三角法のルールに従ってフリーハンドで書いてもらいます。

ホワイトボードに書いてもらって、アドバイスをします。

次に、三角法で書かれた図面から立体のカタチを粘土で作ってもらいます。

立体から平面へ、平面から立体へと、頭の中でうまく変換しないといけません。

私たちの固定観念から外れたものが出てきて驚かされることもありますね。

B棟の実習では、火遊び、砂遊び、水遊び、粘土遊びと遊びまくりですが 、

、

間近で見たり体験できる機会は少ない部分だと思いますよ。

座学の授業の理解の一助になったり、何かの機会で、生かされることがあるといいな。

今までに紹介したところは、B棟で行われています。

B棟で行われているもう1つの実習を紹介しましょう。

鋳造に使われる木型がテーマです。

以前は、(私がここに務める前のことですから、25年以上は前ですね。。。)

実際に割り型の木型を作っていたそうです。

今は、基本的なことを説明するだけです。

残りの時間は、図面の描き方がテーマになります。

実習に来ているのは、2年生。後期から製図が始まるようです。

細かな製図の規則は、製図の時間に習うので、三角法の基本を説明しています。

4年生になって、製作依頼に持ってくる図面があまりにひどいので、コチラを主にするようになったようです。

説明の後は、実践です。(実習ですからね。)

まずは、実際の木型を三角法のルールに従ってフリーハンドで書いてもらいます。

ホワイトボードに書いてもらって、アドバイスをします。

次に、三角法で書かれた図面から立体のカタチを粘土で作ってもらいます。

立体から平面へ、平面から立体へと、頭の中でうまく変換しないといけません。

私たちの固定観念から外れたものが出てきて驚かされることもありますね。

B棟の実習では、火遊び、砂遊び、水遊び、粘土遊びと遊びまくりですが

、

、間近で見たり体験できる機会は少ない部分だと思いますよ。

座学の授業の理解の一助になったり、何かの機会で、生かされることがあるといいな。

2009年05月27日

079 実習(溶接)

前期の工作実習も順調に進んでいます。

今日は、溶接です。

最初は、ガス切断。

アセチレンガスバーナーで暖めたところに

高濃度の酸素を送り込み、鉄の燃焼熱で更に温度を上げて鉄を溶かします。

溶けた鉄は、高圧の酸素によって飛ばされて切断されると言うしくみです。(だよね )

)

なので切断できる材種は、限られています。

続いて、アーク溶接。

溶接棒と素材のわずかな隙間に高電流を流して、放電させて高温を発生させて溶接していきます。

強力な紫外線が発生しますので、保護具は重要です。

今日は、溶接です。

最初は、ガス切断。

アセチレンガスバーナーで暖めたところに

高濃度の酸素を送り込み、鉄の燃焼熱で更に温度を上げて鉄を溶かします。

溶けた鉄は、高圧の酸素によって飛ばされて切断されると言うしくみです。(だよね

)

)なので切断できる材種は、限られています。

続いて、アーク溶接。

溶接棒と素材のわずかな隙間に高電流を流して、放電させて高温を発生させて溶接していきます。

強力な紫外線が発生しますので、保護具は重要です。

2009年05月08日

072 実習(鋳造)

ゴールデンウイークも終わりましたね。

前期の工作実習も進んでいきます。

今回は、鋳造の実習をご紹介します。

鋳造は、金属を熱して溶解し、液体の状態で方に流し込んでカタチを造る方法です。

プラスチック製品なども広い意味では、鋳造の範疇に入ると思います。

手前は引き型(回し型)、奥は現物型(現型)で鋳型を造ります。

コチラは、引き型。

木型を回して造っていくので、回し型とも呼ばれます。

ハンドルとか車輪とかプーリーみたいな回転対称のモノが造れます。

こちらは、現物型・現型。

Vブロックとストップバルブの鋳型です。

この後、鋳込み(溶けた金属を流し込む)ですが、実習では、これで終わりです。

前期の工作実習も進んでいきます。

今回は、鋳造の実習をご紹介します。

鋳造は、金属を熱して溶解し、液体の状態で方に流し込んでカタチを造る方法です。

プラスチック製品なども広い意味では、鋳造の範疇に入ると思います。

手前は引き型(回し型)、奥は現物型(現型)で鋳型を造ります。

コチラは、引き型。

木型を回して造っていくので、回し型とも呼ばれます。

ハンドルとか車輪とかプーリーみたいな回転対称のモノが造れます。

こちらは、現物型・現型。

Vブロックとストップバルブの鋳型です。

この後、鋳込み(溶けた金属を流し込む)ですが、実習では、これで終わりです。