› V=πdn/1000 › 旋盤

› V=πdn/1000 › 旋盤2021年06月21日

815 CAD

この冬に集中的に学習したCADCAMソフト、使い道あるかな。。。

旋盤はXとZの2軸だから対話で十分だよな。などと思っていました。

そんな思いはすぐに消されることになりました。

なんだか難しい計算式で求められる曲面を加工することになりました。

計算式では加工できないので3DのデータをいただいてCAMで工具パスを作ります。

3Dのデータがあれば割と簡単にNCデータを作ることができました。←そう言うソフトなんだから当たり前

アプローチとか逃げとかの動きを思い通りに作るには、まだまだ習熟が必要です。

旋盤はXとZの2軸だから対話で十分だよな。などと思っていました。

そんな思いはすぐに消されることになりました。

なんだか難しい計算式で求められる曲面を加工することになりました。

計算式では加工できないので3DのデータをいただいてCAMで工具パスを作ります。

3Dのデータがあれば割と簡単にNCデータを作ることができました。←そう言うソフトなんだから当たり前

アプローチとか逃げとかの動きを思い通りに作るには、まだまだ習熟が必要です。

2021年06月09日

813 獲ったどー!

重い

5.5kgほど(80*80*3.14*35*7.8)

トレパンで抜いてやりました

厚いので裏返して両側から、幅を広げながらGET!

あ

ワイヤーで抜くんだった・・・

ワイヤーだと0.2ミリ幅で落とせたのに。。。

労力と時間と材料の無駄

くり抜いた瞬間の達成感のようなもがたまらんのよ

2021年05月28日

811 フランジ(final?)

外径仕上げ

端面と外径を片刃バイトで仕上げ。センターで押さえて削れない部分は残しておきます。

凹部は丸コマのバイトで隅Rも一緒に仕上げます。

凹部の壁面が仕上がらなかったので、刃物を傾けて仕上げました。

ブレードと被削材の隙間に切り屑が詰まって傷つけているのかもしれません。

この部分は刃物の逃げもあったようで精度的に何度か切り込んで加工しています。切刃角による背分力の影響かもしれません。

端面加工

ひっくり返して反対面の加工をします。

この時、品物はチャック端面に当てておきます。安心のため

外径は仕上がっているので傷防止のため銅板を挟んでいます。

外径と長さを整えます。

端面のくぼみを加工します。

深さ1.8なので内側から外側に広げて加工しています。

Oリング溝を加工します。

センターを押して加工したかったけれど、刃物と近すぎて干渉するので諦めました。

端面加工2

ひっくり返して同様に保持します。

何度もひっくり返す、4爪で芯出しなのでかなり時間がかかってしまいます。4爪の方がガッチリ保持できるし精度も安心できます。

凸部を加工して、端面を仕上げています。

前行程で残っていたセンター部分もセンターを外して削り取ります。

完成

まだフライス加工と穴が残っています・・・

端面と外径を片刃バイトで仕上げ。センターで押さえて削れない部分は残しておきます。

凹部は丸コマのバイトで隅Rも一緒に仕上げます。

凹部の壁面が仕上がらなかったので、刃物を傾けて仕上げました。

ブレードと被削材の隙間に切り屑が詰まって傷つけているのかもしれません。

この部分は刃物の逃げもあったようで精度的に何度か切り込んで加工しています。切刃角による背分力の影響かもしれません。

端面加工

ひっくり返して反対面の加工をします。

この時、品物はチャック端面に当てておきます。安心のため

外径は仕上がっているので傷防止のため銅板を挟んでいます。

外径と長さを整えます。

端面のくぼみを加工します。

深さ1.8なので内側から外側に広げて加工しています。

Oリング溝を加工します。

センターを押して加工したかったけれど、刃物と近すぎて干渉するので諦めました。

端面加工2

ひっくり返して同様に保持します。

何度もひっくり返す、4爪で芯出しなのでかなり時間がかかってしまいます。4爪の方がガッチリ保持できるし精度も安心できます。

凸部を加工して、端面を仕上げています。

前行程で残っていたセンター部分もセンターを外して削り取ります。

完成

まだフライス加工と穴が残っています・・・

2021年05月24日

810 フランジ(その3)

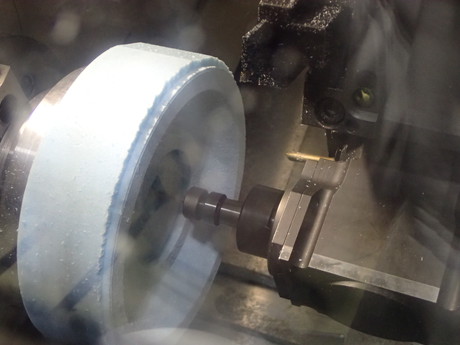

外径の荒削り

中央部の凹部をφ100まで削ります。

片刃バイトは入らないのでステッキで溝入れ加工

深さ30ミリほど、幅を広げていきます。

このまま最後まで行こうかとも思いましたが、パス(工程)が多いので片刃バイトにチェンジ

パスが減って、送りがかかっている時間が長いのは楽です。

160rpm×0.27mm/rev=43.2mmしか進まないので3分ほど送りがかかることになります。

切り込み3mmずつ削っていましたが、3本もあるので後半は4mmずつ削っていました。

内径の仕上げ

つかみ代が十分あって径方向の肉厚も残っているうちに内径を仕上げます。

こんな化け物みたいなのを作っておくと5年に1度くらい登場機会があります。

ビシッと刃物を研げれば、ここまでごっつく無くてもいけるのでしょうが、技量がないので力技です

回転数338rpm、送り0.135mm/rev、切り込み0.2mm程度。

精度的には一般公差でしたが、0.03mm程度に収まりました。

外径の中仕上げ

端面0.5mm、外径1mm(いずれも片肉)残して仕上げます。

端面が拘束されていないので、切削条件は控えめに。

ここまできました!

18.4kg減に成功!

ゴールが見えてきました。

中央部の凹部をφ100まで削ります。

片刃バイトは入らないのでステッキで溝入れ加工

深さ30ミリほど、幅を広げていきます。

このまま最後まで行こうかとも思いましたが、パス(工程)が多いので片刃バイトにチェンジ

パスが減って、送りがかかっている時間が長いのは楽です。

160rpm×0.27mm/rev=43.2mmしか進まないので3分ほど送りがかかることになります。

切り込み3mmずつ削っていましたが、3本もあるので後半は4mmずつ削っていました。

内径の仕上げ

つかみ代が十分あって径方向の肉厚も残っているうちに内径を仕上げます。

こんな化け物みたいなのを作っておくと5年に1度くらい登場機会があります。

ビシッと刃物を研げれば、ここまでごっつく無くてもいけるのでしょうが、技量がないので力技です

回転数338rpm、送り0.135mm/rev、切り込み0.2mm程度。

精度的には一般公差でしたが、0.03mm程度に収まりました。

外径の中仕上げ

端面0.5mm、外径1mm(いずれも片肉)残して仕上げます。

端面が拘束されていないので、切削条件は控えめに。

ここまできました!

18.4kg減に成功!

ゴールが見えてきました。

2021年05月18日

809 ふた

シリーズものは一旦お休みして、趣向を変えてお届けします。

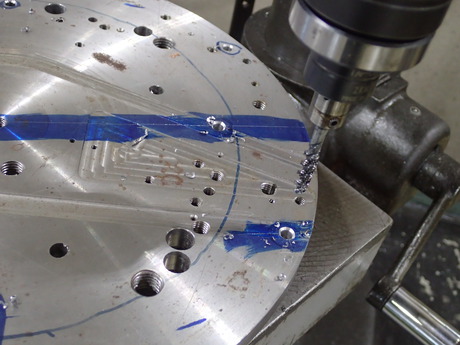

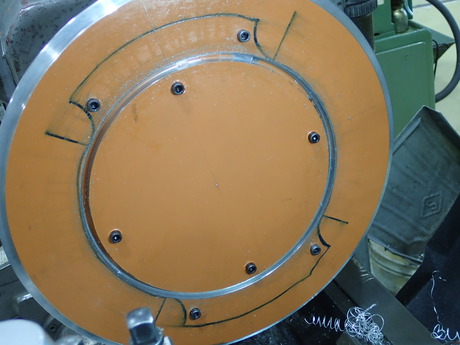

大きな板に取り付け用の穴を開けます。

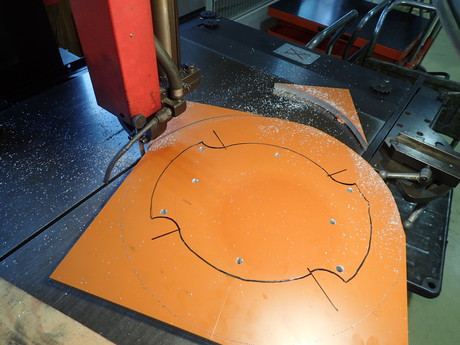

円板になるのでコンターマシンで大まかに不要部分をカットします。

貼り付けるジグの方にネジ穴(M6)を加工します。

これもだいぶ使い込まれて穴を開けるところが難しくなってきました。

旋盤に取り付けて外径(φ380)を加工します。

角を切ってないと往復台に当たって回らない大きさです。

段付きになっています。

穴を加工します。トレパンで抜きます。

穴径が大きい(φ240)のでこれくらい逃げておけば行けるかなと思ったのですが、やっぱり難しかったので幅を広くとりました。

バラバラにならないように内外共にネジで固定しておきました。

穴を仕上げて旋盤は終了です。

手が入る形ということでワイヤー放電加工機で切り抜きます。

こんなところにもネジが必要ということです。

完成です。

大きな板に取り付け用の穴を開けます。

円板になるのでコンターマシンで大まかに不要部分をカットします。

貼り付けるジグの方にネジ穴(M6)を加工します。

これもだいぶ使い込まれて穴を開けるところが難しくなってきました。

旋盤に取り付けて外径(φ380)を加工します。

角を切ってないと往復台に当たって回らない大きさです。

段付きになっています。

穴を加工します。トレパンで抜きます。

穴径が大きい(φ240)のでこれくらい逃げておけば行けるかなと思ったのですが、やっぱり難しかったので幅を広くとりました。

バラバラにならないように内外共にネジで固定しておきました。

穴を仕上げて旋盤は終了です。

手が入る形ということでワイヤー放電加工機で切り抜きます。

こんなところにもネジが必要ということです。

完成です。

2021年05月12日

808 フランジ(その2)

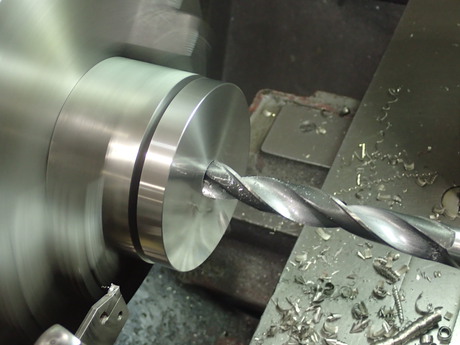

真ん中にφ50のドリルで両側から穴をあけられ貫通。

体積は(半径25)2乗×円周率3.14×高さ250=490625mm2=490.625cm2

重さは、490.625cm2×比重7.8=3826.875g=3.8kg 軽くなりました。

44.2kg-3.8kg=40.4kg

これを旋盤に取り付けて、外径基準で芯出し

4つ爪でがっちり加えて端面と外径の加工

LD比、250/170=1.58で3以内なので問題ないんだけど、このサイズにビビります

ドリル穴の中心とズレがあるため心押し台のセンターは効かせられないので、気休めです。

黒皮が剥けたところでトンボ(ひっくり返す)

こんな時のためにテルハ(ホイスト)を機上に設置しています。

削った面を基準に芯出し、端面と外径を削ります。↓穴とセンターの間に隙間が。。。

削った端面と外径は直角になっているので2面拘束となり、しっかりとした保持ができているので大丈夫。なはず。。。

このまま穴を中間まで荒削り、半径で1mm手前のφ68まで削ります。

外径も1mmプラスのφ167まで削って、端面も軽く削っておきます。←穴グリ中に動いてたとしても、これで基準になります。

トンボして同じように穴加工

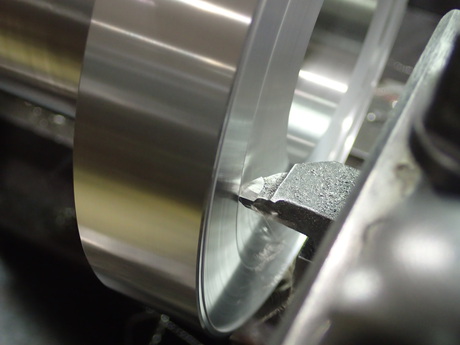

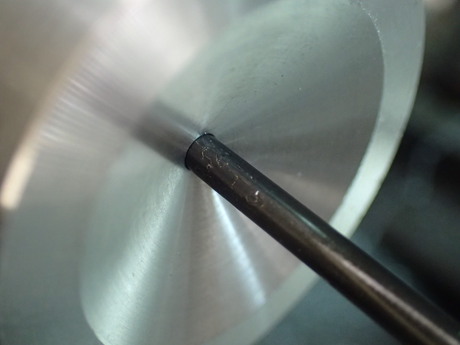

今回は、こんな形状の穴グリバイトを使っています。

横切れ刃角がついたもの。これだと切削抵抗が小さくなる。と思っていたらむしろ逆のようです。工具寿命は延びると言うことの様です。

全長を243mm(片側0.5mmずつ1mmプラス)にして、今日は終了。

ここまで約3時間。これが3本

穴が50→68、全長が250→243になっただけ

体積が(半径35)2乗×円周率3.14×高さ250=961.625cm2。重さは、961.625cm2×比重7.8=7.5kg

すでに空いていた50の穴の分を引けば3.7kg減

端面とわずかな外径分を合わせて2.5kg減

40.4-3.7-2.5=34.2kg

ダイエットはなかなか進まないものです。。。

体積は(半径25)2乗×円周率3.14×高さ250=490625mm2=490.625cm2

重さは、490.625cm2×比重7.8=3826.875g=3.8kg 軽くなりました。

44.2kg-3.8kg=40.4kg

これを旋盤に取り付けて、外径基準で芯出し

4つ爪でがっちり加えて端面と外径の加工

LD比、250/170=1.58で3以内なので問題ないんだけど、このサイズにビビります

ドリル穴の中心とズレがあるため心押し台のセンターは効かせられないので、気休めです。

黒皮が剥けたところでトンボ(ひっくり返す)

こんな時のためにテルハ(ホイスト)を機上に設置しています。

削った面を基準に芯出し、端面と外径を削ります。↓穴とセンターの間に隙間が。。。

削った端面と外径は直角になっているので2面拘束となり、しっかりとした保持ができているので大丈夫。なはず。。。

このまま穴を中間まで荒削り、半径で1mm手前のφ68まで削ります。

外径も1mmプラスのφ167まで削って、端面も軽く削っておきます。←穴グリ中に動いてたとしても、これで基準になります。

トンボして同じように穴加工

今回は、こんな形状の穴グリバイトを使っています。

横切れ刃角がついたもの。これだと切削抵抗が小さくなる。と思っていたらむしろ逆のようです。工具寿命は延びると言うことの様です。

全長を243mm(片側0.5mmずつ1mmプラス)にして、今日は終了。

ここまで約3時間。これが3本

穴が50→68、全長が250→243になっただけ

体積が(半径35)2乗×円周率3.14×高さ250=961.625cm2。重さは、961.625cm2×比重7.8=7.5kg

すでに空いていた50の穴の分を引けば3.7kg減

端面とわずかな外径分を合わせて2.5kg減

40.4-3.7-2.5=34.2kg

ダイエットはなかなか進まないものです。。。

2021年02月22日

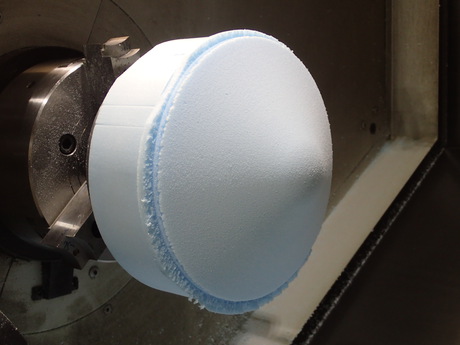

800 再挑戦

前回のスチレン加工、記事的には良いこと書いていますが、実は上手くいっていませんでした

端が引き千切れたようになっています。

30度のエッジになるのである程度は仕方ないと思ってました。

学生さんが手作業で修正したそうですが良い結果が得られなかったということで相談されました。

エッジにせずに直線部分を少し残せばいけると思う。

残った直線部分を裏から削り込めばエッジに近づけるんじゃないか。

エンドミル加工の方が上手くいっているので外から内側に削るようにすれば良いのでは。

ということで再挑戦!

スチロールカッターで切るのも上手くなりました

前回同様に汎用機で内径部分を加工します。違いはエッジ部分に直線を作るために2mm深く作っておきます。

外径加工用にCNC旋盤でアンコを作ります。

今回はジグの部分にも大きめにスチロール材を貼り付けました。その上に素材を貼り付けます。2階建方式⁉︎

ジグの部分まで削ることで端の欠けを少なくしようという試みです。

アンコ完成

素材を取り付けて外径加工。前回同様にZ方向に切り込んで仕上げていきました。

外径はちょうどの寸法で加工していたためキレイに仕上がりませんでした。

直線部分は削り込むから無くなるかな、と思うものの、上手くいきそうにないな。と思い急遽もう1個製作。

アンコ外して新しい素材を貼り付けて製作。これだけ作ると慣れたものです

今度は外径も2mm取り代をつけ仕上げました。直線部分の長さも5mmにしました。

ジグに貼り付けていたジグ用のスチレン材を内面加工用のジグに成形します。

テーパ面に両面テープで貼り付けてエンドミルで加工

出来栄えは・・・

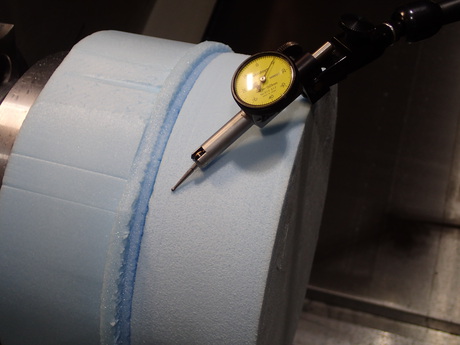

と言うことで再々挑戦

こちらは内径加工がまだ。

まずは外周の直線部をエンドミルで追い込んでいきます。

肉眼で残りを見ながら少しずつ削っていきました。

直線がを行き過ぎるくらい削ってしまえば確実に直線は無くなりますが、振れが出ているのでその分が外径が真円から外れてしまいます。それが実験結果に影響するようなのでわずかに直線を残して真円を確保するようにしています。

振れを除去するには汎用機の方がやりやすい。時間とオペレータの関係で今回はこの方法で。

一応、フレは見ています

次に最深部の四角穴のポケット加工(荒削り)です。

これを下穴として穴ぐりバイトで加工していきます。

ちょっと端面が仕上がっていない

最後に四角穴を仕上げて出来上がり

貼り付けている両面テープ、意外と強力で剥がすのに苦労します。

隙間に薄い板(スケール)入れて剥がしています。

入れにくいし、角が欠けそうなので、再々挑戦時にはカッターで差込口作りました。

ここで直線部分の残り代を確認するのにも役たちました。

出来上がりを見てみましょう。

左が再々挑戦モデル、右が再挑戦モデル

最初に比べれば格段の差。

これで許してください。

端が引き千切れたようになっています。

30度のエッジになるのである程度は仕方ないと思ってました。

学生さんが手作業で修正したそうですが良い結果が得られなかったということで相談されました。

エッジにせずに直線部分を少し残せばいけると思う。

残った直線部分を裏から削り込めばエッジに近づけるんじゃないか。

エンドミル加工の方が上手くいっているので外から内側に削るようにすれば良いのでは。

ということで再挑戦!

スチロールカッターで切るのも上手くなりました

前回同様に汎用機で内径部分を加工します。違いはエッジ部分に直線を作るために2mm深く作っておきます。

外径加工用にCNC旋盤でアンコを作ります。

今回はジグの部分にも大きめにスチロール材を貼り付けました。その上に素材を貼り付けます。2階建方式⁉︎

ジグの部分まで削ることで端の欠けを少なくしようという試みです。

アンコ完成

素材を取り付けて外径加工。前回同様にZ方向に切り込んで仕上げていきました。

外径はちょうどの寸法で加工していたためキレイに仕上がりませんでした。

直線部分は削り込むから無くなるかな、と思うものの、上手くいきそうにないな。と思い急遽もう1個製作。

アンコ外して新しい素材を貼り付けて製作。これだけ作ると慣れたものです

今度は外径も2mm取り代をつけ仕上げました。直線部分の長さも5mmにしました。

ジグに貼り付けていたジグ用のスチレン材を内面加工用のジグに成形します。

テーパ面に両面テープで貼り付けてエンドミルで加工

出来栄えは・・・

と言うことで再々挑戦

こちらは内径加工がまだ。

まずは外周の直線部をエンドミルで追い込んでいきます。

肉眼で残りを見ながら少しずつ削っていきました。

直線がを行き過ぎるくらい削ってしまえば確実に直線は無くなりますが、振れが出ているのでその分が外径が真円から外れてしまいます。それが実験結果に影響するようなのでわずかに直線を残して真円を確保するようにしています。

振れを除去するには汎用機の方がやりやすい。時間とオペレータの関係で今回はこの方法で。

一応、フレは見ています

次に最深部の四角穴のポケット加工(荒削り)です。

これを下穴として穴ぐりバイトで加工していきます。

ちょっと端面が仕上がっていない

最後に四角穴を仕上げて出来上がり

貼り付けている両面テープ、意外と強力で剥がすのに苦労します。

隙間に薄い板(スケール)入れて剥がしています。

入れにくいし、角が欠けそうなので、再々挑戦時にはカッターで差込口作りました。

ここで直線部分の残り代を確認するのにも役たちました。

出来上がりを見てみましょう。

左が再々挑戦モデル、右が再挑戦モデル

最初に比べれば格段の差。

これで許してください。

2021年02月04日

797 ついに成功!

これ↓作ります。

SUS304、外径20、内径12キリ、厚さ6、2.2キリ×3.4ザグリ

50ミリほど突き出して保持。

素材の外径も20だがわずかに0.1ミリ程度大きくていつものコレット作戦は使えず生爪を整形。今後も続くようだから一度作っておけば後はは楽なはず。

外径と端面を仕上げる。外径は0.05ほど小さく仕上げる公差があります

突き落とし用の溝を入れる。

材料節約のため3ミリ幅のバイトで4ミリ幅の溝、溝底径11ミリ。

センター穴を開けて、旋削ドリルで穴あけ。ドリル径12、穴深さ7

製品はこちらに

これやりたかった(^_^)v

1つできたら、ワーク座標を10.2マイナスして2個目、さらに10.2マイナスして3個目・・・4個目

ここまできたら材料を掴みなおして、最初の50ミリ突き出しの繰り返し。ワーク座標を30.6プラスをお忘れなく。

1個1個、掴みなおすのは効率が悪いので今回は4個ずつ。径と長さのバランスからこのあたりがいいとこではないでしょうか。突っ切り幅を細くできればもう1個頑張れるかも。

裏側はジグを作って長さ決め

穴あけ&ザグリ

穴部分の面とりはボール盤で

ホルダーの数に限りがあるから仕方がない、仕方がない。。。

SUS304、外径20、内径12キリ、厚さ6、2.2キリ×3.4ザグリ

50ミリほど突き出して保持。

素材の外径も20だがわずかに0.1ミリ程度大きくていつものコレット作戦は使えず生爪を整形。今後も続くようだから一度作っておけば後はは楽なはず。

外径と端面を仕上げる。外径は0.05ほど小さく仕上げる公差があります

突き落とし用の溝を入れる。

材料節約のため3ミリ幅のバイトで4ミリ幅の溝、溝底径11ミリ。

センター穴を開けて、旋削ドリルで穴あけ。ドリル径12、穴深さ7

製品はこちらに

これやりたかった(^_^)v

1つできたら、ワーク座標を10.2マイナスして2個目、さらに10.2マイナスして3個目・・・4個目

ここまできたら材料を掴みなおして、最初の50ミリ突き出しの繰り返し。ワーク座標を30.6プラスをお忘れなく。

1個1個、掴みなおすのは効率が悪いので今回は4個ずつ。径と長さのバランスからこのあたりがいいとこではないでしょうか。突っ切り幅を細くできればもう1個頑張れるかも。

裏側はジグを作って長さ決め

穴あけ&ザグリ

穴部分の面とりはボール盤で

ホルダーの数に限りがあるから仕方がない、仕方がない。。。

2020年12月23日

790 耳かき

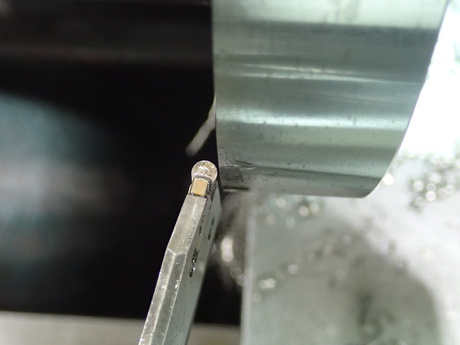

3.2の穴加工

公差が0〜+0.02と言うことで、こんなことに

さすがに“キリ穴”と言うわけにもいかず、むかーし使った耳かきのようなバイトを引っ張り出しました。

実際には耳かきより小さい

問題は、寸法をどうやって測るか

キャリパーも5mmから、、、

ドリルのシャンクを栓ゲージ代わりに。

3.2のドリルのシャンクは、3.15程度です。

3.2が入って3.3が入らない大きさ、ってことになります。

これでは±0.05で幅が0.1ほどあります。

そこは機械の目盛りで、0.01(直径0.02)削って、入る・入らないを試して行けば±0.02程度は出るはず。。。

公差が0〜+0.02と言うことで、こんなことに

さすがに“キリ穴”と言うわけにもいかず、むかーし使った耳かきのようなバイトを引っ張り出しました。

実際には耳かきより小さい

問題は、寸法をどうやって測るか

キャリパーも5mmから、、、

ドリルのシャンクを栓ゲージ代わりに。

3.2のドリルのシャンクは、3.15程度です。

3.2が入って3.3が入らない大きさ、ってことになります。

これでは±0.05で幅が0.1ほどあります。

そこは機械の目盛りで、0.01(直径0.02)削って、入る・入らないを試して行けば±0.02程度は出るはず。。。

2020年12月07日

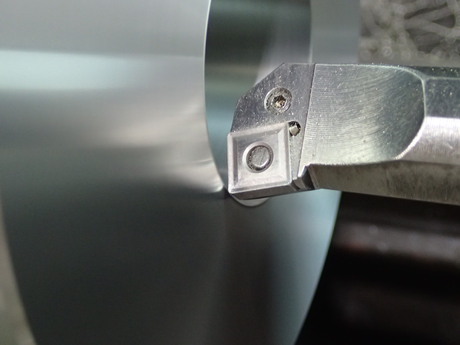

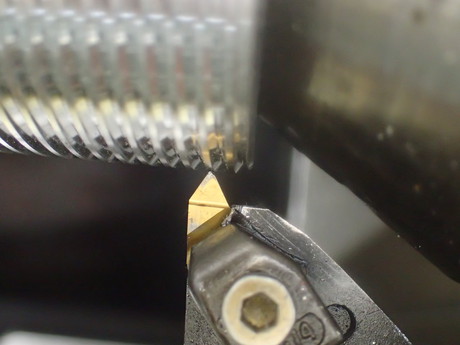

787 華奢

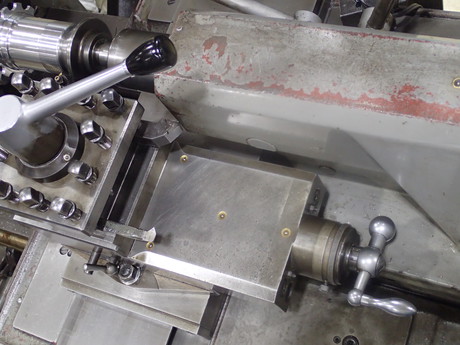

パイプ材を薄肉に加工します。特になんてことはない作業です。

内径は素地のままで良いということで、内径基準で4つ爪で芯出しして外形を加工。

これを基準に芯出し

反対端を傘センターで押さえて加工します。

加工が進むと刃物とセンターが近づいて干渉する恐れがあります。

そこで35度の菱形のチップを使いました。

これなら干渉を気にせずに加工できます。

いつもは60度の三角チップを使っていますからかなり華奢に見えます。

大丈夫かなこんなので。と思ってしまいますが、CNC旋盤でバリバリに使ってます。

ウチの加工条件では、ビクともしないでしょうが、小さいノーズRの時は送りに気をつけようかな

内径は素地のままで良いということで、内径基準で4つ爪で芯出しして外形を加工。

これを基準に芯出し

反対端を傘センターで押さえて加工します。

加工が進むと刃物とセンターが近づいて干渉する恐れがあります。

そこで35度の菱形のチップを使いました。

これなら干渉を気にせずに加工できます。

いつもは60度の三角チップを使っていますからかなり華奢に見えます。

大丈夫かなこんなので。と思ってしまいますが、CNC旋盤でバリバリに使ってます。

ウチの加工条件では、ビクともしないでしょうが、小さいノーズRの時は送りに気をつけようかな

2020年11月20日

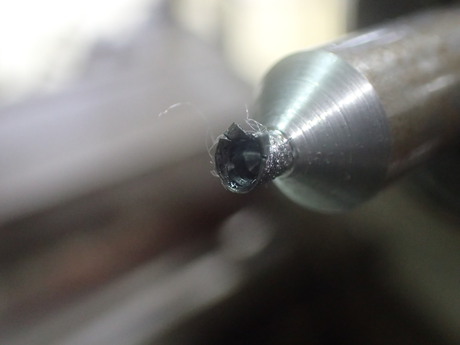

785 クモの糸

CNC旋盤に蜘蛛の巣が!

近づいてみると

手に取ってみます

ネジ切りバイトの先端で切込み0.01mm、送り0.01mm/revで加工した時の切り屑です。

相手がベアリング材で、かなり硬いので流れ型にならずに太くなっている感じです。刃物の材種もいくつか試したのですが、適合していない感じですね。ノーズR0というのもあるんですね。

心霊写真じゃないよ

切削面↓が一定ではないのは、構成刃先なのか切削と弾性変形の変化なのか

表面の粗さの状態をコントロールしたいのですが、このくらい微小な切り込みだと安定した切削は難しそうなので、もう少し切り込んだ方が良いのかもしれませんね。

表面の粗さの状態をコントロールしたいのですが、このくらい微小な切り込みだと安定した切削は難しそうなので、もう少し切り込んだ方が良いのかもしれませんね。

近づいてみると

手に取ってみます

ネジ切りバイトの先端で切込み0.01mm、送り0.01mm/revで加工した時の切り屑です。

相手がベアリング材で、かなり硬いので流れ型にならずに太くなっている感じです。刃物の材種もいくつか試したのですが、適合していない感じですね。ノーズR0というのもあるんですね。

心霊写真じゃないよ

切削面↓が一定ではないのは、構成刃先なのか切削と弾性変形の変化なのか

表面の粗さの状態をコントロールしたいのですが、このくらい微小な切り込みだと安定した切削は難しそうなので、もう少し切り込んだ方が良いのかもしれませんね。

表面の粗さの状態をコントロールしたいのですが、このくらい微小な切り込みだと安定した切削は難しそうなので、もう少し切り込んだ方が良いのかもしれませんね。2020年11月06日

783 また樹脂

今回はポリエチレン(PE)

まずは汎用機で端面と外径を仕上げて切り落とします。

20個作るので目盛りを合わせて量産体制。

最後の1個は2個取りします。

外径が24.7ミリと半端なのと数があるのでジグを作りました。前回と同じパターンです。これで長さも決められます。

ここからはCNC機で加工します。

長さ決めて、

ドリルで穴あけて、

エンドミルで繰り広げる

穴の淵にカエリが出ます。

バイトで繰り広げれば防げたかもですが、穴底がフラットに仕上げるためには極細のバイトを使わなくてはなりません。

結局、手作業で面取りしています

最後に面取りと内径の仕上げをバイトで行けばよかったのか。。。

まずは汎用機で端面と外径を仕上げて切り落とします。

20個作るので目盛りを合わせて量産体制。

最後の1個は2個取りします。

外径が24.7ミリと半端なのと数があるのでジグを作りました。前回と同じパターンです。これで長さも決められます。

ここからはCNC機で加工します。

長さ決めて、

ドリルで穴あけて、

エンドミルで繰り広げる

穴の淵にカエリが出ます。

バイトで繰り広げれば防げたかもですが、穴底がフラットに仕上げるためには極細のバイトを使わなくてはなりません。

結局、手作業で面取りしています

最後に面取りと内径の仕上げをバイトで行けばよかったのか。。。

2020年10月26日

781 輪切り

以前に突っ切りに関する記事がありました。

それを受けてこんな記事も書いてました。

そして今回。

円板を作ります。

先に溝を入れます。

ドリルで中心穴を開けていきます。

そして、切断成功!

これだと支えておかなくても飛んでいかない。

重くても、回転が速くても割と安心

これをCNC旋盤でやりたかった。

そのうちリベンジの機会が来るでしょう。

それを受けてこんな記事も書いてました。

そして今回。

円板を作ります。

先に溝を入れます。

ドリルで中心穴を開けていきます。

そして、切断成功!

これだと支えておかなくても飛んでいかない。

重くても、回転が速くても割と安心

これをCNC旋盤でやりたかった。

そのうちリベンジの機会が来るでしょう。

2020年10月08日

778 伝わるかなぁ

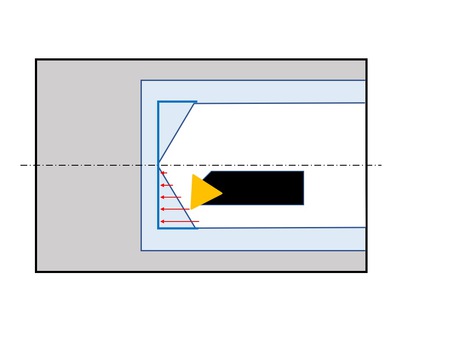

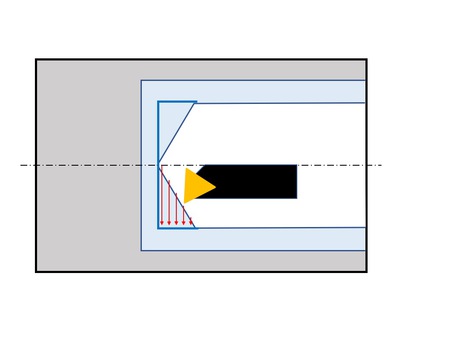

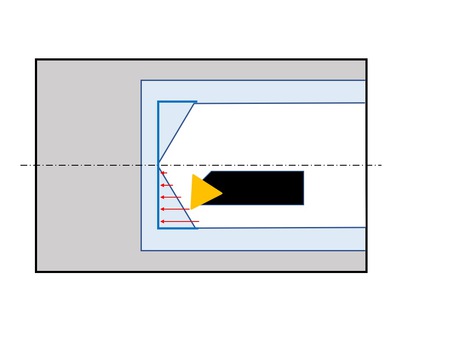

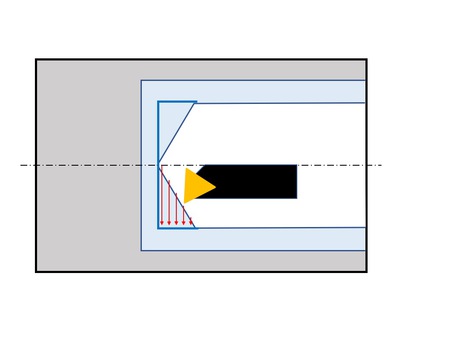

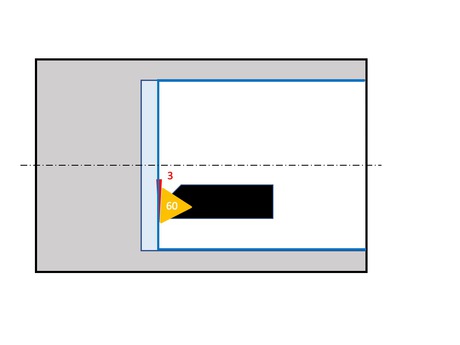

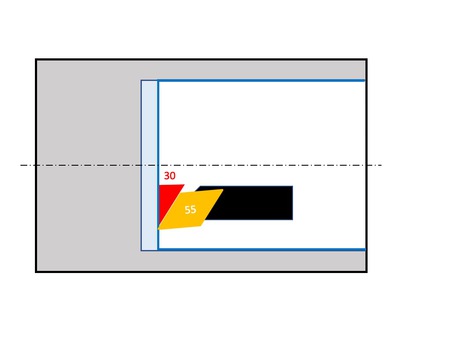

前回、言いたかったことを図にしてみました。

青い部分をバイトで削り取ります。

ドリルで下穴を開けています。(図の白い部分)

直径方向、あるいは長さ方向にバイトを動かして繰り広げていきます。

このあたりまでは、加工できますね。

この後、穴底の底面部分を削っていくことになります。

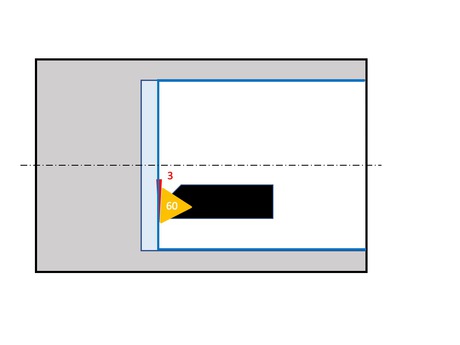

ここで問題になるのが、切刃角です。切刃と加工物の間の角度です。図の赤い三角形のトンがった角の角度。

この形のバイトなら切刃角は1〜3度くらいですね。

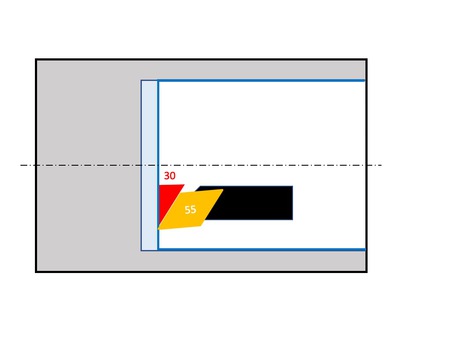

これだと5度になります。

これくらい小さい角度だと端面(底面)方向に切り込むのが難しくなります。

切り込みに対して切刃長さ(加工物と接して削っている部分の長さ)が長くなります。

0.5mm切り込むと5mmくらいになります。これくらいになると大きな負担がかかり、面精度に影響が出たり、刃物が損傷することにつながります。

実際には0.2〜0.3mm程度ずつ切り込んで加工しています。

ドリルの下穴をギリギリまで入れていれば、取り代が少ないので楽ですが、ドリルの深さをコントロールするのは難しいですね。

切れ刃角の大きいバイトであれば、深く切り込めそうです。

その場合、ある程度刃先角を尖らせないといけなくなります。刃先が弱くなり、負担がかかると損傷しやすくなります。

それでも1mmくらいは切り込めそうです。

この手のバイトを手配しますか。。。

皆さんは、どのように加工しているんでしょうか?

特にNCのプログラムはどういう風に組んでいるのでしょうか?

もっと簡単な方法があるんでしょ

誰か教えてください!

青い部分をバイトで削り取ります。

ドリルで下穴を開けています。(図の白い部分)

直径方向、あるいは長さ方向にバイトを動かして繰り広げていきます。

このあたりまでは、加工できますね。

この後、穴底の底面部分を削っていくことになります。

ここで問題になるのが、切刃角です。切刃と加工物の間の角度です。図の赤い三角形のトンがった角の角度。

この形のバイトなら切刃角は1〜3度くらいですね。

これだと5度になります。

これくらい小さい角度だと端面(底面)方向に切り込むのが難しくなります。

切り込みに対して切刃長さ(加工物と接して削っている部分の長さ)が長くなります。

0.5mm切り込むと5mmくらいになります。これくらいになると大きな負担がかかり、面精度に影響が出たり、刃物が損傷することにつながります。

実際には0.2〜0.3mm程度ずつ切り込んで加工しています。

ドリルの下穴をギリギリまで入れていれば、取り代が少ないので楽ですが、ドリルの深さをコントロールするのは難しいですね。

切れ刃角の大きいバイトであれば、深く切り込めそうです。

その場合、ある程度刃先角を尖らせないといけなくなります。刃先が弱くなり、負担がかかると損傷しやすくなります。

それでも1mmくらいは切り込めそうです。

この手のバイトを手配しますか。。。

皆さんは、どのように加工しているんでしょうか?

特にNCのプログラムはどういう風に組んでいるのでしょうか?

もっと簡単な方法があるんでしょ

誰か教えてください!

タグ :旋盤

2020年10月02日

777 今さら・・・

これ作ります。

難しいところは特にありませんね。

素材はS45Cのミガキ材。外径の加工は必要なし。

最近の悩みどころ、穴加工

前切れ刃角が大きければ端面から突っ込んで繰り広げていくという方法もあります。

切れ刃角が小さいとほとんど切り込むことができません。

一般的?には、ドリルで下穴を開けておいて、バイトで繰り広げという感じでしょうか。

ドリルの先端は円錐になっています。

これをバイトで繰り広げていきます。

中心部に穴があったり、このように中心部分に窪みを許容してくれると楽なのですが、真っ平らに仕上げるとなると冒頭の話に戻って、少しずつ切り込んでいくしかなくなります。

もっと画期的なTKG的なことがあるんじゃないかと考えてしまいます。

最近、NC旋盤使い出したので、汎用機で手探りで加工していた時は適当でよかったのが、誤魔化しが効かなくなって、数字で求められるので悩んでいます。

今更ですが、皆さんどうやってるんでしょうか?

何を言いたいかボヤけてきたので次回に続く

難しいところは特にありませんね。

素材はS45Cのミガキ材。外径の加工は必要なし。

最近の悩みどころ、穴加工

前切れ刃角が大きければ端面から突っ込んで繰り広げていくという方法もあります。

切れ刃角が小さいとほとんど切り込むことができません。

一般的?には、ドリルで下穴を開けておいて、バイトで繰り広げという感じでしょうか。

ドリルの先端は円錐になっています。

これをバイトで繰り広げていきます。

中心部に穴があったり、このように中心部分に窪みを許容してくれると楽なのですが、真っ平らに仕上げるとなると冒頭の話に戻って、少しずつ切り込んでいくしかなくなります。

もっと画期的なTKG的なことがあるんじゃないかと考えてしまいます。

最近、NC旋盤使い出したので、汎用機で手探りで加工していた時は適当でよかったのが、誤魔化しが効かなくなって、数字で求められるので悩んでいます。

今更ですが、皆さんどうやってるんでしょうか?

何を言いたいかボヤけてきたので次回に続く

タグ :s45c

2020年09月16日

775 ネタ切れ間近

ドリルの深穴加工です。

直径3.1で深さ65ミリ。直径比20倍以上。

まあ、入り口に直径6.1が33ミリ開けられるので、実質32ミリ。

でもドリルは65ミリと保持する部分の長さが必要です。

切れ刃の溝部分が30ミリくらいで、全長100ミリくらいが理想か。

カタログで良さげなのを発注するも在庫なしで時間がかかるとのこと。

仕方なく代替品を持ってきてもらう。

長いな。。。

深穴のドリル加工はCNCが楽ですね。

切りクズが詰まるとドリルが折れてしまうので、何度もドリルを出し入れする必要があります。穴が深くなるほど切りクズが出にくくなるので大変です

汎用旋盤の芯押し台のハンドルをグルグル回していたら、やられます・・・10本なんて気が遠くなります

70ミリだけ突き出して取り付けて実行!

この工程だけなら1分ほどで終わります。

続きを読む

2020年09月04日

773 あの手この手

これをφ6のミガキ棒から削り出します。

作戦1

まずは先端を尖らせて

逆センターで支える。このサイズの逆センターは無いので黄銅で作ってドリルチャックに保持。滑り軸受になるけど妥協。

“こういう時は一気に削った方が良いんだよ”ということで、切り込み1.5mmでGo!

あぁ

曲がった。チップが欠けて曲がったのかも。

写真を撮ろうとしてたら、こうなって慌てています

これは想定内

作戦2

ならば切り込み0.5mmずつで行ってみよう。

真ん中が逃げて径が大きくなるので、最終パスを同じ目盛りで2回ほど削ると0.03mm程度におさまりました。

とりあえずできました!

作戦3

しかし、黄銅の逆センターでは耐えられないので、鋼製に変更。

このサイズの穴で角度を合わせるのは難しいのでセンタードリルで代用。90度の方が近いけれど外周に近いところを支えたかったので60度にしました。

鉄と鉄だと摩擦、摩耗が気になるので、油で潤滑してみる。

なんとか加工したものの逆センターは激しい摩耗

製品にも傷が

少し長めに作っておいて傷の部分を消すとするかな。。。

逆センターを補修して2本目では、ついに破損

作戦4

やっぱり回転しないとダメなのか。

別件でストックしていたベアリングでライブセンター化

これは全然ダメ

刃物を当てたとたんに逃げる。センター側の剛性不足です。可動部分が増えたので、この程度のベアリング1個じゃ耐えきれないようです。

作戦5

大幅に変更。

最初に尖らせて逆センターで支える方法は諦めました。

通常のセンターで支えて、長めに作っておいてセンター穴を後で削り落とす方法に

やっぱりこれだよ

しかし、チップが欠けまくり

径が細いので回転数が足りないことは間違いないが、そんなに高速で回すこともできない。

サーメット、ノーズR0.2、送り0.118mm/rev、回転数1050rpm、切り込み0.3mm

作戦6

ガサガサ漁って、それっぽいチップで

悪くない感じ、これで最後までいけました。

長さを揃えて

と思ったら、少し足りない・・・後でその原因が判明。

端面はなるべく削らないようにして反対側で厚さ調整

なぜかこの部分が長くできてた?原因は後ほど判明。

センター穴を削り落として、トンガリを形成

溝加工

長ーく突き出ていますが、こちらの方が長さ決めしやすい。

加工位置はチャック近くなので問題ありません。

なんだか寸法が決まらないなぁ。と思っていたら刃物の幅が1.5mmだった。勝手に2mmだと思い込んでた。これで全長が足りなかった分も救われたわけだ。

これでようやく完成

作戦1

まずは先端を尖らせて

逆センターで支える。このサイズの逆センターは無いので黄銅で作ってドリルチャックに保持。滑り軸受になるけど妥協。

“こういう時は一気に削った方が良いんだよ”ということで、切り込み1.5mmでGo!

あぁ

曲がった。チップが欠けて曲がったのかも。

写真を撮ろうとしてたら、こうなって慌てています

これは想定内

作戦2

ならば切り込み0.5mmずつで行ってみよう。

真ん中が逃げて径が大きくなるので、最終パスを同じ目盛りで2回ほど削ると0.03mm程度におさまりました。

とりあえずできました!

作戦3

しかし、黄銅の逆センターでは耐えられないので、鋼製に変更。

このサイズの穴で角度を合わせるのは難しいのでセンタードリルで代用。90度の方が近いけれど外周に近いところを支えたかったので60度にしました。

鉄と鉄だと摩擦、摩耗が気になるので、油で潤滑してみる。

なんとか加工したものの逆センターは激しい摩耗

製品にも傷が

少し長めに作っておいて傷の部分を消すとするかな。。。

逆センターを補修して2本目では、ついに破損

作戦4

やっぱり回転しないとダメなのか。

別件でストックしていたベアリングでライブセンター化

これは全然ダメ

刃物を当てたとたんに逃げる。センター側の剛性不足です。可動部分が増えたので、この程度のベアリング1個じゃ耐えきれないようです。

作戦5

大幅に変更。

最初に尖らせて逆センターで支える方法は諦めました。

通常のセンターで支えて、長めに作っておいてセンター穴を後で削り落とす方法に

やっぱりこれだよ

しかし、チップが欠けまくり

径が細いので回転数が足りないことは間違いないが、そんなに高速で回すこともできない。

サーメット、ノーズR0.2、送り0.118mm/rev、回転数1050rpm、切り込み0.3mm

作戦6

ガサガサ漁って、それっぽいチップで

悪くない感じ、これで最後までいけました。

長さを揃えて

と思ったら、少し足りない・・・後でその原因が判明。

端面はなるべく削らないようにして反対側で厚さ調整

なぜかこの部分が長くできてた?原因は後ほど判明。

センター穴を削り落として、トンガリを形成

溝加工

長ーく突き出ていますが、こちらの方が長さ決めしやすい。

加工位置はチャック近くなので問題ありません。

なんだか寸法が決まらないなぁ。と思っていたら刃物の幅が1.5mmだった。勝手に2mmだと思い込んでた。これで全長が足りなかった分も救われたわけだ。

これでようやく完成

2020年08月28日

772 黒

2020/07/03

コークスです。石炭を蒸し焼きにしたらできるヤツですね。鍛造の実習で燃料として使っています。今回は燃やすのではなく、削ります。材料試験のためにΦ10×10mm程度に切り出したいとの依頼です。削れるかな?削れそうだけど、脆そう=割れそうそれよりこの不定形な形をどうやって保持するかが問題ですね…

前回は、丸く削って切り分けるダンドリだったのですが、今回は始めから短く切って丸く削るダンドリ。

ファインカッターで、15×15程度、厚さ10ミリに切り分ける。

この段階で正確に10ミリ厚ができればよかったのだがファインカッターでの加工上それは難しく、平行度も怪しい。

このままだと丸くなるのに時間がかかるので、グラインダーで角を落としておく。

こんな感じで押さえ込んで削っていきます。

チャック側は、コレットを介して10ミリの丸棒をチャッキングして、先端を8ミリに削っています。

心押し台側も同様な押さえを作ってセンターで押し付けて保持します。

チャックと心押し台の間に不安定なものが2つあるのでブレないように保持しにくい。

次は、ベアリングを介してドリルチャックで押さえるようにしよう。

刃物は、超硬の真剣バイト。

どうしても出口側が欠けてしまうので、最後の1ミリくらいは、少しだけ逆側(左から右)から削っておきます。0.1ミリくらい残して最後の仕上げで段差が付かないようにしています。

通常(右から左)に送って仕上げていきます。

長さ寸法と端面の直角を出すためにコレットチャックで保持して端面を削ります。ここは超硬片刃バイトで。

これでなんとか完成

12個の素材から8個できました。写真には7個しか写っていませんが。

途中で砕け散りました

作業後は、機械も手も真っ黒です

2020年08月12日

769 どっちが早い?

角か丸かなら、いつもは丸からと言っています。

φ130のS45Cの素材から

端面、内径、外径加工

ステッキで突っ切り落とします。

裏面を所定の厚さまで削ります。

この後、フライス盤で加工されてできあがり!

これなら10ミリ厚の板材から穴だけ加工した方が早くない?早いよね。

4爪チャックも付いていたし。チャック付け替える手間考えても早そう。

φ130のS45Cの素材から

端面、内径、外径加工

ステッキで突っ切り落とします。

裏面を所定の厚さまで削ります。

この後、フライス盤で加工されてできあがり!

これなら10ミリ厚の板材から穴だけ加工した方が早くない?早いよね。

4爪チャックも付いていたし。チャック付け替える手間考えても早そう。

2020年08月06日

768 再加工

ネジが入らないので、どうにかして欲しいという依頼です。

ネジ溝をわずかに深くするか、広くするか、の追加工をします。

学生さんは、そんなことできるんですか!といった反応

ここで解説しておきましょう。

チャックで保持する部分が異形なのでジグを使って固定します。もともと、これを作るときに使っていたジグを使えるので問題ありません。

旋盤に製品とネジ切りバイト(刃物)をつけて、ネジを切るときのように、ピッチに合わせた送りを選んで、ハーフナットをかまして、ちょっとだけ回転させます。

製品の位置もバイトの位置も適当につけているのでバラバラで合っていません。

刃物台の横送りハンドルを使ってバイトの位置がネジ溝に合うように調整します。

ここまで来れば、通常のネジ切りと同じ要領で大丈夫ですね。

あまり切り込みすぎると、ユルユルのネジになってしますので要注意です。

今回は幅方向に0.05mmほど広げれば大丈夫でした。

手研ぎのハイスのバイトに比べると、超硬で成形されたバイトになって精度はグッと良くなっていると思います。

相手のネジがあれば合わせて確認できるのですが、今回は間に合わなかったためこうなってしまいました。

緩めに作っておけば良かったのでしょうが、力がかかる部分なのでキッチリ目に作っていたことがアダとなりました。

ある意味、想定内の案件でした。

ネジ切りについては、あまり詳しく触れてこなかったので機会をみつけて紹介したいと思います。

ネジ溝をわずかに深くするか、広くするか、の追加工をします。

学生さんは、そんなことできるんですか!といった反応

ここで解説しておきましょう。

チャックで保持する部分が異形なのでジグを使って固定します。もともと、これを作るときに使っていたジグを使えるので問題ありません。

旋盤に製品とネジ切りバイト(刃物)をつけて、ネジを切るときのように、ピッチに合わせた送りを選んで、ハーフナットをかまして、ちょっとだけ回転させます。

製品の位置もバイトの位置も適当につけているのでバラバラで合っていません。

刃物台の横送りハンドルを使ってバイトの位置がネジ溝に合うように調整します。

ここまで来れば、通常のネジ切りと同じ要領で大丈夫ですね。

あまり切り込みすぎると、ユルユルのネジになってしますので要注意です。

今回は幅方向に0.05mmほど広げれば大丈夫でした。

手研ぎのハイスのバイトに比べると、超硬で成形されたバイトになって精度はグッと良くなっていると思います。

相手のネジがあれば合わせて確認できるのですが、今回は間に合わなかったためこうなってしまいました。

緩めに作っておけば良かったのでしょうが、力がかかる部分なのでキッチリ目に作っていたことがアダとなりました。

ある意味、想定内の案件でした。

ネジ切りについては、あまり詳しく触れてこなかったので機会をみつけて紹介したいと思います。

タグ :旋盤