› V=πdn/1000 › フライス

› V=πdn/1000 › フライス2021年01月19日

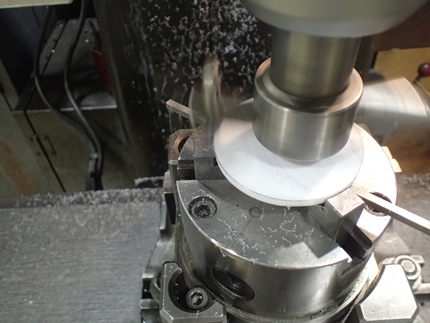

794 本日の一品ができるまで

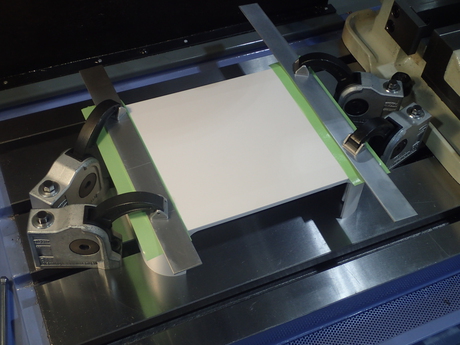

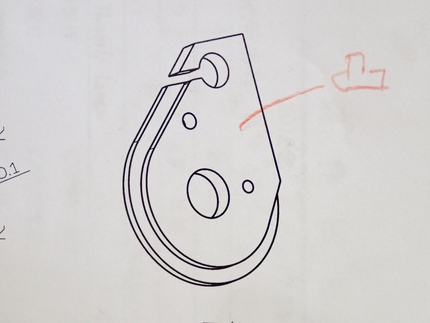

品名:Rail holder

材質:POM

加工機械:フライス盤

加工時間:16時間(32個)

メモ:数量が多いのと樹脂で変形が気になるのでジグに固定しての加工

たまには、こんなシンプルな掲載パターンもありかな

2020年10月30日

2020年10月20日

780 ドウにか

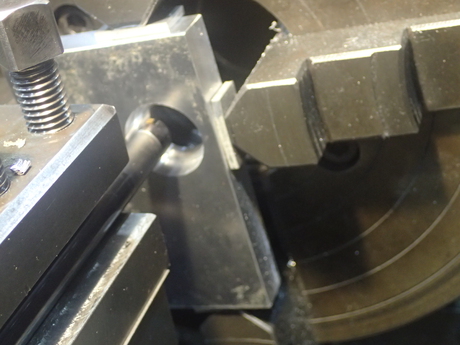

銅にヒーターを入れる穴を加工します。

ヒーターの直径は14ミリ、長さ100ミリ入れるために深さも100ミリ

14ミリのドリルで開けただけでは入ってくれません。

ドリル穴自体が真円ではないし、曲がりも出ます。

ヒーターの方の精度も影響します。

14.5ミリのドリルで開ければ入りそうですが、熱効率のためになるべく隙間がない方が良いということだそうです。

14.1ミリのドリルで試してみたのですが、うまくいきませんでした。

そこで10ミリのエンドミルの超ロングを使って偏心させて回転させながら深さ方向に進んでいくヘリカル加工で穴径を大きくしていく作戦です。

NCフライスが来たから、できるようになったワザです

それまではボーリングバーでチマチマと削っていました。

NCで工具径補正を少しずつ変えていく方法で穴径を調整していきます。

入るようになったものの5つもあるので手はかかります。

2020年08月18日

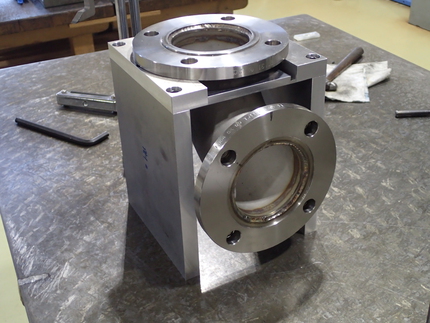

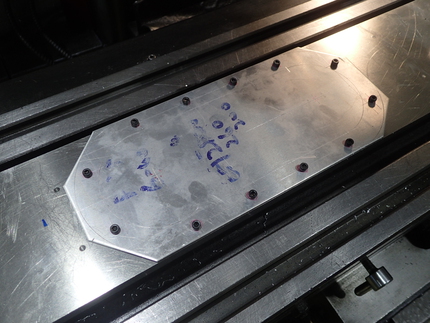

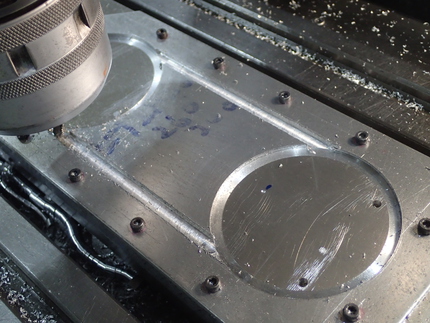

770 角か丸か

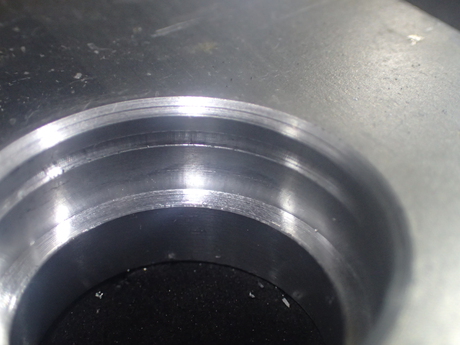

前回「角か丸かなら、丸」と話していました。

例えば、柱を作る場合、

フライスで、四角い柱なら、外周4面+端面2面の6行程。

旋盤で、丸い柱なら、外径1面+端面2面の3行程。

と言うことだけでも圧倒的に早いわけです。

しかしながら、前回のような事例もあるので一概には言えません。

最近は通販などで加工材が、安価に、短期間で、容易に、入手できるようになっています。

さらに、NC加工機の普及でフライスでも丸い加工が容易にできるようになっています。

これなんかは、フライス盤だけで完了しています。ほぼ1チャッキング。

ケースバイケースなので定量化するのは難しいですね。

材料を発注する前に確認してもらいたいですね。

これで作るの ってなこともよくありますから。

ってなこともよくありますから。

例えば、柱を作る場合、

フライスで、四角い柱なら、外周4面+端面2面の6行程。

旋盤で、丸い柱なら、外径1面+端面2面の3行程。

と言うことだけでも圧倒的に早いわけです。

しかしながら、前回のような事例もあるので一概には言えません。

最近は通販などで加工材が、安価に、短期間で、容易に、入手できるようになっています。

さらに、NC加工機の普及でフライスでも丸い加工が容易にできるようになっています。

これなんかは、フライス盤だけで完了しています。ほぼ1チャッキング。

ケースバイケースなので定量化するのは難しいですね。

材料を発注する前に確認してもらいたいですね。

これで作るの

ってなこともよくありますから。

ってなこともよくありますから。2019年07月11日

715 ワイヤー頼り

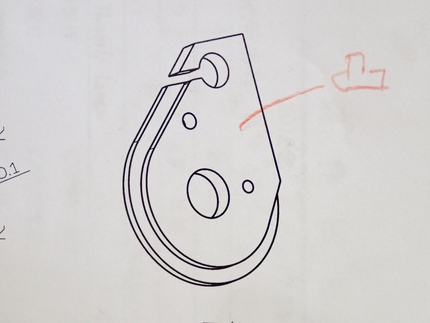

これ作ります。

まずは、NCフライスでここまで加工。

続いて旋盤に四つ爪で保持して穴と溝の加工。

最後にワイヤー放電加工機(WEDM)で外形を切り取って完成。

旋盤で加工して、フライスで加工してそのまま切り取っても良かったんですけどね

まずは、NCフライスでここまで加工。

続いて旋盤に四つ爪で保持して穴と溝の加工。

最後にワイヤー放電加工機(WEDM)で外形を切り取って完成。

旋盤で加工して、フライスで加工してそのまま切り取っても良かったんですけどね

2019年06月25日

712 箱モノ

たまーにやって来る異形物の加工。

こう言う時はコレ。

イケールを通りを出して、フライス盤のテーブルに固定。

これに加工物を固定。

今回は樹脂のケース。

深いので木材を間に入れて固定。

木材を入れることで距離を稼ぐことができる、

加工物に傷をつけない、

加工物の形に沿ってくれる、

などなど良い事がありますね

あとはエンドミルで加工するだけ。

「だけ」と言っても、入口の部分をわずかにつなげておいて加工物の剛性を保つようにしておいて最後にその部分を除去すると言う工夫はしていますよ。写真は取り除いた後のものです

こちらは四角い窓を開ける加工。

NCフライスに載せてプログラムで回ります。

はい、完成

こう言う時はコレ。

イケールを通りを出して、フライス盤のテーブルに固定。

これに加工物を固定。

今回は樹脂のケース。

深いので木材を間に入れて固定。

木材を入れることで距離を稼ぐことができる、

加工物に傷をつけない、

加工物の形に沿ってくれる、

などなど良い事がありますね

あとはエンドミルで加工するだけ。

「だけ」と言っても、入口の部分をわずかにつなげておいて加工物の剛性を保つようにしておいて最後にその部分を除去すると言う工夫はしていますよ。写真は取り除いた後のものです

こちらは四角い窓を開ける加工。

NCフライスに載せてプログラムで回ります。

はい、完成

2019年02月08日

693 珪藻土

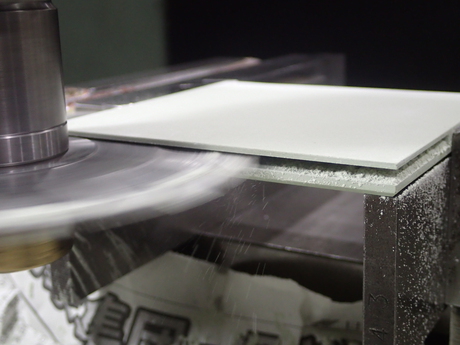

過去に何度か行ってきた珪藻土タイルの加工です。

これまでは円板だったのですが、今回は40×40の四角形、厚さは同じく1.5mm。

ということでフライス盤での加工となりました。

メタルソーでスライスしていきます。

切り込み40mmプラス軸部分ということで直径150mmの工具を使用しています。

この後、所定のサイズに切り出せば完成です。

これまでは円板だったのですが、今回は40×40の四角形、厚さは同じく1.5mm。

ということでフライス盤での加工となりました。

メタルソーでスライスしていきます。

切り込み40mmプラス軸部分ということで直径150mmの工具を使用しています。

この後、所定のサイズに切り出せば完成です。

タグ :フライス盤

2018年08月31日

667 あるかなぁ

前回の続き

図面をよく見ると大径側にスパナがかりの2面取りがあります。

2面幅14mmは良いのですが、幅が2mmです

とりあえずこんな感じで保持して1面を削ります。

裏側の2面目は1面目との平行が必要なので、1面目を正直台に密着させたいのですが2mm幅の正直台はありません。

そこで1.6mmの敷き金を平行に削って使います。

これでなんとか削れそうです。

できた

ところでこんな薄いスパナあるのかな。。。

図面をよく見ると大径側にスパナがかりの2面取りがあります。

2面幅14mmは良いのですが、幅が2mmです

とりあえずこんな感じで保持して1面を削ります。

裏側の2面目は1面目との平行が必要なので、1面目を正直台に密着させたいのですが2mm幅の正直台はありません。

そこで1.6mmの敷き金を平行に削って使います。

これでなんとか削れそうです。

できた

ところでこんな薄いスパナあるのかな。。。

2018年03月20日

641 切り抜き

今回はこんなの

NC向きな形?ですね

NC機は旋盤もフライス盤もフル稼働中なので汎用機で行くことに

加工された板材からの加工だったので、先にボール盤で穴を開けておきます。

フライス盤に円テーブルを載せて、開けた穴を利用してジグを介して保持します。

直線と円弧の組み合わせなので、これでいけるはず。

はい!完成

なんだか、ふざけた顔に見えてきた

NC向きな形?ですね

NC機は旋盤もフライス盤もフル稼働中なので汎用機で行くことに

加工された板材からの加工だったので、先にボール盤で穴を開けておきます。

フライス盤に円テーブルを載せて、開けた穴を利用してジグを介して保持します。

直線と円弧の組み合わせなので、これでいけるはず。

はい!完成

なんだか、ふざけた顔に見えてきた

2018年02月08日

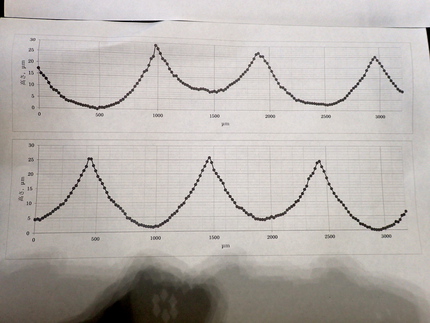

634 モアレ

このあいだの刃物の向きを変えて樹脂(ジュラコン)の板(L300×W220×t10.2)を削っています。

固定はTナットを使って六角穴付きボルトで9ケ所固定しています。

これだけ直径の大きな刃物になると刃物(ヘッド)の傾きが気になります。

傾きがあれば後刃がこすって仕上げ面に影響を与えます。その時は逆向きに送れば良いんですけどね。

平面度にも影響を及ぼすことになります。

研究室の方で形状測定したデータをいただいたので掲載しておきます。

クリックすると大きな画像で見られます。

長手方向(画像の左右)0.08mm、幅方向(画面の上下)0.02mm程度の凹みがあるようです。

凹みの原因については、取り付け時の歪みか変形(元々なのか?加工によるものか?)だと考えられます。

幅方向に関しては、刃物の傾きも考えられます。

ですが、このくらいなら無視できる料なのではないでしょうか。

あてにならない私の計算では、刃物の半径を150mmとすると0.0076度ほど。

送り方向を変えても同じような後刃の当たり方でした。

ここから本題

幅方向の中心から対象に木目のような模様が出ています。写真じゃわかりにくいですね。

後刃が当たったことによるムシレではないかと思っていたのですが、

表面がザラついていない、左右対称に全面に出ていることからモアレ縞(Wikipedia)ではないかと考えています。

*モアレ;規則正しい繰り返し模様を複数重ね合わせた時に、それらの周期のずれにより視覚的に発生する縞模様のこと。干渉縞とも言う。

先刃と後刃が交差する角度が位置によって変わってくる(真ん中は平行、左右に行くにつれ段々角度が大きくなる)ことで、モアレが出る場所がある。

なんか説明がうまくありませんが自分の中では納得しています。違う気もする・・・

どなたか、そうそう!とか違うよ

なんて意見や説明いただけると幸いです。

なんて意見や説明いただけると幸いです。2018年01月11日

629 ばとん

半径143.39の円弧を加工しなくてはいけません。

深さ9ミリで幅が100ミリにしようとするとこの半径になるようです。建設系の学科からの依頼なのでその辺はね。。。

品物は正直台でテーブル面から浮かせて工具の逃げを作っています。

品物の裏側に固定用の雌ネジを開けてイケールにボルトで引きつけて固定しています。

バトントワリングのような穴繰り用の工具を改造して加工します。

材料SS400、回転数80rpm、送り0.08mm/rev、切り込み0.5mmです。

間も無く完成です。

思っていたよりキレイに仕上がりました。

2017年12月08日

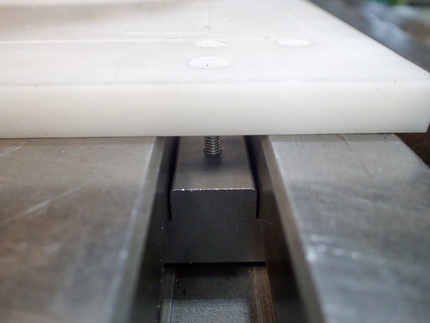

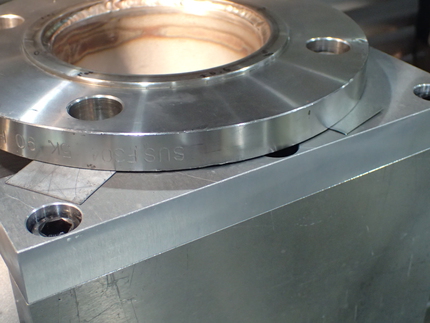

624 エルボ

溶接して作られたステンレス製のエルボ(外注品)

フランジ面が歪んでいるので修正してほしい、との依頼。

旋盤では固定が難しいのでフライス盤で加工することに。

片面には段差部分を円弧で回らないといけないので、NCフライス盤になります。

とは言えこのままでは無理なので取り付けジグを作ります。

フランジに溶接されているナットを利用して固定しています。

機械にはこんな感じで固定されます。

直角を出さないといけないのでシムをいれて調整しています。

片側の直角面は平面なので横フライスに固定して加工しました。

固定できればなんとか加工はできそうなんですが、それまでの工程に時間や労力の多くが使われるので、手間をかけずに強固に保持するアイデア、発想できるかというところでしょうか。その辺は経験がモノを言う部分だと思います

フランジ面が歪んでいるので修正してほしい、との依頼。

旋盤では固定が難しいのでフライス盤で加工することに。

片面には段差部分を円弧で回らないといけないので、NCフライス盤になります。

とは言えこのままでは無理なので取り付けジグを作ります。

フランジに溶接されているナットを利用して固定しています。

機械にはこんな感じで固定されます。

直角を出さないといけないのでシムをいれて調整しています。

片側の直角面は平面なので横フライスに固定して加工しました。

固定できればなんとか加工はできそうなんですが、それまでの工程に時間や労力の多くが使われるので、手間をかけずに強固に保持するアイデア、発想できるかというところでしょうか。その辺は経験がモノを言う部分だと思います

2017年11月17日

620 月食

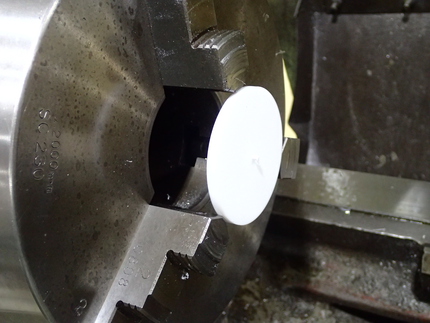

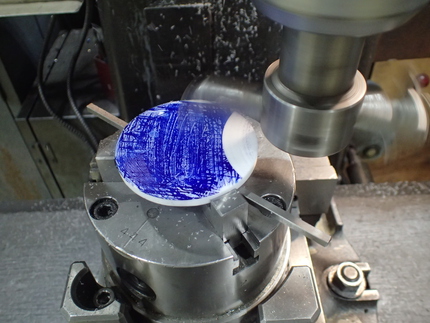

テフロンの円板を製作しています。

長い素材から突っ切り落として、突っ切り面を平滑に仕上げようとしています。

厚さが5ミリなのでちょっぴりしかつかめません。しかも強くつかんでしまうと変形してしまうので平行度がでません

回転させたら案の定、品物が飛んでいきました

回転させると遠心力で爪がわずかに開いてしまうからです。

品物を回転させる旋盤では無理なので、フライス盤に移動。

割出し盤の3爪チャックで保持。

エンドミルで何往復もするとつなぎ目の段差が気になるので、一本バイトで加工しています。

先日使っていたトレパン型のホルダーを使っています。

刃先はあたり幅が少ない方が抵抗が少なくて良さそうなので剣型のバイトを使います。

あり合わせの刃物でしのぎます

どこを削っているのかわかりにくいのでマジックを塗って加工しました。

月食みたいで面白かったので写真に収めてみました

面取りは90度のスターティングドリルで縁取りすることにしました。

樹脂だからうまくいきました

取り付けるときに芯出しはしているのですが0.05mmくらいは振れが残ってしまいますね

今回はこの程度の精度で問題ないのですが、きちんとやろうとするならこの後に加工する穴を利用してジグに貼り付けるとかしないとダメでしょうね。。。

あ・・・!

この記事書いてて思いついた・・・両面テープ・・・

長い素材から突っ切り落として、突っ切り面を平滑に仕上げようとしています。

厚さが5ミリなのでちょっぴりしかつかめません。しかも強くつかんでしまうと変形してしまうので平行度がでません

回転させたら案の定、品物が飛んでいきました

回転させると遠心力で爪がわずかに開いてしまうからです。

品物を回転させる旋盤では無理なので、フライス盤に移動。

割出し盤の3爪チャックで保持。

エンドミルで何往復もするとつなぎ目の段差が気になるので、一本バイトで加工しています。

先日使っていたトレパン型のホルダーを使っています。

刃先はあたり幅が少ない方が抵抗が少なくて良さそうなので剣型のバイトを使います。

あり合わせの刃物でしのぎます

どこを削っているのかわかりにくいのでマジックを塗って加工しました。

月食みたいで面白かったので写真に収めてみました

面取りは90度のスターティングドリルで縁取りすることにしました。

樹脂だからうまくいきました

取り付けるときに芯出しはしているのですが0.05mmくらいは振れが残ってしまいますね

今回はこの程度の精度で問題ないのですが、きちんとやろうとするならこの後に加工する穴を利用してジグに貼り付けるとかしないとダメでしょうね。。。

あ・・・!

この記事書いてて思いついた・・・両面テープ・・・

2017年11月07日

618 トラック

図面で書くと簡単なトラック形状です。

ワイヤーカットやNCフライス盤を使わずに形にするのは厄介です。

まずは、ケガいてボール盤で穴を開けて、外形をシャーリングで切り取ります。

それをフライス盤のテーブルに取り付けたジグに固定します。

初めに内周の円弧部分を作ります。

トレパン型の工具を使って円を抜き取ります。

次に2つの円をエンドミルで繋いでいきます。

これで内周は完成。

最後は外周の円弧です。

Y方向に送りをかけてX方向をケガキ線に合わせて手送りで削っていきます。

細かいところはヤスリで手仕上げになりますが、これで完成です

ワイヤーカットやNCフライス盤を使わずに形にするのは厄介です。

まずは、ケガいてボール盤で穴を開けて、外形をシャーリングで切り取ります。

それをフライス盤のテーブルに取り付けたジグに固定します。

初めに内周の円弧部分を作ります。

トレパン型の工具を使って円を抜き取ります。

次に2つの円をエンドミルで繋いでいきます。

これで内周は完成。

最後は外周の円弧です。

Y方向に送りをかけてX方向をケガキ線に合わせて手送りで削っていきます。

細かいところはヤスリで手仕上げになりますが、これで完成です

2017年10月26日

616 大量生産

同じものをたくさん作ります。今回は160個。

このサイズから

ご指定のサイズに加工します。

この程度の精度なら材料発注時に、このサイズで頼んでおけば良かったのに

おかげで仕事にありつけます

おかげで仕事にありつけます

15枚挟んで一発仕上げ

片側1面しか削りません。

片側1面しか削りません。削っている時間は15秒ほど。

しかーし、保護シートを剥いだり、面取りしたりの時間が圧倒的に長い。

セットするまで5分、主軸の回転している時間25秒、削っている時間15秒

長さ方向は、安定しないし、ある程度の直角度も必要なので一工夫。

小さなVブロックを押さえ金で固定しておきます。高さがあわずバイスの口金と干渉するのでワッシャーで誤魔化しています

工作物を並べて反対側からもVブロックで押し付けるようにしておいてバイスを締めて固定します。

Vブロックの幅と正直台の幅があわないのでダミーで3枚入れて挟んでいます。

これを11回繰り返せばいいだけです

2017年10月10日

613 四分割

尖った棒の先端部分を四つ割にします。

外径20ミリ、内径14ミリの止まりのドリル穴。

メタルソーで行こうとしたのですが、

刃物の直径が足りず貫通することができません

4方向から入れられるところまで削って、残った部分はエンドミルでちまちまと削ることになりました

ワイヤーカットでと言われそう

工作セミナーの余韻だ

外径20ミリ、内径14ミリの止まりのドリル穴。

メタルソーで行こうとしたのですが、

刃物の直径が足りず貫通することができません

4方向から入れられるところまで削って、残った部分はエンドミルでちまちまと削ることになりました

ワイヤーカットでと言われそう

工作セミナーの余韻だ

2016年12月23日

566 横向き

本日は休日なので緩いネタです

たまに?活躍する横フライス盤。

長尺ものの端面を加工しています。

このサイズなら縦フライス盤にエンドミルでも加工できなくはありません。

たまたま縦フライス盤からバイスが降ろされていたということもあり横フライス盤の出番となりました。

たまに?活躍する横フライス盤。

長尺ものの端面を加工しています。

このサイズなら縦フライス盤にエンドミルでも加工できなくはありません。

たまたま縦フライス盤からバイスが降ろされていたということもあり横フライス盤の出番となりました。

2016年11月03日

557 こいつもか

サイズ:φ13.8-φ11×L10 材質:A2017

この溝をよーく見て ください。

ください。

上側がわずかに大きくなっているテーパ溝なんです。

わかりませんよね。画角の歪みの方が大きいかも。

その角度、1度!

その差が0.07mmしかありませんからこんな写真では分かるはずがない。

どうやったかというと、

テーパエンドミルを使いました。

イメージ↓

すでに角度がついていますから溝方向に加工して幅を整えればできあがりです

この溝をよーく見て

ください。

ください。上側がわずかに大きくなっているテーパ溝なんです。

わかりませんよね。画角の歪みの方が大きいかも。

その角度、1度!

その差が0.07mmしかありませんからこんな写真では分かるはずがない。

どうやったかというと、

テーパエンドミルを使いました。

イメージ↓

すでに角度がついていますから溝方向に加工して幅を整えればできあがりです

2016年06月15日

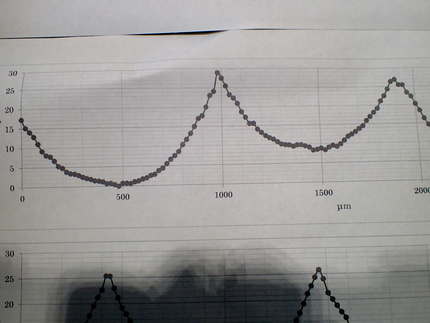

533 ミクロの世界

1ミクロン(μm)は1/1000ミリメートル(0.001mm)

コピー用紙等が80ミクロン(μm)、0.080mm。髪の毛の太さもそのくらいです。

前回のディンプル加工なんですが、学生さんが3次元測定器で測ったところこんな結果が出たそうです。

水へ方向に20μmずつ測定しているそうです。

上の右から2番目が少し浅くなってます。

10μmほどだそうです。

よーく見ると 規則的に並んでいるダイヤ柄に小さなダイヤがあったします。

規則的に並んでいるダイヤ柄に小さなダイヤがあったします。

水平方向のズレではなく深さ方向の違いが出ているのではないかと思われます。

最大の深さが27μm程度なので、その影響は大きいとのこと。

機械の最小目盛りが0.01mm(10μm)なのですが、人間のやることですから間違うこともあると思いますが(汎用機でやっています。)1目盛り間違えることは少ないと思います。

切込みが0.1mm以下ですし、切削量はわずかなので切削状態が安定していないのかもしれません。

刃先の喰いつき具合や主軸等の逃げなども考えられますし、素材の変質などもあるかもしれません。

なかなか深い問題です。ナノ加工とかはどうなってるんでしょうね。

コピー用紙等が80ミクロン(μm)、0.080mm。髪の毛の太さもそのくらいです。

前回のディンプル加工なんですが、学生さんが3次元測定器で測ったところこんな結果が出たそうです。

水へ方向に20μmずつ測定しているそうです。

上の右から2番目が少し浅くなってます。

10μmほどだそうです。

よーく見ると

規則的に並んでいるダイヤ柄に小さなダイヤがあったします。

規則的に並んでいるダイヤ柄に小さなダイヤがあったします。水平方向のズレではなく深さ方向の違いが出ているのではないかと思われます。

最大の深さが27μm程度なので、その影響は大きいとのこと。

機械の最小目盛りが0.01mm(10μm)なのですが、人間のやることですから間違うこともあると思いますが(汎用機でやっています。)1目盛り間違えることは少ないと思います。

切込みが0.1mm以下ですし、切削量はわずかなので切削状態が安定していないのかもしれません。

刃先の喰いつき具合や主軸等の逃げなども考えられますし、素材の変質などもあるかもしれません。

なかなか深い問題です。ナノ加工とかはどうなってるんでしょうね。

2016年06月09日

532 拡大

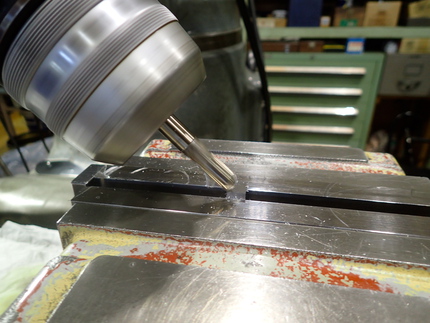

MAK55材にボールエンドミルでディンプルを加工しています。

φ10のボールエンドミルを1mm間隔の千鳥状に深さ0.025mm切り込んでいきます。

エンドミルの中心部分は切削速度が0になるのを避けて、ヘッドを傾けて加工しています。

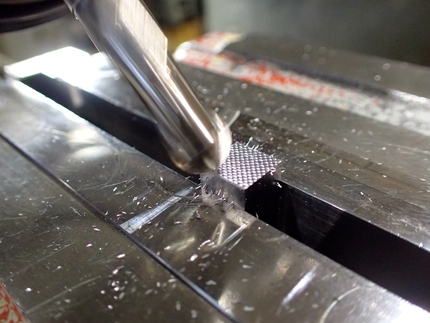

そうするとこんな格子模様ができあがります。

拡大してみると(写真をクリックすると大きな画像が表示されます。)

これ以上の表面粗さを求められると砥石で加工するしかないのかな。

φ10のボールエンドミルを1mm間隔の千鳥状に深さ0.025mm切り込んでいきます。

エンドミルの中心部分は切削速度が0になるのを避けて、ヘッドを傾けて加工しています。

そうするとこんな格子模様ができあがります。

拡大してみると(写真をクリックすると大きな画像が表示されます。)

これ以上の表面粗さを求められると砥石で加工するしかないのかな。