› V=πdn/1000 › 工場内

› V=πdn/1000 › 工場内2014年04月11日

416 リサイクル

新学期が始まりました。

1回目は教室に集まってもらって、資料配布、実習の流れだとか注意事項、安全教育を行いました。

来週から本格始動です

年度変わりや機械の入れ替えで工場内の整理・片付けもやってます。

そのなかでこんなの出てきました。

青いシート。円錐がびっしり並んでます。

圧力を測るためのシートのようです。

15年くらい前のものだそうで、今となっては使い道がありません。

捨てるんですけど、要りませんか・・・

これでしょ

なかなか刺激的で健康になりそうです

汚い靴でゴメンナサイ

臭くはないよ。。。

1回目は教室に集まってもらって、資料配布、実習の流れだとか注意事項、安全教育を行いました。

来週から本格始動です

年度変わりや機械の入れ替えで工場内の整理・片付けもやってます。

そのなかでこんなの出てきました。

青いシート。円錐がびっしり並んでます。

圧力を測るためのシートのようです。

15年くらい前のものだそうで、今となっては使い道がありません。

捨てるんですけど、要りませんか・・・

これでしょ

なかなか刺激的で健康になりそうです

汚い靴でゴメンナサイ

臭くはないよ。。。

2014年03月20日

412 新旧入れ替え

新たな機械が導入されました。

マキノ AE74

操作型のNCフライス盤です。

NC機なので斜め方向の切削や円弧状の形状も加工できますね。

円周上の穴位置や等ピッチでの配列なんかも得意そうです。

小さな家くらいなら買える価格です

ハンドルも付いているので汎用機のように操作することもできます。

ハンドルも付いているので汎用機のように操作することもできます。

ハンドルが各軸の送りネジにつながっているわけではなく、パルスを各軸のサーボモータに送るようになています。

そのためテーブルの上げ下げも楽々です。

逆に切削抵抗などはわからないため無理な切削で刃物が損傷したりする恐れもあります。

Y軸はテーブルが前後するのではなく、主軸のラムが出入りする構造になっています。

Y軸はテーブルが前後するのではなく、主軸のラムが出入りする構造になっています。

NCとは縁のない世界にいたので使えるようになるのはちょっと時間がかかりそうです。

NCとは縁のない世界にいたので使えるようになるのはちょっと時間がかかりそうです。

旋盤みたいにCNCで対話型プログラムが組めると楽だったんでしょうがね。。。

その代わり汎用のフライス盤1台と形削り盤1台が廃棄となりました。

フライス盤はまだまだ使えただけにもう少し置いておきたかったですね

マキノ AE74

操作型のNCフライス盤です。

NC機なので斜め方向の切削や円弧状の形状も加工できますね。

円周上の穴位置や等ピッチでの配列なんかも得意そうです。

小さな家くらいなら買える価格です

ハンドルが各軸の送りネジにつながっているわけではなく、パルスを各軸のサーボモータに送るようになています。

そのためテーブルの上げ下げも楽々です。

逆に切削抵抗などはわからないため無理な切削で刃物が損傷したりする恐れもあります。

旋盤みたいにCNCで対話型プログラムが組めると楽だったんでしょうがね。。。

その代わり汎用のフライス盤1台と形削り盤1台が廃棄となりました。

フライス盤はまだまだ使えただけにもう少し置いておきたかったですね

2013年12月04日

395 修理

私たちでは手に負えないのでメーカーさんに来てもらいました。

どうやらコレ↓が悪かったらしい。

ついでにいろいろと調整してもらいました。

導入されて約3年。

最初はうまく使えるのかと心配していましたが、

技術の進歩のおかげで支障なく使えることでできています。

使いこなすと言うレベルではないんですが、、、

使用頻度の高い機械ですから困りますね。

そこでタンク→ポンプ→ホース→バルブ→

ホース→ジョイント→

ホース→吹き出し口と順々に詰まりを取り除いていきました。

特に曲がり角は要注意ですね。

樹脂系の切り屑が良くないのかも。。。

切削液も濃度管理をすればだいぶ違うんでしょうけどね

2013年04月09日

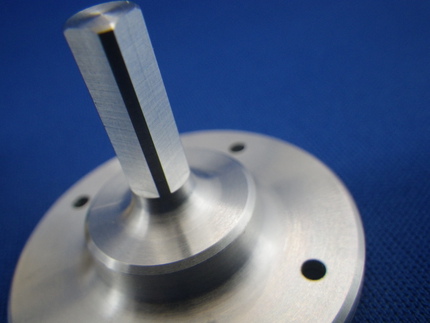

359 撮影

ついに買っちゃいました

撮影ブース。照明付きです。

撮影ブース。照明付きです。

今までは、ホワイトバランスが悪いのか色味がうまく再現されませんでした。

今までは、ホワイトバランスが悪いのか色味がうまく再現されませんでした。

あれこれ設定を変えて撮影してみたのですが、よくわからない。。。

画像編集もどうして良いかわからない・・・

ストロボを使って撮影が一番良いんですが、大きく写そうと近づくと露出が合わない、陰影がきつくなる。といった問題もあります。

離れてズームでストロボ撮影でゴマカしていたんですがね。

テクニックがない時は、道具に頼るということで、購入してみました。

試し撮りをしてみました。

いいね!

色味も問題ないし、陰のでかたも自然な感じ。

接写しても

いいね!!

バイト目もくっきり写っています。

これで訳の分からない画像編集したりしなくてすむので、早くていい物ができるね。たぶん。。。

そんなに高い物じゃない(1万円以内)ので、もっと早くに買っておけば良かった。。。

撮影ブース。照明付きです。

撮影ブース。照明付きです。あれこれ設定を変えて撮影してみたのですが、よくわからない。。。

画像編集もどうして良いかわからない・・・

ストロボを使って撮影が一番良いんですが、大きく写そうと近づくと露出が合わない、陰影がきつくなる。といった問題もあります。

離れてズームでストロボ撮影でゴマカしていたんですがね。

テクニックがない時は、道具に頼るということで、購入してみました。

試し撮りをしてみました。

いいね!

色味も問題ないし、陰のでかたも自然な感じ。

接写しても

いいね!!

バイト目もくっきり写っています。

これで訳の分からない画像編集したりしなくてすむので、早くていい物ができるね。たぶん。。。

そんなに高い物じゃない(1万円以内)ので、もっと早くに買っておけば良かった。。。

2013年02月12日

349 カイギ

期末試験も終わり、卒論発表間近、、、

ということで工場はゆったりしています

この時期に機械や設備の保守点検やスキルアップをやっています。

今回は、ちょいと切り口を変えて、

ラジオで紹介されていたものをアレンジして製作する予定です。

さて、どんなものができ上がるか・・・

デザイン力がないからな。。。

ということで工場はゆったりしています

この時期に機械や設備の保守点検やスキルアップをやっています。

今回は、ちょいと切り口を変えて、

ラジオで紹介されていたものをアレンジして製作する予定です。

さて、どんなものができ上がるか・・・

デザイン力がないからな。。。

2013年01月21日

345 アナログ

卒業研究も大詰めとなり、製作依頼も殺到しております。。。

金属の切削加工では切削速度という、刃物と加工物の相対速度が重要です。

速度が速いほど時間が短く加工できるわけですが、その分、刃物の寿命が短くなってしまいます。

その適正な速度というのは、刃物の材質と加工物の材質によって決まってきます。

炭素鋼(鉄)を超硬合金の刃物で加工する時は、100〜150m/min程度になります。

旋盤であれば加工する部分の周速、フライスであれば刃物の周速と言うことになります。

計算式は、このブログのタイトルです

V:切削速度(m/min)

π:円周率

D:直径(mm)

N:回転数(rpm)

小数点以下まで細かく計算する必要はありませんが、頭の回転が悪いので、ちょっと考えないといけませんね。

電卓叩くほどでもないですし、、、

まぁ、計算しなくてもだいたいコレくらいというのはわかるんですが。。。

そんな時に便利なのがコレ

計算尺です!

真ん中の部分をスライドさせて加工条件を合わせればすぐにわかります

上から、被削材外径、回転数(rpm)、切削速度(m/min)、となっています。

真ん中の青矢印に外径を合わせます。

この例では、

外径100mmで、切削速度100m/minにするには、回転数320rpmにすればよいということです。

回転数が200rpmなら、切削速度が65m/min程度だとわかります。

こういうふうに切削速度からでも、回転数からでも調べられるのがアナログの良いところじゃないでしょうか。

どの辺りで回転数を切り替えるか、考えやすくなります。

続きを読む

金属の切削加工では切削速度という、刃物と加工物の相対速度が重要です。

速度が速いほど時間が短く加工できるわけですが、その分、刃物の寿命が短くなってしまいます。

その適正な速度というのは、刃物の材質と加工物の材質によって決まってきます。

炭素鋼(鉄)を超硬合金の刃物で加工する時は、100〜150m/min程度になります。

旋盤であれば加工する部分の周速、フライスであれば刃物の周速と言うことになります。

計算式は、このブログのタイトルです

V:切削速度(m/min)

π:円周率

D:直径(mm)

N:回転数(rpm)

小数点以下まで細かく計算する必要はありませんが、頭の回転が悪いので、ちょっと考えないといけませんね。

電卓叩くほどでもないですし、、、

まぁ、計算しなくてもだいたいコレくらいというのはわかるんですが。。。

そんな時に便利なのがコレ

計算尺です!

真ん中の部分をスライドさせて加工条件を合わせればすぐにわかります

上から、被削材外径、回転数(rpm)、切削速度(m/min)、となっています。

真ん中の青矢印に外径を合わせます。

この例では、

外径100mmで、切削速度100m/minにするには、回転数320rpmにすればよいということです。

回転数が200rpmなら、切削速度が65m/min程度だとわかります。

こういうふうに切削速度からでも、回転数からでも調べられるのがアナログの良いところじゃないでしょうか。

どの辺りで回転数を切り替えるか、考えやすくなります。

続きを読む

2013年01月15日

344 盗み撮り

工場内に実験装置のある研究室の学生さんが作業をしていたのが目に留まりました。

どうしても気になったのでホワイトボードの陰からこっそりと撮影しました

*プライバシー保護のため画像を加工しています。

直径5ミリほどの銅パイプを万力に固定して、手ノコで切断しようとしています。

上に長く突き出た部分が振動で振れるので左手で押さえているようです。

横向きで力が入りにくい上に片手ですからなかなか切れません。

普通、一般的、通常、、、?は、

必要な長さだけ突き出して横向きに万力に固定しますよね。

上から下への切断が力の効率が良いからです。

なんで立てて切っているんだろう

どうやら万力の底面に銅パイプの端面を当てて、ノコ歯を口金に沿わせて切ることによって、同じ長さのものを作ろうとしているのではないかと思います。

ノコで切る程度の精度ならばスケールを当てて切断する程度でも十分だと思われます。

仮に立てる方が簡便に長さを決めることができるとしても、最初の切込みだけ入れて、その後、横向きに掴み直した方が効率的だと思います。

だって、柔らかい銅パイプ切るのにかなりの時間と体力を使っていましたもん。。。

この研究室の関係者が見ていたら試してみるように伝えてください。

えっ!直接、自分で伝えれば、って。。。。

そりゃそうですね。。。

どうしても気になったのでホワイトボードの陰からこっそりと撮影しました

*プライバシー保護のため画像を加工しています。

直径5ミリほどの銅パイプを万力に固定して、手ノコで切断しようとしています。

上に長く突き出た部分が振動で振れるので左手で押さえているようです。

横向きで力が入りにくい上に片手ですからなかなか切れません。

普通、一般的、通常、、、?は、

必要な長さだけ突き出して横向きに万力に固定しますよね。

上から下への切断が力の効率が良いからです。

なんで立てて切っているんだろう

どうやら万力の底面に銅パイプの端面を当てて、ノコ歯を口金に沿わせて切ることによって、同じ長さのものを作ろうとしているのではないかと思います。

ノコで切る程度の精度ならばスケールを当てて切断する程度でも十分だと思われます。

仮に立てる方が簡便に長さを決めることができるとしても、最初の切込みだけ入れて、その後、横向きに掴み直した方が効率的だと思います。

だって、柔らかい銅パイプ切るのにかなりの時間と体力を使っていましたもん。。。

この研究室の関係者が見ていたら試してみるように伝えてください。

えっ!直接、自分で伝えれば、って。。。。

そりゃそうですね。。。

2013年01月09日

343 温故知新

あけましておめでとうございます

今年もボチボチ更新していきます。

新年一発目は、木型場に残る古い製図道具をご紹介します。

コンパス

こちらはおなじみですね。

ディバイダ

両方針のコンパスみたいなもので、長さを写し取る時に使ったりします。

手で回す部分はローレット加工(ギザギザ)

英式、独式、仏式とかあるようです。

これはどれにあたるんでしょうね。。。

他にも製図板とかT定規とかあるんですが、

今となっては使い道がね。。。

続きを読む

今年もボチボチ更新していきます。

新年一発目は、木型場に残る古い製図道具をご紹介します。

コンパス

こちらはおなじみですね。

ディバイダ

両方針のコンパスみたいなもので、長さを写し取る時に使ったりします。

手で回す部分はローレット加工(ギザギザ)

英式、独式、仏式とかあるようです。

これはどれにあたるんでしょうね。。。

他にも製図板とかT定規とかあるんですが、

今となっては使い道がね。。。

続きを読む

タグ :いにしえ

2012年11月23日

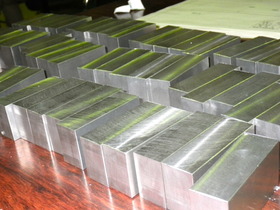

336 大学祭

今日は、勤労感謝の日なのでお休みにしようかと思ったんですが、大学祭期間と言うことで特別編。

大学祭と言えば各サークルや研究室が出す模擬店や芸能人が出たりするステージがメインイベントです。

その裏でひっそりと 学科展も行われています。

学科展も行われています。

各学科、研究室でどのような研究をやっているのかわかりやすく?説明したり、体験コーナーを設けたりしています。

その準備がこの工場でも慌ただしく進められています

アルミのブロック、60個お願いします。

アルミのブロック、60個お願いします。

ウチでは5個以上は大量の部類ですから、桁違いの数です。

しかも今週になって、、、もっと早くから準備すればいいのにね

しかも公差が+0.01〜-0.01だと。。。

ちょっと段取りに苦労しました。

ちょっと段取りに苦労しました。

片面は一気に4個ずつ。

反対側は2個ずつなら行けるかな。と考えてましたが、どうしても寸法が安定せず、直角もでないので、1個ずつ加工することに。

「急がば回れ」と言うことでしたね。

こちらでは、コンターマシンでアクリル板を切りまくっています。

学生さんが交代で現れて1日がかりで切って、バリ取りしていました。

それでも筒に入らないと言うことで機械で加工することになりました

これらに加えて研究室の製作の依頼も続々と舞い込んで来て、今週は賑やかな工場となりました。

大学祭と言えば各サークルや研究室が出す模擬店や芸能人が出たりするステージがメインイベントです。

その裏でひっそりと

学科展も行われています。

学科展も行われています。各学科、研究室でどのような研究をやっているのかわかりやすく?説明したり、体験コーナーを設けたりしています。

その準備がこの工場でも慌ただしく進められています

ウチでは5個以上は大量の部類ですから、桁違いの数です。

しかも今週になって、、、もっと早くから準備すればいいのにね

しかも公差が+0.01〜-0.01だと。。。

片面は一気に4個ずつ。

反対側は2個ずつなら行けるかな。と考えてましたが、どうしても寸法が安定せず、直角もでないので、1個ずつ加工することに。

「急がば回れ」と言うことでしたね。

こちらでは、コンターマシンでアクリル板を切りまくっています。

学生さんが交代で現れて1日がかりで切って、バリ取りしていました。

それでも筒に入らないと言うことで機械で加工することになりました

これらに加えて研究室の製作の依頼も続々と舞い込んで来て、今週は賑やかな工場となりました。

2012年03月29日

300 Before → After

300回

300回 記念です

記念です

300回を記念して

工場も部分的にですが改装されています。

工場も部分的にですが改装されています。Before  After

After

After

After高所作業車使って、考えていたより簡単に撤去されました。

ダクトがなくなって、照明

のあたりがよくなって明るくなりました。

のあたりがよくなって明るくなりました。男女別になって、ウォシュレット付きです。

人感センサー付きの間接照明で、キレイになりました。

職員控え室の洗面所もリフレッシュ。

シャワーブースもキレイになって、清潔感あふれる感じ

実習用の旋盤も更新されました。

2台お揃いです。

3台廃棄して、2台入れたので少し空間ができました。

どうしようかな。。。

続きを読む

2011年07月07日

252 発掘

「いにしえ(古)」シリーズを始めてみようと思います。

鍛造場より発掘。

スコップ? シャベル?

wiki yahoo!知恵袋

金属(すくう)の部分

足をかけられれるようになってるか、どうかの違いです。

柄の部分

右側のヤツの柄は1本物だと思います。

ウチで作ったのかなとも思いましたが、金属の部分との接続がキレイです。

間伐材が、こういうところで有効に使われていたのかな。。。

アメリカとかで柄が真っ直ぐのヤツがありますよね。

なんだかカッコイイ

作業には、力がいりそうですが。

鍛造場より発掘。

スコップ? シャベル?

wiki yahoo!知恵袋

金属(すくう)の部分

足をかけられれるようになってるか、どうかの違いです。

柄の部分

右側のヤツの柄は1本物だと思います。

ウチで作ったのかなとも思いましたが、金属の部分との接続がキレイです。

間伐材が、こういうところで有効に使われていたのかな。。。

アメリカとかで柄が真っ直ぐのヤツがありますよね。

なんだかカッコイイ

作業には、力がいりそうですが。

2011年06月15日

247 Vベルト

フライス盤から変な音がしだしました。

送りのVベルトのようです。

開けてみるとごらんの通り

手前側のベルトが特にひどいようです。

ゴム製品なので油がかかったりすると劣化が進むようです。

さっそく取り寄せて交換しました。

型番「A-51」

アルファベットが形状、V字角は通常40°

数字が長さのようです。

Vベルトなんでも情報室、wikipedia

取替え完了

パッと見には何も変ってないですね

送りのVベルトのようです。

開けてみるとごらんの通り

手前側のベルトが特にひどいようです。

ゴム製品なので油がかかったりすると劣化が進むようです。

さっそく取り寄せて交換しました。

型番「A-51」

アルファベットが形状、V字角は通常40°

数字が長さのようです。

Vベルトなんでも情報室、wikipedia

取替え完了

パッと見には何も変ってないですね

2010年09月03日

190 ボケ防止

オープンキャンパスを前に工場周辺の清掃を行いました。

伸びきっていた生垣もジョキジョキと刈り込みました。

するとボケの枝に大きな塊が

ボケの花は毎年見ているのですが、

実がなるとは知りませんでした。

直径5センチくらいでしょうか。

持っていた刈り込みバサミで半分にカットしてみました。

甘酸っぱい香りと共にキレイな断面が現れました。

ちょっぴり、かじってみると未熟な青リンゴのような風味がしました。

ネットで調べてみると、

ボケは感じで「木瓜」と書くようです。

なるほどね。

実を焼酎漬けにすると果実酒として美味しくいただけるそうです。

その効能は、「ボケ封じ」だとか

次にいくつかなったら焼酎に漬けてみるかな

伸びきっていた生垣もジョキジョキと刈り込みました。

するとボケの枝に大きな塊が

ボケの花は毎年見ているのですが、

実がなるとは知りませんでした。

直径5センチくらいでしょうか。

持っていた刈り込みバサミで半分にカットしてみました。

甘酸っぱい香りと共にキレイな断面が現れました。

ちょっぴり、かじってみると未熟な青リンゴのような風味がしました。

ネットで調べてみると、

ボケは感じで「木瓜」と書くようです。

なるほどね。

実を焼酎漬けにすると果実酒として美味しくいただけるそうです。

その効能は、「ボケ封じ」だとか

次にいくつかなったら焼酎に漬けてみるかな

2010年03月12日

164 新人

機械の入れ換えや空調設備の取り付け、更衣室の改修工事など、

まだまだ、工場内はゴチャゴチャしています。

そんなドサクサに紛れて、新しい機械が入ってきています。

まずは、コレ

平面研削盤。

以前の機械と同じくOKAMOTOです。

個人的には、直立ボール盤の次にヤバイ(壊れそうな)機械だと思ってましたから、しばらくは安心です。

音も静かで楽できそうです。

次は、コレ

卓上ボール盤。

自動送りつきになりました。

直立ボール盤もそうですが、こういった比較的安価な工作機械は、儲からないのかメーカーが少ないようです。

しかも、造りが雑な感じがします。

機能的には問題ないですし、価格も安く抑えられるので、やむを得ないのでしょうか。。。

いずれも使い慣れるまでは、ちょっと戸惑いそうです。

まだまだ、工場内はゴチャゴチャしています。

そんなドサクサに紛れて、新しい機械が入ってきています。

まずは、コレ

平面研削盤。

以前の機械と同じくOKAMOTOです。

個人的には、直立ボール盤の次にヤバイ(壊れそうな)機械だと思ってましたから、しばらくは安心です。

音も静かで楽できそうです。

次は、コレ

卓上ボール盤。

自動送りつきになりました。

直立ボール盤もそうですが、こういった比較的安価な工作機械は、儲からないのかメーカーが少ないようです。

しかも、造りが雑な感じがします。

機能的には問題ないですし、価格も安く抑えられるので、やむを得ないのでしょうか。。。

いずれも使い慣れるまでは、ちょっと戸惑いそうです。

2010年02月19日

159 発掘!?

今週は、機械の入れ替えやなんだで、ゴタゴタしていました。

棚の移動や整理をやっている途中で、いろんなものが発掘?されます。

まずは、第1弾。

どっさり真空管が出てきました。

もう1箱あります。

昔は、テレビの後ろの隙間からボヤーンとオレンジに光っているのが見えていました。

石投げて割ってたと言う世代の人もいるようです。

これは、ウチの工場の人が趣味で真空管アンプを作ろうと廃棄されているものを集めてきたモノ。

すでにアンプは1台完成しており、次のパーツもストック済み。

ということでコノ真空管は、いらないそうです。

ご希望の方は、無料、送料着払い、ノークレームノーリターンにてお譲りします。

東芝や日立などの箱入りのモノもありました。

コチラには、「マツダ」と表記してあります。

昔は、マツダランプと言って有名だったらしい。

今は、東芝とかと合併したんじゃないかと。

棚の移動や整理をやっている途中で、いろんなものが発掘?されます。

まずは、第1弾。

どっさり真空管が出てきました。

もう1箱あります。

昔は、テレビの後ろの隙間からボヤーンとオレンジに光っているのが見えていました。

石投げて割ってたと言う世代の人もいるようです。

これは、ウチの工場の人が趣味で真空管アンプを作ろうと廃棄されているものを集めてきたモノ。

すでにアンプは1台完成しており、次のパーツもストック済み。

ということでコノ真空管は、いらないそうです。

ご希望の方は、無料、送料着払い、ノークレームノーリターンにてお譲りします。

東芝や日立などの箱入りのモノもありました。

コチラには、「マツダ」と表記してあります。

昔は、マツダランプと言って有名だったらしい。

今は、東芝とかと合併したんじゃないかと。

2009年12月25日

145 プレゼント

メリークリスマス

工場にもクリスマスプレゼント が届きました。

が届きました。

トラックからクレーンにつるされて工場の中に降ろされました。

既存の機械を移動させて作られた王道を通って入場です。

ジャジャ~ン

何だと思いますか?

CNC旋盤です。

プログラムされた指示に従って加工してくれます。

間違った指示でも素直に動いてくれて、ぶつかったりする可能性もあります。

簡単に操作の説明をやってもらいました。

対話型なので比較的簡単そうなのですが、

いかんせん今まで汎用機オンリーだったので、

出てくる簡単な用語が分かりません。

徐々に慣れてくると思うので、追々お話していきます。

C軸の割り出しやY軸のミーリングとかも付いているのでかなり色んな加工ができそうです。

通り道を開けるために移動した機械をついでに配置換えしました。

Befor After

After

アングルが違うんですが、どこが違うかわかりますか

この後も年度末にかけて変化がありそうです。

年内の更新は今日が最後です。

良いお年をお迎えください。

工場にもクリスマスプレゼント

が届きました。

が届きました。トラックからクレーンにつるされて工場の中に降ろされました。

既存の機械を移動させて作られた王道を通って入場です。

ジャジャ~ン

何だと思いますか?

CNC旋盤です。

プログラムされた指示に従って加工してくれます。

間違った指示でも素直に動いてくれて、ぶつかったりする可能性もあります。

簡単に操作の説明をやってもらいました。

対話型なので比較的簡単そうなのですが、

いかんせん今まで汎用機オンリーだったので、

出てくる簡単な用語が分かりません。

徐々に慣れてくると思うので、追々お話していきます。

C軸の割り出しやY軸のミーリングとかも付いているのでかなり色んな加工ができそうです。

通り道を開けるために移動した機械をついでに配置換えしました。

Befor

After

After

アングルが違うんですが、どこが違うかわかりますか

この後も年度末にかけて変化がありそうです。

年内の更新は今日が最後です。

良いお年をお迎えください。

2009年12月11日

141 赤と青

工場でカニ発見!

ツールワゴンを買ったら組み立て用の工具として付いてました。

面白いカタチですよね。

あなたは何に見えますか?

今まで台車に載せて行っていた、旋盤⇔フライス盤⇔仕上げの製品の移動に重宝しています。

高さがあるのが良いですね。

ツールワゴンを買ったら組み立て用の工具として付いてました。

面白いカタチですよね。

あなたは何に見えますか?

今まで台車に載せて行っていた、旋盤⇔フライス盤⇔仕上げの製品の移動に重宝しています。

高さがあるのが良いですね。

2009年10月23日

128 力はいってます

この腰の入り方、足の踏ん張り、、、

ん~~、力はいってますねー

グラインダを移動させて、ハンドドリルで壁に穴を開けて、アンカーボルトを打ち込みます。

ハンドドリルで穴を開けるのって、かなり力が必要です。

下向きなら体重を利用できますが、横向きは辛いです。

少しでも楽するには、切れる刃物を使うことぐらいでしょうか。

で、棚板を取り付けました。

最大の目的は、拡大鏡を取り付ける場所の設置でした。

タグ :ハンドドリル

2009年09月29日

121 最後のお仕事

長年、工場で活躍してくれた直立ボール盤の最後のお仕事です。

私が、この工場に来たときからあります。

銘板を見ると昭和42年とあります。同年代ですね。

ボール盤は、ウチの工場では一番使用頻度の高い機械かもしれません。

学生さんたちも、良く使っています。

直立ボール盤は、少し大きなキリ穴を開けるのに欠かせません。

φ50ミリのドリルまでありますから、これがなくなると仕事に大きく支障が出ます。

随分前から修理しながら、なんとかココまで使ってきました。

それでも、いつ動かなくなるか、分からない状態でもありました。

そこで

新しい機械がやってきました。

以前のものより、幾分小さめですが、能力的には同じです。

タグ :ボール盤

2009年07月08日

097 何コレ??

実習中にこんなのがいました。

恐る恐る近づいてみました。

大きくしてみましょう。

羽から毛が生えてます。

アブ?

ハチ?

ハエ?

そのアタリと思うんですが。。。。

ご存知の方、教えてくださいませ。

恐る恐る近づいてみました。

大きくしてみましょう。

羽から毛が生えてます。

アブ?

ハチ?

ハエ?

そのアタリと思うんですが。。。。

ご存知の方、教えてくださいませ。